1.本发明涉及变速器合箱装配方法。

背景技术:

2.变速器的箱体由主壳和变矩器壳体组成,传统变速器组装是将主壳总成和变壳总成分别进行组装,完成组装后再将主壳总成和变矩器壳体总成合箱;由于主壳总成和变壳总成分装时,装配误差会导致合箱间隙的存在且是个变量,为了保证合箱质量,则需要控制合箱间隙,传统合箱操作是人工操作,以保证合箱质量;但是人工合箱装配效率低。

技术实现要素:

3.本发明所要解决的技术问题是提供一种变速器合箱装配方法,以克服现有技术中变速器箱体组装效率低的技术问题。

4.为解决上述技术问题,本发明的技术方案是:变速器合箱装配方法,依次执行以下步骤主壳总成和变壳总成上线:主壳总成包括主壳、三轴、差速器、差速器锥轴承、二轴、一轴;变壳总成包括变壳和c4离合器;测量并计算一轴、二轴和三轴的轴向间隙,确定相应垫片厚度:分别测量变壳的合箱面到一轴、二轴、三轴的垫片安装面的距离c、e、h,分别测量主壳的合箱面到一轴、二轴、三轴的垫片安装面的距离b、f、j;依据测量b、c、e、f、h、j值,计算三个轴的轴向间隙;依据计算的轴向间隙,结合经验预设变量确定垫片厚度;依据垫片厚度选取垫片;安装垫片;完成垫片安装后,主壳和变壳的合箱面分别进行清洁;然后对主壳的合箱面涂胶,并对胶线照相检测,若检测合格,则将主壳总成和变壳总成合箱;若检测不合格,则人工涂胶后再将主壳总成和变壳总成合箱。

5.作为优选的技术方案,安装垫片步骤包括将一轴垫片安装到一轴的垫片支撑端面上,套在一轴的外侧;检测确认垫片安装到位后,从变壳总成上取下c4离合器安装至一轴上;将二轴垫片压入变壳的二轴轴孔内;将三轴垫片放到变壳的锥轴承外圈孔内,从主壳总成的差速器上取下差速器锥轴承的外圈,压入变壳的锥轴承外圈孔内。

6.作为优选的技术方案,依据计算的垫片厚度选取垫片步骤中,一轴垫片由两个垫片组合至要求的厚度;安装垫片步骤中,一轴垫片的两个垫片叠置且薄的垫片贴在一轴的

垫片支撑端面上。

7.作为优选的技术方案,主壳和变壳的合箱面清洁步骤中,按照预设的清洁轨迹,应用等离子清洗机对合箱面进行清洁。

8.作为优选的技术方案,主壳的合箱面涂胶步骤包括涂胶之前先判断涂胶工序流转到合箱工位的时间,若大于胶固化时间,则不对主壳的合箱面涂胶;若小于胶固化时间,则对主壳的合箱面涂胶。

9.作为优选的技术方案,对主壳的合箱面涂胶步骤中,涂胶前,控制涂胶头预挤胶,将涂胶头内残留的部分固化的胶液挤出;涂胶时,按照涂胶轨迹涂胶;完成涂胶之后,将涂胶头浸泡在硅胶油中。

10.作为优选的技术方案,对胶线照相检测步骤包括对涂胶轨迹进行照相检测,若检测合格,输送主壳总成和变壳总成至合箱工位,进行合箱;若检测不符合要求,则人工补胶后再将主壳总成和变壳总成输送至合箱工位,进行合箱。

11.作为优选的技术方案,测量轴向间隙,确定垫片厚度的步骤中,测量获取多个测量数据,取平均值。

12.作为优选的技术方案,依据垫片厚度选取垫片步骤包括依据计算所得的垫片厚度控制垫片悬挂面板上相应规格的垫片指示灯点亮,突出显示;依据指示灯的提示,人工选取一轴垫片、二轴垫片和三轴垫片并复检,若复检不合格则重新选取,直至复检合格。

13.变速器合箱装配方法通过合理的设置主壳总成和变壳总成的零件装配,配合自动化测量及垫片选取、安装,可实现变速器的高效装配,适用于大批量、高产品质量的变速器生产。主壳和变壳轴向间隙的测量精度高,垫片选取结果精准,垫片装配工序精确无误;整个合箱装配节拍短、效率高。

附图说明

14.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

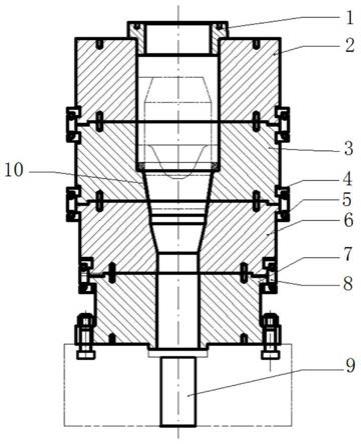

15.图1是变速器箱体的结构示意图;图2是主壳的数据测量示意图;图3是变壳的数据测量示意图。

具体实施方式

16.变速器合箱组装方法,依次执行以下步骤

步骤一:主壳总成和变壳总成随托盘一同上线,随托盘在输送线上输送;如图1、2所示,主壳总成包括主壳4,主壳4内装配三轴3、差速器33、差速器锥轴承32、二轴2、一轴1以及在一轴1和二轴2之间传递动力的齿轮组等;变壳总成包括变壳5及c4离合器6,c4离合器6置于变壳5的c4外毂支撑轴上。

17.步骤二:测量、确定垫片厚度;主壳总成和变壳总成随托盘到达测量工位后,测量设备自动测量变壳5的合箱面到一轴1、二轴2、三轴3的垫片安装面的距离c、e、h,测量主壳4的合箱面到一轴1、二轴2、三轴3的垫片安装面的距离b、f、j;即如图3所示的,c4外毂支撑轴端面与变壳5的合箱面的距离c,二轴2的垫片安装面与变壳5的合箱面的距离e;三轴3垫片安装面与变壳5的合箱面的距离h。

18.如图2所示的,主壳4的合箱面到一轴1的垫片支撑端面的距离b;主壳4的合箱面到二轴2的止推轴承端面的距离f;主壳4的合箱面到三轴3的差速器锥轴承32的外圈端面的距离j。

19.输送线体上并列设置两台测量设备,同时测量变壳5和主壳4。测量时,为了保证测量数据的准确,可多次测量或通过多个探头一次完成测量,取多个测量数据的平均值。

20.完成测量后,确定垫片厚度;包括通过预设公式自动计算三个轴的轴向间隙,即一轴的轴向间隙=b-c,二轴的轴向间隙=e-f,三轴的轴向间隙=h-j,利用计算得到的轴向间隙,结合经验预设变量 、、确定垫片厚度,一轴垫片厚度=b-c-;二轴垫片厚度=e-f-;三轴垫片厚度=h-j ;例如,当经验变量、、分别取0.195、0.05、0.075时,一轴垫片厚度=b-c-0.195,二轴垫片厚度=e-f-0.05,三轴垫片厚度=h-j 0.075。

21.步骤三:依据计算的垫片厚度选择垫片;依据计算所得的垫片厚度,控制垫片悬挂面板上相应规格的垫片指示灯点亮,突出显示;垫片悬挂面板采用hmi面板,垫片悬挂面板上悬挂有不同型号的垫片,并在每个型号垫片对应设置指示灯,系统可控制被选定的垫片的指示灯点亮,未被选定的垫片的指示灯则不点亮。

22.根据指示灯的提示,人工选取一轴垫片11、二轴垫片21和三轴垫片31。

23.其中,一轴垫片11由两个垫片组合而成,通过不同型号的垫片组合成要求厚度,可

减少垫片型号。

24.二轴垫片21和三轴垫片31均采用单个垫片。

25.将选取的调整垫片放置到复检设备上复检,若复检不合格则重新选取相,直至复检全部合格。

26.步骤四:安装垫片;将一轴垫片11安装到一轴1的垫片支撑端面上,套在一轴1的外侧;一轴垫片11所包含的两个垫片叠置且薄的贴在一轴1的垫片支撑端面上;检测确认垫片安装到位后,从变壳5上取下c4离合器6安装至一轴1的齿轮上,为了避免一轴1划伤,安装c4离合器总成时,在一轴1的外侧安装保护套。

27.将合格的三轴垫片31放到变壳5的锥轴承外圈孔内,从主壳总成的差速器33上取下锥轴承32的外圈,压入变壳5的锥轴承外圈孔内。

28.将合格的二轴垫片21压入变壳5的二轴轴孔内。考虑到生产节拍、及组装顺序,可先将二轴垫片21放置到变壳总成的托盘上,二轴垫片21的压装可顺延至下一工位。

29.步骤五:对主壳4和变壳5的合箱面进行清洁;按照预设的清洁轨迹,应用等离子清洗机对箱体接合面进行清洁;其中,清洁轨迹是根据壳体需要涂胶部位轨迹来制定的,即涂胶机器人调试时,为涂胶头设定一定数量的涂胶点,将涂胶点通过直线或圆弧连接起来,就形成了的涂胶轨迹,清洁轨迹与涂胶轨迹一致。

30.当清洁机器人携带等离子清洗机的清洗喷头按照清洁轨迹完成闭环,即完成清洁,机器人回原位,等待下一循环操作。

31.步骤六:主壳4的合箱面涂胶;为防止涂胶后胶在空气中暴露时间长固化失效,涂胶之前先判断涂胶工序流转到合箱工位的时间,若大于胶固化时间,则输送线体停止输送,涂胶单元停止工作,有效的避免了胶固化失效情况;若小于胶固化时间,则进行涂胶操作。

32.涂胶前,控制涂胶头预挤胶,将涂胶头内残留的部分固化的胶液挤出,避免影响涂胶、合箱质量;涂胶时,按照涂胶轨迹涂胶;完成涂胶之后,将涂胶头外壁上的余胶清理,然后浸泡在硅胶油中。

33.步骤七:胶线照相检测;对主壳涂胶轨迹进行照相检测,检测合格后自动放行托盘,若胶线照相检测不符合要求,人工补胶。

34.相机拍照,将拍得的涂胶照片与标准样件的照片进行对比,如涂胶照片与标准样件的照片轨迹相同,则说明无断胶、漏涂,则判定涂胶合格,放行;若不相同,则说明存在断胶、漏涂,则判定不合格,通知操作者进行人工补胶,补胶完成后放行;其中,标准样件的照片为预先制作,即对涂胶合格的标准样件进行拍照,将拍好的照片存放到设备的标准库内。

35.步骤八:将主壳总成和变壳总成合箱;

将主壳4和变壳5合箱,完成变速器合箱组装。

36.以上显示和描述了本发明的基本原理、主要特征及本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。