1.本技术涉及硅酮胶的领域,更具体地说,它涉及一种快速固化的双组份硅酮结构胶及其制备方法。

背景技术:

2.硅酮结构胶是一种类似软膏,一旦接触空气中的水分就会固化成一种坚韧的橡胶类固体的材料,主要分为脱醋酸型,脱醇型,脱氨型,脱丙型,硅酮胶因为常被用于玻璃方面的粘接和密封,所以俗称玻璃胶。

3.现有的硅酮结构胶主要分为单组份和双组份,其中,单组份的硅酮胶,其固化是靠接触空气中的水分而产生物理性质的改变,而双组份的硅酮胶则是指将硅酮胶分成a、b两个组份,在使用双组份的硅酮胶来对玻璃进行粘接时,首先需要先将a、b两个组份混合均匀,然后将混合后的胶注入至用胶部位,最后经过一定时间的固化后达到粘接玻璃的目的。

4.针对上述中的相关技术,发明人认为在使用现有双组份硅酮胶进行施工时,由于经过一段时间固化后双组份硅酮胶才能满足粘接的要求,因此工人常常需要等待较长的固化时间,影响了施工效率。

技术实现要素:

5.为了能够有效地提高双组份硅酮胶的固化速度,本技术提供一种快速固化的双组份硅酮结构胶及其制备方法。

6.第一方面,本技术提供一种快速固化的双组份硅酮结构胶,采用如下的技术方案:一种快速固化的双组份硅酮结构胶,包括a组份与b组份,所述a组份由包括下列重量份数原料制成:室温硫化硅橡胶:23份-55份;无机填料:35份-65份;增效剂:12份-22份;所述b组份由包括下列重量份数原料制成:甲基硅油:1份-8份;炭黑:0.2份-2.2份;硅酸乙酯:1份-5份;有机锡催化剂:0.015份-0.045份;偶联剂:0.15份-0.43份;甘氨酸铁:0.45份-0.75份。

7.通过采用上述技术方案,利用无机填料与增效剂之间产生的协同作用,同时利用硅酸乙酯与甘氨酸铁两者之间的协同作用,能够有效地提升a组份与b组份结合速度,从而缩短了双组份硅酮结构胶的表干时间,提高了工人的工作效率,另外,相比于现有的双组份硅酮结构胶,本技术双组份硅酮结构胶中的a组份与b组份经过结合后所形成的双组份硅酮

结构胶具有较高的力学性能与耐候性能,从而有效地拓宽了现有双组份硅酮结构胶的使用范围,使本技术的双组份硅酮结构胶具有更好的实用性与耐久性,具有极大的经济价值。

8.优选的,所述增效剂由硫氰酸钙与硫氰酸钾组成,所述硫氰酸钙与硫氰酸钾的重量比为(3-4):1。

9.通过采用上述技术方案,当发明人按比例选用硫氰酸钙与硫氰酸钾两者结合后形成的增效剂来与无机填料进行协同反应时,能够使增效剂来与无机填料的协同效果得到进一步的增强,从而能够更为有效地提升a组份进行改性后的性能,达到提高双组份硅酮结构胶的力学性能与耐候性能的目的。

10.优选的,所述无机填料与增效剂的重量比为(3-4):1。

11.通过采用上述技术方案,当发明人通过对无机填料与增效剂的添加比例进行控制时,使增效剂能够更稳固地覆盖在无机填料的表面,能够进一步提高两者之间的协同作用,使后续a组份与b组份的结合效果更佳,以达到在更好地加快双组份硅酮结构胶表干速度的同时,还能有效地提升本技术双组份硅酮结构胶的力学性能与耐候性能的目的。

12.优选的,所述硅酸乙酯与甘氨酸铁的重量比为(2-3):1。

13.通过采用上述技术方案,当发明人对硅酸乙酯与甘氨酸铁的重量比控制在一定范围时,能够使a组份与b组份相结合的速度得到更好地提升,以缩短两者结合后所形成双组份硅酮结构胶的表干时间,同时还能有效地增强两者结合后的力学性能与耐候性能。

14.优选的,所述硅酸乙酯由硅酸乙酯28与硅酸乙酯40组成,所述硅酸乙酯28与硅酸乙酯40的重量比为1:(0.5-1.5)。

15.通过采用上述技术方案,当发明人按照一定配比选用硅酸乙酯28与硅酸乙酯40来作为硅酸乙酯使用添加时,能够更好地提升硅酸乙酯与甘氨酸铁之间的协同效应,从而达到进一步增强a组份与b组份固化后的力学性能与耐候性能的目的。

16.优选的,所述a组份与所述b组份的重量比为(8-10):1。

17.通过采用上述技术方案,当发明人对a组份与b组份的混合配比控制在一定的范围时,能够在进一步有效地缩短表干时间的同时,还能更好地提高本技术双组份硅酮结构胶的力学性能与耐候性能,具有极大的经济价值。

18.优选的,所述有机锡催化剂选用辛酸亚锡、二醋酸二丁基锡、二丁基二月桂酸锡的其中一种或两种。

19.通过采用上述技术方案,当发明人选用辛酸亚锡、二醋酸二丁基锡、二丁基二月桂酸锡的其中一种或两种来作为有机锡催化剂进行添加时,能够让a组份与b组份两者更为快速形成固化网状结构,同时使固化后双组份硅酮结构胶所形成的网状结构更为稳定,达到提高双组份硅酮结构胶的力学性能与耐候性能的效果。

20.优选的,所述无机填料选用纳米碳酸钙、重质碳酸钙、胶体碳酸钙的其中一种或两种。

21.通过采用上述技术方案,在发明人选用纳米碳酸钙、重质碳酸钙、胶体碳酸钙的其中一种或两种来作为无机填料进行添加后,可以更有效地增强增效剂与无机填料表面的覆盖稳定性,从而能够进一步提高无机填料与增效剂之间的协同作用,实现了对双组份硅酮结构胶力学性能与耐候性能的有效提升。

22.优选的,所述偶联剂选用硅烷偶联剂kh-560。

23.通过采用上述技术方案,利用室温硫化硅橡胶的直链状结构,能够使a组份与b组份混合后更好地进行延伸,并迅速地与硅烷偶联剂交联形成网状结构,达到缩短表干时间的目的。

24.第二方面,本技术提供一种快速固化的双组份硅酮结构胶的制备方法,采用如下的技术方案:一种快速固化的双组份硅酮结构胶的制备方法,包括以下步骤:步骤一:按配比将无机填料与增效剂混合搅拌至均匀,得到物料一,然后将物料一与室温硫化硅橡胶一共添加至捏合机中,混合均匀得到a组份;步骤二:按配比将硅酸乙酯与甘氨酸铁混合搅拌至均匀,得到物料二,将甲基硅油、炭黑、有机锡催化剂、偶联剂共同添加至物料二中,混合均匀得到b组份;步骤三:使用时,按比例将a组份与b组份混合得到快速固化的双组份硅酮结构胶。

25.通过采用上述步骤,首先将无机填料与增效剂混合产生协同效果在与硫化硅橡胶进行混合,即可得到性能增强的a组份,另外,将硅酸乙酯与甘氨酸铁混合产生协同作用后再与剩余原料混合,即得到性能增强的b组份,从而在将a组份与b组份混合使用时,能够有效地缩短了在被粘物体上的表干时间,达到提升工人工作效率的目的。

26.综上所述,本技术具有以下有益效果:1、利用无机填料与增效剂之间产生的协同作用,同时利用硅酸乙酯与甘氨酸铁两者之间的协同作用,能够有效地提升a组份与b组份结合速度,提高了工作效率,另外,相比于现有的双组份硅酮结构胶,本技术的a组份与b组份经过结合后所形成的双组份硅酮结构胶具有较高的断裂伸长率与拉伸强度,使现有双组份硅酮结构胶的使用范围得到有效地拓宽,从而使其具有更好的实用性与耐久性,具有极大的经济价值;2、当发明人通过对无机填料与增效剂的添加比例进行控制时,可以使增效剂能够更稳固地覆盖在无机填料的表面,能够进一步提高了两者之间的协同作用,使后续a组份与b组份的结合效果更佳;3、当发明人对硅酸乙酯与甘氨酸铁的重量比控制在一定范围时,能够使a组份与b组份相结合的速度得到更好地提升,同时还能有效地增强两者结合后的力学性能与耐候性能。

27.4、按照一定的步骤来制备a组份b组分,首先将无机填料与增效剂混合产生协同效果在与硫化硅橡胶进行混合,即可得到性能增强的a组份,另外,将硅酸乙酯与甘氨酸铁混合产生协同作用后再与剩余原料混合,即得到性能增强的b组份,从而在将a组份与b组份混合使用时,能够有效地缩短了双组份硅酮结构胶在被粘物体上的表干时间,达到提升工作效率的目的。

具体实施方式

28.以下结合实施例对本技术作进一步详细说明。

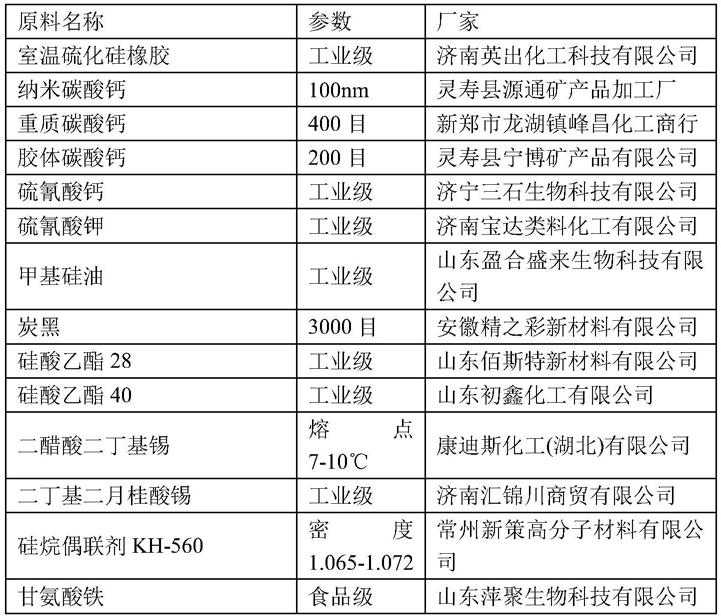

29.表1-原料的来源和参数

实施例

30.实施例1-3一种快速固化的双组份硅酮结构胶,由以下步骤制备而成:步骤一:按配比将无机填料与增效剂混合搅拌30min,得到物料一,然后将物料一与室温硫化硅橡胶一共添加至捏合机中,捏合200min,得到a组份;步骤二:按配比将硅酸乙酯与甘氨酸铁混合搅拌至均匀,得到物料二,将甲基硅油、炭黑、有机锡催化剂、偶联剂与物料二共同添加至分散机中,分散15min,得到b组份;步骤三:使用时,按比例将a组份与b组份混合得到快速固化的双组份硅酮结构胶。

31.其中,实施例1-3中,a组份与b组份按照重量比为7:1混合;另外,实施例1-3中,各原料的添加量如表2所示:表2

实施例4一种快速固化的双组份硅酮结构胶,与实施例3的区别在于,增效剂中硫氰酸钙与硫氰酸钾的重量比为3:1,其中,硫氰酸钙的添加量为12kg,硫氰酸钾的添加量为4kg。

32.实施例5一种快速固化的双组份硅酮结构胶,与实施例3的区别在于,增效剂中硫氰酸钙与

硫氰酸钾的重量比为4:1,其中,硫氰酸钙的添加量为12.8kg,硫氰酸钾的添加量为3.2kg。

33.实施例6一种快速固化的双组份硅酮结构胶,与实施例3的区别在于,增效剂中硫氰酸钙与硫氰酸钾的重量比为3.4:1,其中,硫氰酸钙的添加量为12.4kg,硫氰酸钾的添加量为3.6kg。

34.实施例7一种快速固化的双组份硅酮结构胶,与实施例3的区别在于,无机填料与增效剂的重量比为4:1,其中,无机填料中纳米碳酸钙的添加量为50kg,增效剂中硫氰酸钙的添加量为8.36kg、硫氰酸钾的添加量为4.14kg。

35.实施例8一种快速固化的双组份硅酮结构胶,与实施例3的区别在于,无机填料与增效剂的重量比为3:1,其中,无机填料中纳米碳酸钙的添加量为50kg,增效剂中硫氰酸钙的添加量为11.2kg、硫氰酸钾的添加量为5.5kg。

36.实施例9一种快速固化的双组份硅酮结构胶,与实施例3的区别在于,硅酸乙酯与甘氨酸铁的重量比为2:1,其中,硅酸乙酯中硅酸乙酯28的添加量为0.5kg、硅酸乙酯40的添加量为1kg,甘氨酸铁的添加量为0.75kg。

37.实施例10一种快速固化的双组份硅酮结构胶,与实施例3的区别在于,硅酸乙酯与甘氨酸铁的重量比为3:1,其中,硅酸乙酯中硅酸乙酯28的添加量为0.75kg、硅酸乙酯40的添加量为1.5kg,甘氨酸铁的添加量为0.75kg。

38.实施例11一种快速固化的双组份硅酮结构胶,与实施例3的区别在于,硅酸乙酯中硅酸乙酯28与硅酸乙酯40的重量比为1:1.5,其中,硅酸乙酯28的添加量为1.6kg,硅酸乙酯40的添加量为2.4kg。

39.实施例12一种快速固化的双组份硅酮结构胶,与实施例3的区别在于,硅酸乙酯中硅酸乙酯28与硅酸乙酯40的重量比为1:0.5,其中,硅酸乙酯28的添加量为2.67kg,硅酸乙酯40的添加量为1.33kg。

40.实施例13一种快速固化的双组份硅酮结构胶,与实施例3的区别在于,a组份与b组份按照重量比为8:1混合。

41.实施例14一种快速固化的双组份硅酮结构胶,与实施例3的区别在于,a组份与b组份按照重量比为10:1混合。

42.对比例对比例1一种快速固化的双组份硅酮结构胶,与实施例1的区别在于,a组份的原料中缺少了增效剂。

43.对比例2一种快速固化的双组份硅酮结构胶,与实施例1的区别在于,b组份的原料中缺少了甘氨酸铁。

44.对比例3一种快速固化的双组份硅酮结构胶,与实施例1的区别在于,按表2中实施例1的重量分别称取无机填料、增效剂和室温硫化硅橡胶,并将三者同时添加至捏合机中,捏合200min,得到a组份;将硅酸乙酯、甘氨酸铁、甲基硅油、炭黑、有机锡催化剂与偶联剂共同添加至分散机中,分散15min,得到b组份。

45.性能检测试验固化性能:根据gb/t 13477.5-2002《建筑密封材料试验方法》第5部分:表干时间的测定来检测上述实施例1-14和对比例1-3的双组份硅酮结构胶的表干时间(min)。

46.力学性能1:根据国家标准cb/113477.8-2017《建筑密封材料试验方法》第8部分:拉伸粘结性的测定来检测上述实施例1-14和对比例1-3的双组份硅酮结构胶的断裂伸长率(%)。

47.力学性能2:根据国家标准cb/113477.8-2017《建筑密封材料试验方法》第8部分:拉伸粘结性的测定来检测上述实施例1-14和对比例1-3的双组份硅酮结构胶的拉伸强度(mpa)。

48.耐候性能:将上述实施例1-14和对比例1-3的双组份硅酮结构胶固化后做成10cm*10cm的试片,然后将1-14和对比例1-3的双组份硅酮结构胶试片置于23℃、湿度为50%的条件下养护28d后,再根据国家标准cb/113477.8-2017《建筑密封材料试验方法》第8部分:拉伸粘结性对试片进行断裂伸长率(%)与拉伸强度(mpa)的检测。

49.表3-实施例1-14和对比例1-3的试验数据汇总

根据表3中实施例3和对比例1-2的试验数据对比可知,当发明人将增效剂与甘氨酸铁二者均进行添加并分别制备出a组份与b组份时,能够使a组份与b组份得到改性,有效地缩短了双组份硅酮结构胶的表干时间,从而能够在使用时,让a组份与b组份两者的结合后能够更快地达到粘结的要求,另外,将a组份与b组份结合后形成的双组份硅酮结构胶放置24h后,再经过标准测试可知,本技术的双组份硅酮结构胶在断裂伸长率与拉伸强度方面均得到显著的提高,从而有利于拓宽现有双组份硅酮结构胶的使用范围,此外,从表格数据还能发现,本技术的双组份硅酮结构胶经过28d的使用后,其断裂伸长率与拉伸强度均比现有双组份硅酮结构胶的断裂伸长率与拉伸强度要高,这表明经过改性后的a组份与b组份具有优良的耐候性能,其使用寿命得到有效地延长,为现有双组份硅酮结构胶的耐候性能与力学性能的研究提供了新的方向。

50.根据表3中实施例4-5的试验数据对比可知,当发明人对增效剂中硫氰酸钙与硫氰酸钾的添加配比调整至指定范围时,能够在进一步有效地缩短双组份硅酮结构胶的表干时间的同时还能有利于更好地提高双组份硅酮结构胶的力学性能,达到进一步提高工作效率的目的。

51.根据表3中实施例7-8的试验数据对比可知,当发明人将无机填料与增效剂的重量比作出控制时,可以使两者的协同作用得到进一步的提升,更好地提高对a组份的改性作

用,从而能够进一步在缩短a组份与b组份两者结合后的表干时间的同时,还能更好地提升双组份硅酮结构胶的力学性能。

52.根据表3中实施例9-10的试验数据对比可知,当发明人对硅酸乙酯与甘氨酸铁二者的重量配比限制在一定的范围值时,可以更好地增强提高硅酸乙酯与甘氨酸铁二者的协同效应,从而通过进一步的增强对b组份的改性作用来有效地提升双组份硅酮结构胶的力学性能,同时缩短a组份与b组份两者结合后的表干时间,更好地提高工人的工作效率。

53.根据表3中实施例11-12的试验数据对比可知,当发明人硅酸乙酯中硅酸乙酯28与硅酸乙酯40的重量配比控制在一定范围时,使得硅酸乙酯与甘氨酸铁二者之间的协同作用得到进一步的增强,从而使b组份与a组份之间的结合速度得到更好地提升,达到了在提高工作效率的同时进一步增强双组份硅酮结构胶力学性能的目的。

54.根据表3中实施例13-14的试验数据对比可知,当发明人对a组份与b组份两者的结合配比进行控制时,能够有效地提升两者结合后的表干时间,同时还能有利于提升双组份硅酮结构胶的力学性能与耐候性能。

55.根据表3中实施例3与对比例3的试验数据对比可知,当发明人对a组份与b组份在制备时的原料添加顺序作出调整后,能够使制备得到的a组份与b组份的改性效果均有效地提升,从而有利于缩短双组份硅酮结构胶的表干时间,同时得到了力学性能与耐候性能更强的双组份硅酮结构胶产品,具有极大的经济价值。

56.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。