1.本发明涉及化学机械抛光组合物及清洗组合物、以及使用这些组合物的基材的化学机械抛光方法和清洗方法。

背景技术:

2.半导体器件制造中所使用的基材例如硅晶片具有严格的表面品质要求。为了确保此种表面品质,常规地一直利用化学机械抛光(cmp)技术。通常,基材例如硅晶片的cmp由多个步骤组成,并且包括例如预抛光步骤及精抛光(finish polishing)步骤。

3.在预抛光步骤中,通过使用抛光力相对较强的抛光浆料对基材的表面进行抛光,能够高效地准备基材的形状或表面状态。另一方面,在精抛光步骤中,通常使用与预抛光步骤相比抛光力较弱的抛光浆料改善预抛光步骤后的基材的表面品质。

4.为了识别等目的,有时可通过对基材例如硅晶片的表面照射激光光束来向所述基材赋予标记(硬激光标记)例如条形码、数字和符号。由于激光光束的能量,硬激光标记的周缘(fringe)因变质(alteration)例如多晶硅化而变硬,因此当使用常规的普通的抛光组合物时,在预抛光步骤中,在硬激光标记的周缘可出现隆起(protrusion)。由于在硬激光标记的周缘上的此种隆起使基材的平坦度下降,因此其可对半导体的产品产率造成较大影响。

5.专利文献1记载了一种抛光用组合物,其用于抛光硅晶片,其包含二氧化硅粒子、弱酸盐及季铵化合物,其中所述二氧化硅粒子的bet平均粒径为50nm以下,且该抛光用组合物中的所述季铵化合物的含量y[摩尔/l]满足式(1),即0.80≦(y/y0)(此处,y0[摩尔/l]为由式(2)即y0=ax b定义的量,其中a为所述季铵化合物与所述弱酸盐之间的理论缓冲比,x[摩尔/l]为所述抛光用组合物中的所述弱酸盐的含量,b[摩尔/l]为所述抛光用组合物中的所述季铵化合物的吸附于所述二氧化硅粒子上的此种部分的量)。进一步地,专利文献1记载了:通过使用以上抛光用组合物能够高效地消除硬激光标记周缘上的隆起,因为通过有效地利用季铵化合物与弱酸盐的缓冲作用,能够有利地抑制抛光中的抛光用组合物的ph变动,从而有利地维持抛光效率。

[0006]

在基材例如硅晶片的cmp中,随着近年来的需求增加和半导体器件的高性能化及高集成化,除改善生产性以外,亦日益要求改善表面品质。特别是,为了实现例如用于计算机的超大规模集成电路(ulsi)中的高集成化及高速化,正在逐年推进半导体器件的设计规则的精细化。另外,对先前未成为问题的纳米级的表面缺陷进行管理的重要性正在变高。

[0007]

对于基材例如硅晶片上的表面缺陷的管理,通常使用表面缺陷检查装置。通过表面缺陷检查装置所检测的缺陷包括未能通过抛光步骤或随后的清洗步骤等去除的基材上的异物及残渣。作为此种表面缺陷检查装置,通常已知有例如以下装置:其用光例如激光光束照射基材表面,且检测从该基材表面反射的光或散射的光,以检测存在于基材表面上的缺陷。

[0008]

同时,当用此种强光照射基材表面时,可产生因基材表面的粗糙度引起的漫反射

而导致到污浊(cloudiness)。该污浊被称为雾度,且由于雾度与基材的表面粗糙度密切相关,故可用作该表面粗糙度的度量。近年来,因表面缺陷检查装置的急速进步,已经变得有可能观察直至纳米级的表面缺陷,然而当基材表面存在雾度时,通过表面缺陷检查装置进行缺陷检测可受到妨碍,因为由该雾度导致的漫反射光可产生背景噪声。因此,随着要管理的表面缺陷的尺寸变小,对通过适当地降低抛光步骤例如预抛光步骤或精抛光步骤中的表面粗糙度来降低雾度水平的需求不断增长。

[0009]

专利文献2记载了一种用于抛光硅基材的方法,其包括对所述硅基材进行预抛光的预抛光步骤,在该预抛光步骤中,对于要抛光的硅基材,将第一抛光浆料及第二抛光浆料依所述顺序在抛光该硅基材中轮流供给,其中作为所述第二抛光浆料,使用如下浆料:其包含研磨粒a2,该研磨粒a2的体积平均直径(mv)小于所述第一抛光浆料中所包含的研磨粒a1的体积平均直径(mv),且所述研磨粒a2的mv对该研磨粒a2的bet直径(d

bet

)的比率(mv/d

bet

)不大于所述研磨粒a1的mv对该研磨粒a1的bet直径(d

bet

)的比率(mv/d

bet

)。进一步地,专利文献2记载了:通过在抛光期间轮流地供给包含研磨粒a1的第一抛光浆料和包含研磨粒a2(其mv小于、且mv/d

bet

不大于所述研磨粒a1的那些)的第二抛光浆料的预抛光步骤,能够有利地兼顾硬激光标记周缘上的隆起的消除与表面粗糙度的降低。

[0010]

[引文列表]

[0011]

[专利文献]

[0012]

[专利文献1]日本专利特开2015-233031号公报

[0013]

[专利文献2]日本专利特开2017-183359号公报

技术实现要素:

[0014]

[技术问题]

[0015]

如上所述,专利文献1教导了使用季铵化合物作为能够消除硬激光标记周缘上的隆起的添加组分。然而,专利文献1仅具体地公开了氢氧化四甲基铵(tmah)作为该季铵化合物,并未对其他季铵化合物是否能够消除硬激光标记周缘上的隆起进行充分的研究。而且,专利文献1并未对季铵化合物对表面粗糙度或雾度的降低产生的影响进行任何研究。

[0016]

在专利文献2中,如上所述,对是否能够在预抛光步骤中通过如下来兼顾硬激光标记周缘上的隆起的消除与表面粗糙度的降低进行了研究:使用就关于体积平均直径及bet直径的参数而言不同的两种研磨粒。然而,未对能够消除硬激光标记周缘上的隆起、或者降低表面粗糙度和因此的雾度的添加组分进行任何充分的研究。

[0017]

如前所述,就改善基材的平坦度和由此还改善半导体生产中的产率的观点而言,适当地去除因赋予硬激光标记而产生的该硬激光标记周缘上的隆起非常重要。进一步地,伴随近年来的半导体器件的高性能化及高集成化,对基材例如硅晶片实现更低的表面粗糙度来降低雾度水平已经变得更加必要。因此,对于抛光步骤例如预抛光步骤或精抛光步骤中使用的抛光组合物、或者在抛光步骤后的清洗步骤中使用的清洗组合物,在本领域中一直要求能够对因赋予硬激光标记而产生的该硬激光标记周缘上的隆起的减少和/或雾度的降低有效的添加组分,并且需要包含此种添加组分的抛光组合物及清洗组合物。

[0018]

因此,本发明的目的在于提供一种包含对实现硬激光标记周缘上的隆起的减少及雾度的降低中的至少一者有用的添加组分的新颖的化学机械抛光组合物及清洗组合物、以

及使用各所述组合物的基材的化学机械抛光方法和清洗方法。

[0019]

[问题的解决方案]

[0020]

能实现前述目的的本发明如下所述。

[0021]

(1)化学机械抛光组合物,其包含:

[0022]

研磨剂;

[0023]

碱性组分;

[0024]

选自季型多铵盐(quaternary polyammonium salt)、碳数为6以上的季铵盐、和具有酰胺结构的经烷基化的聚合物的至少一种化合物;以及

[0025]

水性载体。

[0026]

(2)如以上(1)的化学机械抛光组合物,其中所述至少一种化合物包含季型多铵盐、碳数为6以上的季铵盐、和具有酰胺结构的经烷基化的聚合物中的两种或更多种。

[0027]

(3)如以上(1)或(2)的化学机械抛光组合物,其中所述至少一种化合物包含季型多铵盐,所述季型多铵盐具有下述通式(1):

[0028]

[化1]

[0029][0030]

其中,r1、r2、r3、r4、r5及r6独立地为经取代或未经取代的直链或支链的碳数1~6的烷基基团,a独立地为经取代或未经取代的直链或支链的碳数1~30的亚烷基基团,n为1~10的整数,且x-为抗衡离子。

[0031]

(4)如以上(3)的化学机械抛光组合物,其中所述季型多铵盐为季型二铵盐,且其中在所述通式(1)中,a为经取代或未经取代的直链或支链的碳数1~15的亚烷基基团,且n为1。

[0032]

(5)如以上(1)或(2)的化学机械抛光组合物,其中所述至少一种化合物包含碳数为6以上的季铵盐,其中所述碳数为6以上的季铵盐具有下述通式(2):

[0033]

[化2]

[0034][0035]

其中,r7、r8及r9独立地为经取代或者未经取代的直链或者支链的碳数1~6的烷基基团、或者苄基基团,r

10

为经取代或未经取代的直链或支链的碳数2~30的烷基基团,且y-为抗衡离子。

[0036]

(6)如以上(1)或(2)的化学机械抛光组合物,其中所述至少一种化合物包含具有酰胺结构的经烷基化的聚合物,其中所述具有酰胺结构的经烷基化的聚合物为经烷基化的聚乙烯吡咯烷酮。

[0037]

(7)如以上(1)~(6)中任一项的化学机械抛光组合物,其进一步包含氢氧化四甲

基铵。

[0038]

(8)如以上(1)~(7)中任一项的化学机械抛光组合物,其进一步包含与所述具有酰胺结构的经烷基化的聚合物不同的水溶性聚合物。

[0039]

(9)如以上(8)的化学机械抛光组合物,其中所述水溶性聚合物包含选自聚乙烯吡咯烷酮、聚乙烯基乙酰胺、纤维素衍生物、和含有聚乙烯醇结构单元的聚合物的至少一种。

[0040]

(10)清洗组合物,其包含:

[0041]

选自季型多铵盐、碳数为6以上的季铵盐、和具有酰胺结构的经烷基化的聚合物的至少一种化合物;以及

[0042]

水性载体。

[0043]

(11)如以上(10)的清洗组合物,其中所述至少一种化合物包含季型多铵盐、碳数为6以上的季铵盐、和具有酰胺结构的经烷基化的聚合物中的两种或更多种。

[0044]

(12)如以上(10)或(11)的清洗组合物,其中所述至少一种化合物包含季型多铵盐,其中所述季型多铵盐具有下述通式(1):

[0045]

[化3]

[0046][0047]

其中,r1、r2、r3、r4、r5及r6独立地为经取代或未经取代的直链或支链的碳数1~6的烷基基团,a独立地为经取代或未经取代的直链或支链的碳数1~30的亚烷基基团,n为1~10的整数,且x-为抗衡离子。

[0048]

(13)如以上(12)的清洗组合物,其中所述季型多铵盐为季型二铵盐,且其中在所述通式(1)中,a为经取代或未经取代的直链或支链的碳数1~15的亚烷基基团,且n为1。

[0049]

(14)如以上(10)或(11)的清洗组合物,其中所述至少一种化合物包含碳数为6以上的季铵盐,其中所述碳数为6以上的季铵盐具有下述通式(2):

[0050]

[化4]

[0051][0052]

其中,r7、r8及r9独立地为经取代或者未经取代的直链或者支链的碳数1~6的烷基基团、或者苄基基团,r

10

为经取代或未经取代的直链或支链的碳数2~30的烷基基团,且y-为抗衡离子。

[0053]

(15)如以上(10)或(11)的清洗组合物,其中所述至少一种化合物包含具有酰胺结构的经烷基化的聚合物,其中所述具有酰胺结构的经烷基化的聚合物为经烷基化的聚乙烯吡咯烷酮。

[0054]

(16)如以上(10)~(15)中任一项的清洗组合物,其进一步包含氢氧化四甲基铵。

[0055]

(17)如以上(10)~(16)中任一项的清洗组合物,其进一步包含与所述具有酰胺结

构的经烷基化的聚合物不同的水溶性聚合物。

[0056]

(18)如以上(17)的清洗组合物,其中所述水溶性聚合物包含选自聚乙烯吡咯烷酮、聚乙烯基乙酰胺、纤维素衍生物、和含有聚乙烯醇结构单元的聚合物的至少一种。

[0057]

(19)基材的化学机械抛光方法,其包括:

[0058]

使基材与抛光垫及如以上(1)~(9)中任一项的化学机械抛光组合物接触;

[0059]

将所述抛光垫相对于所述基材在其间具有所述化学机械抛光组合物的情况下移动;以及

[0060]

研磨所述基材的至少一部分以将该基材抛光。

[0061]

(20)基材的清洗方法,其包括:

[0062]

使化学机械抛光后的基材与抛光垫及如以上(10)~(18)中任一项的清洗组合物接触;以及

[0063]

将所述抛光垫相对于所述基材在其间具有所述清洗组合物的情况下移动。

[0064]

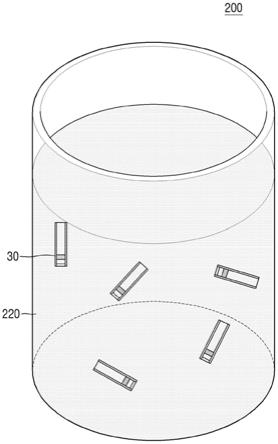

(21)基材的化学机械抛光方法,其使用具备如下的抛光装置:各自具有附于其的抛光垫的上压盘和下压盘、以及具有用以保持基材的至少一个保持孔的载体板,所述方法包括:

[0065]

将所述基材保持在所述载体板的所述至少一个保持孔中,然后将所述载体板夹在各自具有附于其的抛光垫的所述上压盘和所述下压盘之间;以及

[0066]

在向所述基材的抛光表面供给如以上(1)~(9)中任一项的化学机械抛光组合物的同时,使所述载体板进行自转和公转以同时抛光所述基材的两面。

[0067]

(22)基材的清洗方法,其使用具备如下的抛光装置:各自具有附于其的抛光垫的上压盘和下压盘、以及具有用以保持基材的至少一个保持孔的载体板,所述方法包括:

[0068]

在向化学机械抛光后的基材的抛光表面供给如以上(10)~(18)中任一项的清洗组合物的同时,使所述载体板进行自转和公转。

[0069]

[发明的有益效果]

[0070]

根据本发明,当使用选自季型多铵盐、碳数为6以上的季铵盐、和具有酰胺结构的经烷基化的聚合物的至少一种化合物作为添加组分时,与不使用该至少一种化合物的情形相比,可特别地在预抛光中减少硬激光标记周缘上的隆起,和/或可在预抛光及精抛光两者中降低基材表面的雾度。因此,使用包含此种添加组分的本发明的化学机械抛光组合物,通过减少硬激光标记周缘上的隆起,变得可改善基材的平坦度,并由此还改善半导体生产中的产率。替代地或者另外地,使用包含此种添加组分的本发明的化学机械抛光组合物,通过降低基材表面的雾度,可减少用表面缺陷检查装置进行缺陷检测期间的背景噪声,因此可促进使用该表面缺陷检查装置检测及管理微小的表面缺陷、例如纳米级的表面缺陷。除此之外,本发明的化学机械抛光组合物还可有效地用于抛光基材例如低电阻率硅晶片。

具体实施方式

[0071]

<化学机械抛光组合物>

[0072]

本发明的化学机械抛光组合物的特征在于包含:

[0073]

研磨剂;

[0074]

碱性组分;

[0075]

选自季型多铵盐、碳数为6以上的季铵盐、和具有酰胺结构的经烷基化的聚合物的至少一种化合物;以及

[0076]

水性载体。

[0077]

如上所述,关于为了识别等目的而通过用激光光束照射基材例如硅晶片的表面所赋予的硬激光标记(以下,亦称为“hlm”),已知在预抛光步骤中在hlm周缘的基材表面上产生隆起。就改善基材的平坦度和由此改善半导体生产中的产率的观点而言,适当地去除此种隆起非常重要。进一步地,随着近年来的半导体器件的高性能化及高集成化,对先前未成为问题的纳米级的表面缺陷进行管理变得重要,且与此相关,对基材例如硅晶片实现更低的表面粗糙度来降低雾度水平变得更加必要。

[0078]

因此,本发明人已经研究了对实现减少因赋予hlm而产生的该hlm周缘上的隆起及降低基材表面的雾度的至少一者有用、优选为对两者有用的化学机械抛光组合物及清洗组合物中的添加组分。结果,本发明人已经发现,通过使用选自季型多铵盐、碳数为6以上的季铵盐、和具有酰胺结构的经烷基化的聚合物的至少一种化合物作为此种添加组分,与不使用该至少一种化合物的情形相比,可特别地在预抛光中减少hlm周缘上的隆起;和/或可在预抛光及精抛光两者中降低基材表面的雾度。除此之外,本发明人已经发现,当使用所述至少一种化合物时,即便对于通常已知难以进行化学机械抛光的基材例如低电阻率硅晶片,与不使用该至少一种化合物的情形相比,亦能够改善抛光速度,并且进一步地能够减少雾度及表面缺陷。

[0079]

因此,使用包含此种添加组分的本发明的化学机械抛光组合物,通过减少hlm周缘上的隆起,变得可改善基材的平坦度,并由此还改善半导体生产中的产率。替代地或者另外地,使用包含此种添加组分的本发明的化学机械抛光组合物,通过降低基材表面的雾度,可减少用表面缺陷检查装置进行缺陷检测期间的背景噪声,因此可促进使用该表面缺陷检查装置检测及管理微小的表面缺陷、例如纳米级的表面缺陷。而且,根据本发明,以上添加组分不仅在用于化学机械抛光组合物中时、而且在用于清洗组合物中时均能够实现相同的效果。除此之外,本发明的化学机械抛光组合物还可有效地用于抛光基材例如低电阻率硅晶片。

[0080]

[研磨剂]

[0081]

本发明的研磨剂可为在半导体基材例如硅晶片的抛光中本领域技术人员所知晓的任何合适的研磨剂。研磨剂可为例如选自氧化铝(例如,α-氧化铝、γ-氧化铝、δ-氧化铝、和气相氧化铝)、二氧化硅(例如,胶体二氧化硅、沉淀二氧化硅、和气相二氧化硅)、氧化铈、氧化钛、氧化锆、氧化锗、氧化镁、其共同形成的产物、和其任意组合的研磨剂,但研磨剂并不限于此。研磨剂优选地选自氧化铝、二氧化硅、氧化铈、氧化锆及其组合,更优选为二氧化硅,尤其胶体二氧化硅或氧化铈,最优选为胶体二氧化硅。

[0082]

在本发明中,研磨剂可具有任何合适的粒子尺寸(粒度)。例如,研磨剂可具有0.01μm以上、0.015μm以上、0.02μm以上、或0.025μm以上、且3μm以下、1.5μm以下、0.8μm以下、0.5μm以下、或0.1μm以下的平均一次粒子尺寸,但研磨剂的粒子尺寸并不限于此。就改善基材的抛光速度的观点而言,研磨剂优选具有0.01~1.5μm的平均一次粒子尺寸,更优选0.01~0.5μm,且尤其优选0.01~0.1μm。进一步地,当一次粒子聚集而形成二次粒子时,就提高抛光速度及降低被抛光的基材的表面粗糙度的观点而言,研磨剂优选具有0.02~3μm、更优选

0.02~1.0μm、且尤其优选0.02~0.2μm的平均二次粒子尺寸。可通过对用扫描电子显微镜(sem)或透射电子显微镜(tem)捕获的图像进行图像分析来确定研磨剂的平均一次粒子尺寸。进一步地,可使用动态光散射法测量平均二次粒子尺寸作为体积平均粒子尺寸。

[0083]

基于水性载体与溶解或悬浮于该水性载体中的全部组分的质量,研磨剂例如可以如下的量存在于化学机械抛光组合物中:0.01质量%以上、0.02质量%以上、0.05质量%以上、0.1质量%以上、或0.5质量%以上、且50质量%以下、20质量%以下、15质量%以下、12质量%以下、或10质量%以下。研磨剂可优选以0.01~30质量%、更优选0.05~20质量%、和尤其优选0.1~10质量%的量存在于化学机械抛光组合物中。

[0084]

[碱性组分]

[0085]

本发明的碱性组分可为能够化学性地作用于半导体基材例如硅晶片的表面而有助于利用研磨剂的机械抛光的任选组分。虽并无特别限定,但碱性组分例如可为选自氨、氢氧化钾、氢氧化钠、碳酸铵、碳酸钾、碳酸钠、甲基胺、二甲基胺、三甲基胺、乙基胺、二乙基胺、三乙基胺、乙二胺、单乙醇胺、n-(β-氨基乙基)乙醇胺、六亚甲基二胺、二亚乙基三胺、三亚乙基四胺、四亚乙基五胺、无水哌嗪、哌嗪六水合物、1-(2-氨基乙基)哌嗪、n-甲基哌嗪、和其任意组合的化合物。碱性组分优选地选自氨、氢氧化钾、氢氧化钠、碳酸铵、碳酸钾、和碳酸钠。碱性组分更优选为氨、氢氧化钾、或氢氧化钠,且尤其优选为氢氧化钾。

[0086]

基于水性载体与溶解或悬浮于该水性载体中的全部组分的质量,碱性组分可例如以如下的量存在于化学机械抛光组合物中:0.001质量%以上、0.002质量%以上、0.005质量%以上、0.01质量%以上、或0.1质量%以上、且5.0质量%以下、3.0质量%以下、1.5质量%以下、1.2质量%以下、或1.0质量%以下。碱性组分可优选以0.001~5.0质量%、更优选0.005~1.5质量%、且尤其优选0.01~1.0质量%的量存在于化学机械抛光组合物中。

[0087]

[添加组分]

[0088]

本发明的化学机械抛光组合物包含选自季型多铵盐、碳数为6以上的季铵盐、和具有酰胺结构的经烷基化的聚合物的至少一种化合物。该至少一种化合物可包含季型多铵盐、碳数为6以上的季铵盐、和具有酰胺结构的经烷基化的聚合物中的两种或更多种。当包含这些化合物中的一种或者其两种或更多种的组合作为添加组分时,与不包含此类化合物的情形相比,可特别地在预抛光中减少hlm周缘上的隆起,和/或可在预抛光及精抛光两者中降低基材表面的雾度。

[0089]

进一步地,已知例如电阻率小于1ω

·

cm、特别是小于0.010ω

·

cm或小于0.002ω

·

cm的低电阻率硅晶片的基材因蚀刻基材方面的困难而通常难以化学机械抛光。然而,根据本发明,通过使用选自由四级聚铵盐、碳数为6以上的四级铵盐、和具有酰胺结构的经烷基化的聚合物中的至少一种化合物,不仅对于具有1ω

·

cm以上的电阻率的通常的基材,而且即便对于具有小于0.002ω

·

cm的电阻率的低电阻率基材,均可改善抛光速度,并且减少雾度及表面缺陷。进一步地,根据本发明,通过使用所述至少一种化合物,可实现相较于使用通常已知为用以改善抛光速度的添加剂的胺化合物例如三亚乙基四胺的情形、或增加研磨剂的量的情形明显更好的抛光速度。

[0090]

基于水性载体与溶解或悬浮于该水性载体中的全部组分的质量,所述至少一种化合物的含量(在该至少一种化合物为两种以上的化合物的组合的情形时为其的总含量)例如可为0.001质量%以上、0.002质量%以上、0.005质量%以上、0.01质量%以上、或0.1质

量%以上、且10.0质量%以下、5.0质量%以下、3.0质量%以下、1.0质量%以下、或0.5质量%以下。所述至少一种化合物可优选为0.001~10.0质量%、更优选为0.005~5.0质量%、且尤其优选为0.01~3.0质量%。

[0091]

[季型多铵盐]

[0092]

季型多铵盐并无特别限定,例如可由下述通式(1)表示:

[0093]

[化5]

[0094][0095]

其中,r1、r2、r3、r4、r5及r6独立地为经取代或未经取代的直链或支链的碳数1~6的烷基基团,a独立地为经取代或未经取代的直链或支链的碳数1~30的亚烷基基团,n为1~10的整数,x-为抗衡离子。

[0096]

通式(1)中的r1、r2、r3、r4、r5及r6例如可独立地为经取代或未经取代的甲基、乙基、正丙基、异丙基、正丁基、异丁基、仲丁基、叔丁基、正戊基、异戊基、仲戊基、叔戊基、新戊基、正己基、异己基、仲己基、或叔己基,优选为经取代或未经取代的甲基、乙基、或正丙基。r1、r2、r3、r4、r5及r6例如可经卤素原子(例如,氟原子、氯原子、溴原子或碘原子)、羟基、氨基、烷基氨基(例如,甲基氨基或乙基氨基)、二烷基氨基(例如,二甲基氨基或二乙基氨基)取代或亦可为未经取代的。例如,在本发明的特定的实施方式中,r1及r6为甲基、乙基或正丙基,且这些基团任选地经卤素原子、羟基和/或二甲基氨基取代,同时,r2、r3、r4及r5为未经取代的甲基。

[0097]

通式(1)中的a可为直链或支链的碳数1~30的任意的亚烷基基团,该亚烷基基团例如可经卤素原子(例如,氟原子、氯原子、溴原子或碘原子)、羟基、氨基、甲基氨基或二甲基氨基取代,或亦可为未经取代的。a的碳数于1~30的范围内适当地决定即可,但出于具有更大的阳离子部分的季型多铵盐对减少hlm周缘上的隆起有效的方面的考虑,碳数优选为3~30的整数,更优选为5~30的整数,且尤其优选为10~30的整数。例如,在本发明的特定的实施方式中,a为直链的碳数5~20的亚烷基基团,且其可任选地经卤素原子或羟基取代。

[0098]

同时,当使用多聚程度(聚合程度)更高的季型多铵盐时,包含于组合物中的研磨剂例如二氧化硅可聚集。在此种情形中,有无法于化学机械抛光中使用所获得的组合物、或大幅降低所获得的组合物的抛光性能在风险。因此,通式(1)中的n通常为1~100的整数,优选为1~50的整数,更优选为1~10的整数,且尤其优选为1~3的整数。根据本发明,季型多铵盐可具有任何合适的分子量。虽并无任何特别限定,但季型多铵盐通常可具有约1,5000以下、例如7,500以下或1,500以下的平均分子量。

[0099]

通式(1)中的x-可为任何合适的抗衡离子,并无特别限定,例如可为选自如下的抗衡离子:氢氧根离子、卤根离子(例如,氟根离子、氯根离子、溴根离子或碘根离子)、硝酸根离子、硫酸氢根离子、氨基磺酸根离子、氰根离子、和硫氰酸根离子。x-优选地选自氢氧根离子、和卤根离子,尤其选自氯根离子、和溴根离子。

[0100]

作为前述季型多铵盐的更具体的实例,并无特别限定,例如可列举所述通式(1)中

的a为经取代或未经取代的直链或支链的碳数1~30、优选碳数1~15的亚烷基基团且n为1的季型二铵盐,即具有下述通式(1a)的季型二铵盐。该通式(1a)中的r1、r2、r3、r4、r5、r6及x-与以上对通式(1)进行说明的内容相同。

[0101]

[化6]

[0102][0103]

构成该季型二铵盐的阳离子部分的具体实例包括但不限于亚甲基双(三甲基铵)离子、亚甲基双(乙基二甲基铵)离子、亚甲基双(二甲基丙基铵)离子、亚甲基双(三乙基铵)离子、亚乙基双(三甲基铵)离子、亚乙基双(乙基二甲基铵)离子、亚乙基双(二甲基丙基铵)离子、亚乙基双(三乙基铵)离子、三亚甲基双(三甲基铵)离子、三亚甲基双(乙基二甲基铵)离子、三亚甲基双(二甲基丙基铵)离子、三亚甲基双(三乙基铵)离子、四亚甲基双(三甲基铵)离子、四亚甲基双(乙基二甲基铵)离子、四亚甲基双(二甲基丙基铵)离子、四亚甲基双(三乙基铵)离子、五亚甲基双(三甲基铵)离子、五亚甲基双(乙基二甲基铵)离子、五亚甲基双(二甲基丙基铵)离子、五亚甲基双(三乙基铵)离子、六亚甲基双(三甲基铵)离子、六亚甲基双(乙基二甲基铵)离子、六亚甲基双(二甲基丙基铵)离子、六亚甲基双(三乙基铵)离子、七亚甲基双(三甲基铵)离子、七亚甲基双(乙基二甲基铵)离子、七亚甲基双(二甲基丙基铵)离子、七亚甲基双(三乙基铵)离子、八亚甲基双(三甲基铵)离子、八亚甲基双(乙基二甲基铵)离子、八亚甲基双(二甲基丙基铵)离子、八亚甲基双(三乙基铵)离子、九亚甲基双(三甲基铵)离子、九亚甲基双(乙基二甲基铵)离子、九亚甲基双(二甲基丙基铵)离子、九亚甲基双(三乙基铵)离子、十亚甲基双(三甲基铵)离子、十亚甲基双(乙基二甲基铵)离子、十亚甲基双(二甲基丙基铵)离子、十亚甲基双(三乙基铵)离子、十一亚甲基双(三甲基铵)离子、十一亚甲基双(乙基二甲基铵)离子、十一亚甲基双(二甲基丙基铵)离子、十一亚甲基双(三乙基铵)离子、十二亚甲基双(三甲基铵)离子、十二亚甲基双(乙基二甲基铵)离子、十二亚甲基双(二甲基丙基铵)离子、十二亚甲基双(三乙基铵)离子、十三亚甲基双(三甲基铵)离子、十三亚甲基双(乙基二甲基铵)离子、十三亚甲基双(二甲基丙基铵)离子、十三亚甲基双(三乙基铵)离子、十四亚甲基双(三甲基铵)离子、十四亚甲基双(乙基二甲基铵)离子、十四亚甲基双(二甲基丙基铵)离子、十四亚甲基双(三乙基铵)离子、十五亚甲基双(三甲基铵)离子、十五亚甲基双(乙基二甲基铵)离子、十五亚甲基双(二甲基丙基铵)离子、和十五亚甲基双(三乙基铵)离子。

[0104]

在本发明的特定的实施方式中,季型二铵盐为包含以上六亚甲基双(三甲基铵)离子、十亚甲基双(三甲基铵)离子等的卤化物,更具体而言为六亚甲基双(氯化三甲基铵)及十亚甲基双(溴化三甲基铵)。

[0105]

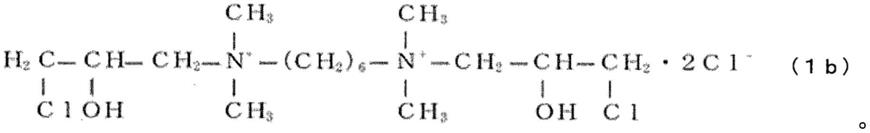

进一步地,以上所述的阳离子部分中的烷基基团可经卤素原子(例如,氟原子、氯原子、溴原子或碘原子)、羟基、氨基、烷基氨基(例如,甲基氨基或乙基氨基)、二烷基氨基(例如,二甲基氨基或二乙基氨基)等取代或亦可为未经取代的。例如,以上所例示的包含六亚甲基双(二甲基丙基铵)离子的季型二铵盐亦可为其中键结于氮原子的丙基经氯原子或羟基取代的卤化物,如下述式(1b)所示:

[0106]

[化7]

[0107][0108]

季型多铵盐的其他更具体的实例包括但不限于在末端具有二甲基氨基且由下述通式(1c)表示的季型多铵盐:

[0109]

[化8]

[0110][0111]

(其中,n'为2~11的整数)。该季型多铵盐相当于如下的化合物:通式(1)中的r1为经氯原子及羟基取代的正丙基,r2、r3、r4及r5为甲基,r6为经羟基取代、且在末端经二甲基氨基取代的正丙基,a为经羟基取代的亚正丙基,且x-为cl-。由以上通式(1)及(1a)~(1c)的任意者表示的化合物及针对这些通式具体说明的化合物可通过本领域技术人员公知的任意方法合成,或亦可商业性地获取。

[0112]

[碳数为6以上的季铵盐]

[0113]

碳数为6以上的季铵盐并无特别限定,例如可为由下述通式(2)表示的季铵盐:

[0114]

[化9]

[0115][0116]

其中,r7、r8及r9独立地为经取代或者未经取代的直链或者支链的碳数1~6的烷基基团、或者苄基基团,并且优选地r7、r8及r9为甲基、或r7及r8为甲基且r9为苄基,r

10

为经取代或未经取代的直链或支链的碳数2~30的烷基基团,优选为未经取代的直链或支链的碳数2~30的烷基基团,y-为抗衡离子,优选为卤根离子。

[0117]

通式(2)中的r7、r8及r9亦可独立地为经取代或未经取代的甲基、乙基、正丙基、异丙基、正丁基、异丁基、仲丁基、叔丁基、正戊基、异戊基、仲戊基、叔戊基、新戊基、正己基、异己基、仲己基、叔己基、或苄基基团。r7、r8及r9例如可经卤素原子(例如,氟原子、氯原子、溴原子、或碘原子)、羟基、氨基、烷基氨基(例如,甲基氨基、或乙基氨基)、二烷基氨基(例如,二甲基氨基、或二乙基氨基)等取代;或亦可为未经取代的。在本发明的特定的实施方式中,r7、r8及r9为甲基、乙基、正丙基、正丁基、或苄基基团,且这些基团亦可经卤素原子、羟基等取代。

[0118]

通式(2)中的r

10

可为直链或支链的碳数2~30的任意烷基,且该烷基例如可经卤素原子(例如,氟原子、氯原子、溴原子、或碘原子)、羟基、氨基、烷基氨基(例如,甲基氨基、或乙基氨基)、二烷基氨基(例如,二甲基氨基、或二乙基氨基)等取代;或亦可为未经取代的。r

10

的更具体的实例包含经取代或未经取代的乙基、正丙基、异丙基、正丁基、异丁基、仲丁

基、叔丁基、正戊基、异戊基、仲戊基、叔戊基、新戊基、正己基、异己基、仲己基、叔己基、正庚基、异庚基、仲庚基、叔庚基、正辛基、异辛基、仲辛基、叔辛基、正壬基、异壬基、仲壬基、叔壬基、正癸基、异癸基、仲癸基、叔癸基、正十一烷基、异十一烷基、仲-十一烷基、叔-十一烷基、新十一烷基、正十二烷基、异十二烷基、仲-十二烷基、叔-十二烷基、新十二烷基、正十三烷基、异十三烷基、仲-十三烷基、叔-十三烷基、新十三烷基、正十四烷基、异十四烷基、仲-十四烷基、叔-十四烷基、新十四烷基、1-异丁基-4-乙基辛基、正十五烷基、异十五烷基、仲-十五烷基、叔-十五烷基、新十五烷基、正十六烷基、异十六烷基、仲-十六烷基、叔-十六烷基、新十六烷基、1-甲基十五烷基、正十七烷基、异十七烷基、仲-十七烷基、叔-十七烷基、新十七烷基、正十八烷基、异十八烷基、仲-十八烷基、叔-十八烷基、新十八烷基、正十九烷基、异十九烷基、仲-十九烷基、叔-十九烷基、新十九烷基、1-甲基辛基、正二十烷基、异二十烷基、仲-二十烷基、叔-二十烷基、和新二十烷基等。在本发明的特定的实施方式中,r

10

为乙基、正丙基、正丁基、或碳数8~18的直链烷基,且这些基团可经卤素原子、羟基等取代。

[0119]

认为具有更大的阳离子部分的季铵盐对减少hlm周缘上的隆起有效。因此,就减少hlm周缘上的隆起的观点而言,r7~r9各自优选为相对较长或者体积较大的烷基、例如碳数为3以上、特别是碳数为4以上的直链或支链的烷基。替代地或者另外地,根据相同的原因,r

10

优选为长链或体积较大的烷基、例如碳数为7以上、特别是碳数为8以上的直链或支链的烷基。而且,就减少hlm周缘上的隆起的观点而言,r7~r

10

的总碳数优选为10以上,更优选为15以上。同时,碳数的上限值并无特别限定,通常为50以下,例如45以下或40以下。

[0120]

通式(2)中的y-可为任何合适的抗衡离子,并无特别限定。例如,其可选自氢氧根离子、卤根离子(例如,氟根离子、氯根离子、溴根离子、或碘根离子)、硝酸根离子、硫酸氢根离子、氨基磺酸根离子、氰根离子、和硫氰酸根离子。x-优选地选自氢氧根离子、和卤根离子,尤其是氯根离子、和溴根离子。

[0121]

构成所述碳数为6以上的季铵盐的阳离子部分的具体实例并无特别限定,且其实例包括四乙基铵离子、四丙基铵离子、四丁基铵离子、四戊基铵离子、四己基铵离子、甲基三乙基铵离子、甲基三丙基铵离子、甲基三丁基铵离子、甲基三戊基铵离子、甲基三己基铵离子、乙基三丙基铵离子、乙基三丁基铵离子、乙基三戊基铵离子、乙基三己基铵离子、二乙基二甲基铵离子、丙基三甲基铵离子、丙基三乙基铵离子、丙基三丁基铵离子、丙基三戊基铵离子、丙基三己基铵离子、二丙基二甲基铵离子、二丙基二乙基铵离子、丁基三甲基铵离子、丁基三乙基铵离子、丁基三丙基铵离子、丁基三戊基铵离子、丁基三己基铵离子、二丁基二甲基铵离子、二丁基二乙基铵离子、二丁基二丙基铵离子、戊基三甲基铵离子、戊基三乙基铵离子、戊基三丙基铵离子、戊基三丁基铵离子、戊基三己基铵离子、二戊基二甲基铵离子、二戊基二乙基铵离子、二戊基二丙基铵离子、二戊基二丁基铵离子、己基三甲基铵离子、己基三乙基铵离子、己基三丙基铵离子、己基三丁基铵离子、己基三戊基铵离子、二己基二甲基铵离子、二己基二乙基铵离子、二己基二丙基铵离子、二己基二丁基铵离子、二己基二戊基铵离子、庚基三甲基铵离子、庚基三乙基铵离子、庚基三丙基铵离子、庚基三丁基铵离子、辛基三甲基铵离子、辛基三乙基铵离子、辛基三丙基铵离子、辛基三丁基铵离子、壬基三甲基铵离子、壬基三乙基铵离子、壬基三丙基铵离子、壬基三丁基铵离子、癸基三甲基铵离子、十一烷基三甲基铵离子、十二烷基三甲基铵离子、十三烷基三甲基铵离子、十四烷基三甲基铵离子、十五烷基三甲基铵离子、十六烷基三甲基铵离子、十七烷基三甲基铵离子、十八烷

基三甲基铵离子、十九烷基三甲基铵离子、二十烷基三甲基铵离子、苄基乙基二甲基铵离子、苄基三乙基铵离子、苄基三丙基铵离子、苄基三丁基铵离子、苄基三戊基铵离子、苄基三己基铵离子、和苯甲烃铵离子。

[0122]

在本发明的特定的实施方式中,碳数为6以上的季铵盐为包含四乙基铵离子、四丁基铵离子、辛基三甲基铵离子、十六烷基三甲基铵离子、和苯甲烃铵离子等的氢氧化物或卤化物,且更具体而言为氢氧化四乙基铵、氯化四乙基铵、氢氧化四丁基铵、氯化辛基三甲基铵、氯化十六烷基三甲基铵、或氯化苯甲烃铵。由以上通式(2)表示的化合物及针对该通式具体说明的化合物可通过本领域技术人员公知的任意方法合成,或亦可商业性地获取。

[0123]

[具有酰胺结构的经烷基化的聚合物]

[0124]

具有酰胺结构的经烷基化的聚合物例如包含具有酰胺结构的化合物与具有至少一个双键的不饱和烃的任意的共聚物。具有酰胺结构的化合物与具有至少一个双键的不饱和烃的摩尔比在任意适当的范围内选择即可,并无特别限定,但通常为99:1~50:50,例如亦可为95:5~70:30、或95:5~80:20。具有酰胺结构的化合物的具体实例包括但不限于,n-乙烯基吡咯烷酮、丙烯酰吗啉、二甲基丙烯酰胺、n-乙烯基乙酰胺、和其衍生物。具有酰胺结构的化合物优选为具有环状酰胺结构的化合物,且其具体实例包括n-乙烯基吡咯烷酮及其衍生物,例如n-乙烯基-3-甲基吡咯烷酮、n-乙烯基-5-甲基吡咯烷酮、n-乙烯基-3,3,5-三甲基吡咯烷酮、和n-乙烯基-3-苄基吡咯烷酮等。具有至少一个双键的不饱和烃的具体实例包括但不限于碳数为2以上、通常为碳数2~10的不饱和烃,例如乙烯、丙烯、丁烯(1-丁烯、顺-2-丁烯、反-2-丁烯、或异丁烯)、和戊烯(1-戊烯、顺-2-戊烯、反-2-戊烯、2-甲基-1-丁烯、2-甲基-2-丁烯、或3-甲基-1-丁烯)。

[0125]

根据本发明,具有酰胺结构的经烷基化的聚合物可具有任何合适的分子量。虽并无特别限定,但具有酰胺结构的经烷基化的聚合物例如可具有约500~约1,000,000的平均分子量。

[0126]

在本发明的特定的实施方式中,具有酰胺结构的经烷基化的聚合物为经烷基化的聚乙烯吡咯烷酮,更具体而言为作为n-乙烯基吡咯烷酮与丁烯、特别是1-丁烯的共聚物的丁基化聚乙烯吡咯烷酮(丁基化pvp)。所述具有酰胺结构的经烷基化的聚合物及针对此具体说明的化合物可通过本领域技术人员公知的任意方法合成,或亦可商业性地获取。

[0127]

[水性载体]

[0128]

水性载体用于促进将溶解或悬浮于该水性载体中的全部组分应用于要抛光的合适的基材表面。水性载体典型的是,可仅包含水,亦可包含水与水溶性溶剂,或亦可为乳液。作为水溶性溶剂,优选使用醇例如甲醇或乙醇。水性载体优选为水,且更优选为去离子水。

[0129]

本发明的化学机械抛光组合物可具有任何合适的ph,且考虑抛光速度等来适当地决定具体的ph值即可。例如,化学机械抛光组合物可具有7~12的ph,优选具有8~12的ph,且更优选8.5~12。可视需要而通过添加ph调整剂来调整ph值。ph调整剂可为任意的碱性物质,且可与以上碱性组分相同或不同。ph调整剂优选地选自氨、氢氧化钾、氢氧化钠、碳酸铵、碳酸钾、和碳酸钠。ph调整剂更优选为氨、氢氧化钾、或氢氧化钠,且尤其优选为氨。

[0130]

本发明的化学机械抛光组合物可任选地包含ph缓冲剂。ph缓冲剂优选地选自碳酸氢铵、碳酸氢钾、和碳酸氢钠。ph缓冲剂更优选为碳酸氢钾或碳酸氢钠。

[0131]

[另外的添加组分]

[0132]

本发明的化学机械抛光组合物可任选地进一步包含氢氧化四甲基铵。通过进一步添加氢氧化四甲基铵,可改善基材的抛光速度。

[0133]

基于水性载体与溶解或悬浮于该水性载体中的全部组分的质量,氢氧化四甲基铵可例如以如下的量存在于化学机械抛光组合物中:0.001质量%以上、0.002质量%以上、0.005质量%以上、0.01质量%以上、或0.1质量%以上、且10.0质量%以下、5.0质量%以下、3.0质量%以下、1.0质量%以下、或0.5质量%以下。氢氧化四甲基铵优选以0.001~10.0质量%、更优选0.005~5.0质量%、且尤其优选0.01~3.0质量%的量存在于化学机械抛光组合物中。

[0134]

[水溶性聚合物]

[0135]

本发明的化学机械抛光组合物可任选地进一步包含与前述具有酰胺结构的经烷基化的聚合物不同的水溶性聚合物。此种水溶性聚合物的实例包括但不特别限于选自聚乙烯吡咯烷酮(pvp)、聚乙烯基乙酰胺、纤维素衍生物、和具有聚乙烯醇结构单元的聚合物的至少一种。特别是,在向本发明的化学机械抛光组合物进一步添加聚乙烯吡咯烷酮和/或聚乙烯基乙酰胺的情形中,与未添加其的情形相比,变得可实现更好的雾度降低效果。进一步地,通过添加聚乙烯吡咯烷酮和/或聚乙烯基乙酰胺,变得还可减少基材表面上的缺陷的形成。因此,包含所述水溶性聚合物的组合物不仅在预抛光步骤中,而且在预抛光步骤后的清洗或精抛光步骤中亦可有效地使用。聚乙烯吡咯烷酮及聚乙烯基乙酰胺可具有任何合适的分子量。虽并无特别限定,但聚乙烯吡咯烷酮及聚乙烯基乙酰胺例如可具有约500~约1,000,000的平均分子量。

[0136]

在本发明优选的特定的实施方式中,所述水溶性聚合物除聚乙烯吡咯烷酮和/或聚乙烯基乙酰胺以外,还包含纤维素衍生物和/或含有聚乙烯醇结构单元的聚合物。以下,分别详细地对纤维素衍生物及含有聚乙烯醇结构单元的聚合物进行说明。

[0137]

[纤维素衍生物]

[0138]

任选的纤维素衍生物在本发明的化学机械抛光组合物中主要作为润湿剂发挥作用。此种润湿剂对将基材例如硅晶片的表面维持成亲水性有效。在本发明中,纤维素衍生物例如可选自甲基纤维素、羟乙基纤维素、羟丙基纤维素、羟丙基甲基纤维素、和其任意组合,并且纤维素衍生物优选为羟乙基纤维素。纤维素衍生物可具有50,000~2,000,000的平均分子量。

[0139]

基于水性载体与溶解或悬浮于该水性载体中的全部组分的质量,纤维素衍生物可例如以如下的量存在于化学机械抛光组合物中:0.001质量%以上、0.002质量%以上、0.005质量%以上、或0.01质量%以上、且2.0质量%以下、1.5质量%以下、1.2质量%以下、或1.0质量%以下。纤维素衍生物可优选以0.001~2.0质量%、更优选0.005~1.5质量%、且尤其优选0.01~1.0质量%的量存在于化学机械抛光组合物中。

[0140]

[含有聚乙烯醇结构单元的聚合物]

[0141]

在化学机械抛光中,由于其利用在基材与抛光组合物(浆料)之间的机械性的相互作用,因此在抛光期间可由于如下原因而在基材上出现连续的表面缺陷例如纳米刮痕或pid(process induced defect,工艺引起的缺陷):浆料中所含的研磨剂和/或其他颗粒在浆料中聚集。在本发明中,为了减少基材上的连续的表面缺陷例如纳米刮痕和pid,化学机械抛光组合物可包含含有聚乙烯醇结构单元的聚合物。

[0142]

含有聚乙烯醇结构单元的聚合物亦能够作为润湿剂发挥功能。因此,在本发明的化学机械抛光组合物中,为了使基材表面维持亲水性,亦可使用含有聚乙烯醇结构单元的聚合物代替纤维素衍生物,或除该纤维素衍生物以外使用含有聚乙烯醇结构单元的聚合物。由于纤维素衍生物源自天然的纤维素,因此存在很难维持品质稳定性的问题。

[0143]

含有聚乙烯醇结构单元的聚合物可为包含聚乙烯醇结构单元的任何聚合物。例如,含有聚乙烯醇结构单元的聚合物可仅为聚乙烯醇,或亦可为除聚乙烯醇以外还包含聚环氧烷烃例如聚乙二醇的混合物。进一步地,含有聚乙烯醇结构单元的聚合物例如可在聚合物的主链或侧链中包括聚乙烯醇结构单元,且进一步地,该聚乙烯醇结构单元的一部分可为经酰氧基取代的。在聚合物的主链中含有聚乙烯醇结构单元的聚合物包括在其主链中含有聚乙烯醇结构单元且在其侧链中含有聚环氧烷烃结构单元的聚乙烯醇-聚环氧烷烃接枝共聚物,且该聚环氧烷烃结构单元可包含选自环氧乙烷、环氧丙烷及其组合的至少一种。在此种共聚物中,聚乙烯醇结构单元与聚环氧烷烃结构单元例如可在以摩尔比计95:5~60:40或90:10~70:30的范围内存在。

[0144]

此种共聚物的优选实例包括由下述通式(3)表示的聚乙烯醇-聚环氧乙烷接枝共聚物:

[0145]

[化10]

[0146][0147]

其中,r

11

为羟基、或由r'coo-(其中,r'为c1~c8烷基)所表示的酰氧基(例如ch3coo-基团),r

12

为氢原子、或由r”co-(其中,r”为c1~c8烷基)所表示的酰基(例如ch3co-基团),a为1~10,000的整数,m1及m2分别为大于0mol%且小于100mol%的实数,且m1 m2=100mol%。在通式(3)的共聚物中,r

11

可为混合存在羟基与酰氧基的结构,且更具体而言,可为酰氧基的一部分被皂化成羟基的结构。该情形中的皂化度并无特别限定,且可为70~100%、80~100%、90~100%或95~100%。m1及m2的值可根据构成主链的聚乙烯醇结构单元与构成侧链的聚环氧乙烷结构单元的存在比适当地决定。

[0148]

通式(3)的聚乙烯醇-聚环氧乙烷接枝共聚物的更具体的实例包括由下述通式(3a)表示的聚乙烯醇-聚环氧乙烷接枝共聚物:

[0149]

[化11]

[0150][0151]

其中,a为1~10,000的整数,m1及m2分别为大于0mol%且小于100mol%的实数,且m1 m2=100mol%。构成通式(3a)中的主链的聚乙烯醇结构单元的羟基的一部分可经r'coo-(其中,r'为c1~c8烷基)所表示的酰氧基取代,且同样,构成通式(3a)中的侧链的聚环氧乙烷结构单元的末端羟基的一部分可经r”co-(其中,r”为c1~c8烷基)所表示的酰基取代。

[0152]

在聚合物的侧链中含有聚乙烯醇结构单元的聚合物的实例包括在主链中含有聚环氧烷烃结构单元且在侧链中含有聚乙烯醇结构单元的聚乙烯醇-聚环氧烷烃接枝共聚物,且该聚环氧烷烃结构单元可包括选自环氧乙烷、环氧丙烷及其组合的至少一种。在此种共聚物中,聚乙烯醇结构单元与聚环氧烷烃结构单元例如可在以摩尔比计95:5~60:40或90:10~70:30的范围内存在。

[0153]

此种共聚物的优选实例包括例如由下述通式(4)表示的聚乙烯醇-聚环氧乙烷接枝共聚物:

[0154]

[化12]

[0155][0156]

其中,r

13

为羟基、或由r'coo-(其中,r'为c1~c8烷基)所表示的酰氧基(例如ch3coo-基团),r

14

及r

15

各自独立地为直链或支链的c2~c3亚烷基基团,b为2~10,000的整数,n1及n2分别为大于0mol%且小于100mol%的实数,且n1 n2=100mol%。在通式(4)的共聚物中,r可为混合存在羟基与酰氧基的结构,且更具体而言,可为酰氧基的一部分被皂化成羟基的结构。该情形中的皂化度并无特别限定,且可为70~100%、80~100%、90~100%或95~100%。n1及n2的值可根据构成主链的聚环氧乙烷结构单元与构成侧链的聚乙烯醇

结构单元的存在比适当地决定。

[0157]

通式(4)的聚乙烯醇-聚环氧乙烷接枝共聚物的更具体的实例包括由下述通式(4a)表示的聚乙烯醇-聚环氧乙烷接枝共聚物:

[0158]

[化13]

[0159][0160]

其中,b为2~10,000的整数,n1及n2分别为大于0mol%且小于100mol%的实数,且n1 n2=100mol%。构成通式(4a)的侧链的聚乙烯醇结构单元的羟基的一部分可经r'coo-(其中,r'为c1~c8烷基)所表示的酰氧基取代。

[0161]

当含有聚乙烯醇结构单元的聚合物为聚乙烯醇、或聚乙烯醇与聚环氧烷烃的混合物时,聚乙烯醇及聚环氧烷烃例如可具有1,000~10,000,000的平均分子量。另一方面,当含有聚乙烯醇结构单元的聚合物为上述聚乙烯醇-聚环氧乙烷接枝共聚物时,该聚乙烯醇-聚环氧乙烷接枝共聚物例如可具有5,000~500,000、10,000~300,000、或10,000~200,000的平均分子量。

[0162]

基于水性载体与溶解或悬浮于该水性载体中的全部组分的质量,含有聚乙烯醇结构单元的聚合物可例如以如下的量存在于化学机械抛光组合物中:0.1ppm以上、1ppm以上、2ppm以上、或5ppm以上、且5000ppm以下、3000ppm以下、1000ppm以下、或500ppm以下。含有聚乙烯醇结构单元的聚合物可优选以0.1~5000ppm(0.00001~0.5质量%)、更优选1~3000ppm(0.0001~0.3质量%)、且尤其优选2~1000ppm(0.0002~0.1质量%)的量存在于化学机械抛光组合物中。

[0163]

[其他添加剂]

[0164]

本发明的化学机械抛光组合物可任选地进一步包含其他添加剂例如抛光速度促进剂、和螯合剂等。抛光速度促进剂的实例包括羟肟酸(例如乙酰羟肟酸)、含氮的杂环化合物(例如三唑类如1,2,4-三唑)和其组合。螯合剂的实例包括有机酸例如草酸、柠檬酸、丙二酸、琥珀酸、戊二酸、己二酸、酒石酸、和邻苯二甲酸,氨基酸例如甘氨酸、丝氨酸、脯氨酸、亮氨酸、丙氨酸、天冬酰胺、麸氨酸、缬氨酸、和赖氨酸,以及多胺复合物例如乙二胺四乙酸(edta)、羟乙基乙二胺三乙酸(hedta)、次氮基三乙酸、亚氨基二乙酸、二亚乙基三胺五乙酸(dtpa)。

[0165]

[清洗组合物]

[0166]

本发明的清洗组合物的特征在于包含:

[0167]

选自季型多铵盐、碳数为6以上的季铵盐、和具有酰胺结构的经烷基化的聚合物的至少一种化合物;以及

[0168]

水性载体。

[0169]

通过使用本发明的清洗组合物对化学机械抛光后的基材进行洗净,能够去除残留于抛光垫上的研磨剂等,并且能够实现与本发明的化学机械抛光组合物相同的效果。更具体而言,可特别地在预抛光中减少硬激光标记周缘上的隆起,和/或可在预抛光及精抛光两者中降低基材表面的雾度。前述至少一种化合物可包含季型多铵盐、碳数为6以上的季铵盐、和具有酰胺结构的经烷基化的聚合物中的两种或更多种。关于季型多铵盐、碳数为6以上的季铵盐、具有酰胺结构的经烷基化的聚合物、和水性载体的详细内容,与以上对本发明的化学机械抛光组合物进行说明的内容相同。

[0170]

本发明的清洗组合物可任选地进一步包含氢氧化四甲基铵。基于水性载体与溶解或悬浮于该水性载体中的全部组分的质量,氢氧化四甲基铵可例如以如下的量存在于清洗组合物中:0.001质量%以上、0.002质量%以上、0.005质量%以上、0.01质量%以上、或0.1质量%以上、且10.0质量%以下、5.0质量%以下、3.0质量%以下、1.0质量%以下、或0.5质量%以下。氢氧化四甲基铵可优选以0.001~10.0质量%、更优选0.005~5.0质量%、且尤其优选0.01~3.0质量%的量存在于清洗组合物中。

[0171]

进一步地,本发明的清洗组合物可任选地进一步包含与以上具有酰胺结构的经烷基化的聚合物不同的水溶性聚合物。作为此种水溶性聚合物,并无特别限定,例如可为选自聚乙烯吡咯烷酮、聚乙烯基乙酰胺、纤维素衍生物、和含有聚乙烯醇结构单元的聚合物的至少一种。特别是,当向本发明的清洗组合物添加聚乙烯吡咯烷酮和/或聚乙烯基乙酰胺时,与不添加这些的情形相比,能够实现更高的雾度降低效果。聚乙烯吡咯烷酮及聚乙烯基乙酰胺可具有任何合适的分子量。虽并无特别限定,但聚乙烯吡咯烷酮及聚乙烯基乙酰胺例如可具有约500~约1,000,000的平均分子量。

[0172]

在本发明优选的特定的实施方式中,所述水溶性聚合物除聚乙烯吡咯烷酮和/或聚乙烯基乙酰胺以外,进一步包含纤维素衍生物和/或含有聚乙烯醇结构单元的聚合物。关于本发明的清洗组合物中所使用的纤维素衍生物及含有聚乙烯醇结构单元的聚合物的详细内容,与以上对本发明的化学机械抛光组合物进行说明的内容相同。本发明的清洗组合物可任选地进一步包含其他添加剂。关于该其他添加剂的详细内容,亦同样与以上对本发明的化学机械抛光组合物进行说明的内容相同。

[0173]

[基材的化学机械抛光方法和清洗方法]

[0174]

本发明的化学机械抛光组合物及清洗组合物不仅可应用于仅对基材的单面进行抛光的单面抛光,而且亦可应用于对基材的两面进行抛光的双面抛光。例如,当本发明的化学机械抛光组合物及清洗组合物用于去除硬激光标记周缘上的隆起时,它们优选地用在预抛光步骤中进行双面抛光,但并无特别限定。同时,当降低雾度为它们的主要目的时,它们优选地用在精抛光步骤中进行单面抛光。以下将说明将本发明的化学机械抛光组合物及清洗组合物分别用于单面抛光及双面抛光中的具体方法。

[0175]

[单面抛光的基材的化学机械抛光方法]

[0176]

本发明的基材的化学机械抛光方法的特征在于包括:

[0177]

使基材与抛光垫及上文说明的化学机械抛光组合物接触;

[0178]

将所述抛光垫相对于所述基材在其间具有所述化学机械抛光组合物的情况下移动;以及

[0179]

将所述基材的至少一部分研磨来抛光所述基材。

[0180]

根据本发明的对基材的单面进行化学机械抛光的方法可应用于适于对基材的单面进行抛光的化学机械抛光(cmp)装置。典型的是,该装置包含:压盘(压板),其于使用时移动,具有由轨道、直线或圆运动产生的速度;抛光垫,其与该压板接触,若压板移动,则随之移动;以及载体,其保持欲通过相对于抛光垫的表面接触并移动而抛光的基材。通过使基材与抛光垫及本发明的化学机械抛光组合物接触来进行基材的抛光,然后使抛光垫相对于基材移动而将基材的至少一部分研磨而对基材进行抛光。

[0181]

可利用化学机械抛光组合物来将基材连同任何合适的抛光垫一并平坦化或抛光。基材不仅可为硅基材,而且亦可为形成有多晶硅膜、sio2膜或金属配线膜的硅基材、蓝宝石基材、sic基材、gaas基材、gan基材、tsv(through silicon via,硅通孔)形成用基材、和电阻率小于1ω

·

cm、特别是小于0.010ω

·

cm或小于0.002ω

·

cm的低电阻率基材、特别是低电阻率硅基材等。作为优选的抛光垫,例如可列举织物及非织物抛光垫。进而,优选的抛光垫可包含密度、硬度、厚度、压缩性、对压缩的斥力、和压缩弹性模量的任何合适的各种聚合物。作为优选的聚合物,例如可列举聚氯乙烯、聚氟乙烯、尼龙、氟化碳、聚碳酸酯、聚酯、聚丙烯酸酯、聚醚、聚乙烯、聚酰胺、聚氨基甲酸酯、聚苯乙烯、聚丙烯、其共同形成的产物、和其混合物。进一步地,根据基材的种类、或预抛光或精抛光等用途适当地选择抛光垫即可。

[0182]

本发明的方法除了在预先制备化学机械抛光组合物的浆料,在将该浆料供给至基材的同时利用抛光垫进行抛光的方法中实施以外,亦可在将稀释液及浆料原液供给至抛光垫上,在抛光垫附近制备抛光用浆料的方法中实施。

[0183]

[单面抛光的基材的清洗方法]

[0184]

本发明的基材的清洗方法的特征在于包括:

[0185]

使化学机械抛光后的基材与抛光垫及上文说明的清洗组合物接触;以及

[0186]

将所述抛光垫相对于所述基材在其间具有所述清洗组合物的情况下移动。

[0187]

通过使用本发明的清洗组合物及所述方法对化学机械抛光后的基材进行洗净,能够去除残留于抛光垫上的研磨剂等,并且能够实现与本发明的化学机械抛光组合物相同的效果。更具体而言,可特别地在预抛光中减少硬激光标记周缘上的隆起,和/或可在预抛光及精抛光两者中降低基材表面的雾度。关于用于该方法中的cmp装置、以及基材及抛光垫等的详细内容,与以上对基材的化学机械抛光方法进行说明的内容相同。

[0188]

[双面抛光的基材的化学机械抛光方法]

[0189]

本发明的基材的化学机械抛光方法的特征在于:

[0190]

其使用具备如下的抛光装置:各自具有附于其的抛光垫的上压盘和下压盘、以及具有用以保持基材的至少一个保持孔的载体板,

[0191]

所述基材的化学机械抛光方法包括:

[0192]

将所述基材保持在所述载体板的所述至少一个保持孔中,然后将所述载体板夹在各自具有附于其的抛光垫的所述上压盘和所述下压盘之间;以及

[0193]

在向所述基材的抛光表面供给上文说明的化学机械抛光组合物的同时,使所述载体板进行自转和公转来同时抛光所述基材的两面。

[0194]

对基材的两面进行化学机械抛光的本发明的方法可应用于适于对基材的两面进行抛光的化学机械抛光(cmp)装置。典型的是,该装置具备:上压盘及下压盘,其各自具有附于其的抛光垫;以及载体板,其具有用以保持基材的至少一个保持孔。在保持基材的载体板的外周设置有多个齿,将该载体板夹在各自具有附于其的抛光垫的上压盘与下压盘之间,使该载体板的齿啮合至配置于下压盘的中心侧的太阳齿轮的齿与配置于下压盘的外周侧的内齿轮的齿。即,载体板、太阳齿轮、和内齿轮构成行星齿轮的机构,通过利用该机构,载体板能够通过太阳齿轮及内齿轮的驱动而进行与自转及围绕压盘的中心轴的公转对应的旋转运动。

[0195]

利用此种cmp装置,例如在自上压盘的下表面的附近向与上压盘的下表面及下压盘的上表面接触的基材的抛光表面供给本发明的化学机械抛光组合物的同时,通过所述行星齿轮机构使载体板进行自转和公转,从而通过附于上压盘的下表面及下压盘的上表面的抛光垫同时对载体板上保持的基材的两面进行抛光。关于基材及抛光垫的详细内容,与以上对单面抛光进行说明的内容相同。

[0196]

进一步地,本发明的方法除了在预先制备化学机械抛光组合物的浆料,在将该浆料供给至基材的同时利用抛光垫进行抛光的方法中实施以外,亦可在将稀释液及浆料原液供给至抛光垫上,在抛光垫附近制备抛光用浆料的方法中实施。

[0197]

[双面抛光的基材的清洗方法]

[0198]

本发明的基材的清洗方法的特征在于:其使用具备如下的抛光装置:各自具有附于其的抛光垫的上压盘和下压盘、以及具有用以保持基材的至少一个保持孔的载体板,

[0199]

所述基材的清洗方法包括:

[0200]

在向化学机械抛光后的基材的抛光表面供给上文说明的清洗组合物的同时,使所述载体板进行自转和公转的步骤。

[0201]

通过使用本发明的清洗组合物及所述方法对化学机械抛光后的基材进行洗净,能够去除残留于抛光垫上的研磨剂等,并且能够实现与本发明的化学机械抛光组合物相同的效果。更具体而言,可特别地在预抛光中减少硬激光标记周缘上的隆起,和/或可在预抛光及精抛光两者中降低基材表面的雾度。关于用于该方法中的cmp装置、以及基材及抛光垫等的详细内容,与以上对单面抛光进行说明的内容相同。

[0202]

以下,通过实施例更详细地对本发明进行说明,但本发明不受这些实施例的任何限定。

[0203]

实施例

[0204]

在以下的实施例中,制备根据本发明的各种化学机械抛光组合物,并对使用这些组合物对硅基材进行抛光时减少hlm周缘上的隆起及降低基材表面的雾度等的效果进行调查。

[0205]

[实施例a:hlm及雾度特性等的评估]

[0206]

[比较例1的抛光组合物的制备]

[0207]

通过向水中添加21质量%的胶体二氧化硅(平均二次粒子尺寸50~60nm)、0.79质量%的氢氧化钾(碱性组分)、2.3质量%的氢氧化四甲基铵(tmah)、1.31质量%的碳酸氢钾(ph缓冲剂)、0.033质量%的1,2,4-三唑(腐蚀抑制剂)、和0.39质量%的二亚乙基三胺五乙酸(螯合剂)来制备比较例1的抛光组合物。

[0208]

[比较例2的抛光组合物的制备]

[0209]

加入5倍量的胶体二氧化硅,除此之外,以与比较例1相同的方式制备比较例2的抛光组合物。

[0210]

[其他抛光组合物的制备]

[0211]

添加下表1中记载的各种添加组分,视情况不添加tmah或改变其含量,或者进一步添加其他水溶性聚合物(聚乙烯吡咯烷酮:分子量40,000;或聚乙烯基乙酰胺:分子量50,000),除此之外,以与比较例1相同的方式制备其他抛光组合物。

[0212]

[抛光操作]

[0213]

首先,使用通过以纯水将以上制备的抛光组合物稀释21倍(质量比)而制备的浆料,在以下条件下对市售的磨削(grinding)处理后的硅晶片(电阻率为1ω

·

cm以上且小于100ω

·

cm)的具有hlm条形码的背面进行化学机械抛光处理。稀释后的浆料的ph为约9.5~约11。

[0214]

(1)cmp装置:12英寸的单面抛光机,冈本机械制作所制造的spp800s

[0215]

(2)晶片头:模板方式

[0216]

(3)抛光垫:nitta haas公司制造的mh s-15a

[0217]

(4)压盘转速:32rpm

[0218]

(5)抛光头转速:31rpm

[0219]

(6)抛光压力:1.45psi=102g/cm2=10kpa

[0220]

(7)浆料供给速率:300ml/min(自由流动)

[0221]

(8)抛光时间:20分钟

[0222]

在抛光后,使用sc-1(氨(29质量%水溶液):过氧化氢(31质量%水溶液):纯水=2:1:10(体积比)的溶液)于23℃下对硅晶片进行20分钟的分批洗净。其次,通过芝浦机电公司制造的sc-200s,使用sc-1(氨(29质量%水溶液):过氧化氢(31质量%水溶液):纯水=1:4:20(体积比)的溶液)及pva(polyvinyl alcohol,聚乙烯醇)刷子,于23℃下对硅晶片进行刷洗,然后进行纯水洗净。通过以下方法对洗净后的硅晶片表面的各特性进行测定及评估。将其结果示于下表1。

[0223]

[hlm隆起高度]

[0224]

通过如下方式进行hlm周缘上的隆起高度(hlm隆起高度)的测定:使用触针式轮廓分析仪(kla tencor公司制造的p16)根据semi(semiconductor equipment and materials international,国际半导体设备与材料产业协会)标准对t7标记的排列于最内行的点的上部进行扫描。更具体而言,将距晶片表面上的基线面的高度的最大值确定为hlm隆起高度并且根据以下的基准评估该hlm隆起高度,将

◎

及〇的情形设为合格,将

△

及

×

的情形设为不合格。

[0225]

◎

:小于(隆起完全去除)

[0226]

〇:以上、且不大于比较例2的hlm隆起高度,该比较例2以5倍量(5.0%)包含作为研磨剂的胶体二氧化硅且不含根据本发明的添加组分

[0227]

△

:小于比较例2的hlm隆起高度的120%

[0228]

×

:比较例2的hlm隆起高度的120%以上

[0229]

[雾度]

[0230]

雾度根据使用kla tencor公司制造的surfscan sp2,利用暗视野宽斜入射通道(dwo)所测定的值进行评估。更具体而言,根据以下的基准评估所获得的雾度值(ppm),将

◎

及〇的情形设为合格,将

△

及

×

的情形设为不合格。

[0231]

◎

:小于10ppm

[0232]

〇:10ppm以上且小于不含根据本发明的添加组分的比较例1的雾度值的90%

[0233]

△

:比较例1的雾度值的90%以上且110%以下

[0234]

×

:超过比较例1的雾度值的110%

[0235]

[si抛光速度]

[0236]

通过将抛光前后的质量差除以抛光时间来求出si抛光速度,根据以下的基准评估所获得的si抛光速度

[0237]

◎

:超过不含根据本发明的添加组分的比较例1的si抛光速度的100%

[0238]

〇:比较例1的si抛光速度的90%以上且100%以下

[0239]

△

:小于比较例1的si抛光速度的90%

[0240]

[表1]

[0241][0242]

参照表1,可知:在所有包含根据本发明的添加组分的实施例的抛光组合物中,均能够实现与以5倍量包含作为研磨剂的胶体二氧化硅且不含根据本发明的添加组分的比较

例2(在比较例2的抛光组合物中,通过以5倍量包含胶体二氧化硅来提高机械抛光力)同等以上的hlm特性,和/或能够实现优于不含根据本发明的添加组分的比较例1的雾度特性。进一步地,根据表1的结果可知,当添加组分的含量相同时,在使用由具有更大的阳离子部分的季型(多)铵盐构成的添加组分的情形中,能够实现更高的hlm特性,且甚至能够完全去除隆起。其中,包含六亚甲基双(氯化三甲基铵)作为添加组分的实施例3及4的抛光组合物即便添加组分的含量相对较少,si抛光速度与未添加该组分的情形(比较例1)相比亦更优,且是更优选的。在将根据本发明的添加组分与聚乙烯吡咯烷酮(pvp)或聚乙烯基乙酰胺组合的实施例19及21的抛光组合物中,不仅获得更高的hlm特性,而且同时亦实现非常优异的雾度特性。进一步地,虽未示于表1中,但对于使用pvp或聚乙烯基乙酰胺的实施例19及21、以及使用丁基化pvp的实施例20的抛光组合物,观察到基材表面上的光点缺陷(lpd)的形成亦减少的倾向。包含这些水溶性聚合物的组合物表现出优异的雾度特性及lpd特性,且因此不仅在预抛光步骤中、而且在预抛光步骤后的清洗及精抛光步骤中亦能够有效地使用。

[0243]

与此对照,不含根据本发明的添加组分的比较例1的抛光组合物呈现差的hlm特性,且类似地,不含根据本发明的添加组分的比较例2的抛光组合物亦未能实现充分的雾度特性。进一步地,使用相当于碳数为5的季铵盐的氢氧化乙基三甲基铵作为添加组分的比较例7的抛光组合物呈现差的hlm特性,且未能实现充分的雾度特性。

[0244]

[实施例b:低电阻率硅基材的抛光]

[0245]

在该实施例中,对将本发明的化学机械抛光组合物用于抛光电阻率小于0.01ω

·

cm的低电阻率硅基材(8英寸直径尺寸)的情形时的抛光特性进行调查。

[0246]

[比较例的抛光组合物的制备]

[0247]

向水中添加规定量的胶体二氧化硅(平均二次粒子尺寸50nm或70nm)、氨(碱性组分)、视需要的氢氧化四甲基铵(tmah)、羟乙基纤维素、和/或具有通式(3a)的聚乙烯醇-聚环氧乙烷接枝共聚物(聚乙烯醇:聚环氧乙烷=80:20mol%,分子量:93,600,皂化度:98.5%)来制备比较例的抛光组合物。

[0248]

[实施例的抛光组合物的制备]

[0249]

添加规定量的六亚甲基双(氯化三甲基铵),除此之外,以与比较例的情形中相同的方式制备实施例的抛光组合物。

[0250]

[抛光操作]

[0251]

使用通过如下而制备的浆料,在以下条件下对前述低电阻率硅基材进行化学机械抛光处理:用纯水将以上制备的抛光组合物以各组分的含量满足下表2中所示的值的方式进行稀释。稀释后的浆料的ph为约9.5~约11。

[0252]

(1)cmp装置:8英寸的单面抛光机,冈本机械制作所制造的spp800s

[0253]

(2)晶片头:模板方式

[0254]

(3)抛光垫(预抛光):nitta haas公司制造的suba840

[0255]

抛光垫(精抛光):nitta haas公司制造的spm3100

[0256]

(4)压盘转速(预抛光):49rpm

[0257]

压盘转速(精抛光):50rpm

[0258]

(5)抛光头转速(预抛光):47rpm

[0259]

抛光头转速(精抛光):49rpm

[0260]

(6)抛光压力:2.9psi=204g/cm2=20kpa

[0261]

(7)浆料供给速率(预抛光):150ml/min(自由流动)

[0262]

浆料供给速率(精抛光):250ml/min(自由流)

[0263]

(8)抛光时间:5分钟

[0264]

在抛光后,以与实施例a中相同的方式对硅晶片进行洗净,然后测定雾度特性及si抛光速度,并通过以下方法测定表面缺陷(光点缺陷:lpd)。将其结果示于下表2中。

[0265]

[表2]

[0266][0267]

[表面缺陷的测定]

[0268]

lpd为与测定雾度的情形中相同的方式,对于洗净后的硅晶片,使用kla tencor公

司制造的surfscan sp2,在暗视野复合斜入射通道(dco)中测定lpd值,据此加以评估。在如此进行时,预抛光为在>250nm的尺寸下进行评估,精抛光为在>120nm的尺寸下进行评估。

[0269]

表2显示实施例23、25及27的抛光组合物的各性质与对应的比较例(分别为比较例22、24及26)相比是否得到改善的结果。即,关于雾度及lpd,可将低于对应的比较例的值的情形评估为得到改善,而关于si抛光速度,可将大于对应的比较例的值的情形评估为得到改善。参照表2可知,当使用包含根据本发明的添加组分的实施例的抛光组合物时,即便对于通常已知难以化学机械抛光的低电阻率基材,亦能够在预抛光及精抛光两者中改善抛光速度,且进一步地,雾度特性能够得以改善,且能够减少表面缺陷的形成。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。