1.本发明涉及一种钐钴永磁材料及其制备方法和应用。

背景技术:

2.sm2co

17

永磁体材料的磁性能与其配方所含的fe含量密切相关,因此业内通常通过调整fe含量来对磁性能进行调控,以获得不同牌号的产品。然而,钐钴磁体的性能还与其热处理工艺息息相关,且热处理工艺尤其是时效工艺对配方fe含量极为敏感。理论上fe含量越高,产品剩磁及磁能积也越高。然而,随着fe含量的提高,物相变化愈加复杂,在时效过程中越难以形成均匀完整的胞状组织结构,从而恶化磁性能。因此,如何根据fe含量来调整合适的热处理工艺是高牌号钐钴材料制备的一大难题。

技术实现要素:

3.本发明为了解决现有技术中sm2co

17

永磁体材料中fe含量较高时,难以形成均匀完整的胞状组织结构,从而恶化磁性能的缺陷,而提供了一种钐钴永磁材料及其制备方法和应用。本发明的sm2co

17

永磁体材料能够在fe含量高达20-25wt%的情况下,实现了剩磁在11.90-12.40kgs之间的连续可调,而且本发明中的sm2co

17

永磁体材料具有较佳的磁畴结构,避免了不均匀大磁畴的产生,从而提高了产品的剩磁、矫顽力、磁能积、方形度、剩磁温度系数和矫顽力温度系数。

4.为了实现上述目的,本发明提供以下技术方案:

5.本发明提供的技术方案之一为:

6.一种钐钴永磁材料的制备方法,其包括如下步骤:将钐钴磁体合金粉进行成型、烧结、时效处理和保温;

7.所述钐钴磁体合金粉中,fe的含量为20-25wt%,稀土元素re的含量为不低于23wt%,百分比为所述fe或所述稀土元素re占所述钐钴磁体合金粉的质量百分比;

8.所述稀土元素包括sm、pr和nd中的一种或多种;

9.所述时效处理包括预时效和一级时效;

10.所述预时效的温度为650~750℃;所述预时效的时间为2~5h;

11.所述一级时效的温度为t=(m1×

a n1)℃;其中,m1为19.95-20.05;n1为445-455;a为所述fe的含量乘以100所得的数值,即a=20-25;

12.所述一级时效的时间为t=(m2×

t n2)min;m2为(-9.95)-(-10.05);n2为9695-9705;t为一级时效的温度。

13.本发明中,所述fe的含量优选为20wt%、20.5wt%、21wt%、21.5wt%、22wt%、22.5wt%、23wt%、23.5wt%、24wt%、24.5wt%或25wt%。

14.本发明中,所述稀土元素re的含量优选为24-26wt%,例如24wt%、24.2wt%、24.5wt%、24.7wt%、25wt%、25.2wt%、25.3wt%、25.4wt%、25.6wt%、25.8wt%或26wt%。

15.本发明中,所述稀土元素优选包括sm,或者,sm和pr,或者,sm和nd。

16.其中,所述sm的含量优选为大于23wt%,例如23.2wt%、24wt%、24.2wt%、24.5wt%、24.7wt%、25wt%、25.2wt%、25.3wt%、25.4wt%、25.6wt%、25.8wt%或26wt%。

17.其中,所述pr的含量优选为1wt%。

18.其中,所述nd的含量优选为1wt%或2wt%。

19.本发明中,所述钐钴磁体合金粉中,cu的含量可为4.0-6.0wt%,例如4.5wt%、4.8wt%、5.1wt%、5.2wt%、5.4wt%、5.5wt%、5.6wt%或5.8wt%,百分比为所述cu占所述钐钴磁体合金粉的质量百分比。

20.本发明中,所述钐钴磁体合金粉中,zr的含量可为3-4.5wt%,例如3.2wt%、3.4wt%、3.5wt%、3.55wt%、3.6wt%、3.65wt%、3.7wt%、3.9wt%、4.2wt%或4.5wt%,百分比为所述zr占所述钐钴磁体合金粉的质量百分比。

21.本发明中,所述钐钴磁体合金粉中,co的含量可为余量,一般为40-50%,优选为42-45wt%,例如42.3wt%、42.5wt%、42.9wt%、42.95wt%、43.1wt%、43.65wt%、44.2wt%或44.7wt%,百分比为所述co占所述钐钴磁体合金粉的质量百分比。

22.其中,所述“余量”并不排除所述钐钴磁体合金粉中还可包括的除本发明所提及的各元素外的其他元素,例如nd或pr。当所述钐钴磁体合金粉中还包括除本发明所提及的各元素外的其他元素时,相应调整co的用量,以使所述钐钴磁体合金粉中除co以外的元素的质量百分含量在本发明限定的范围内。

23.本发明中,所述钐钴磁体合金粉可根据本领域常规的方法制得,例如将钐钴永磁材料的原料经熔炼、破碎,得到钐钴磁体合金粉。

24.其中,所述熔炼的方法可为本领域常规,例如甩带法、离心铸造或铸锭法。

25.所述破碎的方法可为本领域常规,一般包括粗破碎、中破碎和细破碎。所述粗破碎可包括鄂式破碎。所述中破碎可包括采用中碎机破碎和/或采用圆盘磨破碎。所述细破碎可包括气流磨破碎和/或球磨破碎。

26.所述钐钴磁体合金粉经气流磨或球磨后,平均粒径d50可为4-6μm。

27.本发明中,所述成型的操作和条件可为本领域常规,优选为在恒磁场中进行取向压制成型。

28.其中,所述成型的磁场强度b优选为1.5~2t。

29.本发明中,所述烧结的操作和条件可为本领域常规。

30.其中,所述烧结优选为在惰性气氛中进行。所述烧结的温度优选为1200~1220℃。所述烧结的时间优选为2~5h。

31.本发明中,所述烧结后优选还包括固溶。

32.其中,所述固溶的温度优选为1140~1190℃。所述固溶的时间优选为1~40h。

33.所述固溶后,一般可得到所述钐钴永磁材料的固溶体毛坯。

34.本发明中,优选地,所述一级时效的温度为t=(m1×

a n1)℃;其中,m1为20;n1为450。

35.更优选地,所述一级时效的温度为t=(20

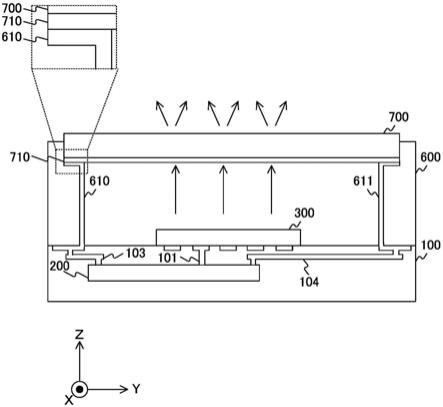

×

a 450)℃。

36.本发明中,优选地,所述一级时效的时间为t=(m2×

t n2)min;m2为-10.00;n2为

9700;t为一级时效的温度。

37.更优选地,所述一级时效的时间为t=(-10

×

t 9700)min。

38.本发明中,所述保温的温度可为390-420℃,优选为400℃。所述保温的时间可为5~10h。优选地,由所述一级时效的温度降低至所述保温的温度的速率为0.7℃/min。

39.本发明提供的技术方案之二为:一种钐钴永磁材料,其由如前所述的钐钴永磁材料的制备方法制得。

40.本发明提供的技术方案之三为:一种钐钴永磁材料,所述钐钴永磁材料中形成了均匀完整的胞状组织结构,且具备均匀细小的条状磁畴结构;所述条状磁畴结构的内部呈迷宫型。

41.其中,所述条状磁畴结构的畴宽可为1.8-2.2μm,例如1.9μm、2.0μm或2.1μm。

42.优选地,所述钐钴永磁材的制备方法如前所述。

43.本发明提供的技术方案之四为:一种如前所述的钐钴永磁材料在制备电子通讯设备、航空航天设备或轨道交通设备中的应用。

44.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

45.本发明所用试剂和原料均市售可得。

46.本发明的积极进步效果在于:本发明对fe含量范围为20-25wt%的钐钴永磁材料进行了系统的研究,采用本发明中的制备方法,通过调整fe含量可使其剩磁达到11.90-12.40kgs,且在11.90-12.40kgs之间连续可调。同时,根据本发明中的公式选择合适的时效处理工艺,制得的钐钴永磁材料具有均匀完整的胞状组织结构,且具备均匀细小的条状迷宫型磁畴结构(畴宽为1.8-2.2μm)。进一步地,本发明中钐钴永磁材料的hcb值高达10.90-11.35koe,矫顽力高达25koe以上(25-32koe),磁能积为33-35mgoe,方形度为61.4%以上(61.4-67.2%),剩磁温度系数α为(-0.03)%-(-0.04)%,矫顽力温度系数β为(-0.20)~(-0.35)%。

47.本发明中的钐钴永磁材料可满足高性能钐钴磁体的生产要求,具有优异的常温和高温磁性能,在高温(150℃)下与钕铁硼高性能产品相比具有明显优势,可应用于电机领域作为钕铁硼的替代品。

附图说明

48.图1为实施例1、3、5、7、9、11中钐钴永磁材料fe含量和剩磁的调控曲线图。

49.图2为对比例8、9、10和实施例5中钐钴永磁材料的磁性能曲线图。

50.图3为对比例8、9、10和实施例5中钐钴永磁材料磁畴的磁光克尔显微镜观察图。

51.图4为实施例5的钐钴永磁材料中cu元素的分布扫描电镜图。

52.图5为实施例5中钐钴永磁材料与钕铁硼材料在不同温度下的磁能积对比图。

53.图6为实施例5中钐钴永磁材料在不同温度下的磁性能测试曲线。

具体实施方式

54.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商

品说明书选择。

55.实施例1~14和对比例1~10

56.(1)将如表1所示的钐钴磁体合金粉的原料进行熔炼后破碎后,得到钐钴磁体合金粉,钐钴磁体合金粉的粒径d50为4-6μm;

57.其中,熔炼采用甩带法、离心铸造或铸锭法;破碎为依次进行的粗破碎、中破碎和细破碎;粗破碎为鄂式破碎;中破碎为采用中碎机破碎或采用圆盘磨破碎;细破碎为气流磨。

58.(2)将步骤(1)得到的钐钴磁体合金粉进行成型、烧结、固溶、预时效、一级时效和保温;

59.其中,在恒磁场中进行取向压制成型。成型的磁场强度、烧结的温度和时间、固溶的温度和时间、预时效的时间和温度、一级时效的温度和时间、保温的温度和时间如表2所示。由一级时效的温度降低至保温的温度的速率为0.7℃/min。

60.表1

61.[0062][0063]

表2

[0064]

[0065][0066]

效果实施例

[0067]

(1)磁性能检测

[0068]

使用脉冲磁场测量仪pfm对本发明各实施例和对比例中的钐钴永磁材料进行磁性能检测,剩磁br、磁感矫顽力hcb、内禀矫顽力hcj、方形度hk/hcj、剩磁温度系数α、矫顽力温度系数β和磁能积(bh)max的结果如表3所示。

[0069]

表3

[0070]

[0071][0072]

由表3和图1可知,实施例1、3、5、7、9、11中钐钴永磁材料fe含量范围为20-25wt%,其剩磁在11.90-12.40kgs之间连续可调。

[0073]

磁性能曲线与横坐标轴的夹角(θj)和条状磁畴结构的畴宽,如表4所示。

[0074]

表4

[0075]

[0076][0077]

由表3和表4可见,磁性能曲线与横坐标轴的夹角(θj)越接近直角(例如80-90

°

),表明钐钴永磁材料的方形度越高。

[0078]

实施例5中钐钴永磁材料的磁性能曲线如图2中d所示,其磁性能曲线与横坐标轴的夹角(θj)接近直角(90

°

),且根据图3中b(磁畴图中标尺为50μm)所示,其钐钴永磁材料具有均匀细小(约2μm)的条状磁畴结构,条状磁畴结构的内部呈迷宫型。

[0079]

对比例8中钐钴永磁材料的磁性能曲线如图2中a所示,由于一级时效时间过短,其矫顽力很低(明显小于10koe),且磁性能曲线方形度很差,呈s形,b-h线弯曲;另外,根据图3中a(磁畴图中标尺为50μm)所示,其钐钴永磁材料的磁畴结构为粗大的条状迷宫型磁畴。同时,一级时效温度过低时,其方形度和矫顽力效果均较差,同对比例8。

[0080]

对比例9中钐钴永磁材料的磁性能曲线如图2中b所示,由于一级时效时间过长,虽然矫顽力较高,但方形度明显下降(θj《80

°

);而且,如图3中c(磁畴图中标尺为50μm)所示,钐钴永磁材料的磁畴开始出现大块的不均匀结构。同时,一级时效温度过高时,其方形度效果较差,同对比例9。

[0081]

对比例10中钐钴永磁材料的磁性能曲线如图2中c所示,由于未进行预时效工艺,方形度较低(θj《80

°

);而且,如图3中d(磁畴图中标尺为50μm)所示,钐钴永磁材料的磁畴始终存在大块的不均匀结构,调整时间和温度也无法改善。

[0082]

图4为实施例5的钐钴永磁材料中cu元素分布扫描图;图4中a为固溶体,图4中b为一级时效后的中间体。由此可知,经一级时效处理后,cu元素已经形成了条状纳米富集区域,例如图4中b所示的线框。

[0083]

由上述效果数据可见,实施例中的钐钴永磁材料具有优异的常温和高温磁性能。

如图5所示,以实施例5中的高性能钐钴永磁材料为例,其在高温(150℃)下的磁能积与钕铁硼35eh、n42eh产品相比具有明显优势,因此可应用于电机领域作为钕铁硼的替代品。

[0084]

实施例5的产品在不同温度下的磁性能测试曲线如图6所示,由图6可见,在20-150℃测试温度范围内,磁性能呈均匀的线性变化,在高温下bh曲线仍然保持直线,没有出现不可逆变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。