一种设于输电杆塔上的5g通信基站供电用变压器

技术领域

1.本实用新型涉及供电用的变压器技术领域,具体涉及一种为设于输电电线杆塔上的5g通讯发射基站供电用的变压器。

背景技术:

2.目前,5g通讯技术发展迅猛,5g通讯需要建设大量的通讯发射基站,但大量的通讯发射基站的安装建设需要考虑基站挂载的空间和基站所需要电源的供给,为节约安装成本及取电方便,将通讯发射基站设于现有输电线路(例如10.5kv输电线路)的电线杆塔上即是一个相对较好的解决方案。而要将输电线路的高压交流电转变为5g通讯基站所需的380v低压交流电源(通讯发射基站的总输入电源),则需要在每根设有通讯发射基站的电线杆塔上设置变压器。目前采用的变压器一般为10.5kv/30kva的油浸式变压器用于将10.5kv电压转换成380v电压。目前采用的10.5kv/30kva的油浸式变压器存在的问题有:其一,由于外壳及器身的结构所限,变压器的整体体积及重量(约250kg)较大,变压器在安装时,需要在设有5g通信基站的电线杆旁边另外加树1根电线杆,并在增设的电线杆以及设有5g通信基站的电线杆之间搭建变压器放置平台,然后将变压器吊装设置在变压器放置平台上,设备及施工成本较高,施工及安装费时费力;其二,30kva是10.5kv等级变压器的最小容量,而对于5g通讯基站的功率(<5kva)来说存在明显的冗余的,造成设备浪费,提高建设成本。因此,为解决上述问题,研制适用的新型变压器显得十分必要。

技术实现要素:

3.本实用新型的目的是:针对现有技术中存在的问题,通过整体结构的设计,为设于输电杆塔上的5g通讯发射基站供电提供一种体积较小、成本较低、安装方便的新型变压器。

4.本实用新型的技术方案是:本实用新型的设于输电杆塔上的5g通讯基站供电用变压器,包括外壳,固定设于上述外壳上的绝缘介质注入嘴、安全监测装置、压力泄放装置和进出线组件,固定设于外壳内且与外壳之间绝缘设置的器身,以及充于外壳内的绝缘介质,其结构特点是:

5.上述外壳包括左壳体、右壳体、前板、后板、底板、上沿板、上盖板以及加强筋,上述左壳体为异形冲压结构件,右壳体的结构与左壳体相同,右壳体与左壳体分左右呈镜像设置;前板为长方形平板件,前板上分上、中、下设有3个套管安装孔;后板为长方形平板件;前板和后板的左右两端分别与左壳体和右壳体的前后两端对应密封焊接;底板为其上设有泄压孔的平板件,底板由其上端面与左壳体、右壳体、前板以及后板各自的下端密封焊接;上沿板和上盖板均为中空的框型板体件,上沿板由其中空部位的内壁与左壳体、右壳体、前板以及后板各自的上端外侧面密封焊接并向外伸出;上盖板由其下端面与上沿板的上端面密封焊接;加强筋为楔形平板结构件,加强筋上设有用于安装时吊装用的吊装孔;加强筋在左壳体分别与前板和后板之间以及右壳体分别与前板和后板之间各固定焊接设置1块以上;上述压力泄放装置固定设于外壳的底板的下端面上且与外壳内相通;

6.上述进出线组件包括端子盒、端子板、低压出线管、压板、螺柱、螺母和高压套管,上述端子盒为下端开口的盒体件,端子盒由其下端与上盖板的上端面密封焊接并将上盖板的开口覆盖;端子板固定设于端子盒内;低压出线管固定设于端子盒上并与端子盒内相通;压板的中间处设有高压套管安装孔,压板通过螺柱和螺母在外壳的前板的每个套管安装孔处的前端面上各固定设置1块,高压套管设有3根,3根高压套管的后部相应密封固定设于外壳的前板的3个套管安装孔内,3根高压套管的前部各通过1块压板的高压套管安装孔后向前伸出。

7.进一步的方案是:上述器身包括铁芯、低压线圈、高压线圈、夹件和绝缘组件;

8.上述铁芯由3根铁芯柱和2个铁轭组成,低压线圈在3根铁芯柱上各绕制1个,低压线圈具有的输出引线通过上述端子板转接后从低压出线管向外引出;夹件由长条状的夹板以及3个呈l形的低压线圈夹臂一体或固定连接组成,3个低压线圈夹臂在夹板靠近低压线圈的一侧分上、中、下设置;夹板的上下两端分别设有螺孔,低压线圈夹臂上设有连接用的螺孔,夹件设有结构相同的4个;

9.上述绝缘组件包括u型垫块、夹板绝缘件、绝缘板、绝缘绑带、阶梯垫块、绝缘筒和绝缘扣板;上述u型垫块在每个夹件的低压线圈夹臂和相应的低压线圈一侧之间设置;夹板绝缘件在2个铁轭的前后端面上各设置1件,各夹板绝缘件的外侧由1个夹件的夹板夹紧;绝缘板在2个铁轭的左右端面上各设置1块,绝缘绑带设有若干根,夹件的夹板、夹板绝缘件、绝缘板与相应的铁轭通过绝缘绑带绑扎固定;每组低压线圈的两侧各由2个夹件的低压线圈夹臂经u型垫块夹紧;阶梯垫块在2个铁轭的上下两端各设置1个,每个阶梯垫块与相应的2个夹件的夹板的各一端通过螺栓固定连接;绝缘筒在每个低压线圈的外周各设1个;每个绝缘筒各通过4个螺栓与4个夹件的低压线圈夹臂固定连接;绝缘扣板为长度与夹件的夹板相同的长方形板体件,绝缘扣板至少上下两端的内侧面上设有槽口,绝缘扣板由其上下两端的槽口与相应的阶梯垫块和夹板的连接螺栓相卡接,在每块夹板的外端面上各设置1块;

10.上述高压线圈在3个绝缘筒的外端面上各绕设一个,高压线圈具有的输入引线在外壳内与相应的1个高压套管电连接;高压线圈具有的中性点引线通过上述端子板转接后从低压出线管向外引出;

11.2块绝缘板的外端面分别与外壳1的左壳体和右壳体各自具有的左右向的内端面相接触;位于左侧前后的2根绝缘扣板的外端面与左壳体具有的前后向的2个内端面对应相接触;位于右侧前后的2根绝缘扣板的外端面与右壳体具有的前后向的2个内端面对应相接触;位于下方的2个阶梯垫块的下端面与外壳的底板的上端面相抵接,位于上方的2个阶梯垫块的上端面与外壳的上盖板的下端面相抵接,从而将器身固定设于外壳内且与外壳之间绝缘。

12.进一步的方案是:上述高压线圈在绝缘筒上绕制成纺锤形结构。

13.进一步的方案是:上述进出线组件的压板为方形平板件,压板的4个角部各设有1个螺柱通过孔,每块压板配设4个螺柱和4个螺母,外壳的前板的每个套管安装孔周围的前端面上各焊接4个螺柱,每块压板利用角部的4个螺柱通过孔与4个螺柱套接后用螺母紧固。

14.进一步的方案是:上述外壳的材质为铝合金。

15.进一步的方案是:上述设于输电杆塔上的5g通讯基站供电用变压器还包括安装时固定设置在设有5g通信基站的电线杆上的抱箍组件,以及固定设于上述外壳上与上述抱箍

组件插接配合的挂接件。

16.进一步的方案是:上述挂接件包括横支撑条、纵支撑条和背板;上述纵支撑条设有2根,2根纵支撑条的上端与横支撑条的两端焊接构成1个倒u形框架,背板为由上横板和2块纵板一体或焊接构成的整体呈倒u形的板体件,背板的上横板和纵板的宽度相应大于横支撑条和纵支撑条的宽度,背板的上横板和2块纵板与横支撑条和2根纵支撑条的后端面对应焊接,且背板的外端与倒u形框架的外端基本平齐,背板的2块纵板向内宽出于2根纵支撑条的板面上由上至下各设有一组连接用的纵板螺栓孔;挂接件由横支撑条和2根纵支撑条的前端面与上述外壳的后板的后端面焊接从而固定设于外壳上。

17.进一步的方案是:上述抱箍组件包括2个结构相同的抱箍、2根结构相同的过渡杆和1块插接板;上述抱箍具有开口侧和封闭侧,抱箍的开口侧设有固定螺孔,2个抱箍由其封闭侧的中部各通过1根过渡杆分上下与插接板固定连接且向后方伸出;插接板的左右两侧由上至下各设有一组连接螺孔;安装时,抱箍组件通过2个抱箍用配套的螺栓固定安装在设有5g通信基站的电线杆上,挂接件的背板与从上向下与抱箍组件的插接板插接,通过插接件的背板的2组纵板螺栓孔与抱箍组件的插接板的2组连接螺孔相配合,利用配套的螺栓将挂接件与抱箍组件固定连接。

18.本实用新型具有积极的效果:(1)本实用新型的设于输电杆塔上的5g通讯基站供电用变压器,其通过包括外壳和器身在内的全新结构设计,使其整体体积较小,重量较轻,并通过与变压器配设的挂接件和抱箍组件,安装时只需在设有5g通信基站的电线杆上固定抱箍组件,然后利用固定设于变压器上的插接件与抱箍组件插接即可完成安装,较之于现有技术中需要另设1根电线杆并在增设的电线杆和设有5g通信基站的电线杆之间需要搭建变压器放置平台用以安装变压器的安装方式相比,本实用新型的变压器安装方便快捷,并能大幅节约施工时间,大幅降低设备及施工成本。(2)本实用新型的设于输电杆塔上的5g通讯基站供电用变压器,在有效满足5g通讯基站的功率(<5kva)需要前提下,其通过包括外壳和器身在内的全新结构设计,整体尺寸和重量大幅减小,且容量冗余极小,从而有效解决了现有技术中采用的最小容量为30kva的10.5kv等级变压器带来的设备浪费和提高建设成本问题。(3)本实用新型的设于输电杆塔上的5g通讯基站供电用变压器,其外壳通过全新的结构设计,压缩了现有方形或圆柱体形变压器内不必要的多余空间,从而缩小了体积减轻了重量,同时外壳采用铝合金材质,在满足强度和绝缘距离的前提下,进一步减轻外壳的重量。(4)本实用新型的设于输电杆塔上的5g通讯基站供电用变压器,其器身构件之一的低压线圈直接绕于铁芯的铁芯柱上,省去了现有技术的变压器在低压线圈与铁芯间的设置的绝缘筒,即减小尺寸又减轻重量并节约成本;(5)本实用新型的设于输电杆塔上的5g通讯基站供电用变压器,其器身构件之一高压线圈绕制成纺锤形的特殊结构,相对于现有技术的圆筒形结构,能够减小高压线圈与低电线圈间的压差从而可减小高压线圈与低压线圈间的距离,并且省略了现有技术中高压线圈外端部通设的绝缘屏蔽件,从而进一步减小体积,减轻重量,节约成本。

附图说明

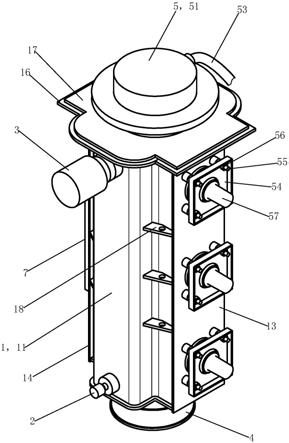

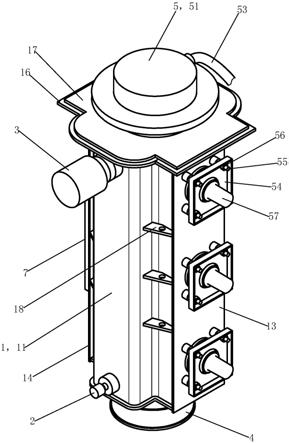

19.图1为本实用新型的结构示意图;

20.图2为图1的左视图;

21.图3为图1的俯视图;

22.图4为图1的仰视图;

23.图5为本实用新型的立体结构示意图;

24.图6为图1的a

‑

a向剖视图;

25.图7为图1的b

‑

b向剖视图;

26.图8为器身的低压线圈和铁芯装配完成后的立体结构示意图;

27.图9为器身的高压线圈装配完成后的立体结构示意图;

28.图10为图9中加装绝缘扣板后的立体结构示意图;

29.图11为挂接件的结构示意图,图中还显示了与其连接的外壳的后板;

30.图12为抱箍组件的结构示意图;

31.图13为图12的右视图;

32.图14为图12的俯视图;

33.图15为本实用新型使用时在电线杆上安装的结构示意图。

34.上述附图中的附图标记如下:

35.外壳1,左壳体11,右壳体12,前板13,后板14,底板15,上沿板16,上盖板17,加强筋18,吊装孔18

‑

1;

36.绝缘介质注入嘴2;安全监测装置3;压力泄放装置4;

37.进出线组件5,端子盒51,端子板52,低压出线管53,压板54,螺柱55,螺母56,高压套管57;

38.器身6,铁芯61,铁芯柱61

‑

1,铁轭61

‑

2;低压线圈62,输出引线62

‑

1,高压线圈63,输入引线63

‑

1,中性点引线63

‑

2,夹件64,夹板64

‑

1,低压线圈夹臂64

‑

2,绝缘组件65,u型垫块65

‑

1,夹板绝缘件65

‑

2,绝缘板65

‑

3,绝缘绑带65

‑

4,阶梯垫块65

‑

5,绝缘筒65

‑

6,绝缘扣板65

‑

7;

39.挂接件7,横支撑条71,纵支撑条72,背板73,螺栓孔73

‑

1;

40.抱箍组件8,抱箍81,固定螺孔81

‑

1,过渡杆82,插接板83,连接螺孔83

‑

1;

41.电线杆100。

具体实施方式

42.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

43.(实施例1)

44.本实施例中,在进行方位描述时,以图1所朝的方向为描述中的前方,以背对图1所朝的方向为描述中的后方,图1的上下和左右方向仍为描述中的上下和左右方向。

45.见图1至图15,本实施例的设于输电杆塔上的5g通讯基站供电用变压器,其主要由外壳1、绝缘介质注入嘴2、安全监测装置3、压力泄放装置4、进出线组件5、器身6以及充于外壳1内的绝缘介质(图中未示出)组成。为安装方便,配设有挂接件7和抱箍组件8。

46.参见图1至图5,外壳1主要由左壳体11、右壳体12、前板13、后板14、底板15、上沿板16、上盖板17以及加强筋18焊接而成。

47.左壳体11为异形冲压结构件,右壳体12的结构与左壳体11相同,右壳体12与左壳体11分左右呈镜像设置;前板13为长方形平板件,前板13上分上、中、下设有3个套管安装

孔,后板14为长方形平板件,前板13的左右两端分别与左壳体11和右壳体12的前端焊接,后板14的左右两端分别与左壳体11和右壳体12的后端密封焊接。底板15为平板件,底板15上设有泄压孔,底板15由其上端面与左壳体11、右壳体12、前板13以及后板14各自的下端密封焊接。上沿板16和上盖板17均为中空的框型板体件,且上盖板17的外周尺寸及其中空部位的尺寸均小于上沿板16的外周尺寸及其中空部位的尺寸;上沿板16由其中空部位的内壁与左壳体11、右壳体12、前板13以及后板14各自的上端外侧面密封焊接并向外伸出,上沿板16的设置可起着防雨防晒作用。由左壳体11、右壳体12、前板13以及后板14包围而成的上端口为装配时器身6的置入口,待器身6放入外壳1内后,再将上盖板17由其下端面与上沿板16的上端面密封焊接,优选地,上盖板17的中空部位与上沿板16的中空部位轴心线在同一直线上。加强筋18为楔形平板结构件,加强筋18上设有用于安装时吊装本实施例的变压器的吊装孔18

‑

1;加强筋18在左壳体11分别与前板13和后板14外侧之间以及右壳体12分别与前板13和后板14外侧之间各固定焊接设置1块以上。加强筋18一方面保证外壳1的强度,另一方面便于使用时的吊装。

48.外壳1的前述结构,相对于现有技术同类变压器常见的方形或圆柱体形的结构,压缩了不必要的冗余空间,能够大幅缩小体积,减轻重量,同时所采用的材质优选采用铝合金,在保证强度的前提下,能够进一步大幅减轻重量,便于采用不同现有技术的安装方式进行安装。

49.绝缘介质注入嘴2和安全监测装置3固定设于外壳1的侧面上,压力泄放装置4固定设于外壳1的底部,本实施例中,绝缘介质注入嘴2和安全监测装置3固定设于外壳1的左壳体11上且与外壳1内相通,压力泄放装置4固定设于外壳1的底板15的下端面上且与外壳1内相通。组装完毕时,绝缘介质通过绝缘介质注入嘴2注入外壳1内;安全监测装置3用于监测变压器内部压力(当绝缘介质为气体时)或油位(当绝缘介质为绝缘油时)的变化,以保证变压器使用安全。压力泄放装置用于当变压器内部压力过高时释压以保障变压器使用安全。绝缘介质注入嘴2、安全监测装置3和压力泄放装置4本身及其在外壳1上的安装方式均为成熟的现有技术,且为变压器不可少的构件,不作详述。

50.参见图1至图7,进出线组件5包括端子盒51、端子板52、低压出线管53、压板54、螺柱55、螺母56和高压套管57。

51.端子盒51为下端开口的盒体件,端子盒51由其下端与上盖板17的上端面密封焊接并将上盖板17的开口覆盖;端子板52固定设于端子盒51内,端子板52用于转接线;低压出线管53固定设于端子盒51上并与端子盒51内相通,低压出线管53用于走线。压板54为方形平板件,压板54的中间处设有高压套管安装孔,压板54的4个角部各设有1个螺柱通过孔,压板设有相同的3块;每块压板配设4个螺柱55和4个螺母56,外壳1的前板13的每个套管安装孔周围的前端面上各焊接4个螺柱55,每块压板54套接4个螺柱55后用螺母56紧固,高压套管57设有3根, 3根高压套管57的后部相应密封固定设于外壳1的前板13的3个套管安装孔内,3根高压套管57的前部各通过1块压板54的高压套管安装孔后向前伸出,从而通过2点密封固定可使得高压套管57安装稳定,高压套管57用于连接输入输电线路上的三相10.5kv高压电。

52.参见图6至图10,器身6主要由铁芯61、低压线圈62、高压线圈63、夹件64和绝缘组件65组成。

53.铁芯61由3根铁芯柱61

‑

1和2个铁轭61

‑

2组成,其结构同于现有技术,不作详述;低压线圈62在3根铁芯柱61

‑

1上各绕制1个,低压线圈62具有输出引线62

‑

1,各低压线圈62的输出引线62

‑

1通过进出线组件5的端子板52转接后从低压出线管53向外引出;本实施例的变压器其低压线圈62直接绕于铁芯上,省去了现有技术中在低压线圈与铁芯间设置的绝缘筒,以减小器身6的尺寸和重量。

54.夹件64由长条状的夹板64

‑

1以及3个呈l形的低压线圈夹臂64

‑

2一体或固定连接组成,3个低压线圈夹臂64

‑

2在夹板64

‑

1靠近低压线圈62的一侧分上、中、下设置;夹板64

‑

1的上下两端分别设有连接用的螺孔,低压线圈夹臂64

‑

2上设有连接用的螺孔;夹件64设有结构相同的4个。

55.绝缘组件65包括u型垫块65

‑

1、夹板绝缘件65

‑

2、绝缘板65

‑

3、绝缘绑带65

‑

4、阶梯垫块65

‑

5、绝缘筒65

‑

6和绝缘扣板65

‑

7。

56.u型垫块65

‑

1在每个夹件64的低压线圈夹臂64

‑

2与相应的低压线圈62一侧之间设置,用于低压线圈夹臂64

‑

2与低压线圈62间的绝缘。夹板绝缘件65

‑

2在2个铁轭61

‑

2的前后端面上各设置1件,各夹板绝缘件65

‑

2前后向的外侧由1个夹件64的夹板64

‑

1夹紧。绝缘板65

‑

3在2个铁轭61

‑

2的左右端面上各设置1块,绝缘绑带65

‑

4设有若干根,通过绝缘绑带65

‑

4将夹件64的夹板64

‑

1、夹板绝缘件65

‑

2、绝缘板65

‑

3与相应的铁轭61

‑

2绑扎牢固;每组低压线圈62的两侧各由2个夹件64的低压线圈夹臂64

‑

2经u型垫块65

‑

1夹紧,对低压线圈62进行轴向固定,如图8所示。

57.阶梯垫块65

‑

5在2个铁轭61

‑

2的上下两端各设置1个,每个阶梯垫块65

‑

5与相应的铁轭61

‑

2上的2个夹件64的夹板64

‑

1的各一端通过螺栓固定连接。绝缘筒65

‑

6在每个低压线圈62的外周各设1个;每个绝缘筒65

‑

6各通过4个螺栓与4个夹件64的低压线圈夹臂64

‑

2固定连接,通过3个绝缘筒65

‑

6将两侧的夹件64连成整体。如图9所示。

58.绝缘扣板65

‑

7为长度与夹件64的夹板64

‑

1相同的长方形板体件,绝缘扣板65

‑

7至少上下两端的内侧面上设有槽口,绝缘扣板65

‑

7设有结构相同的4块,每块绝缘扣板65

‑

7的上下两端通过槽口与相应的阶梯垫块65

‑

5和夹板64

‑

1的连接螺栓相卡接,在每块夹板64

‑

1的外端面上各设置1块,如图10所示。

59.高压线圈63在3个绝缘筒65

‑

6的外端面上各绕设一个,高压线圈63具有输入引线63

‑

1和中性点引线63

‑

2,每个高压线圈63的输入引线63

‑

1在外壳1内与相应的1个高压套管57电连接;每个高压线圈63的中性点引线63

‑

2通过进出线组件5的端子板52转接后从低压出线管53向外引出并在安装使用时接地。

60.参见图7和图10,与现有技术中高压线圈通常绕制成圆筒形结构不同,本实施例中高压线圈63在绝缘筒65

‑

6上绕制成纺锤形的特殊结构,以减小高压线圈63与低电线圈62间的压差,从而减小高压线圈63与低压线圈62间的距离,缩小本实施变压器的整体体积,并且省略了现有技术中高压线圈外端部通设的绝缘屏蔽件,进一步减小本实施变压器的体积,减轻重量。

61.本实施例的变压器,针对容量5kva即可满足5g通讯基站的功率(<5kva)需要,根据电压等级和容量,通过对器身6的铁芯61、低压线圈62和高压线圈63的结构设计,使得本变压器在满足5g通讯基站的功率的前提下,缩小了器身6的铁芯61、低压线圈62和高压线圈63的尺寸,从而减小了变压器整体尺寸,同时,还有效避免了现有10.5kv等级变压器最小容

量为30kva带来的设备浪费和提高建设成本问题。

62.器身6在外壳1内安装完毕时,绝缘组件65的2块绝缘板65

‑

3的外端面分别与左壳体11和右壳体12各自具有的左右向的内端面相接触;位于左侧前后的2根绝缘扣板65

‑

7的外端面与左壳体11具有的前后向的2个内端面对应相接触;位于右侧前后的2根绝缘扣板65

‑

7的外端面与右壳体12具有的前后向的2个内端面对应相接触;4个阶梯垫块65

‑

5中,位于下方的2个阶梯垫块65

‑

5的下端面与外壳1的底板15的上端面相抵接,位于上方的2个阶梯垫块65

‑

5的上端面与外壳1的上盖板17的下端面相抵接,从而将器身6固定设于外壳1内且与外壳1绝缘。

63.参见图2和图11,本实施例的变压器配设的挂接件7主要由横支撑条71、纵支撑条72和背板73组成。纵支撑条72设有2根,2根纵支撑条72的上端与横支撑条71的两端焊接构成1个倒u形框架,背板73为由上横板和2块纵板一体或焊接构成的整体呈倒u形的板体件,背板73的上横板和纵板的宽度相应大于横支撑条71和纵支撑条72的宽度,背板73的上横板和2块纵板与横支撑条71和2根纵支撑条72的后端面对应焊接,且背板73的外端与倒u形框架的外端基本平齐,背板73的2块纵板向内宽出于2根纵支撑条72的板面上由上至下各设有一组连接用的纵板螺栓孔73

‑

1;挂接件7由倒u形框架的前端面也即横支撑条71和2根纵支撑条72的前端面与外壳1的后板14的后端面焊接,从而固定设于外壳1上。挂接件7用于本实施例的变压器使用时与抱箍组件8的挂接式安装。

64.参见图12至图14,本实施例的变压器配设的抱箍组件8包括2个结构相同的抱箍81、2根结构相同的过渡杆82和1块插接板83。抱箍81的开口侧设有固定螺孔81

‑

1,2个抱箍81由其封闭侧的中部各通过1根过渡杆82分上下与插接板83固定连接且向后方伸出;插接板83的左右两侧由上至下各设有一组连接螺孔83

‑

1。

65.参见图15,本实施例的变压器在设有5g通信基站(图15中未示出)的电线杆100上安装时,先将抱箍组件8通过配套的螺栓固定安装在电线杆100上且位于电线杆100上合适的高度,然后将设置好挂接件7的变压器利用外壳1的各加强筋18的吊装孔18

‑

1吊起,再将挂接件7的背板73与从上向下与抱箍组件8的插接板83插接,接着利用插接件7的背板73的2组纵板螺栓孔73

‑

1与抱箍组件8的插接板83的2组连接螺孔83

‑

1相配合,利用配套的螺栓将挂接件7与抱箍组件8固定连接,从而将本实施例的变压器固定设于电线杆100上。较之于现有技术中需要在设有5g通信基站的电线杆100旁边加设1根电线杆,并在2根电线杆之间搭建变压器放置平台,将现有变压器放置于平台上的安装方式,本实施例的变压器安装方便快捷,并能大幅节约施工时间,大幅降低设备及施工成本。

66.以上实施例是对本实用新型的具体实施方式的说明,而非对本实用新型的限制,有关技术领域的技术人员在不脱离本实用新型的精神和范围的情况下,还可以做出各种变换和变化而得到相对应的等同的技术方案,因此所有等同的技术方案均应该归入本实用新型的专利保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。