1.本发明涉及船舶压载水处理技术领域,尤其是涉及一种船舶压载水处理系统及船舶。

背景技术:

2.电解法是通过电解海水产生次氯酸钠来处理船舶压载水的方法。其中,支路电解法的工作原理为:先通过电解部分海水产生高浓度的次氯酸钠溶液,然后将高浓度的次氯酸钠溶液注入至主管路中,与主管路中未电解的海水进行混合,形成一定浓度的次氯酸钠溶液后注入至压载舱内。目前,船舶的主压载舱和尾尖舱均采用支路电解法进行压载水的处理。

3.采用支路电解法处理油船、化学品船等防爆船型压载水时,主压载舱处理用过滤器、流量计等设备布置在泵舱防爆区域,电解单元、中和单元等设备布置在机舱或主甲板安全区域。根据船级社规范要求,防爆区域过滤后的干净海水不能倒流至安全区域供电解单元使用,因此电解单元需要从机舱海水总管取水,通过海水升压泵、预过滤器和换热器后,进入电解单元进行电解,产生高浓度的次氯酸钠溶液,经加药泵注入至主压载管路后与管路中未电解海水进行混合,形成一定浓度的次氯酸钠溶液,以满足压载水处理要求。

4.尾尖舱和/或海水储存舱处理流程与主压载舱处理流程相同,需要单独为尾尖舱配置过滤器、流量计等处理设备,电解单元从海水总管取水,通过海水升压泵、预过滤器和换热器后,进入电解单元进行电解,产生高浓度的次氯酸钠溶液,经加药泵注入至主压载管路后与管路中未电解海水进行混合,形成一定浓度的次氯酸钠溶液,以满足压载水处理要求。

5.船舶尾尖舱主要用于调节船舶前后吃水,但实际船舶运营过程中尾尖舱使用较少,安装支路电解法压载水处理系统后,尾尖舱通常作为淡水航线海水储存舱使用,对压载时间没有严格要求。故单独为尾尖舱设置支路电解法压载水处理系统(包括过滤器、流量计、排污泵等设备)会造成资源浪费,使得成本升高。

技术实现要素:

6.本发明的目的是提供一种船舶压载水处理系统,旨在解决或至少部分解决上述背景技术存在的不足,利用同一套配套设备分别为主压载舱和尾尖舱电解提供压载水,省去了单独为尾尖舱设置过滤器、流量计、排污泵、调节阀等设备的设备成本。

7.本发明提供一种船舶压载水处理系统,包括第一海底门、主压载泵、第一过滤器、主压载舱、第二海底门、加热模块、第二过滤器、电解装置、供电模块、加药泵和尾尖舱;

8.所述第一海底门与所述主压载泵的入口连通,所述主压载泵的出口与所述第一过滤器的入口连通,所述第一过滤器的出口与所述主压载舱的入口连通;

9.所述第二海底门与所述加热模块的入口连通,所述加热模块的出口与所述第二过滤器的入口连通,所述第二过滤器的出口与所述电解装置的入口连通,所述电解装置的出

口与所述加药泵的入口连通,所述加药泵的出口分为两路,一路与所述尾尖舱的入口连通,另一路连通至所述第一过滤器的出口与所述主压载舱的入口之间的管路上;

10.所述供电模块与所述电解装置电性连接并用于向所述电解装置供电,所述供电模块能够在大电流供电模式与小电流供电模式之间切换;

11.当所述电解装置向所述主压载舱提供电解液时,所述供电模块以所述大电流供电模式运行;

12.当所述电解装置向所述尾尖舱提供电解液时,所述供电模块以所述小电流供电模式运行。

13.进一步地,所述供电模块包括多个整流器,多个所述整流器均与所述电解装置电性连接;

14.当所述供电模块以所述大电流供电模式运行时,所有的所述整流器或多个所述整流器工作并向所述电解装置供电;

15.当所述供电模块以所述小电流供电模式运行时,至少其中一个所述整流器或多个所述整流器工作并向所述电解装置供电。

16.进一步地,所述加热模块包括发电机冷却水泵、冷却器和船用发电机,所述第二海底门与所述发电机冷却水泵的入口连通,所述发电机冷却水泵的出口与所述冷却器的海水入口连通,所述冷却器的海水出口与所述第二过滤器的入口连通;所述船用发电机的冷却液出口与所述冷却器的冷却液入口连通,所述冷却器的冷却液出口与所述船用发电机的冷却液入口连通。

17.进一步地,所述加热模块包括海水泵和换热器,所述第二海底门与所述海水泵的入口连通,所述海水泵的出口与所述换热器的海水入口连通,所述换热器的海水出口与所述第二过滤器的入口连通。

18.进一步地,所述第一过滤器的出口与所述主压载舱的入口之间的管路上设有第一tro分析仪,所述加药泵的出口与所述尾尖舱的入口之间的管路上设有第二tro分析仪。

19.进一步地,所述第一tro分析仪为防爆tro分析仪,所述第二tro分析仪为非防爆tro分析仪。

20.进一步地,所述第一过滤器的出口与所述主压载舱的入口之间的管路上设有防爆流量计。

21.进一步地,所述加药泵的出口与所述尾尖舱的入口之间的管路上设有第一开关阀,所述加药泵的出口与所述主压载舱的入口之间的管路上设有第二开关阀。

22.进一步地,所述加药泵的出口与所述主压载舱的入口之间的管路上设有隔离装置。

23.本发明还提供一种船舶,包括以上所述的船舶压载水处理系统。

24.本发明提供的船舶压载水处理系统,利用供电模块在大电流供电模式与小电流供电模式之间切换,即可实现同一套设备分别对进入主压载舱和尾尖舱的压载水进行处理。同时将尾尖舱支路电解处理方式转变成全通过式电解处理方式,直接电解出与原处理方式混合后相同tro浓度的压载水注入至尾尖舱内,保证尾尖舱压载处理效果,可有效节省原尾尖舱处理方式中配置的尾尖舱过滤器、流量计、排污泵、调节阀等设备成本,同时节省大量用于现场安装的支架、管道、舾装件等成本以及人工施工成本,缩短整个压载水处理系统安

装时间。而且,利用全通过式电解方式处理进入尾尖舱的压载水,即采用小电流供电模式进行电解,能够提高控制精度,保证系统稳定性和压载水处理效果。经过实船试验证明,本发明的船舶压载水处理系统可降低压载水处理系统费用约5%,并明显减少现场施工材料费用和施工工作量,压载水处理系统加装周期可缩短1~2天,经济效益明显;尾尖舱压载时运行设备数量可减少约1/3,系统运行可靠性提升约33%。

附图说明

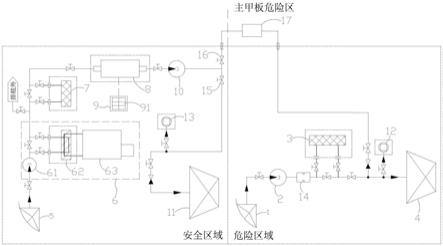

25.图1为本发明实施例中船舶压载水处理系统的结构示意图。

26.图2为本发明另一实施例中船舶压载水处理系统的结构示意图。

具体实施方式

27.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

28.本发明的说明书和权利要求书中的术语“第一”、“第二”、“第三”、“第四”等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

29.如图1所示,本发明实施例提供的船舶压载水处理系统,包括第一海底门1、主压载泵2、第一过滤器3、主压载舱4、第二海底门5、加热模块6、第二过滤器7、电解装置8、供电模块9、加药泵10和尾尖舱11;

30.第一海底门1与主压载泵2的入口连通,主压载泵2的出口与第一过滤器3的入口连通,第一过滤器3的出口与主压载舱4的入口连通;

31.第二海底门5与加热模块6的入口连通,加热模块6的出口与第二过滤器7的入口连通,第二过滤器7的出口与电解装置8的入口连通,电解装置8的出口与加药泵10的入口连通,加药泵10的出口分为两路,一路与尾尖舱11的入口连通,另一路连通至第一过滤器3的出口与主压载舱4的入口之间的管路上;

32.供电模块9与电解装置8电性连接并用于向电解装置8供电,供电模块9能够在大电流供电模式与小电流供电模式之间切换;

33.当电解装置8向主压载舱4提供电解液时,供电模块9以大电流供电模式运行;

34.当电解装置8向尾尖舱11提供电解液时,供电模块9以小电流供电模式运行。

35.具体地,在本实施例中,该船舶压载水处理系统利用供电模块9在大电流供电模式与小电流供电模式之间切换,可实现同一套设备分别对进入主压载舱4和尾尖舱11的压载水进行处理。在对进入主压载舱4的压载水进行处理时,采用支路电解法,主压载泵2从第一海底门1取水,经过第一过滤器3过滤后进入主压载舱4;同时,取至第二海底门5的海水经过加热模块6加热,并经过第二过滤器7过滤后进入电解装置8内进行电解,此时供电模块9以大电流供电模式运行,电解装置8内产生高浓度的次氯酸钠溶液,高浓度的次氯酸钠溶液注入至主压载舱4入口之前的主管路中,与主管路中未电解的海水混合后形成一定浓度的次氯酸钠溶液进入主压载舱4内。在对进入尾尖舱11的压载水进行处理时,采用全通过式电解法(即进入尾尖舱11的压载水全部经过直接电解处理),取至第二海底门5的海水经过加热模块6加热,并经过第二过滤器7过滤后进入电解装置8内进行电解,此时供电模块9以小电流供电模式运行,电解装置8内产生合适浓度的次氯酸钠溶液后直接注入至尾尖舱11内。本

实施例将尾尖舱11支路电解处理方式转变成全通过式电解处理方式,直接电解出与原处理方式混合后相同tro浓度的压载水注入至尾尖舱11内,保证尾尖舱11压载处理效果,可有效节省原尾尖舱11处理方式中配置的尾尖舱过滤器、流量计、排污泵、调节阀等设备成本,同时节省大量用于现场安装的支架、管道、舾装件等成本以及人工施工成本,缩短整个压载水处理系统安装时间。经过实船试验证明,本实施例的船舶压载水处理系统可降低压载水处理系统费用约5%,并明显减少现场施工材料费用和施工工作量,压载水处理系统加装周期可缩短1~2天,尾尖舱11压载时运行设备数量可减少约1/3,经济效益明显。

36.进一步地,如图1所示,在本实施例中,主压载舱4设置在船舶的危险区域(防爆区域),尾尖舱11设置在船舶的安全区域(非防爆区域)。

37.进一步地,如图1所示,在本实施例中,供电模块9包括多个整流器91,多个整流器91均与电解装置8电性连接;

38.当供电模块9以大电流供电模式运行时,所有的整流器91或多个整流器91工作并向电解装置8供电;

39.当供电模块9以小电流供电模式运行时,至少其中一个整流器91或多个整流器91工作并向电解装置8供电。

40.具体地,当采用支路电解法处理进入主压载舱4的压载水时,可控制全部或大多数整流器91工作,此时供电模块9向电解装置8输出大电流;当采用全通过式电解法处理进入尾尖舱11的压载水时,可控制一个或两个或少数几个整流器91工作,其它整流器91作为备用模块,此时供电模块9向电解装置8输出小电流,小电流供电模式下整流器91输出的电流值约为大电流供电模式下整流器91输出的电流值的1%~5%。由于每个整流器91的设定电流值与实际输出的电流值都会存在一定误差,故整流器91工作的数量越少,其电流控制精度越高,本实施例利用全通过式电解方式处理进入尾尖舱11的压载水,即采用小电流供电模式进行电解,能够提高控制精度,保证系统稳定性和压载水处理效果,经过实船试验证明,系统运行可靠性可提升约33%。

41.进一步地,如图1所示,在本实施例中,加热模块6包括发电机冷却水泵61、冷却器62和船用发电机63,第二海底门5与发电机冷却水泵61的入口连通,发电机冷却水泵61的出口与冷却器62的海水入口连通,冷却器62的海水出口与第二过滤器7的入口连通;船用发电机63的冷却液出口与冷却器62的冷却液入口连通,冷却器62的冷却液出口与船用发电机63的冷却液入口连通,即船用发电机63内的高温冷却液与进入电解装置8的低温海水在冷却器62内进行热交换,以提高进入电解装置8的海水温度。

42.具体地,在利用电解法处理船舶压载水时,对电解水的温度有一定的要求,而海水的温度一般较低,无法直接达到电解要求,故在电解前需要先经过加热处理。当船舶压载水处理系统工作时,整流器91和压载泵功耗较大,船上至少有一台发电机63会处于工作状态,本实施例利用船用发电机63的冷却水作为热源,发电机63工作产生的余热通过冷却水系统进行冷却,同时将低温海水升温,以解决电解水温度低的问题,从而降低耗电量,提升船舶能量综合利用率。

43.如图2所示,在另一实施例中,加热模块6包括海水泵64和换热器65,第二海底门5与海水泵64的入口连通,海水泵64的出口与换热器65的海水入口连通,换热器65的海水出口与第二过滤器7的入口连通。其中,在换热器65内对海水进行换热升温的热源可以为船舶

锅炉产生的高温蒸汽或热油,即利用高温蒸汽或热油对海水进行换热升温。

44.进一步地,如图1所示,在本实施例中,第一过滤器3的出口与主压载舱4的入口之间的管路上设有第一tro(total residual oxidant,总残留氧化物)分析仪12,加药泵10的出口与尾尖舱11的入口之间的管路上设有第二tro分析仪13,以保证进入主压载舱4和尾尖舱11的压载水tro浓度在设定范围内。

45.具体地,在本实施例中,第一tro分析仪12为防爆tro分析仪,第二tro分析仪13为非防爆tro分析仪。

46.进一步地,如图1所示,在本实施例中,第一过滤器3的出口与主压载舱4的入口之间的管路上设有防爆流量计14,以检测主管路中压载水流量,便于控制进入主管路中的次氯酸钠溶液的流量。

47.进一步地,如图1所示,在本实施例中,加药泵10的出口与尾尖舱11的入口之间的管路上设有第一开关阀15,加药泵10的出口与主压载舱4的入口之间的管路上设有第二开关阀16。在对进入尾尖舱11的压载水进行处理时,打开第一开关阀15并关闭第二开关阀16;在对进入主压载舱4的压载水进行处理时,打开第二开关阀16并关闭第一开关阀15。

48.进一步地,如图1所示,在本实施例中,加药泵10的出口与主压载舱4的入口之间的管路上设有隔离装置17,隔离装置17起隔离作用,以隔离位于船舶安全区域的管路及设备以及位于船舶危险区域的管路及设备。

49.本发明实施例还提供一种船舶,包括以上所述的船舶压载水处理系统。

50.本发明实施例提供的船舶压载水处理系统,利用电解法处理油船、化学品船等防爆船型的压载水时,融合支路电解法和全通过式电解法处理方式,打破了一条船只采用一种处理方法的常规模式,针对危险区域的主压载舱4采用支路电解法处理,对安全区域的尾尖舱11采用全通过式电解法处理,且全通过式电解法充分利用支路电解法中的配套设备,控制上采用小电流输出控制方式,自动切换整流器91的工作模块数量,以保证输出电流精度。该船舶压载水处理系统的优点包括:

51.1、该船舶压载水处理系统利用供电模块9在大电流供电模式与小电流供电模式之间切换,可实现同一套设备分别对进入主压载舱4和尾尖舱11的压载水进行处理。同时将尾尖舱11支路电解处理方式转变成全通过式电解处理方式,直接电解出与原处理方式混合后相同tro浓度的压载水注入至尾尖舱11内,保证尾尖舱11压载处理效果,可有效节省原尾尖舱11处理方式中配置的尾尖舱过滤器、流量计、排污泵、调节阀等设备成本,同时节省大量用于现场安装的支架、管道、舾装件等成本以及人工施工成本,缩短整个压载水处理系统安装时间。经过实船试验证明,本实施例的船舶压载水处理系统可降低压载水处理系统费用约5%,并明显减少现场施工材料费用和施工工作量,压载水处理系统加装周期可缩短1~2天,尾尖舱11压载时运行设备数量可减少约1/3,经济效益明显;

52.2、本实施例利用全通过式电解方式处理进入尾尖舱11的压载水,并采用小电流供电模式进行电解,能够提高控制精度,保证系统稳定性和压载水处理效果,经过实船试验证明,系统运行可靠性可提升约33%;

53.3、本实施例利用船用发电机63的冷却水作为热源,发电机63工作产生的余热通过冷却水系统进行冷却,同时将低温海水升温,以解决电解水温度低的问题,从而降低耗电量,提升船舶能量综合利用率。

54.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。