1.本发明属于钙钛矿电池技术领域,尤其涉及一种界面层钙钛矿电池及其制备方法。

背景技术:

2.近十年来,钙钛矿太阳能电池发展迅猛,效率值已由最初的3.8%升至25.2%,这得益于钙钛矿材料的高吸收系数、可调的带隙等优良的光电性能,也因其简单的器件结构和制备工艺。钙钛矿电池主要分为正式(n-i-p)和反式(p-i-n)结构两种,具体包括透明导电衬底、电子/空穴传输层、钙钛矿吸光层、空穴/电子传输层、金属电极。在钙钛矿层与电子/空穴传输层的界面处,存在着大量缺陷,这些缺陷作为非辐射复合的核心,严重影响钙钛矿电池的性能。

技术实现要素:

3.本发明的目的在于提供一种界面层钙钛矿电池及其制备方法,本发明中的界面层钙钛矿电池可有效降低缺陷浓度,减少载流子在界面处的复合。

4.本发明提供一种界面层钙钛矿电池,包括依次接触的衬底层、第一电荷传输层、第一界面层、钙钛矿层、第二界面层、第二电荷传输层和电极层;

5.所述第一界面层为甲基丙烯酸甲酯-丙烯酸正丁酯共聚物层;所述第二节面层为甲基丙烯酸甲酯-丙烯酸正丁酯共聚物层。

6.优选的,所述第一界面层的厚度为5~20nm;

7.所述第二节面层的厚度为5~20nm。

8.优选的,所述钙钛矿层包括钙钛矿材料;所述钙钛矿材料包括有机-无机杂化铅卤钙钛矿,有机-无机杂化锡/铅混合卤钙钛矿和全无机钙钛矿中的一种或几种。

9.优选的,所述钙钛矿层的厚度为300~1500nm。

10.本发明提供如上文所述的界面层钙钛矿电池的制备方法,包括以下步骤:

11.a)在衬底上沉积第一电荷传输材料,退火后得到第一电荷传输层;

12.b)在所述第一电荷传输层表面沉积甲基丙烯酸甲酯-丙烯酸正丁酯共聚物,退火后得到第一界面层;

13.c)在所述第一界面层表面沉积钙钛矿材料,退火后得到钙钛矿层;

14.d)在所述钙钛矿层表面沉积甲基丙烯酸甲酯-丙烯酸正丁酯共聚物,退火后得到第二界面层;

15.e)在所述第二界面层的表面沉积第二电荷传输材料,得到第二电荷传输层;

16.f)在所述第二电荷传输层表面蒸镀电极材料,得到界面层钙钛矿太阳能电池。

17.优选的,所述步骤b)采用旋涂法将甲基丙烯酸甲酯-丙烯酸正丁酯共聚物溶液涂覆在所述第一电荷传输层表面;

18.所述步骤d)采用旋涂法将甲基丙烯酸甲酯-丙烯酸正丁酯共聚物溶液涂覆在所述

第一电荷传输层表面。

19.优选的,所述甲基丙烯酸甲酯-丙烯酸正丁酯共聚物溶液的浓度为10~60mg/ml。

20.优选的,所述步骤b)中旋涂的速度为3000~5000rpm;

21.所述步骤d)中旋涂的速度为3000~5000rpm。

22.优选的,所述步骤b)中退火为温度为80~160℃;所述步骤b)中退火的时间为10~120min;

23.所述步骤d)中退火为温度为80~160℃;所述步骤d)中退火的时间为10~120min。

24.优选的,所述步骤c)中退火的温度为100~150℃;所述步骤c)中退火的时间为10~60min。

25.本发明提供了一种界面层钙钛矿电池,包括依次接触的衬底层、第一电荷传输层、第一界面层、钙钛矿层、第二界面层、第二电荷传输层和电极层;所述第一界面层为甲基丙烯酸甲酯-丙烯酸正丁酯共聚物层;所述第二节面层为甲基丙烯酸甲酯-丙烯酸正丁酯共聚物层。本发明在钙钛矿层的两侧分别沉积甲基丙烯酸甲酯-丙烯酸正丁酯共聚物层,在钙钛矿与两侧的电子传输层界面处形成了聚合物层,该聚合物层含有极性官能团羰基,能够与pb

2

或sn

2

配位,钝化界面处的未配位原子,实现钝化界面功能;同时该聚合物聚有良好的自修复能力,能够增强钙钛矿太阳能电池界面强度,尤其在柔性器件中表现优异;该聚合物还具有疏水性质,可以作为内封装材料,能够阻隔水汽入侵。

附图说明

26.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

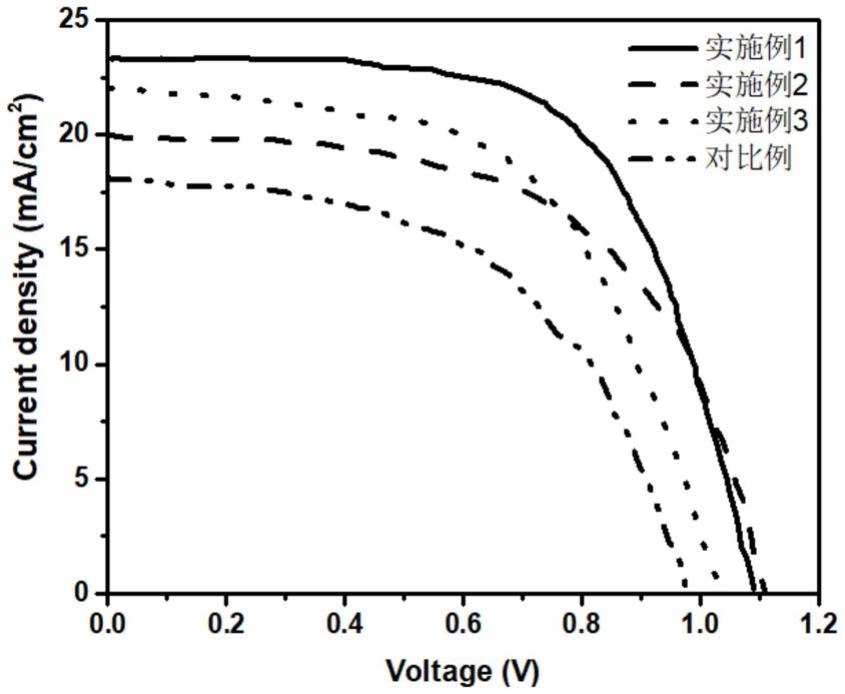

27.图1为本发明实施例和对比例中钙钛矿电池的i-v曲线。

具体实施方式

28.本发明提供了一种界面层钙钛矿电池,包括依次接触的衬底层、第一电荷传输层、第一界面层、钙钛矿层、第二界面层、第二电荷传输层和电极层;

29.所述第一界面层为甲基丙烯酸甲酯-丙烯酸正丁酯共聚物层;所述第二节面层为甲基丙烯酸甲酯-丙烯酸正丁酯共聚物层。

30.在本发明中,所述衬底层优选为玻璃衬底、ito衬底或fto衬底;所述衬底的厚度没有特殊的限制。

31.在本发明中,所述第一电荷传输层包括第一电荷传输材料,所述第一电荷传输材料优选为sno2、nio

x

、tio

x

、cuo

x

、cuscn、cupc、mno

x

、wo

x

、c

60

、2,2,7,7-四[n,n-二(4-甲氧基苯基)氨基]-9,9-螺二芴(spiro-meotad)和(聚[双(4-苯基)(2,4,6-三甲基苯基)胺])ptaa中的一种或几种;所述第一电荷传输层的厚度优选为20~500nm,更优选为100~400nm,最优选为200~300nm。

[0032]

在本发明中,所述第一界面层为甲基丙烯酸甲酯-丙烯酸正丁酯共聚物层(pmma-pmba);所述第一界面层的厚度优选为5~20nm,更优选为10~15nm。

[0033]

在本发明中,所述钙钛矿层包括钙钛矿材料,所述钙钛矿材料包括有机-无机杂化铅卤钙钛矿,有机-无机杂化锡/铅混合卤钙钛矿和全无机钙钛矿中的一种或几种,具体的,所述钙钛矿材料优选包括mapbi3、fapbi3、cs

x

fa

1-x

pbiybr

3-y

、cs

x

ma

1-x

pbiybr

3-y

中的一种或几种,其中x=0~1,y=0~3。

[0034]

在本发明中,所述钙钛矿层的厚度优选为300~1500nm,更优选为300~800nm,最优选为400~600nm。

[0035]

在本发明中,所述第二界面层为甲基丙烯酸甲酯-丙烯酸正丁酯共聚物层(pmma-pmba);所述第二界面层的厚度优选为5~20nm,更优选为10~15nm。

[0036]

在本发明中,所述第一界面层和第二界面层的厚度可以相同也可以不同。

[0037]

在本发明中,第二电荷传输层包括第二电荷传输材料,所述第二电荷传输材料优选包括sno2、nio

x

、tio

x

、cuo

x

、cuscn、cupc、mno

x

、wo

x

、c

60

、2,2,7,7-四[n,n-二(4-甲氧基苯基)氨基]-9,9-螺二芴(spiro-meotad)和(聚[双(4-苯基)(2,4,6-三甲基苯基)胺])ptaa中的一种或几种。在本发明中,所述第二电荷传输层的厚度优选为20~500nm,更优选为100~400nm,最优选为200~300nm。

[0038]

在本发明中,所述电极层优选为au、ag、cu、al、ito、fto和碳材料中的一种或几种。

[0039]

本发明还提供了一种界面层钙钛矿电池的制备方法,包括以下步骤:

[0040]

a)在衬底上沉积第一电荷传输材料,退火后得到第一电荷传输层;

[0041]

b)在所述第一电荷传输层表面沉积甲基丙烯酸甲酯-丙烯酸正丁酯共聚物,退火后得到第一界面层;

[0042]

c)在所述第一界面层表面沉积钙钛矿材料,退火后得到钙钛矿层;

[0043]

d)在所述钙钛矿层表面沉积甲基丙烯酸甲酯-丙烯酸正丁酯共聚物,退火后得到第二界面层;

[0044]

e)在所述第二界面层的表面沉积第二电荷传输材料,得到第二电荷传输层;

[0045]

f)在所述第二电荷传输层表面蒸镀电极材料,得到界面层钙钛矿太阳能电池。

[0046]

本发明优选先将所述衬底依次使用蒸馏水、丙酮、乙醇和异丙醇依次超声洗涤后备用。

[0047]

在本发明中,所述衬底和第一电荷传输材料的材质与上文所述的衬底和第一电荷传输层的材质相同,本发明在此不再赘述。

[0048]

在本发明中,所述第一电荷传输材料的沉积方法可以是前驱液涂布,更优选为旋涂。所述旋涂的速度优选为2000~4000rpm,更优选为2500~3500rpm,最优选为3000rpm;所述旋涂的时间优选为10~50s,更优选为20~40s,最优选为20~30s。

[0049]

得到第一电荷传输层之后,本发明将甲基丙烯酸甲酯-丙烯酸正丁酯共聚物溶液涂布在所述第一电荷传输层表面,经退火得到第一界面层。

[0050]

在本发明中,所述甲基丙烯酸甲酯-丙烯酸正丁酯共聚物溶液包括甲基丙烯酸甲酯-丙烯酸正丁酯共聚物和溶剂,所述溶剂优选为氯苯、甲苯、四氢呋喃、氯仿和n,n-二甲基甲酰胺中的一种或几种;所述甲基丙烯酸甲酯-丙烯酸正丁酯共聚物溶液的浓度优选为10~60mg/ml,更优选为20~50mg/ml,最优选为30~40mg/ml。

[0051]

在本发明中,所述旋涂的速度优选为3000~5000rpm,更优选为3500~4500rpm,最优选为4000~4500rpm;所述旋涂的时间优选为30~70s,更优选为40~60s。

[0052]

在本发明中,所述退火的温度优选为80~160℃,更优选为80~140℃;如80℃、90℃、100℃、110℃、120℃、130℃、140℃、150℃、160℃,优选为以上述任意数值为上限或下限的范围值;所述退火的时间优选为10~120min,更优选为20~100min,最优选为20~50min。

[0053]

得到第一界面层之后,本发明在所述第一界面层的表面涂布钙钛矿前驱液,然后经退火得到钙钛矿层。

[0054]

在本发明中,所述钙钛矿前驱液包括钙钛矿材料和溶剂;所述钙钛矿材料的种类与上文所述的钙钛矿材料种类相同,本发明在此不再赘述。所述溶剂优选为dmf、nmp和dmso中的一种或几种。

[0055]

在本发明中,所述钙钛矿前驱液的旋涂速度优选为2000~4000rpm,更优选为2500~3500rpm,最优选为3000rpm;所述旋涂的时间优选为40~80s,更优选为50~70s,最优选为60s。

[0056]

在本发明中,所述退火的温度优选为100~150℃,更优选为110~140℃,最优选为120~130℃,所述退火的时间优选为10~60min,更优选为20~50min。

[0057]

得到钙钛矿层之后,本发明将甲基丙烯酸甲酯-丙烯酸正丁酯共聚物溶液涂布在所述第钙钛矿层表面,经退火得到第二界面层。

[0058]

在本发明中,所述甲基丙烯酸甲酯-丙烯酸正丁酯共聚物溶液包括甲基丙烯酸甲酯-丙烯酸正丁酯共聚物和溶剂,所述溶剂优选为氯苯、四氢呋喃、氯仿和n,n-二甲基甲酰胺中的一种或几种;所述甲基丙烯酸甲酯-丙烯酸正丁酯共聚物溶液的浓度优选为10~60mg/ml,更优选为20~50mg/ml,最优选为30~40mg/ml。

[0059]

在本发明中,所述旋涂的速度优选为3000~5000rpm,更优选为3500~4500rpm,最优选为4000~4500rpm;所述旋涂的时间优选为30~70s,更优选为40~60s。

[0060]

在本发明中,所述退火的温度优选为80~160℃,更优选为80~140℃;如80℃、90℃、100℃、110℃、120℃、130℃、140℃、150℃、160℃,优选为以上述任意数值为上限或下限的范围值;所述退火的时间优选为10~120min,更优选为20~100min,最优选为20~50min。

[0061]

在本发明中,所述第一界面层的制备工艺参数与第二界面层的制备工艺参数可以相同也可以不同,在本发明限定的范围内即可。

[0062]

得到第二界面层后,本发明在所述第二界面层表面沉积第二电荷传输材料,得到第二电荷传输层。

[0063]

在本发明中,所述第二电荷传输材料的种类与上文所述的第二电荷传输材料的种类一致,本发明在此不再赘述。

[0064]

在本发明中,所述第二电荷传输材料的沉积方法优选为旋涂,所述旋涂的速度优选为2000~4000rpm,更优选为2500~3500rpm,最优选为3000rpm;所述旋涂的时间优选为10~60s,更优选为20~50s,最优选为30~40s。

[0065]

得到第二电荷传输层后,本发明在所述第二电荷传输层表面沉积电极层,所述电极层的种类与上文所述的电极材料的种类一致,本发明在此不再赘述。

[0066]

本发明优选采用真空蒸镀的方法沉积所述电极材料,得到电极层,所述真空蒸镀的真空度优选为《5

×

10-4

pa;所述蒸镀的速度优选为更优选为

[0067]

本发明提供了一种界面层钙钛矿电池,包括依次接触的衬底层、第一电荷传输层、第一界面层、钙钛矿层、第二界面层、第二电荷传输层和电极层;所述第一界面层为甲基丙

烯酸甲酯-丙烯酸正丁酯共聚物层;所述第二节面层为甲基丙烯酸甲酯-丙烯酸正丁酯共聚物层。本发明在钙钛矿层的两侧分别沉积甲基丙烯酸甲酯-丙烯酸正丁酯共聚物层,在钙钛矿与两侧的电子传输层界面处形成了聚合物层,该聚合物层含有极性官能团羰基,能够与pb

2

或sn

2

配位,钝化界面处的未配位原子,实现钝化界面功能;同时该聚合物聚有良好的自修复能力,能够增强钙钛矿太阳能电池界面强度,尤其在柔性器件中表现优异;该聚合物还具有疏水性质,可以作为内封装材料,能够阻隔水汽入侵。

[0068]

为了进一步说明本发明,以下结合实施例对本发明提供的一种界面层钙钛矿电池及其制备方法进行详细描述,但不能将其理解为对本发明保护范围的限定。

[0069]

实施例1

[0070]

(1)以25mm厚的刚性fto玻璃为衬底,切割为4cm

×

4cm的电池基片,基片经蒸馏水、丙酮、乙醇、异丙醇依次超声洗涤之后备用。

[0071]

(2)取300μl异丙醇钛溶解于5ml乙醇溶液中,再加18μl浓盐酸,搅拌1.5h后取上层清液。在衬底表面旋涂致密层溶液,旋涂速度2000rpm,时间25s,100℃干燥15min。将tio2浆料、乙醇和松油醇按质量比1:4:1比例混合,搅拌2h后,静置取上层乳浊液,以2000rpm,25s旋涂介孔层溶液,100℃加热15min,500℃退火30min,得到电荷传输层1,厚度为50nm。

[0072]

(3)配置聚甲基丙烯酸甲酯共丙烯酸正丁酯溶液(pmma-pmba),溶剂为氯苯,浓度为20mg/ml,采用旋涂法在电荷传输层1表面制备聚合物界面层,旋涂速度4500rpm,时间60s,经80℃退火20分钟,得到厚度为5nm的聚合物界面层。

[0073]

(4)将1.2mol/l的mai,1.2mol/l的pbi2和0.06mol/l的macl溶解于混合溶剂(体积比为dmf/dmso/nmp=0.91:0.07:0.02),配置1.2mol/l的钙钛矿层前驱液,采用旋涂法在聚合物界面层表面制备钙钛矿活性层,旋涂速度3000rpm,时间60s,经130℃退火20分钟,最终厚度为400nm的钙钛矿层。

[0074]

(5)配置聚甲基丙烯溶液酸甲酯共丙烯酸正丁酯,溶剂为氯苯,浓度为20mg/ml,采用旋涂法在钙钛矿层表面制备聚合物界面层,旋涂速度4500rpm,时间60s,经80℃退火20分钟,得到厚度为5nm的聚合物界面层。

[0075]

(6)称取72.3mg spiro-ometad,溶于1ml氯苯,分别加入17.5μl锂盐溶液(称取52mgli-tfsi,溶于100μl乙腈)和28.8μltbp,搅拌过夜得到澄清溶液,以3000rpm的旋涂速度制备电荷传输层2,旋涂时间30s,制备电荷传输层2。

[0076]

(7)制备金属ag电极层,在高真空(《5

×

10-4

pa)环境下,将金属ag蒸镀到表面,蒸速为厚度100nm。获得本发明的一种钙钛矿太阳能电池结构。

[0077]

实施例2

[0078]

(1)以25mm厚的刚性fto玻璃为衬底,切割为4cm

×

4cm的电池基片,基片经蒸馏水、丙酮、乙醇、异丙醇依次超声洗涤之后备用。

[0079]

(2)取300μl异丙醇钛溶解于5ml乙醇溶液中,再加18μl浓盐酸,搅拌1.5h后取上层清液。在衬底表面旋涂致密层溶液,旋涂速度2000rpm,时间25s,100℃干燥15min。将tio2浆料、乙醇和松油醇按质量比1:4:1比例混合,搅拌2h后,静置取上层乳浊液,以2000rpm,25s旋涂介孔层溶液,100℃加热15min,500℃退火30min,制备电荷传输层1,厚度为50nm。(3)配置聚甲基丙烯溶液酸甲酯共丙烯酸正丁酯,溶剂为氯苯,浓度为20mg/ml,采用旋涂法在电荷传输层1表面制备聚合物界面层,旋涂速度3000rpm,时间60s,经80℃退火20分钟,得到厚

度为15nm的聚合物界面层。

[0080]

(4)将1.2mol/l的mai,1.2mol/l的pbi2和0.06mol/l的macl溶解于混合溶剂(体积比为dmf/dmso/nmp=0.91:0.07:0.02)配置1.2mol/l的钙钛矿层前驱液,溶剂为dmf,采用旋涂法在聚合物界面层表面制备钙钛矿活性层,旋涂速度3000rpm,时间60s,经130℃退火20分钟,最终厚度为400nm的钙钛矿层。

[0081]

(5)配置聚甲基丙烯酸甲酯共丙烯酸正丁酯溶液,溶剂为氯苯,浓度为20mg/ml,采用旋涂法在钙钛矿层表面制备聚合物界面层,旋涂速度3000rpm,时间60s,经80℃退火20分钟,得到厚度为15nm的聚合物界面层。

[0082]

(6)称取72.3mg spiro-ometad,溶于1ml氯苯,分别加入17.5μl锂盐溶液(称取52mgli-tfsi,溶于100μl乙腈)和28.8μltbp,搅拌过夜得到澄清溶液,以3000rpm的旋涂速度制备电荷传输层2,旋涂时间30s,制备电荷传输层2。

[0083]

(7)制备金属ag电极层,在高真空(《5

×

10-4

pa)环境下,将金属ag蒸镀到表面,蒸速为厚度100nm。获得本发明的一种钙钛矿太阳能电池结构。

[0084]

(8)实施例2降低了制备聚合物界面层的旋涂速度,得到的聚合物界面层厚度增加,膜层均匀性降低。

[0085]

实施例3

[0086]

(1)以25mm厚的刚性fto玻璃为衬底,切割为4cm

×

4cm的电池基片,基片经蒸馏水、丙酮、乙醇、异丙醇依次超声洗涤之后备用。

[0087]

(2)取300μl异丙醇钛溶解于5ml乙醇溶液中,再加18μl浓盐酸,搅拌1.5h后取上层清液。在衬底表面旋涂致密层溶液,旋涂速度2000rpm,时间25s,100℃干燥15min。将tio2浆料、乙醇和松油醇按质量比1:4:1比例混合,搅拌2h后,静置取上层乳浊液,以2000rpm,25s旋涂介孔层溶液,100℃加热15min,500℃退火30min,制备电荷传输层1,厚度为50nm。(3)配置聚甲基丙烯溶液酸甲酯共丙烯酸正丁酯,溶剂为氯苯,浓度为20mg/ml,采用刮涂法在电荷传输层1表面制备聚合物界面层,刮涂速度12mm/s,经80℃退火20分钟,得到厚度为20nm的聚合物界面层。

[0088]

(4)将1.2mol/l的mai,1.2mol/l的pbi2和0.06mol/l的macl溶解于混合溶剂(体积比为dmf/dmso/nmp=0.91:0.07:0.02)配置1.2mol/l的钙钛矿层前驱液,溶剂为dmf,采用旋涂法在聚合物界面层表面制备钙钛矿活性层,旋涂速度3000rpm,时间60s,经130℃退火20分钟,最终厚度为400nm的钙钛矿层。

[0089]

(5)配置聚甲基丙烯溶液酸甲酯共丙烯酸正丁酯,溶剂为氯苯,浓度为20mg/ml,采用刮涂法在电荷传输层1表面制备聚合物界面层,刮涂速度12mm/s,经80℃退火20分钟,得到厚度为20nm的聚合物界面层。

[0090]

(6)称取72.3mg spiro-ometad,溶于1ml氯苯,分别加入17.5μl锂盐溶液(称取52mgli-tfsi,溶于100μl乙腈)和28.8μltbp,搅拌过夜得到澄清溶液,以3000rpm的旋涂速度制备电荷传输层2,旋涂时间30s,制备得到电荷传输层2。

[0091]

(7)制备金属ag电极层,在高真空(《5

×

10-4

pa)环境下,将金属ag蒸镀到表面,蒸速为厚度100nm。获得本发明的一种钙钛矿太阳能电池结构。

[0092]

(8)实施例3改用刮涂法制备聚合物界面层,得到的聚合物界面层厚度增加,膜层

均匀性降低。

[0093]

对比例1

[0094]

与实施例1相比,对比例取消了步骤(3)和(5),即直接在电荷传输层1表面制备钙钛矿层,在钙钛矿层表面直接制备电荷传输层2,得到无聚合物界面层的钙钛矿太阳能电池。

[0095]

用nrel校正的si电池调试光源密度为1个太阳光后,以450w氙灯为光源,通过一个am 1.5滤波器照射电池,用数字万用表记录电池的光电流-电压曲线。如图1所示,根据图1计算得到表中的参数。

[0096]

表1实施例中钙钛矿太阳能电池的性能参数

[0097]

参数实施例1实施例2实施例3对比例开路电压/v1.091.031.100.98短路电流ma/cm223.3222.0120.0218.09填充因子0.6280.5650.5900.533效率%15.9612.8012.989.42

[0098]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。