1.本发明涉及一种用于防爆门的防破片夹层及其制备方法,属于人防工程安全领域。

背景技术:

2.防爆门是具有抵抗一定条件下的爆炸冲击、能够耗散爆炸产生的冲击波压力、吸收破片冲击动能,阻止穿透,有效阻止爆炸危害延续免受爆炸波影响的一种抗爆防护设备。防爆门广泛应用于指挥室、人防工程、炸药库、易燃品仓库、车间、矿井等场所。特别是在人防工程中使用的防爆门,可以有效抗击和阻止爆炸所产生的冲击波,保护人们的生命财产安全。

3.传统的防爆门通常是采用钢筋混凝土或者钢结构制成,这种材质比较坚固耐用。传统的防爆门虽能对冲击波能进行有效的防护,但在爆炸过程中往往不只有冲击波,还伴随有高速破片的产生。对高速破片侵彻作用的防范机理与对爆轰波的防范机理不同,普通防爆门无法保证对高速破片有效的防护,因此需要研究一种用于防爆门的防破片夹层,以实现上述目的。

技术实现要素:

4.本发明的目的在于,提供一种用于防爆门的防破片夹层及其制备方法,以得到一种对高速破片有防护效果的防破片夹层。

5.为解决上述技术问题,本发明采用如下的技术方案:一种用于防爆门的防破片夹层,包括改性聚醚醚酮复合板、新型防破片布料和夹板,所述新型防破片布料包覆在改性聚醚醚酮复合板上,所述夹板夹在包覆有新型防破片布料的改性聚醚醚酮复合板的四个边角上,所述改性聚醚醚酮复合板包括混合粉和碳纤维布,所述每层碳纤维布的上方和下方均设置有一层混合粉。

6.上述用于防爆门的防破片夹层的制备方法,按照如下方法制备:

7.将聚醚醚酮粉末与超细腈纶纤维和超细氧化钪粉末充分混合得到混合粉,

8.将n层混合粉与n-1层碳纤维布按混合粉/碳纤维布/混合粉的顺序平铺在模具内,碳纤维布面密度为250~350g/m2,厚度约为0.167mm;

9.使用模压机对模具内铺设的混合粉和碳纤维布进行压制成型,得到改性聚醚醚酮复合板,压制时模压机的上模温度为395~410℃,模压机的下模温度为390~405℃,成型压力为4~8mpa,成型时间为5~15min;

10.以硼纤维为第一芯线,将膨体聚四氟乙烯纤维和凯夫拉纤维以相同的螺旋夹角同时包覆在第一芯线表面制备成包缠线;

11.以碳纤维为第二芯线,将超高分子量聚乙烯纤维以一定的螺旋夹角螺旋包覆在所述第二芯线表面,随后将聚乙烯醇纤维以一定的螺旋夹角包覆在第二芯线最外层,得到三层包芯线;

12.以所述包缠线为经线,所述三层包芯线为纬线,按照“三下一上”织法织成经纬密度为(120~145)*(70~90)的斜纹布,此斜纹布为所述新型防破片布料;

13.将新型防破片布料通过粘结剂包覆在所述改性聚醚醚酮复合板的外表面;

14.用夹板将包覆有新型防破片布料的改性聚醚醚酮复合板的四个边角固定住,得到用于防爆门的防破片夹层。

15.前述的这种用于防爆门的防破片夹层的制备方法,所述聚醚醚酮粉末与超细腈纶纤维的质量比为100:(20~30),聚醚醚酮粉末与超细氧化钪粉末的质量比为100:(10~15)。

16.前述的这种用于防爆门的防破片夹层的制备方法,所述膨体聚四氟乙烯纤维和凯夫拉纤维以5

°

~15

°

的螺旋夹角同时包覆在硼纤维表面制备成包缠线。

17.前述的这种用于防爆门的防破片夹层的制备方法,所述超高分子量聚乙烯纤维以5

°

~15

°

的螺旋夹角螺旋包覆在所述第二芯线表面。

18.前述的这种用于防爆门的防破片夹层的制备方法,所述聚乙烯醇纤维以50

°

~70

°

的螺旋夹角包覆在第二芯线最外层。

19.前述的这种用于防爆门的防破片夹层的制备方法,所述混合粉的层数n为5~10层,每层混合粉的厚度为5~10mm。

20.与现有技术相比,本发明用于防爆门的防破片夹层能有效防范高速破片对门体的侵彻作用;本发明用于防爆门的防破片夹层与传统钢铁材质防弹板相比,重量较轻且耐腐蚀性好,使用时更加轻便且使用寿命更长;本发明用于防爆门的防破片夹层的制备方法,可设计性强,可以根据设计需求改变第一模具和第二模具的形状,进而得到不同形状的防破片夹层。

附图说明

21.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的不当限制。在附图中:

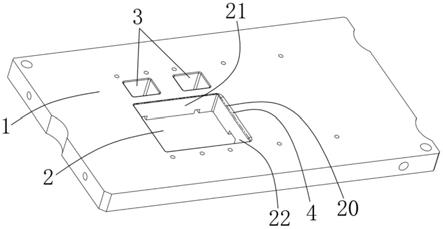

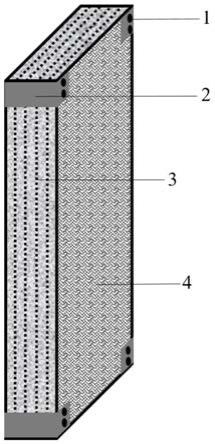

22.图1为用于防爆门的防破片夹层的结构示意图;

23.附图标记:1-铆钉,2-夹板,3-碳纤维布,4-新型防破片布料。

24.下面结合附图和具体实施方式对本发明作进一步的说明。

具体实施方式

25.为了使本技术领域的人员更好地理解本发明方案,下面结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

26.实施例1:

27.一种用于防爆门的防破片夹层,包括改性聚醚醚酮复合板、新型防破片布料4和夹板,所述新型防破片布料4包覆在改性聚醚醚酮复合板上,所述夹板夹在包覆有新型防破片布料4的改性聚醚醚酮复合板的四个边角上,所述改性聚醚醚酮复合板包括混合粉和碳纤维布3,所述每层碳纤维布3的上方和下方均设置有一层混合粉。

28.上述用于防爆门的防破片夹层的制备方法,按照如下方法制备:

29.将100kg聚醚醚酮粉末与30kg超细腈纶纤维和10kg超细氧化钪粉末充分混合得到

混合粉a;

30.将5层混合粉a与4层碳纤维布按混合粉a/碳纤维布/混合粉a的顺序平铺在模具内,其中每层混合粉a的厚度为7mm,碳纤维布面密度约为300g/m2,厚度约为0.167mm;

31.使用模压机对模具内铺设的混合粉和碳纤维布进行压制成型,得到改性聚醚醚酮复合板,压制时上模温度为395℃,下模温度为390℃,成型压力为5mpa,成型时间5min。

32.以硼纤维为芯线,将膨体聚四氟乙烯纤维和凯夫拉纤维以8

°

的螺旋夹角同时包覆在硼纤维表面制备成包缠线;

33.以碳纤维为芯线,将超高分子量聚乙烯纤维以8

°

的螺旋夹角螺旋包覆在芯线表面,随后将聚乙烯醇纤维以50

°

的螺旋夹角包覆在最外层制成三层包芯线;

34.以包缠线为经线,三层包芯线为纬线,按照“三下一上”织法织成经纬密度为120

×

70的斜纹布,此斜纹布为所述新型防破片布料4。

35.将新型防破片布料4通过粘结剂包覆在所述改性聚醚醚酮复合板的外表面;

36.通过铆钉1用夹板2将包覆有新型防破片布料4的改性聚醚醚酮复合板的四个边角固定住,得到用于防爆门的防破片夹层。

37.实施例2:

38.一种用于防爆门的防破片夹层,包括改性聚醚醚酮复合板、新型防破片布料4和夹板2,所述新型防破片布料4包覆在改性聚醚醚酮复合板上,所述夹板2夹在包覆有新型防破片布料4的改性聚醚醚酮复合板的四个边角上,所述改性聚醚醚酮复合板包括混合粉和碳纤维布3,所述每层碳纤维布3的上方和下方均设置有一层混合粉。

39.上述用于防爆门的防破片夹层的制备方法,按照如下方法制备:

40.将100kg聚醚醚酮粉末与20kg超细腈纶纤维和15kg超细氧化钪粉末充分混合得到混合粉a;

41.将7层混合粉a与6层碳纤维布按混合粉a/碳纤维布/混合粉a的顺序平铺在模具内,其中每层混合粉a的厚度为5mm,碳纤维布面密度约为300g/m2,厚度约为0.167mm;

42.使用模压机对模具内铺设的混合粉和碳纤维布进行压制成型得到改性聚醚醚酮复合板,压制时上模温度为400℃,下模温度为395℃,成型压力为4mpa,成型时间10min。

43.以硼纤维为芯线,将膨体聚四氟乙烯纤维和凯夫拉纤维以15

°

的螺旋夹角同时包覆在硼纤维表面制备成包缠线;

44.以碳纤维为芯线,将超高分子量聚乙烯纤维以10

°

的螺旋夹角螺旋包覆在芯线表面,随后将聚乙烯醇纤维以70

°

的螺旋夹角包覆在最外层制成三层包芯线;

45.以包缠线为经线,三层包芯线为纬线,按照“三下一上”织法织成经纬密度为145

×

90的斜纹布,此斜纹布为所述新型防破片布料4。

46.将新型防破片布料4通过粘结剂包覆在所述改性聚醚醚酮复合板的外表面;

47.通过铆钉1用夹板2将包覆有新型防破片布料4的改性聚醚醚酮复合板的四个边角固定住,得到用于防爆门的防破片夹层。

48.实施例3:

49.一种用于防爆门的防破片夹层,包括改性聚醚醚酮复合板、新型防破片布料4和夹板2,所述新型防破片布料4包覆在改性聚醚醚酮复合板上,所述夹板2夹在包覆有新型防破片布料4的改性聚醚醚酮复合板的四个边角上,所述改性聚醚醚酮复合板包括混合粉和碳

纤维布3,所述每层碳纤维布3的上方和下方均设置有一层混合粉。

50.上述用于防爆门的防破片夹层的制备方法,按照如下方法制备:

51.将100kg聚醚醚酮粉末与30kg超细腈纶纤维和15kg超细氧化钪粉末充分混合得到混合粉a;

52.将5层混合粉a与4层碳纤维布按混合粉a/碳纤维布/混合粉a的顺序平铺在模具内,其中每层混合粉a的厚度为10mm,碳纤维布面密度约为300g/m2,厚度约为0.167mm;

53.使用模压机对模具内铺设的混合粉和碳纤维布进行压制成型得到改性聚醚醚酮复合板,压制时上模温度为405℃,下模温度为400℃,成型压力为7mpa,成型时间10min。

54.以硼纤维为芯线,将膨体聚四氟乙烯纤维和凯夫拉纤维以5

°

的螺旋夹角同时包覆在硼纤维表面制备成包缠线;

55.以碳纤维为芯线,将超高分子量聚乙烯纤维以5

°

的螺旋夹角螺旋包覆在芯线表面,随后将聚乙烯醇纤维以60

°

的螺旋夹角包覆在最外层制成三层包芯线;

56.以包缠线为经线,三层包芯线为纬线,按照“三下一上”织法织成经纬密度为135

×

80的斜纹布,此斜纹布为所述新型防破片布料4。

57.将新型防破片布料4通过粘结剂包覆在所述改性聚醚醚酮复合板的外表面;

58.通过铆钉1用夹板2将包覆有新型防破片布料4的改性聚醚醚酮复合板的四个边角固定住,得到用于防爆门的防破片夹层。

59.实施例4:

60.一种用于防爆门的防破片夹层,包括改性聚醚醚酮复合板、新型防破片布料4和夹板2,所述新型防破片布料4包覆在改性聚醚醚酮复合板上,所述夹板2夹在包覆有新型防破片布料4的改性聚醚醚酮复合板的四个边角上,所述改性聚醚醚酮复合板包括混合粉和碳纤维布3,所述每层碳纤维布3的上方和下方均设置有一层混合粉。

61.上述用于防爆门的防破片夹层的制备方法,按照如下方法制备:

62.将100kg聚醚醚酮粉末与25kg超细腈纶纤维和10kg超细氧化钪粉末充分混合得到混合粉a;

63.将7层混合粉a与6层碳纤维布按混合粉a/碳纤维布/混合粉a的顺序平铺在模具内,其中每层混合粉a的厚度为8mm,碳纤维布面密度约为300g/m2,厚度约为0.167mm;

64.使用模压机对模具内铺设的混合粉和碳纤维布进行压制成型,得到改性聚醚醚酮复合板,压制时上模温度为410℃,下模温度为405℃,成型压力为8mpa,成型时间15min。

65.以硼纤维为芯线,将膨体聚四氟乙烯纤维和凯夫拉纤维以15

°

的螺旋夹角同时包覆在硼纤维表面制备成包缠线;

66.以碳纤维为芯线,将超高分子量聚乙烯纤维以15

°

的螺旋夹角螺旋包覆在芯线表面,随后将聚乙烯醇纤维以70

°

的螺旋夹角包覆在最外层制成三层包芯线;

67.以包缠线为经线,三层包芯线为纬线,按照“三下一上”织法织成经纬密度为145

×

90的斜纹布,此斜纹布为所述新型防破片布料4。

68.将新型防破片布料4通过粘结剂包覆在所述改性聚醚醚酮复合板的外表面;

69.通过铆钉1用夹板2将包覆有新型防破片布料4的改性聚醚醚酮复合板的四个边角固定住,得到用于防爆门的防破片夹层。

70.对上述实施例1~4所得产品的性能进行测试,测试内容包括:拉伸强度、拉伸模

量、弯曲强度、弯曲模量、冲击强度和巴氏硬度。

[0071][0072][0073]

由上表结果可见,本发明用于防爆门的防破片夹层,其拉伸强度、拉伸模量、弯曲强度、弯曲模量、冲击强度和巴氏硬度的指标完全符合相应的性能标准要求,使得用于防爆门的防破片夹层能有效防范高速破片对门体的侵彻作用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。