1.本发明涉及软体手指技术领域,尤其涉及一种基于变刚度与局部薄壁的分段弯曲软体手指及模具。

背景技术:

2.手指是人类探索世界、与世界互动的重要桥梁。一款性能优良的仿人机械手,可代替人类在多种复杂、危险的环境下作业,对人类生活的改变起到巨大的推动作用。区别于传统意义上的由刚性部件构成的刚性手指,其存在环境适应性差、人机交互不安全等弊端;基于硅胶材料制作的气动软体手指,灵活度高、柔顺性好、绿色环保,发展前景十分乐观,受到全世界科研机构和学者们的广泛关注。

3.然而不足的是,目前已有的气动软体手指仿人化程度较低,充气后大多只能实现单一(常曲率)弯曲,无法像人手指一样分段、分关节弯曲,这直接导致现存软体手指难以适应复杂多变的应用场景,很难代替人手完成大多数的日常工作。同时,软体手指由硅胶等柔性材料制成,在柔顺性好的同时也不可避免存在难以承重的缺点,在抓取大质量物体时具有很大困难。

4.经文献检索发现,申请号为201910201706.7的中国发明专利申请公开了一种多指节变刚度软体手指,该装置通过牵引绳线的方法驱动手指弯曲,通过变刚度技术增加手指刚度,然而一方面,通过绳线驱动的软体手指柔性顺较差,无法在关节处均匀弯曲;另一方面绳线驱动器的机械结构复杂,质量较大,不易于携带和运输。

5.又如申请号为202010774693.5的中国发明专利公开了一种利用巨电流变液方法实现分段弯曲的软体手指,意在通过施加电场,将不同位置的介电颗粒胶体从液态转变为固态,改变其不同位置的刚度从而实现手指的分段弯曲。但是该方案所需的介电颗粒胶体存在流变效应低下,刚度变化小的缺陷,现实中难以真正实现分段弯曲效果;同时该方案所需的介电颗粒胶体价格昂贵,实用性差,无法扩展到工业应用与生产,所需的“巨电流”电场驱动,也同样存在安全隐患。

6.因此,目前已有的软体手指或多或少存在分段弯曲效果不明显、机械结构复杂、无法应用于工业生产等问题。

技术实现要素:

7.有鉴于此,为了解决软体手指无法分段弯曲或分段弯曲效果较差、软体手指刚度较低无法抓取重物等问题,本发明的实施例提供了一种基于变刚度与局部薄壁的分段弯曲软体手指及模具。

8.本发明的实施例提供一种基于变刚度与局部薄壁的分段弯曲软体手指,包括:

9.截面为拱形的柱状手指腔体,其侧壁平面部分内部设有应变限制层、弧面部分内部设有纤维缠绕层,且所述手指腔体位于所述纤维缠绕层对应一侧沿着长度方向间隔设有至少三个壁厚减小的薄壁段;

10.以及与所述薄壁段数量相同的变刚度层,所有变刚度层设置于所述手指腔体位于所述应变限制层对应一侧,其中每一所述变刚度层与一所述薄壁段相对设置且跨过该薄壁段,控制各所述变刚度层的刚度不同以使所述手指腔体在各所述薄壁段的弯曲程度不同。

11.进一步地,所述手指腔体由内到外包括腔室层和外壁层,所述应变限制层和所述纤维缠绕层设置于所述腔室层外壁,所述薄壁段设置于所述外壁层上。

12.进一步地,所述腔室层截面为拱形,所述腔室层外壁平面部分设有多个平面凹槽、弧面部分设有螺旋沟槽,所述应变限制层由贴附于所述平面凹槽内的玻璃纤维构成,所述纤维缠绕层由缠绕于所述螺旋沟槽内的纤维线构成。

13.进一步地,所述手指腔体的一端设有充气口。

14.进一步地,所述变刚度层包括容置腔体及设置于所述容置腔体内部的孔隙率可变材料,所述容置腔体设有气管,所述变刚度层刚度的大小受控于所述容置腔体内的负压大小。

15.进一步地,所述容置腔体包括上端开口的下腔体及与所述下腔体上端口密封连接的密封上盖。

16.进一步地,所述孔隙率可变材料为层叠设置的不可伸缩柔性片或堆叠设置的不可伸缩柔性条。

17.进一步地,所述孔隙率可变材料为填充于所述容置腔体内的颗粒物。

18.本发明的实施例提供的一种基于变刚度与局部薄壁的分段弯曲软体手指的技术方案带来的有益效果是:

19.采用局部薄壁结构,且在薄壁段相对位置设置变刚度层,通过变刚度层变硬来抵消薄壁段的弯曲力矩,实现手指腔体的分段弯曲,薄壁段模拟手指关节,薄壁段之间的部分模拟手指骨骼,弯曲时更接近真实人手,分段弯曲效果明显,可以适应复杂多变的应用场景,代替人手完成大多数的日常工作。

20.通过调控变刚度层的刚度进而控制手指不同段的弯曲情况,同时兼有增加手指整体刚度,可增加提升重物的能力;通过对变刚度层负压吸气,使变刚度层内孔隙率可变材料相互堆叠挤压,进而实现软体手指结构的刚度可控。

21.另外本发明的实施例还提供了上述基于变刚度与局部薄壁的分段弯曲软体手指的模具,包括第一模具和第二模具;

22.所述第一模具包括第一主模具、第一模具盖和腔棒,其中所述第一主模具一侧开口且该侧开口被所述第一模具盖盖合,使所述第一主模具和所述第一模具盖之间形成拱形柱状内腔,所述腔棒置于该拱形柱状内腔内部;

23.所述第二模具包括第二主模具和第二模具盖,所述第二主模具一侧开口且该侧开口被所述第二模具盖盖合,所述第二主模具的内腔为弧形柱状且内壁沿着轴向设有多个拱形凸起。

24.进一步地,所述第一主模具的内壁设有螺纹,所述第一模具盖的内壁设有多个凸条。

25.本发明的实施例提供的基于变刚度与局部薄壁的分段弯曲软体手指的模具的技术方案带来的有益效果是:利用变刚度技术,结合创新性的局部手指薄壁设计,通过第一模具和第二模具注塑成型制作出分段弯曲效果明显、手指整体刚度增加、提升重物的能力增

加的软体手指。

附图说明

26.图1是本发明一种基于变刚度与局部薄壁的分段弯曲软体手指的立体图;

27.图2是本发明一种基于变刚度与局部薄壁的分段弯曲软体手指的剖视图;

28.图3是图1中手指腔体1的示意图;

29.图4是本发明一种基于变刚度与局部薄壁的分段弯曲软体手指的一种弯曲状态图;

30.图5是本发明一种基于变刚度与局部薄壁的分段弯曲软体手指的另一种弯曲状态图;

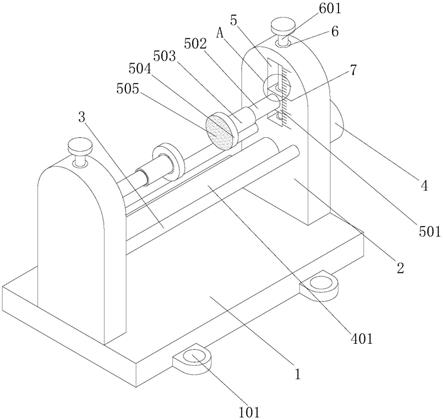

31.图6是第一模具的爆炸图;

32.图7是图6中第一主模具301的示意图;

33.图8是图6中第一模具盖302的示意图;

34.图9是图2中腔室层105的示意图;

35.图10是第二模具的爆炸图;

36.图11是图10中第二主模具401的示意图。

37.图中:1-手指腔体、101-薄壁段、102-充气口、103-纤维缠绕层、104-应变限制层、105-腔室层、105a-螺旋沟槽、105b-平面凹槽、106-外壁层、2-变刚度层、201-容置腔体、202-孔隙率可变材料、3-第一模具、301-第一主模具、301a-螺纹、302-第一模具盖、302a-凸条、303-腔棒、4-第二模具、401-第二主模具、402-第二模具盖。

具体实施方式

38.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地描述。

39.请参考图1和2,本发明的实施例提供了一种基于变刚度与局部薄壁的分段弯曲软体手指,包括手指腔体1和多个变刚度层2。

40.其中,请参考图3,所述手指腔体1为柱状结构,其截面形状为拱形,接近真实手指的形状。所述手指腔体1内部为密封腔体,其一端设有充气口102,用以对所述手指腔体1内部充气。

41.所述手指腔体1侧壁内部相对两侧分别设有应变限制层104和纤维缠绕层103,且所述手指腔体1位于所述纤维缠绕层103对应一侧沿着长度方向间隔设有多个壁厚减小的薄壁段102。

42.具体的,所述手指腔体1由内到外包括腔室层105和外壁层106,所述外壁层106包裹所述腔室层105。所述应变限制层104和所述纤维缠绕层103设置于所述腔室层105外壁。所述腔室层105的截面形状为拱形,所述应变限制层104设置于所述腔室层105侧壁平面部分,同时所述纤维缠绕层103设置于所述腔室层105侧壁的弧面部分。

43.这里所述应变限制层104为玻璃纤维,所述纤维缠绕层103为纤维线。所述腔室层105的外壁弧面部分设有螺旋沟槽105a、平面部分设有平面凹槽105b,所述应变限制层104直接贴附于所述平面凹槽105内,所述纤维缠绕层103由缠绕于所述螺旋沟槽105a内的纤维

线构成。

44.所述薄壁段101设置于所述外壁层106上,所述外壁层106的厚度不均匀,多个所述薄壁段101设置于所述外壁层106表面,每一所述薄壁段101相对其两端的外壁层部分凹陷。所述薄壁段101在所述手指腔体1充气时容易弯曲,用以模拟真实手指的关节部分;而相邻两所述薄壁段101之间的手指腔体1部分壁厚较厚不易弯曲,用以模拟真实手指的骨骼部分。关于所述薄壁段101的数量可以根据实际应用场景进行设置,可以不做限制。优选的,所述薄壁段101的数量设置为三个,更接近真实手指的结构。

45.请参考图1和2,所述变刚度层2的数量与所述薄壁段101的数量相同,所有变刚度层2均设置于所述手指腔体1位于所述应变限制层104对应一侧,所有变刚度层2与所有薄壁段101一一对应设置。这里每一所述变刚度层2与所述手指腔体1的外壁粘接,并与一所述薄壁段101相对设置且跨过该薄壁段101,使所述变刚度层2的长度应该覆盖其对应的所述薄壁段101。

46.所述变刚度层2包括容置腔体201及设置于所述容置腔体201内部的孔隙率可变材料202。所述容置腔体201由下腔体和腔体封盖组成,所述下腔体上端开口的矩形槽体,且所述腔体封盖与所述下腔体上端口盖合并粘接连接。所述容置腔体201还设有气管,通过气管对所述容置腔体201内部吸气,使所述容置腔体201内部处于负压,进而改变所述孔隙率可变材料202的密实程度,使所述变刚度层2刚度的大小受控于所述容置腔体201内的负压大小。

47.关于所述孔隙率可变材料202可以有多种选择,首先所述孔隙率可变材料202可以为层叠设置的不可伸缩柔性片或堆叠设置的不可伸缩柔性条。其中不可伸缩柔性片包括且不限于纸片、塑料片等,不可伸缩柔性条包括且不限于纸条、塑料条等。不可伸缩柔性片和不可伸缩柔性条互相堆叠压紧,负压的程度不同,刚度的大小就不同,从而实现刚度的调节。

48.其次所述孔隙率可变材料202还可以为填充于所述容置腔体内的颗粒物。颗粒物包括且不限于大米粒、咖啡豆等颗粒物,受负压作用颗粒物之间的间隙较小,负压的程度不同,颗粒物之间的密实程度不同,刚度的大小就不同,同样可以实现刚度的调节。

49.请参考图4和5,基于变刚度与局部薄壁的分段弯曲软体手指在使用时,通过对所述手指腔体1充气使其完全,对所述变刚度层2抽气使其刚度改变。在每一所述薄壁段101位置,所述变刚度层2对所述薄壁段101处弯矩产生抵消作用,所述变刚度层2刚度越大抵消程度越明显,这样可分别控制每一所述变刚度层2的刚度大小,进而实现对应位置的薄壁段101的弯曲曲率,这样通过控制各所述变刚度层2的刚度不同以使所述手指腔体1在各所述薄壁段101的弯曲程度不同,符合真实人手的“骨骼-关节”连接关系。如图4中最前端的薄壁段101弯曲,而后端的两薄壁段101直立。如图5中,中间的薄壁段101弯曲,而两端的两薄壁段101直立。可以理解的是,该软体手指的弯曲状态还有多种,这里仅仅是做示例性说明。

50.上述基于变刚度与局部薄壁的分段弯曲软体手指壁厚不均匀,只需要充入较小气压,则薄壁段101位置就可以弯曲较大角度,而薄壁段101两端的壁厚较厚部分弯曲角度就很小,且由于充入的气压较小,所以在相同弯曲角的情况下,手指向外的输出力(弯曲力)也是小的,这样所述变刚度层2提供的抵抗力就几乎可以更好抵消所述薄壁段101的弯曲力,可以实现很好的分段弯曲效果。同时采用单气管对所述手指腔体充气下可实现分段弯曲,

该方法与多气管充气法具有本质上的不同,节约了成本,更具有经济性,减少气路的复杂度,更为简便。

51.另外本发明的实施例还提供了上述基于变刚度与局部薄壁的分段弯曲软体手指的模具,具体包括第一模具3和第二模具4

52.请参考图6、7和8,所述第一模具3用于制作腔室层105,具体以硅胶为材料注塑形成腔室层105,然后在所述腔室层105外壁的一侧贴附应变限制层104,并在所述腔室层105外壁其他部分设置纤维缠绕层103。

53.所述第一模具3包括第一主模具301、第一模具盖302和腔棒303。在所述腔室层注塑成型前先将所述第一主模具301和所述第一模具盖302拼接形成第一模具外壳,第一模具外壳内部形成拱形柱状腔体,然后将所述腔棒303竖直插入所述第一模具外壳内,之后由所述第一模具3上端的开口倒入硅胶,硅胶可以选择美国smooth-on公司生产的型号为econflex00-10的硅胶,硅胶固化后即形成所述腔室层105。

54.由于所述腔棒303的存在,所述腔室层105两端开口、内部形成与腔棒303形状相同的腔体。且所述腔棒303上端设置为缩径结构,使所述腔室层105端部形成充气口102。为方便脱模,在所述第一模具盖302背部设计有拱形拉手,为脱模时提供着力点,且在注塑前先在所述第一模具3内壁均匀涂抹凡士林润滑剂。

55.请参考图7和8,另外为了便于应变限制层104和所述纤维缠绕层103的布置,所述第一主模具301的内壁设有螺纹301a,所述第一模具盖302内壁沿着竖直方向设有多个间隔的凸条302a,这样所述腔室层105成型后,所述腔室层105外壁平面部分形成多个平面凹槽105b,外壁弧面部分设有螺纹沟槽105a。将玻璃纤维贴入各所述平面凹槽105b形成所述应变限制层104。然后在所述螺纹沟槽105a内缠绕纤维线即形成纤维缠绕层103。

56.请参考图10和11,所述第二模具用于对所述腔室层105表面进行注塑形成所述外壁层106。即将所述腔室层105置于第二模具4内通过硅胶注塑,在所述腔室层105的外部形成外壁层106,所述外壁层106上设有多个壁厚减小的薄壁段101。

57.所述第二模具4由第二主模具401和第二模具盖402组成,所述第二主模具401和所述第二模具盖402拼接形成第二模具4,所述第二主模具401的内壁沿着轴向方向设有多个拱形凸起401a。同时第二模具4内部形成拱形柱状腔体,所述第二模具4的内腔同样为拱形柱,且稍微大于所述第一模具3外壳的内腔。在所述第二模具4内放入腔室层105后对所述第二模具4内浇入硅胶,在所述腔室层105表面注塑形成外壁层106,所述外壁层106上各所述拱形凸起401a对应位置形成所述薄壁段101,完成所述手指腔体1的制作。所述腔室层105外壁上的应变限制层104和纤维缠绕层103均被填充入所述手指腔体1的侧壁。

58.最后制作与所述薄壁段101数量相同的变刚度层2并将所述变刚度层2粘接于所述手指腔体1上所述应变限制层104对应一侧。具体的,首先通过注塑形成下腔体和腔体封盖,所述下腔体为矩形槽结构,在所述下腔体内布置孔隙率可变材料202,然后将腔体封盖与所述下腔体密封形成所述容置腔体201。然后对所述容置腔体201开孔并在开孔处粘接气管,形成所述变刚度层2。重复上述步骤完成所有变刚度层2,然后在每一所述薄壁段101相对位置粘接一所述变刚度层2,即完成上述基于变刚度与局部薄壁的分段弯曲软体手指的制作。

59.在本文中,所涉及的前、后、上、下等方位词是以附图中零部件位于图中以及零部件相互之间的位置来定义的,只是为了表达技术方案的清楚及方便。应当理解,所述方位词

的使用不应限制本技术请求保护的范围。

60.在不冲突的情况下,本文中上述实施例及实施例中的特征可以相互结合。

61.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。