1.本发明涉及保温管生产设备技术领域,特别涉及一种保温管连续生产加工设备。

背景技术:

2.传统的热力管道,一般由钢质工作内管、防腐层、保温层和保护层构成,目前热力管道的生产方法为:在单根经防腐处理过的钢管直管外套装防护外管,并在钢管直管和防护外管之间安装支架,以维持钢管直管和防护外管之间的同轴状态,然后灌注保温层,由于现有热力管道的结构特点,每次只能生产一段直管,在生产安装的时候,采用现场逐段焊接的方式连接,目前,市面上出现了一些以塑料管道作为工作内管的保温管,但其仅仅是采用塑胶管道代替了钢质工作内管,其生产工艺和施工安装工艺没有根本性的改变,由于现有的热力管道均采用在工作内管与防护外层之间灌装发泡材料形成保温层的生产方式,其生产得到的热力管道的长度受到限制,即由于保温层无法实现连续生产,进而导致热力管道无法实现连续生产,逐段生产的热力管道在施工安装的时候需要逐段安装,不仅导致生产效率低下,而且导致施工安装效率也较低,且各段热力管道之间的众多连接点造成了系统的安全隐患。公开号为cn213055733u的中国实用新型专利公开了一种保温管生产设备,包括对拉板,对拉板上设有穿线槽,穿线槽内设有对拉杆,相对两对拉板之间通过对拉杆对拉连接,对拉杆的两端连接有螺母,对拉板的内侧设有u形截面的环形套,环形套内设有密封压件,螺栓穿过对拉板、环形套与密封压件连接,密封压件的内外侧均设有密封圈i,该现有技术将对拉板和环形套改为组合连接的方式,根据不同种类的保温管,可以更换环形套,以适用不同的保温管,环形套和密封压件改为组合连接的方式,根据不同的保温层结构,可以更换密封压件,提高适用度和使用率,但是该现有技术生产的保温管仍然补不能实现连续生产,其生产效率会受到较大限制,因此,本发明提供一种保温管连续生产加工设备,在生产过程中,对钢管进行旋转向前输送,同时对内衬钢管进行防腐剂的涂抹,保温材料的缠绕和防水涂层的涂抹,结构巧妙,自动化程度高,大大提高了保温管的生产效率。

技术实现要素:

3.针对上述技术问题,本发明采用的技术方案为:一种保温管连续生产加工设备,包括传送组件、加热组件、缠绕涂抹组件、机架和动力组件,所述的传送组件、加热组件、缠绕涂抹组件和动力组件固定安装在机架上,所述的传送组件上设有内衬钢管,传送组件用于驱动内衬钢管旋转前进;所述的加热组件设置在传送组件和缠绕涂抹组件之间,加热组件用于对内衬钢管进行加热;所述的缠绕涂抹组件用于向内衬钢管外壁涂抹防腐剂、将保温材料缠绕在内衬钢管上,同时向保温材料的外侧涂抹防水涂层,所述的动力组件用于同时驱动传送组件和缠绕涂抹组件运动。

4.所述的动力组件包括电机,所述的电机固定安装在动力支架下方,所述的动力支架固定安装在机架上,所述的电机的输出轴通过联轴器与第一转轴固定连接,所述的第一转轴转动安装在双头轴承座的第一端,所述的第一转轴与传送组件固定连接,所述的双头

轴承座的第二端上转动安装有第二转轴,所述的双头轴承座固定安装在动力支架上,所述的第一转轴上同轴固定安装有第一带轮,所述的第二转轴上同轴固定安装有第二带轮,所述的第一带轮与第二带轮通过第一皮带形成带传动,所述的第二转轴的两端分别同轴固定安装有第一驱动齿轮和第二驱动齿轮,同时第二转轴上还同轴固定安装有第三带轮,所述的第三带轮通过第二皮带与缠绕涂抹组件形成带传动,所述的第一驱动齿轮和第二驱动齿轮同时与缠绕涂抹组件形成齿轮传动。

5.进一步的,所述的传送组件包括两个立板,所述的两个立板固定安装在机架上,每个立板的顶端分别固定安装有一个支撑板,两个支撑板相对的一面与各自固定连接的立板之间的夹角大于180

°

,所述的支撑板上设有多个滚球座,设置在支撑板上的滚球座上方的一面上转动安装有多个滚珠,多个滚球座上的滚珠上放置有内衬钢管,所述的支撑板上方设有至少两个压板,所述的压板上设有多个滚球座,设置在压板上的滚球座的下表面上转动安装有滚珠,所述的压板为拱形,所述的压板的两端位于两个立板的两侧,所述的压板的两端滑动安装在导向杆上,所述的导向杆的下端通过固定板固定安装在机架上,所述的导向杆的上端固定安装有挡板,所述的挡板和压板端部之间设有与导向杆同轴的弹簧,所述的两个立板上固定安装有第一支座,所述的第一支座上转动安装有第一转轮,所述的第一转轮同轴固定安装在第一转轴上,所述的第一支座上还转动安装有第二转轮,所述的第一转轮驱动第二转轮转动,所述的第二转轮与内衬钢管的表面接触,第二转轮为橡胶材质,第二转轮轴线与内衬钢管轴线平行,第二转轮驱动内衬钢管绕内衬钢管自身轴线转动。

6.进一步的,所述的传送组件还包括连杆,所述的连杆的第一端转动安装在第二转轮上,所述的连杆的第二端转动安装在第一转轮上,所述的连杆与第一转轮和第二转轮圆心的连线平行但不重合。

7.进一步的,所述的第二转轮和第一转轮外侧设有皮带,所述的第一转轮通过皮带与第二转轮形成带传动。

8.进一步的,所述的第二转轮上同轴固定安装有第一锥齿轮,所述的第一支座上固定安装有第二支座,所述的第二支座上转动安装有第三转轴,所述的第三转轴的第一端同轴固定安装有第二锥齿轮,所述的第二锥齿轮与第一锥齿轮形成锥齿轮配合,所述的第三转轴的第二端同轴固定安装有第五带轮,所述的第二支座上还转动安装有第六带轮,所述的第六带轮用过第三皮带与第五带轮形成带传动,所述的第六带轮上同轴固定安装有第三驱动齿轮,所述的第三驱动齿轮与传动齿轮形成齿轮传动,所述的传动齿轮同轴固定安装在齿轮轴上,所述的齿轮轴转动安装在轴承座上,所述的轴承座固定安装在安装板上,所述的轴承座和安装板中部设有缺口,所述的齿轮轴上还同轴固定安装有第一输送轮,第一输送轮为橡胶材质,所述的第一输送轮通过轴承座和安装板上的缺口与内衬钢管接触,第一输送轮用于驱动内衬钢管在内衬钢管轴线方向运动。

9.进一步的,所述的加热组件包括电磁圈,所述的电磁圈与内衬钢管同轴,电磁圈固定安装在安装圆环上,所述的安装圆环固定安装在安装支架上,所述的电磁圈与感应加热机电性连接,所述的感应加热机固定安装在安装支架上,所述的安装支架固定安装在机架上。

10.进一步的,所述的缠绕涂抹组件包括保温材料卷,所述的保温材料卷转动安装在机架上,所述的保温材料卷的活动端固定安装在内衬钢管上,所述的内衬钢管与保温材料

卷的端面之间形成的锐角设置为5

°‑

15

°

。

11.进一步的,所述的缠绕涂抹组件还包括第一固定环和第二固定环,所述的第一固定环和第二固定环分别同轴设置在内衬钢管外侧,所述的保温材料卷设置在第一固定环和第二固定环之间,所述的第一固定环内圈转动安装有第一转环,所述的第二固定环内圈转动安装有第二转环,所述的第一转环上圆周均匀设有多个出料孔,第一转环与第一齿环同轴固定连接,所述的第二转环上圆周均匀设有多个涂抹头,所述的第二转环与第二齿环同轴固定连接,所述的第一固定环与第一转环、第二固定环与第二转环均形成密闭空间,所述的第一固定环和第二固定环分别通过固定环支座固定安装在机架上,所述的第一转环和第二转环上分别圆周均匀设有多个刮板,所述的第一固定环和第二固定环分别通过第二输送管和第三连接管与第一泵壳和第二泵壳连通,所述的第一泵壳和第二泵壳分别通过第一输送管和第四连接管与防腐剂储存罐和防水涂层储存罐连通,所述的第一齿环与第一驱动齿轮形成齿轮传动,所述的第二齿环与第二驱动齿轮形成齿轮传动,所述的第一泵壳和第二泵壳内部分别转动安装有叶轮,两个叶轮同轴固定安装在第四转轴的两端,所述的第四转轴上同轴固定安装有第四带轮,所述的第四带轮通过第二皮带与第三带轮形成带传动,所述的防腐剂储存罐和防水涂层储存罐固定安装在机架上,所述的防腐剂储存罐内部存放有防腐剂,所述的防水涂层储存罐内部存放有液态的防水涂层。

12.本发明与现有技术相比的有益效果是:(1)本发明设置的传送组件能够在单一动力源的驱动下同时实现内衬钢管的旋转和前进,结构巧妙,输送过程稳定性高;(2)本发明设置的缠绕涂抹组件在内衬钢管旋转输送的同时将防腐剂和防水涂层涂到钢管内衬和保温材料外侧,同时完成多个工步,自动化程度高,大大提高了工作效率;(3)本发明设置的动力组件同时驱动传送组件和缠绕涂抹组件,使本发明的集成化程度更高,节省了本发明的生产制造成本。

附图说明

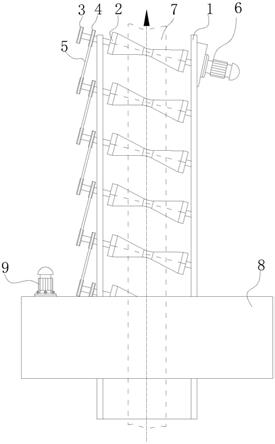

13.图1为本发明整体结构示意图(左前视角度)。

14.图2为本发明整体结构示意图(右前视角度)。

15.图3为本发明整体结构示意图(后视角度)。

16.图4为图3中a处的局部结构放大示意图。

17.图5为本发明整体结构示意图(俯视角度)。

18.图6为本发明传送组件结构示意图(后视角度)。

19.图7为本发明传送组件结构示意图(左视角度)。

20.图8为本发明传送组件结构示意图(俯视角度)。

21.图9为本发明缠绕涂抹组件结构示意图(正视角度)。

22.图10为本发明缠绕涂抹组件中第一固定环和第二固定环部分剖切后的局部结构示意图(俯视角度)。

23.图11为图10中去掉第一泵壳和第二泵壳后的局部结构示意图(右视角度)。

24.附图标号:101-内衬钢管;102-传送组件;103-加热组件;104-缠绕涂抹组件;105-机架;106-动力组件;107-动力支架;108-电机;109-联轴器;110-第一带轮;111-第一皮带;112-第一转轴;113-双头轴承座;114-第一驱动齿轮;115-第二带轮;116-第二转轴;117-第

二驱动齿轮;118-第三带轮;119-第二皮带;120-第四带轮;121-电磁圈;122-安装圆环;123-感应加热机;124-安装支架;125-固定板;126-导向杆;127-弹簧;128-挡板;129-立板;130-支撑板;131-滚球座;132-压板;133-安装板;134-第一支座;135-第一转轮;136-连杆;137-第二转轮;138-滚珠;139-第一锥齿轮;140-第二锥齿轮;141-第三转轴;142-第二支座;143-第五带轮;144-第三皮带;145-第六带轮;146-第三驱动齿轮;147-传动齿轮;148-轴承座;149-齿轮轴;150-第一输送轮;151-防腐剂储存罐;152-第一输送管;153-第一泵壳;154-第二输送管;155-第一固定环;156-第一齿环;157-保温材料卷;158-第二齿环;159-第二固定环;160-固定环支座;161-第三连接管;162-第二泵壳;163-第四连接管;164-防水涂层储存罐;165-第一转环;166-刮板;167-出料孔;168-第二转环;169-涂抹头;170-叶轮;171-第四转轴。

具体实施方式

25.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

26.其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

27.实施例:如图1、图2、图9所示,一种保温管连续生产加工设备,包括内衬钢管101、传送组件102、加热组件103、缠绕涂抹组件104、机架105和动力组件106,机架105为该加工设备提供了安装基础,传送组件102、加热组件103、缠绕涂抹组件104和动力组件106固定安装在机架105上,传送组件102用于驱动内衬钢管101同时实现绕自身轴线的转动和自身轴线方向上的前进,加热组件103同轴设置在内衬钢管101的外侧,加热组件103用于对内衬钢管101进行加热,缠绕涂抹组件104用于实现将防腐剂涂抹在内衬钢管101上、将保温材料卷157缠绕在内衬钢管101外侧以及将液态防水涂层涂抹在保温材料卷157外侧,动力组件106用于同时驱动传送组件102和缠绕涂抹组件104运动。

28.如图2、图3、图4、图5所示,动力组件106包括动力支架107、电机108、联轴器109、第一带轮110、第一皮带111、第一转轴112、双头轴承座113、第一驱动齿轮114、第二带轮115、第二转轴116、第二驱动齿轮117、第三带轮118和第二皮带119,动力支架107固定安装在机架105上,电机108固定安装在动力支架107下方,电机108的输出轴通过联轴器109与第一转轴112同轴固定连接,第一转轴112转动安装在双头轴承座113的第一端,双头轴承座113固定安装在动力支架107上,双头轴承座113的两端分别位于动力支架107的上下两侧,第一转轴112上还同轴固定安装有第一带轮110,第一带轮110通过第一皮带111与第二带轮115形成带传动,第二带轮115同轴固定安装在第二转轴116上,第二转轴116转动安装在双头轴承座113的第二端,第二转轴116的两端分别同轴固定安装有第一驱动齿轮114和第二驱动齿轮117,第一驱动齿轮114和第二驱动齿轮117同时与缠绕涂抹组件104形成齿轮传动,第二转轴116上还同轴固定安装有第三带轮118,第三带轮118通过第二皮带119与缠绕涂抹组件104形成带传动,第一转轴112与传送组件102固定连接。

29.如图1、图2、图6、图7、图8所示,传送组件102包括固定板125、导向杆126、弹簧127、挡板128、立板129、支撑板130、滚球座131、压板132、安装板133、第一支座134、第一转轮

135、连杆136、第二转轮137、滚珠138、第一锥齿轮139、第二锥齿轮140、第三转轴141、第二支座142、第五带轮143、第三皮带144、第六带轮145、第三驱动齿轮146、传动齿轮147、轴承座148、齿轮轴149和第一输送轮150,立板129有两个,两个立板129互相平行同时固定安装在机架105上,两个立板129上端分别固定安装有支撑板130,两个支撑板130相对的一面与各自固定连接的立板129之间的角度大于180

°

,支撑板130上固定安装有多个滚球座131,安装在支撑板130上的滚球座131的上表面上转动安装有多个滚珠138,内衬钢管101放置在多个滚珠138上,立板129的上方设有多个压板132,本实施例中压板132的数量为两个,压板132为拱形,压板132的两端设置在两个立板129的两侧,压板132的两端分别滑动安装在导向杆126上,导向杆126下端固定安装在固定板125上,固定板125固定安装在机架105上,导向杆126的上端固定安装有挡板128,弹簧127的第一端固定安装在压板132的端部,弹簧127的第二端固定安装在挡板128上,弹簧127与导向杆126同轴,两个压板132的顶端上固定安装有安装板133,安装板133上设有多个滚球座131,位于安装板133上的滚球座131的下表面上转动安装有多个滚珠138,压板132通过滚球座131上的滚珠138实现内衬钢管101的压紧和固定,两个立板129之间固定安装有第一支座134,第一支座134上转动安装有第一转轮135,第一转轮135同轴固定安装在第一转轴112上,第一支座134上还转动安装有第二转轮137,连杆136的第一端转动安装在第一转轮135上,连杆136的第二端转动安装在第二转轮137上,连杆136与第一转轮135和第二转轮137的圆心连线平行但不重合,第二转轮137为橡胶材质,第二转轮137轴线与内衬钢管101轴线平行,第二转轮137与内衬钢管101接触,第二转轮137驱动内衬钢管101绕自身轴线转动,第二转轮137上同轴固定安装有第一锥齿轮139,第一锥齿轮139与第二锥齿轮140形成锥齿轮传动,第二锥齿轮140同轴固定安装在第三转轴141的第一端,第三转轴141转动安装在第二支座142上,第二支座142固定安装在第一支座134上,第三转轴141的第二端同轴固定安装有第五带轮143,第五带轮143通过第三皮带144与第六带轮145形成带传动,第六带轮145转动安装在第二支座142上,第六带轮145上同轴固定安装有第三驱动齿轮146,第三驱动齿轮146与传动齿轮147形成齿轮传动,传动齿轮147同轴固定安装在齿轮轴149上,齿轮轴149转动安装在轴承座148上,轴承座148固定安装在安装板133上,齿轮轴149上还同轴固定安装有第一输送轮150,第一输送轮150为橡胶材质,轴承座148和安装板133中部设有缺口,第一输送轮150在缺口位置与内衬钢管101接触,第一输送轮150用于驱动内衬钢管101在内衬钢管101轴线方向上滑动。

30.如图1、图2、图5所示。加热组件103设置在传送组件102和缠绕涂抹组件104之间,加热组件103包括电磁圈121、安装圆环122、感应加热机123和安装支架124,安装支架124固定安装在机架105上,安装支架124上固定安装有感应加热机123和安装圆环122,安装圆环122上固定安装有电磁圈121,电磁圈121设置在内衬钢管101外侧,电磁圈121与内衬钢管101同轴,感应加热机123与电磁圈121电性连接,电磁圈121用于为内衬钢管101加热。

31.如图1、图2、图9、图10、图11所示,缠绕涂抹组件104包括第四带轮120、防腐剂储存罐151、第一输送管152、第一泵壳153、第二输送管154、第一固定环155、第一齿环156、保温材料卷157、第二齿环158、第二固定环159、固定环支座160、第三连接管161、第二泵壳162、第四连接管163、防水涂层储存罐164、第一转环165、刮板166、出料孔167、第二转环168、涂抹头169、叶轮170和第四转轴171,第一固定环155和第二固定环159同轴设置在内衬钢管101外侧,第一固定环155和第二固定环159分别通过固定环支座160固定安装在机架105上,

第一固定环155和第二固定环159之间的机架105上转动安装有保温材料卷157,保温材料卷157的活动端固定安装在内衬钢管101上,保温材料卷157的端面与内衬钢管101的端面之间的夹角为5

°‑

15

°

,本实施例中设置为10

°

,第一固定环155内部转动安装有第一转环165,第一转环165同轴转动安装在内衬钢管101上,第一固定环155与第一转环165形成密封空间,第一转环165上圆周均匀安装有多个出料孔167,第一转环165上圆周均匀安装有多个刮板166,第一转环165上同轴固定安装有出料孔167,出料孔167与第一驱动齿轮114形成齿轮传动,第二固定环159内部转动安装有第二转环168,第二转环168上圆周均匀安装有多个涂抹头169,同时第二转环168上圆周均匀安装有多个刮板166,第二固定环159与第二转环168形成密封空间,第二转环168上同轴固定安装有第二齿环158,第二齿环158与第二驱动齿轮117形成齿轮传动,第二输送管154的第一端与第一固定环155内部连通,第二输送管154的第二端与第一泵壳153内部连通,第一输送管152的第一端与第一泵壳153内部连通,第一输送管152的第二端与防腐剂储存罐151内部连通,防腐剂储存罐151用于储存防腐剂,第三连接管161的第一端与第二固定环159内部连通,第三连接管161的第二端与第二泵壳162内部连通,第四连接管163的第一端与第二泵壳162内部连通,第四连接管163的第二端与防水涂层储存罐164内部连通,防水涂层储存罐164用于储存液态防水涂层,第一泵壳153和第二泵壳162内部均转动安装有叶轮170,两个叶轮170同轴固定安装在第四转轴171的两端,第四转轴171上同轴固定安装有第四带轮120,第四带轮120通过第二皮带119与第三带轮118形成带传动。

32.本发明公开的一种保温管连续生产加工设备的工作原理为:首先启动电机108,电机108通过联轴器109驱动第一转轴112转动,第一转轴112驱动传送组件102运动,同时第一转轴112带动第一带轮110转动,第一带轮110通过第一皮带111驱动第二带轮115转动,第二带轮115带动第二转轴116在双头轴承座113上转动,由于第二转轴116上同轴固定安装有第一驱动齿轮114、第二驱动齿轮117和第三带轮118,因此第一驱动齿轮114、第二驱动齿轮117和第三带轮118随着第二转轴116同步转动,转动过程中第一驱动齿轮114和第二驱动齿轮117与缠绕涂抹组件104形成齿轮传动,第三带轮118与缠绕涂抹组件104形成带传动。

33.(1)传送组件102的工作原理为:由于第一转轮135同轴固定安装在第一转轴112上,随着第一转轴112的转动,第一转轮135同步转动,在第一转轮135转动过程中通过连杆136驱动第二转轮137转动,第二转轮137带动第一锥齿轮139同步转动,第二转轮137与放置在支撑板130和压板132之间的内衬钢管101接触,第二转轮137驱动内衬钢管101绕自身轴线转动,第一锥齿轮139通过锥齿轮传动驱动第二锥齿轮140转动,第二锥齿轮140驱动第五带轮143转动,第五带轮143通过第三皮带144驱动第六带轮145在第二支座142上转动,第六带轮145驱动第三驱动齿轮146同步转动,第三驱动齿轮146与传动齿轮147形成齿轮传动,传动齿轮147在第三驱动齿轮146的驱动下转动,传动齿轮147带动齿轮轴149在轴承座148上转动,齿轮轴149带动第一输送轮150同步转动,第一输送轮150驱动内衬钢管101在自身轴线方向上滑动,第二转轮137和第一输送轮150共同运动实现内衬钢管101一边旋转一边向前输送的目的,第二转轮137和第一输送轮150设置为橡胶材质,目的是增加第二转轮137和第一输送轮150与内衬钢管101之间的摩擦力,防止打滑,内衬钢管101放置在两个支撑板130上设置的滚球座131中的滚珠138上,压板132上设置的滚球座131上的滚珠138与内衬钢管101接触,压板132在弹簧

127的作用下将内衬钢管101压紧,设置滚珠138和压板132的目的是实现内衬钢管101的稳定输送。

34.(2)缠绕涂抹组件104的工作原理为:保温材料卷157的活动端固定安装在内衬钢管101上,随着内衬钢管101的旋转和滑动,将保温材料卷157缠绕在内衬钢管101上,设置保温材料卷157端面与内衬钢管101端面之间形成10

°

角度的目的是保证保温材料卷157与内衬钢管101的完全贴合,在保温材料卷157缠绕在内衬钢管101上之前,内衬钢管101首先经过加热组件103,加热组件103中的电磁圈121在感应加热机123的作用下对内衬钢管101加热,方便防腐剂快速干化,加热后的内衬钢管101经过缠绕涂抹组件104,缠绕涂抹组件104中的第四转轴171在第三带轮118、第二皮带119和第四带轮120的作用下转动,第四转轴171转动带动其两端的叶轮170转动,叶轮170转动一方面将防腐剂储存罐151中的防腐剂经过第一输送管152、第一泵壳153和第二输送管154输送到第一固定环155中,同时另一方面通过第四连接管163、第二泵壳162和第三连接管161将防水涂层储存罐164中的液态防水涂层输送到第二固定环159中,由于第一驱动齿轮114与第一齿环156形成齿轮传动,第二驱动齿轮117与第二齿环158形成齿轮传动,随着第一驱动齿轮114和第二驱动齿轮117的转动,第一齿环156和第二齿环158同时在内衬钢管101和保温材料卷157外侧转动,第一齿环156和第二齿环158分别带动第一转环165和第二转环168转动,第一转环165和第二转环168上设置的刮板166分别将防腐剂和防水涂层刮出,经过出料孔167和涂抹头169挤出后涂抹到内衬钢管101和保温材料卷157上,完成内衬钢管101和保温材料卷157的结合,接下来将得到的管材放置在外层套管中,即实现了保温管的加工。

35.本发明不局限上述具体实施方式,所属技术领域的技术人员从上述构思出发,不经过创造性的劳动,做出的种种变换,均落在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。