1.本实用新型涉及真空蒸镀领域,具体来说,涉及一种用于防止金属液体飞溅的蒸发源结构。

背景技术:

2.蒸发源是指用来对物质进行蒸发的部件,主要应用于真空蒸镀中,真空蒸镀是指在真空条件下,将金属熔融,在真空条件下,金属的原子就会脱离本体从而向上运动,从而层积到待镀薄膜或者物质中。

3.然而,在实际生产薄膜的过程中,当把金属熔融滴到蒸发舟上时,由于金属层积在蒸发舟某一个点,导致熔融的金属在此处层积,当之后的液态该金属再次滴到该点时,就会使得之前滴在该处的金属液飞溅出去,污染其他设施的表面。另外,由于飞溅出去的金属液滴比金属液单个原子挥发时能量较高,因此,较高温度的金属液滴飞溅到薄膜上时很可能还会将薄膜烧穿,形成孔洞。

4.另一方面,当金属层积在一个地点后,在熔融挥发时,此处挥发或者蒸发的金属比其他位置较多,因此金属原子蒸发向上层积在待镀薄膜上时,薄膜的相应处就会层积较多的该金属,从而造成薄膜上面金属层的厚度不一,影响产品质量。

技术实现要素:

5.为了克服现有技术的不足,本实用新型提供一种用于防止金属液体飞溅的蒸发源结构,以解决上述问题。

6.本实用新型解决其技术问题所采用的技术方案是:

7.一种用于防止金属液体飞溅的蒸发源结构,包括舟体,所述舟体内设有倾斜放置的槽体,所述的槽体包括位于舟体内上方的上槽体和位于舟体内下方的下槽体,所述上槽体的底部和下槽体的底部均为光滑结构,所述的上槽体设有防止金属液体飞溅的盖子。

8.作为上述技术方案的改进,上槽体的底部和下槽体的底部均由多个均匀排列的导液槽构成,导液槽与导液槽之间形成导液壁,且上槽体的导液槽与下槽体的导液槽相互导通。

9.作为上述技术方案的改进,所述的上槽体包括导液区和防溅区,导液区一端与舟体内壁贴合,导液区另一端与防溅区固定连接,所述防溅区的导液壁由多个凸起构成,凸起与凸起之间形成凹槽,每个凹槽均与上槽体的导液槽相互导通,可将铝丝蒸发后形成的液体从凹槽依次分散流向上槽体的导液槽和下槽体的导液槽。

10.作为上述技术方案的改进,所述盖子的顶端设有一通孔,以便金属丝通过该通孔触碰上槽体内部。

11.作为上述技术方案的改进,所述凹槽的宽度为1-3mm。

12.作为上述技术方案的改进,防溅区所占上槽体面积为导液区所占上槽体面积的6-7倍。

13.作为上述技术方案的改进,所述的上槽体占舟体面积小于所述的下槽体占舟体的面积。

14.作为上述技术方案的改进,舟体材质为氮化硼、二硼化钛、氮化铝、氧化铝、氧化锆、碳化硅以及氮化硅中的任意一种。

15.作为上述技术方案的改进,倾斜放置的槽体最低处与槽体的最高处垂直距离为1-5mm,且槽体的长度范围是100-200mm,宽度范围在 30-60mm。

16.本实用新型的有益效果是:通过结构的改进,可以防止铝液飞溅到其他设备表面,给其他设备表面造成污染,改善膜面孔洞情况,提高成品质量,而且本实用新型结构简单,实用性强,可以广泛推广。

附图说明

17.下面结合附图和实施例对本实用新型进一步说明。

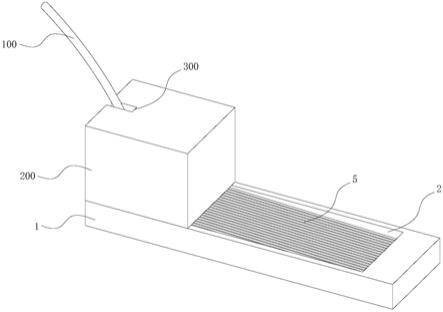

18.图1是本实用新型实施例一的结构示意图;

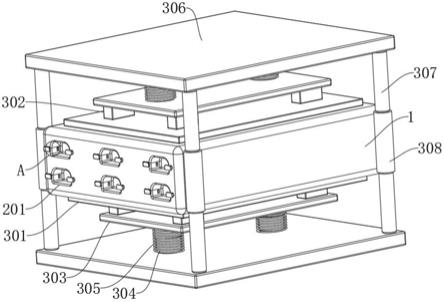

19.图2是本实用新型实施例二的结构示意图;

20.图3是本实用新型实施例二的结构拆分图;

21.图4是图3中a的局部放大图。

具体实施方式

22.以下将结合实施例和附图对本实用新型的构思、具体结构及产生的技术效果进行清楚、完整地描述,以充分地理解本实用新型的目的、特征和效果。显然,所描述的实施例只是本实用新型的一部分实施例,而不是全部实施例,基于本实用新型的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本实用新型保护的范围。另外,专利中涉及到的所有联接/连接关系,并非单指构件直接相接,而是指可根据具体实施情况,通过添加或减少联接辅件,来组成更优的联接结构。本实用新型创造中的各个技术特征,在不互相矛盾冲突的前提下可以交互组合。

23.本实用新型揭示了一种用于防止金属液体飞溅的蒸发源结构,包括舟体1,所述舟体1内设有倾斜放置的槽体2,所述的槽体2包括位于舟体1内上方的上槽体3和位于舟体1内下方的下槽体4。

24.在上述实施例中,该舟体1呈现四边形,材质为氮化硼、二硼化钛、氮化铝、氧化铝、氧化锆、碳化硅、氮化硅当中的任意一种,舟体1内设有倾斜的槽体2,槽体2的长为100-200cm,宽为30-60mm,通过这样设计的目的主要好处在于当使用本实用新型的舟体1时,在蒸发舟体1上面的待蒸镀金属时,主要是蒸镀铝,舟体1均匀受热,铝丝100会蒸发为铝液,为了避免铝液浪费或者污染其他设备表面,铝液从上槽体3流向下槽体4的具体过程如下:

25.实施例一

26.参考图1,所述上槽体3的底部和下槽体4的底部均为光滑结构。且所述的上槽体3设有防止金属液体飞溅的盖子200,所述盖子200 的顶端设有一通孔300,以便铝丝100通过该通孔300触碰上槽体3 的内部。

27.本实用新型所述上槽体3的底部和下槽体4的底部均为光滑结构 (未显示),且所述的上槽体3设有防止金属液体飞溅的盖子200,铝丝100通过插入上槽体3内,触碰上槽体3

的底端,舟体1受热时,铝丝100受热变成铝液,且槽体2为倾斜状态下,铝液会顺着上槽体 3的光滑底部留向下槽体4的光滑底部,又因为铝丝100融化过程会发生铝液飞溅现象,在上槽体3的上方设有防止铝液飞溅的盖子200,可避免铝液飞溅,污染其他设备表面。

28.实施例二

29.参考图2-4,所述的上槽体3设有防止金属液体飞溅的盖子200,所述盖子200的顶端设有一通孔300,以便铝丝100通过该通孔300 触碰上槽体3内部。上槽体3的底部和下槽体4的底部均由多个均匀排列的导液槽5构成,导液槽5与导液槽5之间形成导液壁6,且上槽体3的导液槽5与下槽体4的导液槽5相互导通,所述的上槽体3 包括导液区7和防溅区8,导液区7一端与舟体1内壁贴合,导液区 7另一端与防溅区8固定连接,所述防溅区8的导液壁6由多个凸起 9构成,凸起9与凸起9之间形成凹槽10,每个凹槽10均与上槽体3的导液槽5相互导通,可将铝丝100熔融后形成的液体从凹槽10 依次分散流向上槽体3的导液槽5和下槽体4的导液槽5。

30.在上槽体3的上方设有防止铝液飞溅的盖子200,可避免材料不必要的浪费,考虑到铝丝100在防溅区8逐渐被热化为铝液,有些铝液受热后会飞溅至上槽体3顶部,而上槽体3的顶部设有导液区7,由于导液区7设有导液槽5,又由于槽体2是倾斜设置,即倾斜型的槽体2最低处与槽体2的最高处垂直距离为1-5mm。槽体2最高处和槽体2最低处垂直距离为1-5mm范围之内,倾斜角度适当,那么这个熔融的铝液就会以一定速度流到底部,不会导致底部位置聚集较多铝液,也就是说,铝液的流速和铝液的蒸发达到一定上的平衡,从而使得经过的薄膜能够各个地方均匀镀膜。槽体2边缘处与该舟体1边缘的距离长度为1-3mm,铝液顺着导液区7的导液槽5快速向下流,流经防溅区8的导液槽5,最后留到下槽体4的导液槽5。

31.所述凹槽10的宽度与导液槽5的宽度相等,凹槽10的宽度为 1-3mm,凸起9的高度为1-4mm,防溅区8所占上槽体3面积为导液区7所占上槽体3面积的6-7倍。所述的上槽体3占舟体1面积小于所述的下槽体4占舟体1的面积。采用此种设计,当铝丝200熔融滴落在槽体2上时,加上舟体1内部的槽体2采用倾斜型,且内部设置有导液槽5和凸起9,滴落在槽体2上面的铝液会顺着凸起9与凸起 9之间的凹槽10流向导液槽5,从而不会聚集在一个地方,也进一步防止滴落在槽体2上面的铝丝溅射出来,造成铝的浪费和污染其他设备表面,也会防止铝积累在一个地方,从而造成这一个地方铝源比较多,相应的层积到待镀薄膜上的铝增多,造成薄膜局部层积的铝较多,最终造成产品上面的物理性质差异,从而影响合格率。

32.本实用新型的有益效果是:通过结构的改进,可以防止铝液飞溅到其他设备表面,给其他设备表面造成污染,改善膜面孔洞情况,提高成品质量,而且本实用新型结构简单,实用性强,可以广泛推广。

33.以上是对本实用新型的较佳实施进行了具体说明,但本实用新型创造并不限于所述实施例,熟悉本领域的技术人员在不违背本实用新型精神的前提下还可做出种种的等同变形或替换,这些等同的变形或替换均包含在本技术权利要求所限定的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。