1.本发明属于喷丸加工技术领域,具体涉及一种喷丸碳氮化处理方法及装置。

背景技术:

2.喷丸处理是工厂广泛采用的一种表面强化工艺,即使用丸粒轰击工件表面并植入残余压应力,提升工件疲劳强度的冷加工工艺,广泛用于提高零件机械强度以及耐磨性、抗疲劳和耐腐蚀性等,而在前期对喷丸的处理中,需要对喷丸进行碳氮处理,从而保证后期喷丸的正常使用。

3.现有对喷丸碳氮化处理的方法,一般采用气体氮化的处理方式,但该处理方式整体周期较长,导致工艺耗时时间长,制作成本也会相对应的提升,因此实际制备中存在较大的局限性,以及现有井式软氮化炉在长时间使用中,内部的高温会通过热传递给井式软氮化炉外壁,从而影响使用安全。

技术实现要素:

4.本发明的目的在于提供一种喷丸碳氮化处理方法及装置,以解决上述背景技术中提出的问题。

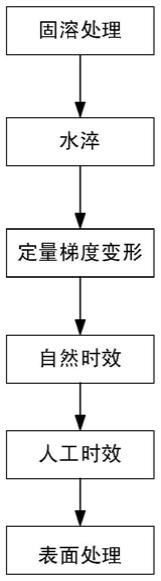

5.为实现上述目的,本发明提供如下技术方案:一种喷丸碳氮化处理方法,包括该处理方法中需要用到的井式软氮化炉,具体步骤如下:

6.步骤一:将选取钢铁喷丸;

7.步骤二:将需要碳氮化处理的喷丸置入井式软氮化炉内,并升温至500~550℃,此时将井式软氮化炉内部的空气排出,形成真空状;

8.步骤三:继续升温至600~700℃后,加入气体氮,并保温3~4h后,随炉冷却;

9.步骤四:将步骤三种的喷丸取出,并置入容器内,通过脉冲直流辉光放电等离子热处理方式进行加工,加工中的压力范围为2000~4000pa;

10.步骤五:将待成品进行低温回火,完成最后制备,形成成品。

11.作为本发明中一种优选的技术方案,所述步骤一中选取的钢铁喷丸的直径为0.3~0.7mm。

12.作为本发明中一种优选的技术方案,所述步骤四中,通过脉冲直流辉光放电等离子热处理方式加工的时间为2~3h,在整个加工时间中,每加工10~20min后,停止5~10min。

13.作为本发明中一种优选的技术方案,所述步骤六中的低温回火温度为200~300℃,回火时间为20~30min。

14.一种喷丸碳氮化处理装置,所述井式软氮化炉包括桶体,所述桶体的内部为中空状,且所述桶体的内壁由内至外依次由填充层b与填充层a构成,而在所述填充层a与填充层b之间留有间距,该间距的顶部密封封堵,并形成真空层,在所述真空层的底部联通有贯穿填充层a至桶体外部的连接管道,所述桶体的顶部设置有支架,在支架的顶端面上安装有电

机。

15.作为本发明中一种优选的技术方案,所述填充层a的内部还安装有功能模块,所述功能模块等角度设置在填充层a的内部。

16.作为本发明中一种优选的技术方案,所述功能模块的内部包括主控cpu,该主控cpu的输入端与外部终端连接,用于接收指令,以及传输数据,而在主控cpu的输出端上设置有对填充层a内部温度进行监测的温度检测模块,还设置有对温度检测模块的检测温度阈值进行设定的温度设定模块,所述温度检测模块的输出端上连接有提示工作人员的报警模块,再报警模块的输出端上设置有无线传输模块,该无线传输模块的输出端与外部终端相连接。

17.与现有技术相比,本发明的有益效果是:

18.1.通过将脉冲直流辉光放电等离子热处理与气体氮化处理工艺相结合,既能够提升对喷丸碳氮处理的质量,也能够极大的缩短整体的加工时长,将现有12小时以上的时间缩短至5~7小时,极大的提升了工作效率,完善了现有处理方法中的较多不足;

19.2.通过设计的真空层,能够进一步提高桶体自身的保温能力以及对高温隔绝的能力,避免在使用中,局部温度传递给桶体外壁而造成的安全隐患,同时设计的功能模块,也能够对桶体自身的温度情况进行实时监测,保证在出现事故时,能够及时的处理。

附图说明

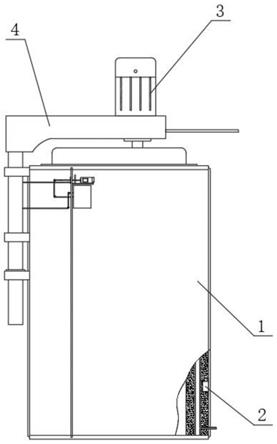

20.图1为本发明井式软氮化炉的结构示意图;

21.图2为本发明功能模块的安装剖视图;

22.图3为本发明功能模块的系统图。

23.图中:1、桶体;2、功能模块;3、电机;4、支架;5、真空层;6、连接管道;7、填充层a;8、填充层b。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.实施例1

26.请参阅图1至图3,本发明提供一种技术方案:一种喷丸碳氮化处理方法,包括该处理方法中需要用到的井式软氮化炉,具体步骤如下:

27.步骤一:将选取钢铁喷丸;

28.步骤二:将需要碳氮化处理的喷丸置入井式软氮化炉内,并升温至500℃,此时将井式软氮化炉内部的空气排出,形成真空状;

29.步骤三:继续升温至600~700℃后,加入气体氮,并保温3h后,随炉冷却;

30.步骤四:将步骤三种的喷丸取出,并置入容器内,通过脉冲直流辉光放电等离子热处理方式进行加工,加工中的压力范围为2000pa;

31.步骤五:将待成品进行低温回火,能使喷丸后产生的应力场得到松弛、使试样表层

发生形变的组织结构回复,避免工件在以后的疲劳加载中造成材料的损伤提升喷丸接触疲劳寿命,完成最后制备,形成成品。

32.本实施例中,步骤一中选取的钢铁喷丸的直径为0.3mm。

33.本实施例中,步骤四中,在整个加工时间中,每加工10min后,停止5min。

34.本实施例中,步骤六中的低温回火温度为200℃,回火时间为20min。

35.一种喷丸碳氮化处理装置,井式软氮化炉包括桶体1,桶体1的内部为中空状,且桶体1的内壁由内至外依次由填充层b8与填充层a7构成,而在填充层a7与填充层b8之间留有间距,该间距的顶部密封封堵,并形成真空层5,通过设计的真空层5,能够进一步提高桶体1自身的保温能力以及对高温隔绝的能力,避免在使用中,局部温度传递给桶体1外壁而造成的安全隐患,在真空层5的底部联通有贯穿填充层a7至桶体1外部的连接管道6,桶体1的顶部设置有支架4,在支架1的顶端面上安装有电机3,用于后期正常加工,由于该种加工方式为现有技术,故在此不做赘述。

36.本实施例中,填充层a7的内部还安装有功能模块2,设计的功能模块2,也能够对桶体1自身的温度情况进行实时监测,保证在出现事故时,能够及时的处理,功能模块2等角度设置在填充层a7的内部。

37.本实施例中,功能模块2的内部包括主控cpu,该主控cpu的输入端与外部终端连接,用于接收指令,以及传输数据,而在主控cpu的输出端上设置有对填充层a7内部温度进行监测的温度检测模块,还设置有对温度检测模块的检测温度阈值进行设定的温度设定模块,温度检测模块的输出端上连接有提示工作人员的报警模块,再报警模块的输出端上设置有无线传输模块,该无线传输模块的输出端与外部终端相连接。

38.实施例2

39.与本实施例1中的不同之处在于:本发明提供一种技术方案:一种喷丸碳氮化处理方法,包括该处理方法中需要用到的井式软氮化炉,具体步骤如下:

40.步骤一:将选取钢铁喷丸;

41.步骤二:将需要碳氮化处理的喷丸置入井式软氮化炉内,并升温至530℃,此时将井式软氮化炉内部的空气排出,形成真空状;

42.步骤三:继续升温至650℃后,加入气体氮,并保温3.5h后,随炉冷却;

43.步骤四:将步骤三种的喷丸取出,并置入容器内,通过脉冲直流辉光放电等离子热处理方式进行加工,加工中的压力范围为3000pa;

44.步骤五:将待成品进行低温回火,能使喷丸后产生的应力场得到松弛、使试样表层发生形变的组织结构回复,避免工件在以后的疲劳加载中造成材料的损伤提升喷丸接触疲劳寿命,完成最后制备,形成成品。

45.本实施例中,步骤一中选取的钢铁喷丸的直径为0.5mm。

46.本实施例中,步骤四中,在整个加工时间中,每加工15min后,停止7min。

47.本实施例中,步骤六中的低温回火温度为250℃,回火时间为25min。

48.实施例3

49.与上述实施例中的不同之处在于:本发明提供一种技术方案:一种喷丸碳氮化处理方法,包括该处理方法中需要用到的井式软氮化炉,具体步骤如下:

50.步骤一:将选取钢铁喷丸;

51.步骤二:将需要碳氮化处理的喷丸置入井式软氮化炉内,并升温至550℃,此时将井式软氮化炉内部的空气排出,形成真空状;

52.步骤三:继续升温至700℃后,加入气体氮,并保温4h后,随炉冷却;

53.步骤四:将步骤三种的喷丸取出,并置入容器内,通过脉冲直流辉光放电等离子热处理方式进行加工,加工中的压力范围为4000pa;

54.步骤五:将待成品进行低温回火,能使喷丸后产生的应力场得到松弛、使试样表层发生形变的组织结构回复,避免工件在以后的疲劳加载中造成材料的损伤提升喷丸接触疲劳寿命,完成最后制备,形成成品。

55.本实施例中,步骤一中选取的钢铁喷丸的直径为0.7mm。

56.本实施例中,步骤四中,在整个加工时间中,每加工20min后,停止10min。

57.本实施例中,步骤六中的低温回火温度为300℃,回火时间为30min。

58.本发明的工作原理及使用流程:本发明在使用时,先通过外部抽真空设备与连接管道6进行连接,将真空层5内部的空气抽出,使得真空层5内部形成真空状,通过真空状来隔绝桶体1内部高温的传递,在使用中,通过填充层b8、真空层5以及填充层a7将桶体1内部的高温形成多层隔绝,而在使用中,通过功能模块2内部的温度检测模块对填充层a7内的温度进行检测,当填充层a7内部温度较高,并超过温度设定模块设定的阈值后,将信息传输给报警模块,报警模块将报警信息通过无线传输模块传递给外部终端,此时外部终端接收信息,并提示工作人员做出相对应的措施。

59.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。