1.本发明属于锂离子电池技术领域,涉及一种锂电池固体材料的混合方法。

背景技术:

2.锂离子电池具有开路电压高、能量密度高、自放电率低、无记忆效应、对环境友好、循环次数多、可快充快放等优点。为一类重要的化学电源,锂离子电池已广泛应用于手机、笔记本电脑、照相机等便携式小型电器以及航空航天领域,并逐步走向电动汽车动力领域。

3.锂离子电池在制备过程中一般为固体材料混合生产,主要是通过管道加入搅拌罐,在搅拌罐内进行混合;混合不均匀,时间较长,容易破坏固体形貌。

4.cn107785540a公开了一种基于对锂离子电池的负极进行混料的工艺,石墨300~400℃常压烘烤,除去表面油性物质,将负极和super-p倒入料桶同时加入球磨在滚瓶及上进行球磨,转速控制在60rmp以上;纯净水加热至至80℃倒入动力混合机;加入sbr和去离子水;负极干料分四次平均顺序加入,加料的同时加入纯净水,每次间隔28-32分钟;第四次加料30

±

2分钟后进行高速搅拌;将动力混合机接上真空,保持真空度为-0.09到0.10mpa;取500毫升浆料,使用黏度计测量黏度;将负极料从动力混合机中取出进行磨料、过筛,流入拉浆作业工序。

5.cn108305987a公开了一种锂离子电池负极浆料的配料工艺、锂离子电池负极片及锂离子电池其所述工艺简单、易操作,但其实际生产过程中,最终制得悬浮液浆料的粘度参数是我们判断此浆料是否可以进行涂布的重要指标,当我们仅仅以固含量为依据时,浆料的粘度波动很大,不能满足涂布需求,甚至导致浆料报废。

6.cn110787668a公开了一种关于锂离子电池制备浆料过程中的改进混料方法,向搅拌器械内加入所有固体材料进行搅拌混合获得混合物料;然后向混合物料中分批次加入溶剂、并分别进行搅拌混匀获得浆料;所述固体材料包括活性物质、粘结剂和导电剂;浆料的粘度为4000cps~9000cps,固含量为60%~65%。

7.上述方案存在有操作复杂,耗时长或材料形貌破坏严重的问题,因此,开发一种操作简单,耗时短且不会材料形貌造成破坏的混料方法是十分必要的。

技术实现要素:

8.本发明的目的在于提供一种锂电池固体材料的混合方法,本发明通过气体将固体材料处于悬浮状态进行混合,可以大幅度缩短混合时间且可以避免研磨对材料形貌造成破坏。

9.为达到此发明目的,本发明采用以下技术方案:

10.本发明提供了一种锂电池固体材料的混合方法,所述混合方法包括以下步骤:

11.(1)向空气混料罐中通入气体,调节压力;

12.(2)将主材料、导电剂和粘结剂分别通过气体输送至空气混料罐处于悬浮状态进行混合;

13.(3)将混合后的固体通过气体输送至搅拌罐进行搅拌,得到混合均匀物料。

14.锂离子电池为固体材料混合生产,主要是通过管道加入搅拌罐,在搅拌罐内进行混合,此方法存在有混合不均匀,时间较长,容易破坏固体形貌的问题,本发明通过气体使粉末状固体材料悬浮,通过气流流动进行混合搅拌,在输送过程中即可完成搅拌,大大缩短了混料的时间,提高了生产效率。

15.优选地,步骤(1)所述气体包括空气。

16.优选地,步骤(1)所述通入气体的压力为0.01~0.4mpa,例如:0.01mpa、0.05mpa、0.1mpa、0.2mpa或0.4mpa等。

17.优选地,步骤(2)所述主材料的粒径为0.1~50μm,例如:0.1μm、1μm、5μm、10μm、20μm或50μm等,优选为20~30μm。

18.本发明所述混合方法中,主材料粒径会影响混合效果,将主材料粒径控制在20~30μm,混合的效果较好,若主材料的粒径过大,颗粒度会增加;若主材料的粒径过小,制得浆料的颗粒度也会较高。

19.优选地,步骤(2)所述主材料包括锂基材料、碳基材料或硅基材料中的任意一种或至少两种的组合。

20.优选地,步骤(2)所述导电剂为固体导电剂。

21.优选地,步骤(2)所述导电剂包括导电炭黑、碳纳米管或石墨中的任意一种或至少两种的组合。

22.优选地,步骤(2)所述粘结剂为固态粘结剂。

23.优选地,步骤(2)所述粘结剂包括聚偏氟乙烯和/或丁苯橡胶。

24.优选地,步骤(2)所述混合的时间为1~10min,例如:1min、3min、5min、8min或10min等,优选为5~10min。

25.本发明所述混合方法中,混合的时间会影响混合的效果,将混合的时间控制在5~10min,混合效果较好,若混合时间过短,混合制得材料的均匀性较差,若混合的时间过长,混合效果没有提高,但会造成能耗增大,资源浪费的问题。

26.优选地,步骤(3)所述搅拌的时间为20~40min,例如:20min、25min、30min、35min或40min等。

27.相对于现有技术,本发明具有以下有益效果:

28.(1)本发明通过气体使粉末状固体材料悬浮,通过气流流动进行混合搅拌,在输送过程中即可完成搅拌,大大缩短了混料的时间,提高了生产效率。

29.(2)通过本发明所述混合方法制得浆料的颗粒度可达37μm以下,细度可达23μm以下,上下层元素含量差可达0.53%以下。

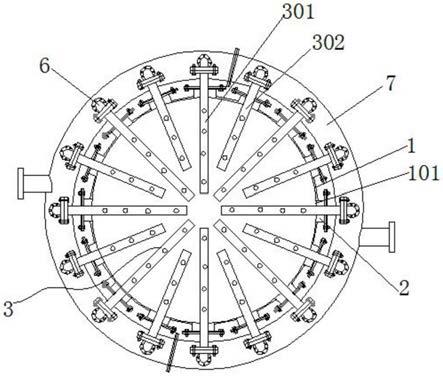

附图说明

30.图1是本发明实施例1所述混合方法的工艺流程图。

具体实施方式

31.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

32.实施例1

33.本实施例提供了一种锂电池固体材料的混合方法,所述混合方法包括以下步骤:

34.(1)将粒径为20μm的硅基材料、碳基材料、导电炭黑和聚偏氟乙烯分别通过管道通入空气混料罐;

35.(2)向所述空气混料罐中通入空气,调节压力为0.02mpa使粉末状固体材料悬浮进行混合5min,将混合后的固体通过空气输送至搅拌罐,搅拌30min,得到混合均匀物料。

36.本实施例所述混合方法的工艺流程图如图1所示。

37.实施例2

38.本实施例提供了一种锂电池固体材料的混合方法,所述混合方法包括以下步骤:

39.(1)将粒径为30μm的碳基材料、硅基材料、导电炭黑和丁苯橡胶分别通过管道通入空气混料罐;

40.(2)向所述空气混料罐中通入空气,调节压力为0.02mpa使粉末状固体材料悬浮进行混合3min,将混合后的固体通过空气输送至搅拌罐,搅拌30min,得到混合均匀物料。

41.实施例3

42.本实施例提供了一种锂电池固体材料的混合方法,所述混合方法包括以下步骤:

43.(1)将粒径为10μm的硅基材料、碳基材料、导电炭黑和聚偏氟乙烯分别通过管道通入空气混料罐;

44.(2)向所述空气混料罐中通入空气,调节压力为0.02mpa使粉末状固体材料悬浮进行混合5min,将混合后的固体通过空气输送至搅拌罐,搅拌30min,得到混合均匀物料。

45.实施例4

46.本实施例提供了一种锂电池固体材料的混合方法,所述混合方法包括以下步骤:

47.(1)将粒径为40μm的硅基材料、碳基材料、导电炭黑和聚偏氟乙烯分别通过管道通入空气混料罐;

48.(2)向所述空气混料罐中通入空气,调节压力为0.02mpa使粉末状固体材料悬浮进行混合5min,将混合后的固体通过空气输送至搅拌罐,搅拌30min,得到混合均匀物料。

49.实施例5

50.本实施例提供了一种锂电池固体材料的混合方法,所述混合方法包括以下步骤:

51.(1)将粒径为10μm的硅基材料、碳基材料、导电炭黑和聚偏氟乙烯分别通过管道通入空气混料罐;

52.(2)向所述空气混料罐中通入空气,调节压力为0.02mpa使粉末状固体材料悬浮进行混合3min,将混合后的固体通过空气输送至搅拌罐,搅拌30min,得到混合均匀物料。

53.实施例6

54.本实施例提供了一种锂电池固体材料的混合方法,所述混合方法包括以下步骤:

55.(1)将粒径为10μm的硅基材料、碳基材料、导电炭黑和聚偏氟乙烯分别通过管道通入空气混料罐;

56.(2)向所述空气混料罐中通入空气,调节压力为0.02mpa使粉末状固体材料悬浮进行混合12min,将混合后的固体通过空气输送至搅拌罐,搅拌30min,得到混合均匀物料。

57.对比例1

58.本对比例与实施例1区别仅在于,将所有物料直接在搅拌罐中搅拌30min,其他条

件与参数与实施例1完全相同。

59.分散指标测试:取下部浆料使用细度板测试颗粒度与细度,取上、下层浆料进行eds能谱测试元素含量。

60.测试结果如表1所示:

61.表1

[0062] 颗粒度/μm细度/μm上下层元素含量差实施例136180.15%实施例237200.18%实施例330210.48%实施例432230.53%实施例537220.43%实施例635180.15%对比例188283.21%

[0063]

由表1可以看出,由实施例1-6可得,通过本发明所述混合方法制得浆料的颗粒度可达37μm以下,细度可达23μm以下,上下层元素含量差可达0.53%以下。

[0064]

由实施例1和实施例3-4对比可得,主材料粒径会影响混合效果,将主材料粒径控制在20~30μm,混合的效果较好,若主材料的粒径过大,颗粒度会增加;若主材料的粒径过小颗粒度也会较高。

[0065]

由实施例1和实施例5-6对比可得,混合的时间会影响混合的效果,将混合的时间控制在5~10min,混合效果较好,若混合时间过短,混合制得材料的均匀性较差,若混合的时间过长,混合效果没有提高,但会造成能耗增大,资源浪费的问题。

[0066]

由实施例1和对比例1对比可得,本发明通过气体使粉末状固体材料悬浮,通过气流流动进行混合搅拌,混合得到浆料的颗粒度和细度较传统直接搅拌制得浆料均明显下降,且制得浆料稳定,上下层元素含量差较小,稳定性得到明显提高,本发明所述混合方法在输送过程中即可完成搅拌,大大缩短了混料的时间,提高了生产效率。

[0067]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。