1.本实用新型属于淬火油槽装置,尤其是一种渗碳淬火油槽。

背景技术:

2.油槽是一种广泛用于化工、石油、医学、生物学的工具;物理化学、计量、大专院校、电子仪表、科研机构等领域进行实验、检测和企业生产的一个冷热受控、温度均匀的场所对试验样品或生产的产品进行恒定温度试验或测试。

3.现有的油槽由于长时间的使用,造成油槽内附着大量的金属渣,进而再给工件进行淬火处理时,会附着到完整的工件上,造成工件表面划伤,因此避免工件的划伤,需要对油槽内的油进行更换,才能更好的保护工件的完成,进而长时间地更换油品,不仅增加了处理量,还增加了淬火成本。

技术实现要素:

4.实用新型目的:提供一种渗碳淬火油槽,以解决背景技术中所涉及的问题。

5.技术方案:一种渗碳淬火油槽,包括:

6.油槽,设置在所述油槽一侧的沉淀舱,以及设置在所述油槽另一侧的搅拌舱;

7.所述沉淀舱,包括设置在所述油槽外侧中部的引流舱;所述引流舱与所述沉淀舱通过第一导管连接;

8.所述搅拌舱,包括与所述沉淀舱连接的第二导管;设置在搅拌舱外侧的驱动电机;与所述驱动电机插接的搅拌叶。

9.在进一步实施例中,所述油槽内壁还设有引流板;所述引流板下方设有过滤网;所述过滤网位于所述引流板和所述引流舱的中部,均预留一段距离;所述引流板倾斜与所述过滤网;通过引流板设定一定的倾斜角度,避免金属渣的倒灌。

10.在进一步实施例中,所述引流舱、所述沉淀舱和所述搅拌舱一侧均设有泄流阀;所述沉淀舱和所述搅拌舱一侧设有至少一组支撑座;所述支撑座与所述泄流阀位置相对;通过泄流阀可以进行油品的添加以及沉淀金属渣的收集,避免堆积形成堵塞。

11.在进一步实施例中,所述油槽与所述引流舱连接处设有一定的倾斜度;使油槽内的金属渣,能够顺利的滑到引流舱内。

12.在进一步实施例中,所述第一导管延伸一定距离至所述沉淀舱内部;避免第一导管不经沉淀舱进行沉淀操作,直接流入第二导管。

13.在进一步实施例中,所述搅拌叶安装在搅拌舱内部,并与所述搅拌舱外侧的驱动电机连接;使搅拌舱底部的油液上浮至油槽内进行交换。

14.在进一步实施例中,所述过滤网设有多组v型孔;所述v型孔中小口径朝向引流舱方向;避免沉淀后的金属渣上浮。

15.有益效果:本实用新型涉及一种渗碳淬火油槽,为了防止油槽内附着大量的金属渣,对工件进行淬火处理时,附着到完整的工件上,造成工件表面划伤;进而通过设计沉淀

舱和引流舱,对油槽内浮渣进行沉淀回收,首先经引流舱对油槽内附着的金属渣进行沉淀回收,在引流舱进行引流沉淀完成后,再经沉淀舱进行二次沉淀,保证每次淬火过程中油品的质量,另外,为了避免油槽内的油温出现温差值,进而通过搅拌舱对沉淀舱上浮的油进行交换,并传输至油槽内,形成内部循环;避免频繁的更换油,为了防止工件在油槽内产生的金属渣流到搅拌舱内部,通过引流板设定一定的倾斜角度,避免金属渣的倒灌。

附图说明

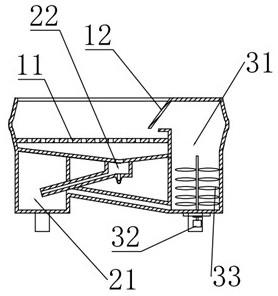

16.图1是本实用新型的半剖视图。

17.图2是本实用新型的主视图。

18.图3是本实用新型的左视图。

19.附图标记为:油槽1、过滤网11、引流板12、沉淀舱21、引流舱22、支撑座211、泄流阀221、搅拌舱31、驱动电机32。

具体实施方式

20.经过申请人的研究分析,出现这一问题(油槽内附着大量的金属渣,对工件进行淬火处理时,附着到完整的工件上,造成工件表面划伤;)的原因在于,现有的油槽由于长时间的使用,造成油槽内附着大量的金属渣,进而再给工件进行淬火处理时,会附着到完整的工件上,造成工件表面划伤,因此避免工件的划伤,需要对油槽内的油进行更换,才能更好的保护工件的完成,进而长时间地更换油品,不仅增加的处理量,还增加了淬火成本。

21.本实用新型为了防止油槽内附着大量的金属渣,对工件进行淬火处理时,附着到完整的工件上,造成工件表面划伤;进而通过设计沉淀舱和引流舱,对油槽内浮渣进行沉淀回收,首先经引流舱对油槽内附着的金属渣进行沉淀回收,在引流舱进行引流沉淀完成后,再经沉淀舱进行二次沉淀,保证每次淬火过程中油品的质量,另外,为了避免油槽内的油温出现温差值,进而通过搅拌舱对沉淀舱上浮的油进行交换,并传输至油槽内,形成内部循环;避免频繁的更换油,为了防止工件在油槽内产生的金属渣流到搅拌舱内部,通过引流板设定一定的倾斜角度,避免金属渣地倒灌。

22.一种渗碳淬火油槽,包括油槽1、过滤网11、引流板12、沉淀舱21、引流舱22、支撑座211、泄流阀221、搅拌舱31、驱动电机32。

23.油槽1,设置在所述油槽1一侧的沉淀舱21,以及设置在所述油槽1另一侧的搅拌舱31;所述油槽1内壁还设有引流板12;所述引流板12下方设有过滤网11;所述过滤网11位于所述引流板12和所述引流舱22的中部,均预留一段距离;所述引流板12倾斜与所述过滤网11;通过引流板12设定一定的倾斜角度,避免金属渣的倒灌;所述过滤网11设有多组v型孔;所述v型孔中小口径朝向引流舱22方向;避免沉淀后的金属渣上浮。

24.所述沉淀舱21,包括设置在所述油槽1外侧中部的引流舱22;所述油槽1与所述引流舱22连接处设有一定的倾斜度;使油槽1内的金属渣,能够顺利的滑到引流舱22内;所述引流舱22与所述沉淀舱21通过第一导管连接;所述第一导管延伸一定距离至所述沉淀舱21内部;避免第一导管不经沉淀舱21进行沉淀操作,直接流入第二导管。

25.所述搅拌舱31,包括与所述沉淀舱21连接的第二导管;设置在搅拌舱31外侧的驱动电机32;与所述驱动电机32插接的搅拌叶;所述搅拌叶安装在搅拌舱31内部,并与所述搅

拌舱31外侧的驱动电机32连接;使搅拌舱31底部的油液上浮至油槽1内进行交换。

26.所述引流舱22、所述沉淀舱21和所述搅拌舱31一侧均设有泄流阀221;所述沉淀舱21和所述搅拌舱31一侧设有至少一组支撑座211;所述支撑座211与所述泄流阀221位置相对;通过泄流阀221进行油品的添加;以及引流舱22收集沉淀金属渣,避免堆积形成堵塞。

27.工作原理说明:当需要对淬火中的工件进行金属渣沉淀时,首先经引流板12对工件进行引导,使工件滑入注满油液的油槽1内,然后引流舱22、沉淀舱21和搅拌舱31都注满油液,在工件进入油槽1内,将表面切削以及附着的金属渣进行脱离,使金属渣脱离落入过滤表面,并经v型孔落入引流舱22,进行第一次的金属渣沉淀;然后通过第一导管沉淀后的金属渣以及油液引流至沉淀舱21进而二次过滤,经第二导管引流至搅拌舱31进行搅拌,避免油液温度出现偏差,影响温度的传导;经第一沉淀、第二沉淀和搅拌,完成油槽1内金属渣的收集,以及油液的循环,避免多次更换带来的油液浪费。

28.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。

29.为了避免不必要的重复,本实用新型对各种可能的组合方式不再另行说明。

技术特征:

1.一种渗碳淬火油槽,其特征是,包括:油槽,设置在所述油槽一侧的沉淀舱,以及设置在所述油槽另一侧的搅拌舱;所述沉淀舱,包括设置在所述油槽外侧中部的引流舱;所述引流舱与所述沉淀舱通过第一导管连接;所述搅拌舱,包括与所述沉淀舱连接的第二导管;设置在搅拌舱外侧的驱动电机;与所述驱动电机插接的搅拌叶。2.根据权利要求1所述的一种渗碳淬火油槽,其特征在于,所述油槽内壁还设有引流板;所述引流板下方设有过滤网;所述过滤网位于所述引流板和所述引流舱的中部,均预留一段距离;所述引流板倾斜与所述过滤网。3.根据权利要求1所述的一种渗碳淬火油槽,其特征在于,所述引流舱、所述沉淀舱和所述搅拌舱一侧均设有泄流阀;所述沉淀舱和所述搅拌舱一侧设有至少一组支撑座;所述支撑座与所述泄流阀位置相对。4.根据权利要求1所述的一种渗碳淬火油槽,其特征在于,所述油槽与所述引流舱连接处设有一定的倾斜度。5.根据权利要求1所述的一种渗碳淬火油槽,其特征在于,所述第一导管延伸一定距离至所述沉淀舱内部。6.根据权利要求1所述的一种渗碳淬火油槽,其特征在于,所述搅拌叶安装在搅拌舱内部,并与所述搅拌舱外侧的驱动电机连接。7.根据权利要求2所述的一种渗碳淬火油槽,其特征在于,所述过滤网设有多组v型孔;所述v型孔中小口径朝向引流舱方向。

技术总结

本实用新型公开了一种渗碳淬火油槽,包括:油槽,设置在所述油槽一侧的沉淀舱,以及设置在所述油槽另一侧的搅拌舱;所述沉淀舱,包括设置在所述油槽外侧中部的引流舱;所述引流舱与所述沉淀舱通过第一导管连接;所述搅拌舱,包括与所述沉淀舱连接的第二导管;设置在搅拌舱外侧的驱动电机;与所述驱动电机插接的搅拌叶;本实用新型通过设计沉淀舱和引流舱,对油槽内浮渣进行沉淀回收,首先经引流舱对油槽内附着的金属渣进行沉淀回收,在引流舱进行引流沉淀完成后,再经沉淀舱进行二次沉淀,保证每次淬火过程中油品的质量。证每次淬火过程中油品的质量。证每次淬火过程中油品的质量。

技术研发人员:徐成军 皮华松 王福磊 杨洋 刘国顺

受保护的技术使用者:江苏富冠金属科技有限公司

技术研发日:2021.07.19

技术公布日:2022/3/25

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。