1.本发明属于钛合金搭接接头力学性能测试领域,特别是涉及钛合金激光填丝焊搭接接头抗剪强度测试装置及测试方法。

背景技术:

2.钛合金具有密度低、比强度高、耐腐蚀及抗疲劳性能优良等优点,广泛应用于海军装备和船舶工业领域。例如“蛟龙号”与“奋斗者号”深海载人潜器的耐压壳体均由钛合金制造。由于钛合金加工制造和成形较为困难,焊接则成为一种必要的加工手段,激光填丝焊具有热输入低、热影响区狭窄、焊接效率高、焊接接头的残余应力和变形小等诸多优点,已逐步在钛合金领域开始应用。而钛合金在经过焊接加工后,焊缝组织则多数由粗大柱状组织、针状组织、网篮组织或魏氏组织等组成,除非通过填充焊丝的有益成分补充或热处理等手段,否则很难在焊缝中获得等轴组织或双态组织。

3.虽然钛合金激光填丝焊接过程由于焊丝的添加,可以对烧损元素进行补充,对焊缝组织进行细化,但是其焊接过程中的热循环仍然会使焊缝组织变得极为复杂和性能产生不均匀的梯度分布,因此,对于钛合金激光填丝焊接头进行性能测试,以保证钛合金构件的安全服役具有重要的意义。

4.随着钛合金激光填丝焊接构件应用的逐步拓展,其焊接结构形式也呈多样化发展,除了常规的钛合金板对接外,搭接的形式也越来越普遍。对接焊接接头的检验标准及检测方法体系较为完善与成熟,而与之相比搭接接头的检验方法及手段却相形见绌,这在一定程度上限制了该接头形式的推广应用。而有效、精确、定量的搭接接头剪切强度评价方法是检验搭接接头可靠性的重要手段,因此目前迫切需要开发出一种对钛合金激光填丝焊搭接接头剪切强度检测的方法,该方法应实现对搭接接头抗剪切强度的定量评价,为规范钛合金激光填丝焊搭接接头的质量提供新思路。

技术实现要素:

5.有鉴于此,本发明旨在提出钛合金激光填丝焊搭接接头抗剪强度测试装置及测试方法,以解决目前没有对钛合金激光填丝焊搭接接头进行抗剪强度测试的问题。

6.为实现上述目的,本发明采用以下技术方案:一种钛合金激光填丝焊搭接接头抗剪强度测试装置,它包括钳口座、夹紧气缸、钳口、调整定位板、左右定位板、上下定位板和线柱,所述调整定位板数量为两个,两个调整定位板分别设置在搭接接头的两侧,所述钳口数量为两个,两个钳口分别设置在搭接接头和调整定位板的两端,将搭接接头与调整定位板夹紧,所述钳口设置在钳口座内,所述钳口与夹紧气缸相连,通过夹紧气缸将钳口夹紧,所述夹紧气缸穿过钳口座后与线柱相连,所述两个调整定位板的外侧均设置有左右定位板,所述调整定位板的上下两侧均设置有上下定位板。

7.更进一步的,所述左右定位板上设置有定位螺栓。

8.更进一步的,所述夹紧气缸上设置有固定块,所述夹紧气缸通过固定块与钳口相

连。

9.本发明还提供了一种钛合金激光填丝焊搭接接头抗剪强度测试装置的测试方法,它包括以下步骤:

10.步骤1:对同型号、同厚度的钛合金板进行激光填丝焊接,两道搭接焊缝通过双光束、双送丝系统同时激光填丝焊获得,舍弃焊接件的出光位置部分和停光位置部分后,加工得到规定焊缝长度l和搭接长度e的搭接接头;

11.步骤2:对搭接接头进行测量,得到焊缝宽度b和焊缝高度a;

12.步骤3:对搭接接头进行抗剪强度试验,将搭接接头安装在测试装置中,通过调整定位板将搭接接头压紧,使得调整定位板和搭接接头整体受力处于中心轴线,通过钳口将调整定位板和搭接接头夹住,通过钳口座和夹紧气缸将调整定位板和搭接接头夹紧,通过左右定位板和定位螺栓对调整定位板和搭接接头进行左右方向的夹紧定位,通过上下定位板对调整定位板和搭接接头进行上下方向的夹紧定位,完成搭接接头的装夹;

13.步骤4:使用万能试验机对搭接接头进行剪切强度测试;

14.步骤5:对搭接接头进行拉伸,记录试验力-横梁位移曲线,该曲线上的最大试验力即该试样的剪切力;

15.步骤6:根据万能试验机测得的剪切力f除以搭接接头的焊缝区域的面积,即为该搭接接头的抗剪强度。

16.更进一步的,所述测试方法加工多个相同尺寸的搭接接头,对多个搭接接头进行试验得到多个搭接接头的多个抗剪强度,对多个抗剪强度数值进行平均值计算,结果保留两位小数。

17.更进一步的,所述步骤1中钛合金板的厚度t为5mm,焊缝长度l为20mm,搭接长度e为5mm。

18.更进一步的,所述步骤1中焊接环境条件为20℃

±

5℃,相对湿度在20%~50%之间。

19.更进一步的,所述抗剪强度试验在焊后48小时以内进行。

20.更进一步的,所述步骤2中使用游标卡尺对搭接接头进行测量,焊缝宽度b为3-5mm,焊缝高度a为3-5mm。

21.更进一步的,所述步骤6中搭接接头的抗剪强度通过以下公式计算得出:

[0022][0023]

式中:τ为抗剪强度,mpa;f1为水平向左剪切力,kn;f2为水平向右剪切力,kn;s1为左侧搭接焊缝有效截面面积,mm2;s2为右侧搭接焊缝有效截面面积,mm2。

[0024]

与现有技术相比,本发明的有益效果是:本发明提供了一种用于检测钛合金激光填丝焊搭接接头剪切强度的测试装置及测试方法,可定量评价搭接接头抗剪切能力。本发明提供的测试装置为钛合金搭接接头焊接起到精准测量剪切强度的作用,测试精度高。可以使搭接接头的受力处于中心轴线,从而保证试验测得的剪切结果的准确性。测试装置利用多重夹紧和对中装置对搭接接头进行固定定位,这样可以有效保证搭接接头的剪切测试精度、装夹牢固,不会在剪切测试的过程中发生位移或偏移而造成测试结果不准确。本发明制备了可准确用于测量搭接接头的焊接质量的试样形式,提供的试验步骤与试验结果可定

量评价接头的抗剪切能力。该方法易于实现,操作简便,结果客观准确、试验稳定性、重复性高。

附图说明

[0025]

构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

[0026]

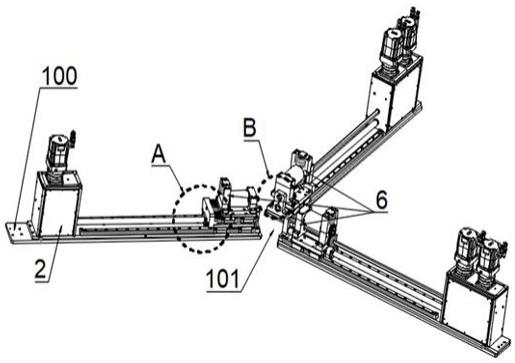

图1为本发明所述的一种钛合金激光填丝焊搭接接头抗剪强度测试装置内部立体结构示意图;

[0027]

图2为本发明所述的一种钛合金激光填丝焊搭接接头抗剪强度测试装置立体结构示意图;

[0028]

图3为本发明所述的搭接接头取样位置示意图;

[0029]

图4为本发明所述的用于抗剪强度测试的搭接接头主视结构示意图;

[0030]

图5为本发明所述的用于抗剪强度测试的搭接接头侧视结构示意图;

[0031]

图6为本发明所述的搭接接头焊接结构示意图;

[0032]

图7为本发明所述的使用抗剪强度测试装置进行测试的示意图;

[0033]

图8为本发明所述的搭接接头受力状态示意图;

[0034]

图9为本发明所述的剪切力试验曲线示意图。

[0035]

1-钳口座,2-夹紧气缸,3-钳口,4-调整定位板,5-左右定位板,6-上下定位板,7-定位螺栓,8-搭接接头,9-焊缝,10-线柱,11-出光位置,12-停光位置,13-舍弃部分。

具体实施方式

[0036]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地阐述。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

[0037]

参见图1-2说明本实施方式,一种钛合金激光填丝焊搭接接头抗剪强度测试装置,它包括钳口座1、夹紧气缸2、钳口3、调整定位板4、左右定位板5、上下定位板6和线柱10,调整定位板4数量为两个,两个调整定位板4分别设置在搭接接头8的两侧,钳口3数量为两个,两个钳口3分别设置在搭接接头8和调整定位板4的两端,将搭接接头8与调整定位板4夹紧,钳口3设置在钳口座1内,钳口3与夹紧气缸2相连,通过夹紧气缸2将钳口3夹紧,夹紧气缸2穿过钳口座1后与线柱10相连,两个调整定位板4的外侧均设置有左右定位板5,调整定位板4的上下两侧均设置有上下定位板6。

[0038]

左右定位板5上设置有定位螺栓7,夹紧气缸2上设置有固定块,夹紧气缸2通过固定块与钳口3相连。钳口座1可以对夹紧气缸2起到支撑和连接作用;夹紧气缸2可以对钳口3起到夹紧作用;钳口3可以对搭接接头8和调整定位板4起到夹紧作用,消除搭接接头8和调整定位板4之间的间隙;调整定位板4可以紧贴搭接接头和调整搭接接头的受力,使其处于中心轴线,从而保证试验测得的剪切结果的准确性;左右定位板5可以对搭接接头8起到左右定位和支撑的作用;上下定位板6可以对搭接接头8起到上下定位和支撑的作用;定位螺栓7可以对左右定位板5压紧和定位。

[0039]

本实施例为一种钛合金激光填丝焊搭接接头抗剪强度测试装置的测试方法,它包

括以下步骤:

[0040]

步骤1:对同型号、同厚度的钛合金板进行激光填丝焊接,钛合金板的厚度t为5mm,两道搭接焊缝9通过双光束、双送丝系统同时激光填丝焊获得,以避免由于先焊接一侧,而引起另一侧的热膨胀变形,造成焊缝熔合不良,在后续计算焊缝面积时出现误差,焊接时,焊接环境条件为20℃

±

5℃,相对湿度在20%~50%之间,取样时,如图3所示,舍弃焊接件的出光位置11部分和停光位置12部分,依据图3-6加工得到焊缝长度l为20mm,搭接长度e为5mm的搭接接头8;

[0041]

步骤2:使用游标卡尺对搭接接头8进行测量,得到焊缝宽度b和焊缝高度a,焊缝宽度b为3-5mm,焊缝高度a为3-5mm,搭接接头8焊缝相关尺寸如下表所示:

[0042]

表1搭接接头焊缝相关尺寸单位为mm

[0043][0044]

步骤3:对搭接接头8进行抗剪强度试验,抗剪强度试验应在焊后48小时以内进行,如图1、2和7所示,将搭接接头8安装在测试装置中,通过调整定位板4将搭接接头8压紧,使得调整定位板4和搭接接头8整体受力处于中心轴线,通过钳口3将调整定位板4和搭接接头8夹住,通过钳口座1和夹紧气缸2将调整定位板4和搭接接头8夹紧,通过左右定位板5和定位螺栓7对调整定位板4和搭接接头8进行左右方向的夹紧定位,通过上下定位板6对调整定位板4和搭接接头8进行上下方向的夹紧定位,完成搭接接头8的装夹;

[0045]

步骤4:使用万能试验机对搭接接头8进行剪切强度测试;

[0046]

步骤5:对搭接接头8进行拉伸,记录试验力-横梁位移曲线,该曲线上的最大试验力即该试样的剪切力;

[0047]

步骤6:根据万能试验机测得的剪切力f除以搭接接头8的焊缝区域的面积,即为该搭接接头8的抗剪强度,搭接接头8的抗剪强度通过以下公式计算得出:

[0048][0049]

式中:τ为抗剪强度,mpa;f1为水平向左剪切力,kn;f2为水平向右剪切力,kn;s1为左侧搭接焊缝有效截面面积,mm2;s2为右侧搭接焊缝有效截面面积,mm2。

[0050]

本实施例测试方法加工多个相同尺寸的搭接接头8,对多个搭接接头8进行试验得到多个搭接接头8的多个抗剪强度,对多个抗剪强度数值进行平均值计算,结果保留两位小数。为排除偶然性并减少试验误差,每组试验应至少测试2个搭接接头8的剪切力。

[0051]

本实施例采用tc4钛合金板材作为母材,φ=1.2mm的ti-6al-4v钛合金焊丝作为填充金属,应用双光束激光填丝焊接技术进行搭接接头的连接,焊接工艺参数见表2。

[0052]

表2焊接工艺参数

[0053][0054]

焊接完成后,去除起弧与收孤部分,并依据表3制备2件搭接接头8。随后对试样进行拉伸试验,加载速率为3mm/min。

[0055]

表3试样尺寸与焊点位置单位为mm

[0056][0057]

焊后48小时以内的室温下,将搭接接头8固定在测试装置上,将测试装置夹持在万能试验机上。

[0058]

对试样进行加载速率为3mm/min的拉伸。分别记录2件搭接接头8的试验力-横梁位移曲线,如图9所示。2件搭接接头8的剪切力分别为6.58kn和6.47kn;2件搭接接头8的有效搭接面积分别为:a

×

b=3.25

×

3.84mm=12.48mm2和a

×

b=3.11

×

3.75mm=11.66mm2,抗剪切强度分别为52.72mpa和55.49mpa,平均剪切强度为54.10mpa。

[0059]

以上公开的本发明实施例只是用于帮助阐述本发明。实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。