1.本发明属于复合材料技术领域,具体涉及一种聚氨酯类有机无机复合材料及其制备方法和应用。

背景技术:

2.oled,即有机发光二极管,又称为有机电激光显示。oled具有自发光的特性,采用非常薄的有机材料涂层和玻璃基板,当电流通过时,有机材料就会发光,而且oled显示屏幕可视角度大,并且能够显著节省电能,因此,oled被视为21世纪最具前途的产品之一。但迄今为止,oled发光器件的内量子效率可以达到100%,由于电极薄膜和玻璃衬底的界面以及玻璃衬底和空气存在折射率差异,出射到器件外部空间的光仅占有机材料薄膜发光总量的20%,其余约80%的光主要以导波形式限制在有机材料薄膜、透明电极和玻璃衬底中。较低的出光效率,增加了oled显示器的功耗,降低了手表/手机的续航时间,成为消费者在使用oled显示产品的痛点。

3.基于高低折射率材料的微透镜阵列技术,确保材料高效成膜同时能够最小程度地降低对oled显示器的损伤,被认为是最可靠的提高出光效率的技术,被国内外各大面板厂所接纳。目前报道的高折射率聚合物光学材料存在存在着硬度低、耐热性和抗溶剂差、热膨胀系数和吸水率大、折射率低的问题,严重限制它们在先进光学材料领域的深入应用,因此,在有机材料中引入高折射率的无机纳米粒子是制备高折射率有机光学材料最直接的方法。有机无机复合材料具有增强的机械、热、磁、光学、电子和光电性能,却存在纳米粒子团聚而导致存储不稳定、纳米粒子在有机聚合物材料中的分散性和相容性差、因纳米粒子的掺入量有限而使材料折射率的提升有限、无法制备厚块状材料等问题,因此,针对微透镜阵列技术的不足,需要开发低成本的、高功效、工艺简单、可喷墨打印的材料,提升光取出率的同时,减少对oled显示器的破坏,提高生产良率。

技术实现要素:

4.本发明目的在于提供一种高折射、优异的透明度和分散性的聚氨酯类有机无机复合材料及其制备方法和应用,其折射率在1.6-1.8之间,解决了粒子团聚而导致存储不稳定、材料光学性质不均一的问题,单独或者与折射率低于1.5的低折射率材料共同构成光学功能层用于有机发光层(折射率)与盖板之间,有效解决由于显示装置材料层之间折射率差异过大导致无法实现高效率正面发光问题的同时,提高材料的透光性,进而显著提高oled显示屏、液晶等光学器件的出光效率,降低oled显示器的功耗。

5.为达到上述目的,采用技术方案如下:

6.一种聚氨酯类有机无机复合材料,其组成按重量份数计为:式(1)所示结构的聚氨酯树脂1-3份,无机粒子1-3份,光引发剂1份,稀释剂4-6份;

[0007][0008]

式(1)中,x1、x2分别独立的选自:o、s;ar1选自:羟基、甲氧基、乙氧基取代或未取代的碳原子数为2至15的亚烷烃基,羟基、甲氧基、乙氧基取代或未取代的碳原子数为2至15的亚醚基,羟基、甲氧基、乙氧基取代或未取代的碳原子数为2至15的亚硫醚基,甲基、乙基、甲氧基、乙氧基取代或未取代的碳原子数为2至15的芳烃基;r1选自:氢或者碳原子数为1至6的烷烃基;r3、r4、r5、r6、r7选自:氢、卤素原子、碳原子数为1至6的烷氧基、碳原子数为1至6的烷烃基,或者式(2)所示基团;

[0009][0010]

式(2)中,x3、x4分别独立的选自:o、s;ar2选自:羟基、甲氧基、乙氧基取代或未取代的碳原子数为2至15的亚烷烃基,羟基、甲氧基、乙氧基取代或未取代的碳原子数为2至15的亚醚基,羟基、甲氧基、乙氧基取代或未取代的碳原子数为2至15的亚硫醚基,甲基、乙基、甲氧基、乙氧基取代或未取代的碳原子数为2至15的芳烃基;r2选自:氢或者碳原子数为1至6的烷烃基;

[0011]

所述无机粒子为折射率》2.0的包含一种或多种金属元素的氧化物或硫化物;

[0012]

所述光引发剂为自由基光引发剂。

[0013]

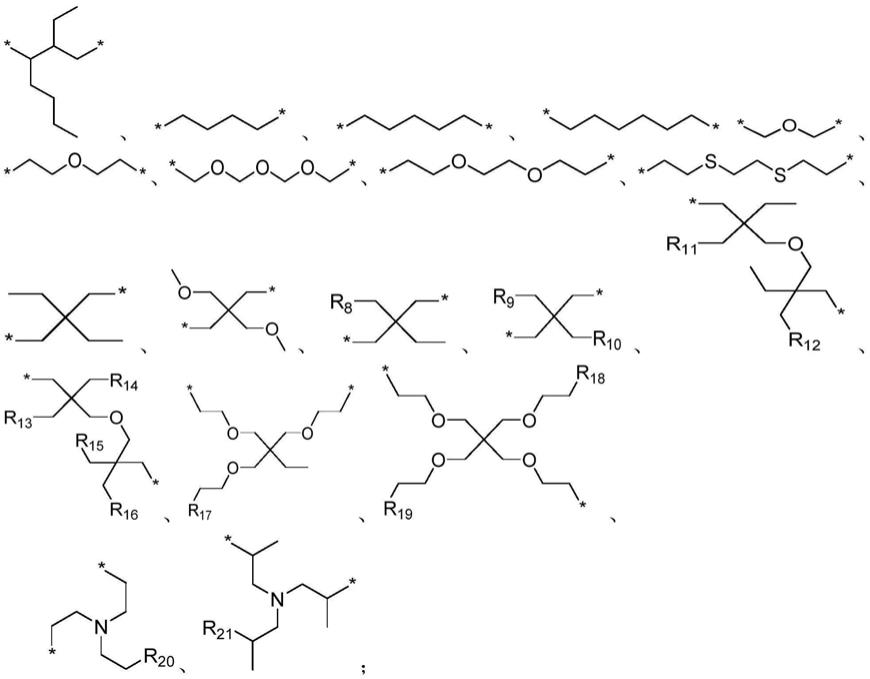

按上述方案,ar1、ar2分别独立地选自:

[0014]

[0015][0016]

其中,r

8-r

21

分别独立的选自:羟基、或者r

22

、r

23

分别独立的选自氢或者碳原子数为1至6的烷烃基;r

24-r

33

分别独立的选自氢、卤素原子、碳原子数为1至6的烷氧基、碳原子数为1至6的烷烃基。

[0017]

按上述方案,所述无机粒子粒径为1nm-10nm,含有锆、钛、锌、锗、铌、钼、铟、锡、锑、铈、钕、铪、钽、铋中的1或2种元素。

[0018]

按上述方案,所述无机粒子选自zro2、tio2、bi4ti3o2、zno、zns、geo2、nb2o5、moo3、in2o

3-sno2、sno2、sb2o3、sb2o5、ceo2、nd2o5、hfo2、ta2o5中的一种。

[0019]

按上述方案,所述光引发剂为苯偶姻类化合物、酮类化合物、氧化膦类化合物、偶氮化合物、过氧化合物中的一种或多种。

[0020]

按上述方案,所述稀释剂选自丙二醇甲醚、二乙二醇乙醚、乙二醇丙醚、乙二醇单丁醚、丙二醇二甲醚、二丙二醇甲醚、丙二醇正丙醚、丙二醇单丁醚、丙二醇二丁醚、丙二醇

甲醚乙酸酯、二乙二醇乙醚乙酸酯、二乙二酸甲醚乙酸酯、乙二醇乙醚乙酸酯、乙二醇二乙酸酯、丙二醇甲醚乙酸酯、二丙二醇甲醚乙酸酯、乙二醇丁醚乙酸酯、1,3-丁二醇二乙酸酯、1,6-己醇二乙酸酯、乙酸异丙酯、三乙酸甘油酯、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、n,n-二乙基甲酰胺、n,n-二甲基丙酰胺、n,n-二乙基甲酰胺、n,n-二乙基乙酰胺、n,n-二乙基丙酰胺、n-甲基吡咯烷酮、n-乙基吡咯烷酮、环己烷、丙酮、丁酮、甲基正丙酮、乙酸异丁酯、2-硝基丙烷、乙酸正丁酯中的任一种或任意混合。

[0021]

按上述方案,所述聚氨酯类有机无机复合材料还包含表面活性剂、消泡剂、流平剂、固化剂、紫外吸收剂中的一种或多种。

[0022]

按上述技术方案,所述无机粒子经由含烯基官能团的硅烷偶联剂对表面进行疏水化处理;所述硅烷偶联剂用式(3)所示结构表示:

[0023][0024]

其中,r

34

选自:氢、碳原子数为1至6的烷烃基;r

35

、r

36

分别独立的选自:碳原子数为1至6的烷烃基或者碳原子数为1至6的烷氧基,且r

35

、r

36

中至少有一个为碳原子数为1至6的烷氧基;m选自0、1、2、3或4;n、p分别独立的选自0、1、2、3,且n≥1,n p=3。

[0025]

按上述技术方案,所述无机粒子经由含烯基官能团的硅烷偶联剂对表面进行疏水化处理,包括如下步骤:

[0026]

1)无机粒子与分散剂按照1:(20-50)的重量比混合后,超声分散制成均匀悬浮液;

[0027]

2)含烯基官能团的硅烷偶联剂、分散剂、水按照1:(1-5):(0.1-0.5)的重量比,搅拌水解配置成硅烷偶联剂溶液;

[0028]

3)反应器中按照无机粒子与硅烷偶联剂1:(0.1-0.5)的重量比,加入上述悬浮液和硅烷偶联剂溶液,超声分散1h后在氮气保护下加热回流1-2h,反应液用离心机离心分离,干燥,粉碎,即可得到经由含烯基官能团的硅烷偶联剂对表面进行疏水化处理的无机粒子。

[0029]

上述聚氨酯类有机无机复合材料的制备方法,包括如下步骤:

[0030]

将聚氨酯树脂、光引发剂分别加热至50-80℃后,投入至稀释剂中,充分搅拌后加入无机粒子,在常温下持续搅拌1-2小时,得到所述聚氨酯类有机无机复合材料。

[0031]

上述聚氨酯类有机无机复合材料在显示装置作为光学功能层的应用;所述显示装置至少包含衬底基板、有机发光层、盖板,所述光学功能层由所述聚氨酯类有机无机复合材料单独构成,或者与折射率小于1.5的低折射率材料共同构成。

[0032]

相对于现有技术,本发明有益效果在于:

[0033]

本发明所选用的聚氨酯树脂含有芳香环、硫原子或卤素原子,进一步提高了树脂材料本身的折射率,使得无机粒子较小的掺杂量即可将有机无机复合材料的其折射率控制在1.6-1.8之间,进一步从无机粒子掺杂量方面改善组分之间的相容性问题。

[0034]

本发明通过含烯基官能团的硅烷偶联剂对无机粒子表面进行疏水化处理,一方面,使得无机粒子表面的疏水性羟基与硅烷偶联剂作用,提升其与树脂的相容性,另一方面,无机粒子通过硅烷偶联剂表面接枝烯基官能团,液体状态“相似相容”,进一步提高了其与树脂的相容性,有效改善团聚现象,固化后,其表面的烯基官能团能够参与含烯基的聚氨酯树脂的固化交联过程,成膜均一性更高,相对于未用硅烷偶联剂进行疏水化处理或者选

用其他偶联剂对无机粒子表面改性,有效解决了粒子团聚而导致存储不稳定、材料光学性质不均一的问题,具有更加优异的成膜特性和光取出功能。

[0035]

本发明提供的聚氨酯类有机无机复合材料中聚氨酯树脂与无机离子固化前和固化后均具有良好的相容性和均一性,折射率在可见光范围内保持在1.6-1.8,黏度控制在5-20cps,固化后薄膜硬度在1h以上,是一种环境友好型且可用喷墨打印、丝网印刷等对显示装置影响较小的冷工艺制备成膜的光学材料。将其单独或与低折射率材料共同应用于显示装置的光学功能层,可以显著提高oled显示屏、液晶等光学器件的出光效率,降低oled显示器的功耗,具有优异的光学性能。

具体实施方式

[0036]

下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限定本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

[0037]

本发明在具体实施方式中制备聚氨酯类有机无机复合材料,其组成按重量份数计为:式(1)所示结构的聚氨酯树脂1-3份,无机粒子1-3份,光引发剂1份,稀释剂4-6份;

[0038][0039]

式(1)中,x1、x2分别独立的选自:o、s;ar1选自:羟基、甲氧基、乙氧基取代或未取代的碳原子数为2至15的亚烷烃基,羟基、甲氧基、乙氧基取代或未取代的碳原子数为2至15的亚醚基,羟基、甲氧基、乙氧基取代或未取代的碳原子数为2至15的亚硫醚基,甲基、乙基、甲氧基、乙氧基取代或未取代的碳原子数为2至15的芳烃基;r1选自:氢或者碳原子数为1至6的烷烃基;r3、r4、r5、r6、r7选自:氢、卤素原子、碳原子数为1至6的烷氧基、碳原子数为1至6的烷烃基,或者式(2)所示基团;

[0040][0041]

式(2)中,x3、x4分别独立的选自:o、s;ar2选自:羟基、甲氧基、乙氧基取代或未取代的碳原子数为2至15的亚烷烃基,羟基、甲氧基、乙氧基取代或未取代的碳原子数为2至15的亚醚基,羟基、甲氧基、乙氧基取代或未取代的碳原子数为2至15的亚硫醚基,甲基、乙基、甲氧基、乙氧基取代或未取代的碳原子数为2至15的芳烃基;r2选自:氢或者碳原子数为1至6的烷烃基;

[0042]

所述无机粒子为折射率》2.0的包含一种或多种金属元素的氧化物或硫化物;

[0043]

所述光引发剂为自由基光引发剂。

[0044]

优选的,x1、x2相同,x3、x4相同。

[0045]

优选的,r1与r2相同,选自氢、甲基、乙基、正丙基、异丙基、正丁基、正戊基、正己基中的一种。

[0046]

优选的,ar1、ar2相同。

[0047]

其中,ar1、ar2分别独立地选自:

[0048][0049][0050]

其中,r

8-r

21

分别独立的选自:羟基、或者r

22

、r

23

分别独立的选自氢或者碳原子数为1至6的烷烃基;r

24-r

33

分

别独立的选自氢、卤素原子、碳原子数为1至6的烷氧基、碳原子数为1至6的烷烃基。

[0051]

优选的,r

22

、r

23

分别独立的选自氢、甲基、乙基、正丙基、异丙基、正丁基、正戊基、正己基中的一种。

[0052]

优选的,r

22

、r

23

与r1、r2相同。

[0053]

优选的,r

24-r

33

分别独立的选自氢、氯、溴、碘、甲基、乙基、甲氧基或者乙氧基。

[0054]

其中,r3、r4、r5、r6、r7中r4、r6的至少一个选自式(2)所示基团,其余基团选自氢、卤素原子、碳原子数为1至6的烷烃基或者碳原子数为1至6的烷氧基。

[0055]

优选的,r3、r4、r5、r6、r7中r4、r6的至少一个选自式(2)所示基团,其余基团选自氢、氯、溴、碘、甲基、乙基、甲氧基或者乙氧基。

[0056]

本发明具体实施方式中,式(1)所示结构的聚氨酯树脂其典型结构如下:

[0057]

[0058]

[0059][0060]

具体实施方式中,所述无机粒子粒径为1nm-10nm,含有锆、钛、锌、锗、铌、钼、铟、锡、锑、铈、钕、铪、钽、铋中的1或2种元素。

[0061]

优选的,所述无机粒子选自zro2、tio2、bi4ti3o2、zno、zns、geo2、nb2o5、moo3、in2o

3-sno2、sno2、sb2o3、sb2o5、ceo2、nd2o5、hfo2、ta2o5中的一种。

[0062]

具体实施方式中,所述光引发剂为苯偶姻类化合物、酮类化合物、氧化膦类化合物、偶氮化合物、过氧化合物中的一种或多种。

[0063]

当光引发剂为苯偶姻类化合物时,选自苯偶姻、苯偶姻甲醚、苯偶姻乙醚、苯偶姻异丙醚、苯偶姻正丁醚、苯偶姻异丁基醚、苯偶姻二甲醚、苯偶姻二乙醚;当光引发剂为酮类化合物时,选自α-羟基异丁酰苯、2-羟基-2-甲基-1-苯基-1-丙酮、2-羟基-2-甲基-1-[4-(叔丁基)苯基]-1-丙酮、2-羟基-2-甲基-1-苯基丙烷-1-酮、1-羟基环己基苯基甲酮、4-(2-羟基乙氧基)苯基-2-(羟基-2-丙基)酮、聚合[2-羟基-2-甲基-1-[4-(1-甲基乙烯基)苯基]丙酮]、2,2-二甲氧基苯乙酮、2,2-二乙氧基苯乙酮、2,2-二甲氧基-2-苯基苯乙酮、2,2-二乙氧基-2-苯基苯乙酮、2-甲基-1-(4-甲硫基苯基)-2-吗啉基-1-丙酮、2-(4-甲基苄基)-2-(二甲基氨基)-1-(4-吗啉苯基)-1-丁酮、2-苄基-2-二甲基氨基-1-(4-吗啉苯基)丁酮、4,4'-二乙基氨基二苯甲酮、双官能团α-羟基酮或4-苯基二苯甲酮、2-异丙基硫杂蒽酮、邻苯甲酰苯甲酸甲酯、4-(对甲苯基硫代)苯甲酮;当光引发剂为氧化膦类化合物时,选自(2,4,6-三甲基苯甲酰基)二苯基氧化膦、双(2,4,6-三甲基苯甲酰基)苯基氧化膦、2,4,6-三甲基苯甲酰基苯基膦酸乙酯;当光引发剂为偶氮化合物时,选自2,2'-偶氮二异丁基脒二盐酸盐、偶氮二异丁酸二甲酯、2,2'-偶氮(2-甲基-n-(2-羟基乙基)丙酰胺);当光引发剂为过氧化合物时,选自过氧化苯甲酰、过氧化2-乙基己基酸叔戊酯、过氧化2-乙基己基酸叔丁酯、1,1'-双(叔戊基过氧)环己烷、1,1'-双(叔丁基过氧)-3,3,5-三甲基环己烷、过氧化醋酸叔戊酯、过氧化苯甲酸叔戊酯、过氧化3,3,5-三甲基己酸叔丁酯、3,3-双(叔戊基过氧)丁酸乙酯、3,3-双(叔丁基过氧)丁酸乙酯。

[0064]

具体实施方式中,所述稀释剂选自丙二醇甲醚、二乙二醇乙醚、乙二醇丙醚、乙二醇单丁醚、丙二醇二甲醚、二丙二醇甲醚、丙二醇正丙醚、丙二醇单丁醚、丙二醇二丁醚、丙二醇甲醚乙酸酯、二乙二醇乙醚乙酸酯、二乙二酸甲醚乙酸酯、乙二醇乙醚乙酸酯、乙二醇二乙酸酯、丙二醇甲醚乙酸酯、二丙二醇甲醚乙酸酯、乙二醇丁醚乙酸酯、1,3-丁二醇二乙酸酯、1,6-己醇二乙酸酯、乙酸异丙酯、三乙酸甘油酯、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、n,n-二乙基甲酰胺、n,n-二甲基丙酰胺、n,n-二乙基甲酰胺、n,n-二乙基乙酰胺、n,n-二乙基丙酰胺、n-甲基吡咯烷酮、n-乙基吡咯烷酮、环己烷、丙酮、丁酮、甲基正丙酮、乙酸异丁酯、2-硝基丙烷、乙酸正丁酯中的任一种或任意混合。

[0065]

具体实施方式中,所述聚氨酯类有机无机复合材料还可以包含表面活性剂、消泡剂、流平剂、固化剂、紫外吸收剂中的一种或多种;能够带来更加优化的效果。

[0066]

在能够实现本发明技术目的的基础上,进一步优化所述无机粒子,将其由含烯基官能团的硅烷偶联剂对表面进行疏水化处理。

[0067]

具体实施方式中,所用硅烷偶联剂用式(3)所示结构表示:

[0068][0069]

其中,r

34

选自:氢、碳原子数为1至6的烷烃基;r

35

、r

36

分别独立的选自:碳原子数为1至6的烷烃基或者碳原子数为1至6的烷氧基,且r

35

、r

36

中至少有一个为碳原子数为1至6的烷氧基;m选自0、1、2、3或4;n、p分别独立的选自0、1、2、3,且n≥1,n p=3。

[0070]

优选的,所述r

34

选自氢、甲基、乙基、正丙基、异丙基、正丁基、正戊基、正己基中的一种;r

35

、r

36

分别独立的选自甲基、乙基、甲氧基或乙氧基。

[0071]

具体实施方式中,无机粒子经由含烯基官能团的硅烷偶联剂对表面进行疏水化处

理,具体过程如下:

[0072]

1)无机粒子与分散剂按照1:(20-50)的重量比混合后,超声分散制成均匀悬浮液;

[0073]

2)含烯基官能团的硅烷偶联剂、分散剂、水按照1:(1-5):(0.1-0.5)的重量比,搅拌水解配置成硅烷偶联剂溶液;

[0074]

3)反应器中按照无机粒子与硅烷偶联剂1:(0.1-0.5)的重量比,加入上述悬浮液和硅烷偶联剂溶液,超声分散1h后在氮气保护下加热回流1-2h,反应液用离心机离心分离,干燥,粉碎,即可得到经由含烯基官能团的硅烷偶联剂对表面进行疏水化处理的无机粒子。

[0075]

具体实施方式中本发明聚氨酯类有机无机复合材料的制备方法,包括如下步骤:

[0076]

将聚氨酯树脂、光引发剂分别加热至50-80℃后,投入至稀释剂中,充分搅拌后加入无机粒子,在常温下持续搅拌1-2小时,得到所述聚氨酯类有机无机复合材料。

[0077]

优选的,上述无机粒子为经由含烯基官能团的硅烷偶联剂对表面进行疏水化处理的无机粒子。

[0078]

本发明具体实施方式所得聚氨酯类有机无机复合材料在显示装置能够作为作为光学功能层进行应用;所述显示装置至少包含衬底基板、有机发光层、盖板,所述光学功能层由所述聚氨酯类有机无机复合材料单独构成,或者与折射率小于1.5的低折射率材料共同构成。

[0079]

实施例1

[0080]

在装有温度计、冷凝管、氮气导入管的三口烧瓶中,加入干燥的1,6-己二醇(23.6g,0.2mol)和干燥的5-氯-2-甲基苯基异氰酸酯(33.52g,0.2mol)和二月桂酸二丁基锡(0.12g,2mmol),充分混合后,在氮气氛围下,缓慢升温到80℃反应2h,降至室温,加装分水器,加入干燥的甲基丙烯酸(17.2g,0.2mol)、干燥的对甲苯磺酸(1.72g,10mmol)、对羟基苯甲醚(0.25g,2mmol)和50ml甲苯,升温至115℃回流反应,过程中水与甲苯的共沸物移出到分水器中,以分水器中水的液位不再上升或者反应体系酸值稳定为反应终点,降至室温,抽滤除去剩余的甲苯、对甲苯磺酸和对羟基苯甲醚,滤液用无水硫酸镁干燥,柱层析纯化,即得47g式(1-13)所示的聚氨酯树脂,收率67%;质谱仪测得化合物的相对分子质量为353.04,为式(1-13)对应化合物。

[0081]

在反应设备中,投入60g二乙二醇乙醚乙酸酯后,投入加热至60℃的30g上述式(1-13)所示的聚氨酯树脂和10g的1-羟基环己基苯基甲酮,充分搅拌均匀后,投入30g无机粒子zro2,在常温下继续搅拌2h,使其充分混合均匀,即可获得该聚氨酯类有机无机复合材料。

[0082]

实施例2

[0083]

在装有温度计、冷凝管、氮气导入管的三口烧瓶中,加入干燥的3,6-二硫杂-1,8-辛二醇(36.5g,0.2mol)和干燥的异氰酸2,5-二甲基苯酯(29.4g,0.2mol)和二月桂酸二丁基锡(0.12g,2mmol),充分混合后,在氮气氛围下,缓慢升温到80℃反应2h,降至室温,加装分水器,加入干燥的丙烯酸(14.4g,0.2mol)、干燥的对甲苯磺酸(1.72g,10mmol)、对羟基苯甲醚(0.25g,2mmol)和50ml甲苯,升温至115℃回流反应,过程中水与甲苯的共沸物移出到分水器中,以分水器中水的液位不再上升或者反应体系酸值稳定为反应终点,降至室温,抽滤除去剩余的甲苯、对甲苯磺酸和对羟基苯甲醚,滤液用无水硫酸镁干燥,柱层析纯化,即得48g式(1-17)所示的聚氨酯树脂,收率62%;质谱仪测得化合物的相对分子质量为383.65,为式(1-17)对应化合物。

[0084]

20g无机粒子nb2o5加入500g乙醇中,超声分散0.5h制成均匀的悬浮液;25g的乙醇和2.5g的水中加入5g乙烯基三乙氧基硅烷,搅拌水解0.5h配置成硅烷偶联剂溶液;向三口瓶中加入上述悬浮液和上述硅烷偶联剂溶液,超声分散1h后,在氮气保护下,加热回流1h,反应液用离心机离心分离,干燥,粉碎,即可得到经由乙烯基三乙氧基硅烷对表面进行疏水化处理的nb2o5无机粒子。

[0085]

在反应设备中,投入40g丙二醇甲醚乙酸酯后,投入加热至60℃的30g上述式(1-17)所示的聚氨酯树脂和10g的过氧化醋酸叔戊酯,充分搅拌均匀后,投入上述经疏水化处理的nb2o5无机粒子,在常温下继续搅拌2h,使其充分混合均匀,即可获得该聚氨酯类有机无机复合材料。

[0086]

实施例3

[0087]

在装有温度计、冷凝管、氮气导入管的三口烧瓶中,加入干燥的三异丙醇胺(38.2g,0.2mol)和干燥的3-乙基异氰酸苯酯(29.4g,0.2mol)和二月桂酸二丁基锡(0.12g,2mmol),充分混合后,在氮气氛围下,缓慢升温到80℃反应2h,降至室温,加装分水器,加入干燥的丙烯酸(14.4g,0.2mol)、干燥的对甲苯磺酸(1.72g,10mmol)、对羟基苯甲醚(0.25g,2mmol)和50ml甲苯,升温至115℃回流反应,过程中水与甲苯的共沸物移出到分水器中,以分水器中水的液位不再上升或者反应体系酸值稳定为反应终点,降至室温,抽滤除去剩余的甲苯、对甲苯磺酸和对羟基苯甲醚,滤液用无水硫酸镁干燥,柱层析纯化,即得50g式(1-31)所示的聚氨酯树脂,收率64%;质谱仪测得化合物的相对分子质量为392.18,为式(1-31)对应化合物。

[0088]

15g无机粒子ceo2加入300g乙醇中,超声分散0.5h制成均匀的悬浮液;3g的乙醇和0.3g的水中加入3g乙烯基三甲氧基硅烷,搅拌水解0.5h配置成硅烷偶联剂溶液;向三口瓶中加入上述悬浮液和上述硅烷偶联剂溶液,超声分散1h后,在氮气保护下,加热回流1h,反应液用离心机离心分离,干燥,粉碎,即可得到经由乙烯基三甲氧基硅烷对表面进行疏水化处理的ceo2无机粒子。

[0089]

在反应设备中,投入30g丙二醇甲醚乙酸酯和20g环己酮后,投入加热至60℃的30g上述式(1-31)所示的聚氨酯树脂和10g的(2,4,6-三甲基苯甲酰基)二苯基氧化膦,充分搅拌均匀后,投入上述疏水化处理的ceo2无机粒子,在常温下继续搅拌2h,使其充分混合均匀,即可获得该聚氨酯类有机无机复合材料。

[0090]

实施例4

[0091]

在装有温度计、冷凝管、氮气导入管的三口烧瓶中,加入干燥的双(2-巯基乙基)醚(27.6g,0.2mol)和干燥的3-甲氧基苯异氰酸(29.8g,0.2mol)和二月桂酸二丁基锡(0.12g,2mmol),充分混合后,在氮气氛围下,缓慢升温到80℃反应2h,降至室温,加装分水器,加入干燥的丙烯酸(14.4g,0.2mol)、干燥的对甲苯磺酸(1.72g,10mmol)、对羟基苯甲醚(0.25g,2mmol)和50ml甲苯,升温至115℃回流反应,过程中水与甲苯的共沸物移出到分水器中,以分水器中水的液位不再上升或者反应体系酸值稳定为反应终点,降至室温,抽滤除去剩余的甲苯、对甲苯磺酸和对羟基苯甲醚,滤液用无水硫酸镁干燥,柱层析纯化,即得39g式(1-36)所示的聚氨酯树脂,收率57%;质谱仪测得化合物的相对分子质量为341.16,为式(1-36)对应化合物。

[0092]

在反应设备中,投入30g乙二醇乙醚乙酸酯和10g n,n-二甲基甲酰胺后,投入加热

至60℃的20g上述式(1-36)所示的聚氨酯树脂和10g的苯偶姻异丙醚,充分搅拌均匀后,投入10g无机粒子hfo2,在常温下继续搅拌2h,使其充分混合均匀,即可获得该聚氨酯类有机无机复合材料。

[0093]

实施例5

[0094]

在装有温度计、冷凝管、氮气导入管的三口烧瓶中,加入干燥的三羟甲基丙烷(26.8g,0.2mol)和干燥的3,5-二甲基苯基异氰酸酯(29.4g,0.2mol)和二月桂酸二丁基锡(0.12g,2mmol),充分混合后,在氮气氛围下,缓慢升温到80℃反应2h,降至室温,加装分水器,加入干燥的甲基丙烯酸(43.0g,0.5mol)、干燥的对甲苯磺酸(1.72g,10mmol)、对羟基苯甲醚(0.25g,2mmol)和50ml甲苯,升温至115℃回流反应,过程中水与甲苯的共沸物移出到分水器中,以分水器中水的液位不再上升或者反应体系酸值稳定为反应终点,降至室温,抽滤除去剩余的甲苯、对甲苯磺酸和对羟基苯甲醚,滤液用无水硫酸镁干燥,柱层析纯化,即得53g式(1-39)所示的聚氨酯树脂,收率63%;质谱仪测得化合物的相对分子质量为417.35,为式(1-39)对应化合物。

[0095]

在反应设备中,投入30g二乙二醇乙醚乙酸酯和30g丙二醇甲醚后,投入加热至60℃的20g上述式(1-39)所示的聚氨酯树脂和10g的聚合[2-羟基-2-甲基-1-[4-(1-甲基乙烯基)苯基]丙酮],以及5g德国毕克市售流平剂byk310,充分搅拌均匀后,投入20g的无机粒子zro2,在常温下继续搅拌2h,使其充分混合均匀,即可获得该聚氨酯类有机无机复合材料。

[0096]

实施例6

[0097]

在装有温度计、冷凝管、氮气导入管的三口烧瓶中,加入干燥的乙氧基化三羟甲基丙烷(53.2g,0.2mol)和干燥的异氰酸间甲苯酯(26.6g,0.2mol)和二月桂酸二丁基锡(0.12g,2mmol),充分混合后,在氮气氛围下,缓慢升温到80℃反应2h,降至室温,加装分水器,加入干燥的丙烯酸(36.0g,0.5mol)、干燥的对甲苯磺酸(1.72g,10mmol)、对羟基苯甲醚(0.25g,2mmol)和50ml甲苯,升温至115℃回流反应,过程中水与甲苯的共沸物移出到分水器中,以分水器中水的液位不再上升或者反应体系酸值稳定为反应终点,降至室温,抽滤除去剩余的甲苯、对甲苯磺酸和对羟基苯甲醚,滤液用无水硫酸镁干燥,柱层析纯化,即得60g式(1-44)所示的聚氨酯树脂,收率59%;质谱仪测得化合物的相对分子质量为507.22,为式(1-44)对应化合物。

[0098]

10g无机粒子sb2o5加入200g乙醇中,超声分散0.5h制成均匀的悬浮液;3.5g的乙醇和0.4g的水中加入1g乙烯基三(甲氧基乙氧基)硅烷,搅拌水解0.5h配置成硅烷偶联剂溶液;向三口瓶中加入上述悬浮液和上述硅烷偶联剂溶液,超声分散1h后,在氮气保护下,加热回流1h,反应液用离心机离心分离,干燥,粉碎,即可得到经由乙烯基三(甲氧基乙氧基)硅烷对表面进行疏水化处理的sb2o5无机粒子。

[0099]

在反应设备中,投入30g丙二醇甲醚乙酸酯后,投入加热至60℃的15g上述式(1-44)所示的聚氨酯树脂和5g的1-羟基环己基苯基甲酮,充分搅拌均匀后,投入上述疏水化处理的sb2o5无机粒子,在常温下继续搅拌2h,使其充分混合均匀,即可获得该聚氨酯类有机无机复合材料。

[0100]

实施例7

[0101]

在装有温度计、冷凝管、氮气导入管的三口烧瓶中,加入干燥的三乙醇胺(29.8g,0.2mol)和干燥的2-异丙基-6-甲基苯基异氰酸(70.0g,0.4mol)和二月桂酸二丁基锡

(0.12g,2mmol),充分混合后,在氮气氛围下,缓慢升温到80℃反应2h,降至室温,加装分水器,加入干燥的丙烯酸(14.4g,0.2mol)、干燥的对甲苯磺酸(1.72g,10mmol)、对羟基苯甲醚(0.25g,2mmol)和50ml甲苯,升温至115℃回流反应,过程中水与甲苯的共沸物移出到分水器中,以分水器中水的液位不再上升或者反应体系酸值稳定为反应终点,降至室温,抽滤除去剩余的甲苯、对甲苯磺酸和对羟基苯甲醚,滤液用无水硫酸镁干燥,柱层析纯化,即得54g式(1-54)所示的聚氨酯树脂,收率49%;质谱仪测得化合物的相对分子质量为553.97,为式(1-54)对应化合物。

[0102]

15g无机粒子ceo2加入300g乙醇中,超声分散0.5h制成均匀的悬浮液;3g的乙醇和0.3g的水中加入3g乙烯基三甲氧基硅烷,搅拌水解0.5h配置成硅烷偶联剂溶液;向三口瓶中加入上述悬浮液和上述硅烷偶联剂溶液,超声分散1h后,在氮气保护下,加热回流1h,反应液用离心机离心分离,干燥,粉碎,即可得到经由乙烯基三甲氧基硅烷对表面进行疏水化处理的ceo2无机粒子。

[0103]

在反应设备中,投入30g丙二醇甲醚乙酸酯和20g环己酮后,投入加热至60℃的30g上述式(1-54)所示的聚氨酯树脂和10g的(2,4,6-三甲基苯甲酰基)二苯基氧化膦,充分搅拌均匀后,投入上述疏水化处理的ceo2无机粒子,在常温下继续搅拌2h,使其充分混合均匀,即可获得该聚氨酯类有机无机复合材料。

[0104]

实施例8

[0105]

在装有温度计、冷凝管、氮气导入管的三口烧瓶中,加入干燥的新戊二醇(41.7g,0.4mol)和干燥的4-甲基间苯二异氰酸酯(34.8g,0.2mol)和二月桂酸二丁基锡(0.12g,2mmol),充分混合后,在氮气氛围下,缓慢升温到80℃反应2h,降至室温,加装分水器,加入干燥的丙烯酸(36.0g,0.5mol)、干燥的对甲苯磺酸(1.72g,10mmol)、对羟基苯甲醚(0.25g,2mmol)和50ml甲苯,升温至115℃回流反应,过程中水与甲苯的共沸物移出到分水器中,以分水器中水的液位不再上升或者反应体系酸值稳定为反应终点,降至室温,抽滤除去剩余的甲苯、对甲苯磺酸和对羟基苯甲醚,滤液用无水硫酸镁干燥,柱层析纯化,即得53g式(1-59)所示的聚氨酯树脂,收率54%;质谱仪测得化合物的相对分子质量为490.37,为式(1-59)对应化合物。

[0106]

30g无机粒子hfo2加入600g乙醇中,超声分散0.5h制成均匀的悬浮液;40g的乙醇和4g的水中加入10g 3-丁烯三乙氧基硅烷,搅拌水解0.5h配置成硅烷偶联剂溶液;向三口瓶中加入上述悬浮液和上述硅烷偶联剂溶液,超声分散1h后,在氮气保护下,加热回流1h,反应液用离心机离心分离,干燥,粉碎,即可得到经由3-丁烯三乙氧基硅烷对表面进行疏水化处理的hfo2无机粒子。

[0107]

在反应设备中,投入60g二乙二醇乙醚乙酸酯后,投入加热至60℃的10g上述式(1-59)所示的聚氨酯树脂和10g的2,4,6-三甲基苯甲酰基苯基膦酸乙酯,充分搅拌均匀后,投入上述疏水化处理的hfo2无机粒子,在常温下继续搅拌2h,使其充分混合均匀,即可获得该聚氨酯类有机无机复合材料。

[0108]

实施例9

[0109]

在反应设备中,投入60g二乙二醇乙醚乙酸酯后,投入加热至60℃的10g式(1-59)所示的聚氨酯树脂和10g的2,4,6-三甲基苯甲酰基苯基膦酸乙酯,充分搅拌均匀后,投入30g的无机粒子hfo2,在常温下继续搅拌2h,使其充分混合均匀,即可获得该聚氨酯类有机

无机复合材料。

[0110]

实施例10

[0111]

在装有温度计、冷凝管、氮气导入管的三口烧瓶中,加入干燥的1,2-乙二硫醇(37.7g,0.4mol)和干燥的4-甲基间苯二异氰酸酯(34.8g,0.2mol)和二月桂酸二丁基锡(0.12g,2mmol),充分混合后,在氮气氛围下,缓慢升温到80℃反应2h,降至室温,加装分水器,加入干燥的丙烯酸(36.0g,0.5mol)、干燥的对甲苯磺酸(1.72g,10mmol)、对羟基苯甲醚(0.25g,2mmol)和50ml甲苯,升温至115℃回流反应,过程中水与甲苯的共沸物移出到分水器中,以分水器中水的液位不再上升或者反应体系酸值稳定为反应终点,降至室温,抽滤除去剩余的甲苯、对甲苯磺酸和对羟基苯甲醚,滤液用无水硫酸镁干燥,柱层析纯化,即得41g式(1-68)所示的聚氨酯树脂,收率44%;质谱仪测得化合物的相对分子质量为470.52,为式(1-68)对应化合物。

[0112]

10g无机粒子sb2o5加入200g乙醇中,超声分散0.5h制成均匀的悬浮液;10g的乙醇和2.5g的水中加入5g乙烯基二甲基乙氧基硅烷,搅拌水解0.5h配置成硅烷偶联剂溶液;向三口瓶中加入上述悬浮液和上述硅烷偶联剂溶液,超声分散1h后,在氮气保护下,加热回流1h,反应液用离心机离心分离,干燥,粉碎,即可得到经由乙烯基三甲氧基硅烷对表面进行疏水化处理的sb2o5无机粒子。

[0113]

在反应设备中,投入20g丙二醇甲醚和20g环己酮后,投入加热至60℃的30g上述式(1-68)所示的聚氨酯树脂和10g的聚合[2-羟基-2-甲基-1-[4-(1-甲基乙烯基)苯基]丙酮],充分搅拌均匀后,投入上述疏水化处理的sb2o5无机粒子,在常温下继续搅拌2h,使其充分混合均匀,即可获得该聚氨酯类有机无机复合材料。

[0114]

实施例11

[0115]

在装有温度计、冷凝管、氮气导入管的三口烧瓶中,加入干燥的1,1,1-三(羟甲基)乙烷(48.0g,0.4mol)和干燥的间苯二异氰酸酯(32.0g,0.2mol)和二月桂酸二丁基锡(0.12g,2mmol),充分混合后,在氮气氛围下,缓慢升温到80℃反应2h,降至室温,加装分水器,加入干燥的甲基丙烯酸(86.0g,1mol)、干燥的对甲苯磺酸(1.72g,10mmol)、对羟基苯甲醚(0.25g,2mmol)和50ml甲苯,升温至115℃回流反应,过程中水与甲苯的共沸物移出到分水器中,以分水器中水的液位不再上升或者反应体系酸值稳定为反应终点,降至室温,抽滤除去剩余的甲苯、对甲苯磺酸和对羟基苯甲醚,滤液用无水硫酸镁干燥,柱层析纯化,即得66g式(1-70)所示的聚氨酯树脂,收率47%;质谱仪测得化合物的相对分子质量为700.28,为式(1-70)对应化合物。

[0116]

在反应设备中,投入30g二乙二醇乙醚乙酸酯和30g丙二醇甲醚后,投入加热至60℃的20g上述式(1-70)所示的聚氨酯树脂和10g的聚合[2-羟基-2-甲基-1-[4-(1-甲基乙烯基)苯基]丙酮],以及5g德国毕克市售流平剂byk310,充分搅拌均匀后,投入20g的无机粒子zro2,在常温下继续搅拌2h,使其充分混合均匀,即可获得该聚氨酯类有机无机复合材料。

[0117]

实施例12

[0118]

20g无机粒子zro2加入400g乙醇中,超声分散0.5h制成均匀的悬浮液;25g的乙醇和2.5g的水中加入5g乙烯基三甲氧基硅烷,搅拌水解0.5h配置成硅烷偶联剂溶液;向三口瓶中加入上述悬浮液和上述硅烷偶联剂溶液,超声分散1h后,在氮气保护下,加热回流1h,反应液用离心机离心分离,干燥,粉碎,即可得到经由乙烯基三甲氧基硅烷对表面进行疏水

化处理的zro2无机粒子。

[0119]

在反应设备中,投入30g二乙二醇乙醚乙酸酯和30g丙二醇甲醚后,投入加热至60℃的20g式(1-70)所示的聚氨酯树脂和10g的聚合[2-羟基-2-甲基-1-[4-(1-甲基乙烯基)苯基]丙酮],以及5g德国毕克市售流平剂byk310,充分搅拌均匀后,投入上述20g经疏水化处理的zro2无机粒子,在常温下继续搅拌2h,使其充分混合均匀,即可获得该聚氨酯类有机无机复合材料。

[0120]

实施例13

[0121]

在装有温度计、冷凝管、氮气导入管的三口烧瓶中,加入干燥的乙二醇(37.2g,0.6mol)和干燥的2-甲基间苯三异氰酸酯(43.0g,0.2mol)和二月桂酸二丁基锡(0.12g,2mmol),充分混合后,在氮气氛围下,缓慢升温到80℃反应2h,降至室温,加装分水器,加入干燥的甲基丙烯酸(64.5g,0.75mol)、干燥的对甲苯磺酸(1.72g,10mmol)、对羟基苯甲醚(0.25g,2mmol)和50ml甲苯,升温至115℃回流反应,过程中水与甲苯的共沸物移出到分水器中,以分水器中水的液位不再上升或者反应体系酸值稳定为反应终点,降至室温,抽滤除去剩余的甲苯、对甲苯磺酸和对羟基苯甲醚,滤液用无水硫酸镁干燥,柱层析纯化,即得50g式(1-74)所示的聚氨酯树脂,收率41%;质谱仪测得化合物的相对分子质量为605.77,为式(1-74)对应化合物。

[0122]

20g无机粒子zro2加入400g乙醇中,超声分散0.5h制成均匀的悬浮液;25g的乙醇和2.5g的水中加入5g乙烯基三(甲氧基乙氧基)硅烷,搅拌水解0.5h配置成硅烷偶联剂溶液;向三口瓶中加入上述悬浮液和上述硅烷偶联剂溶液,超声分散1h后,在氮气保护下,加热回流1h,反应液用离心机离心分离,干燥,粉碎,即可得到经由乙烯基三(甲氧基乙氧基)硅烷对表面进行疏水化处理的zro2无机粒子。

[0123]

在反应设备中,投入25g二乙二醇乙醚乙酸酯和25g丙二醇甲醚后,投入加热至60℃的30g上述式(1-74)所示的聚氨酯树脂和10g的1-羟基环己基苯基甲酮,充分搅拌均匀后,投入上述疏水化处理的zro2无机粒子,在常温下继续搅拌2h,使其充分混合均匀,即可获得该聚氨酯类有机无机复合材料。

[0124]

对比例1

[0125]

在反应设备中,投入30g丙二醇甲醚乙酸酯后,投入加热至60℃的15g乙氧基化三羟甲基丙烷三丙烯酸酯树脂和5g的1-羟基环己基苯基甲酮,充分搅拌均匀后,投入10g无机粒子sb2o5,在常温下继续搅拌2h,使其充分混合均匀,即可获得该不含聚氨酯官能团的有机无机复合材料。

[0126]

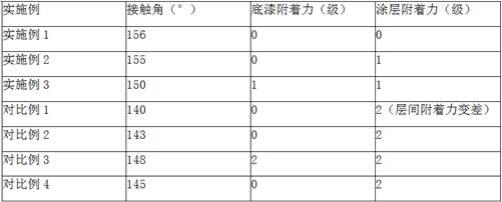

将实施例1至13和比较例1制备的有机无机复合物材料分别在第0天和第7天测量其黏度,并利用喷墨打印技术涂覆5um至石英基底,将基底在真空干燥箱中干燥30分钟后,在80℃真空热平板上前烘1分钟,放入uv固化机中以约2000mj/cm2的强度照射该有机无机复合物材料使其固化后,分别测定其成膜后的折射率、透光性和硬度。

[0127]

测试结果描述在下表1中:

[0128]

表1

[0129][0130]

从上表可以看出,本发明的实施例1至实施例13制备的聚氨酯类有机无机复合物材料相对于对比例1不含聚氨酯的有机无机复合物材料,黏度更适用于喷墨打印工艺,折射率、透光性、硬度及复合物材料的体系稳定性等性能都显著提升,尤其是经由含乙烯基官能团的硅烷偶联剂对无机离子表面进行疏水性处理后,进一步解决了粒子团聚而导致存储不稳定、材料光学性质不均一的问题,折射率在可见光范围内保持在1.6-1.8,黏度控制在5-20cps,固化后薄膜硬度在1h以上,具有更加优异的成膜特性、光学功能和成膜工艺,从而适合作为包括oled在内的显示装置的光学功能层,降低显示器功耗,提升产线良品率。

[0131]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。