一种良外观耐候耐磨改性pp-pet复合材料及其制备方法

技术领域

1.本发明属于高分子聚合物领域,特别涉及一种良外观耐候耐磨复合材料及其制备方法。

背景技术:

2.pp,是聚丙烯的简称,是一种无色、无臭、无毒、半透明固体物质。pp是一种性能优良的热塑性高分子材料,一般为无色半透明的热塑性轻质塑料。具有较好的电绝缘性和高强度机械性能,但耐候性能差。

3.在一些特殊的应用领域中,对于聚丙烯材料的耐候、耐磨性提出了较高的要求,现有技术中常用添加玻璃纤维的方式改善pp的机械性能,但是效果不理想,且添加了玻璃纤维的改性pp,加工成品的表观性不够好。

技术实现要素:

4.本发明的目的是提供一种良外观耐候耐磨改性pp-pet复合材料,其耐候性和耐磨性都很好,同时加工成片材的表观性也很好。

5.进一步地,本发明有必要提供上述良外观耐候耐磨改性pp-pet复合材料的制备方法。

6.一种良外观耐候耐磨改性pp-pet复合材料,按其重量份包括以下成分:

7.改性pp母粒76-82重量份;

8.改性玻璃纤维17.2-23重量份;

9.偶联剂0.8-1重量份;

10.其中,所述改性pp母粒包括聚丙烯、pet和纳米氧化锌;

11.所述改性玻璃纤维包括气相二氧化硅、偶联剂和玻璃纤维。

12.其中,所述改性pp母粒按其重量份包括以下成分:

13.聚丙烯80-85重量份;

14.pet10-17重量份;

15.纳米氧化锌3-5重量份。

16.优选地,所述改性pp母粒通过以下方法制得:

17.重量份称取聚丙烯、pet和纳米氧化锌在高速混合机里混合3-5min,然后加入双螺杆挤出机,在挤出机中熔融挤出,加料段温度为230-250℃,口模温度为220-240℃,挤出后制粒得到改性pp母粒。

18.其中,所述纳米氧化锌的平均粒径小于等于500nm。

19.优选地,所述纳米氧化锌的平均粒径为300nm-500nm

20.其中,所述改性玻璃纤维通过以下方法制得:

21.按(49-52.7):(0.6-1.3):(46-50.4)的重量份称取气相二氧化硅、偶联剂和玻璃纤维,投入到稀盐酸中,超声处理1-2小时,固液分离后水洗到ph为5-5.5,干燥后粉碎过

2000目筛,制得改性玻璃纤维;

22.其中,所述玻璃纤维的目数为2000-3000目。

23.其中,所述气相二氧化硅的平均粒径小于等于8nm。

24.优选地,所述稀盐酸浓度为1.5-2mol/l。

25.其中,所述聚丙烯的熔体流动速率小于等于4g/10min,测试方法为astm d1238,230℃。

26.其中,所述偶联剂选自钛酸酯偶联剂,可以选自异丙基三(二辛基焦磷酸酰氧基)钛酸酯或异丙基二油酸酰氧基(二辛基磷酸酰氧基)钛酸酯

27.本发明中,改性玻璃纤维制备过程中用的偶联剂与复合材料中所用的偶联剂是相同的物质。

28.一种如上所述良外观耐候耐磨改性pp-pet复合材料的制备方法:

29.分别制备改性pp母粒和改性玻璃纤维,然后按重量份称取改性pp母粒、改性玻璃纤维和偶联剂,在高速混合剂中分散3-5min,然后加入双螺杆挤出机,在挤出机中熔融挤出,加料段温度为240-260℃,口模温度为240-260℃,挤出后制粒得到复合材料。

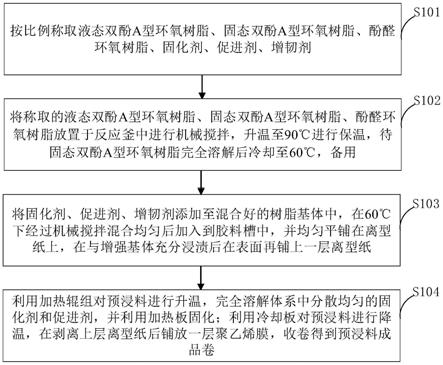

30.优选地,所述良外观耐候耐磨改性pp-pet复合材料的制备方法,包括以下步骤:

31.步骤1)改性pp母粒的制备:

32.按重量份称取聚丙烯、pet和纳米氧化锌,在高速混合机里混合3min,然后加入双螺杆挤出机,在挤出机中熔融挤出,加料段温度为230-250℃,口模温度为220-240℃,挤出后制粒得到改性pp母粒;

33.步骤2)改性玻璃纤维的制备:

34.按重量份称取气相二氧化硅、偶联剂和玻璃纤维,投入到1.5mol/l稀盐酸中,超声处理1-2小时,固液分离后水洗到ph为5,干燥后粉碎过2000目筛,制得改性玻璃纤维;

35.步骤3)按重量份称取改性pp母粒、改性玻璃纤维和偶联剂,在高速混合剂中分散3-5min,然后加入双螺杆挤出机,在挤出机中熔融挤出,加料段温度为240-260℃,口模温度为240-260℃,挤出后制粒得到复合材料。

36.相较于现有技术,本发明所述的良外观耐候耐磨改性pp-pet复合材料,先将pp制成改性pp母粒,再将玻璃纤维进行改性,最后将改性pp母粒、改性玻璃纤维和偶联剂,制得的复合材料外观良好,同时耐候耐磨,是一种综合性能优良的复合材料,可广泛应用于高端家居和高端电器领域。

具体实施方式

37.为了使本技术领域的人员更好地理解本发明方案,下面结合具体实施方式对本发明作进一步的详细说明。

38.实施例和对比例原料说明:

39.pp:

40.聚丙烯a:韩国晓星,j440,熔体流动速率为4g/10min,测试方法为astm d1238,230℃。

41.聚丙烯b:新加坡cosmoplene,型号aw161,熔体流动速率为9g/10min,测试方法为astm d1238,230℃。

42.pet:余姚市源玉鑫塑化有限公司,牌号cb-602,特性粘度0.800

±

0.015dl/g,特性粘度的测试方法是astm d-4603。

43.纳米氧化锌a:博华斯纳米科技(宁波)有限公司,牌号brofos-zno-500,平均粒径500nm;

44.纳米氧化锌b:博华斯纳米科技(宁波)有限公司,brofos-zno-y300,平均粒径300nm;

45.氧化锌:博华斯纳米科技(宁波)有限公司,牌号brofos-zno-w01,平均粒径1um;

46.气相二氧化硅:山东省寿光市昌泰微纳化工厂,牌号ct-30,平均粒径8nm;

47.二氧化硅粉:石家庄锐拓化工科技有限公司,牌号a150,规格150目;

48.玻璃纤维:杭州高科复合材料,分别为400目,2000目,3000目。

49.偶联剂:钛酸酯偶联剂:三异硬脂酸钛酸异丙酯的复配物,cas编号61417-49-0,市售。

50.其余原料均来自市售。

51.实施例1-2

52.按以下步骤制备复合材料

53.步骤1)改性pp母粒的制备:

54.按表1所示的重量份称取pp(聚丙烯a,j440)、pet(cb-602)、纳米氧化锌(纳米氧化锌a,brofos-zno-500)在高速混合机里混合3min,然后加入双螺杆挤出机,在挤出机中熔融挤出,加料段温度为230-250℃,口模温度为220-240℃,挤出后制粒得到改性pp母粒;

55.步骤2)改性玻璃纤维的制备:

56.按表2所示的重量份称取气相二氧化硅(ct-30)、钛酸酯偶联剂、玻璃纤维(2000目),投入到表2所示重量份的稀盐酸中(浓度为1.5mol/l),超声处理1-2小时,固液分离后水洗到ph为5,干燥后粉碎过2000目筛,制得改性玻璃纤维;

57.步骤3)按表3所示的重量份称取改性pp母粒、改性玻璃纤维和钛酸酯偶联剂,在高速混合剂中分散3-5min,然后加入双螺杆挤出机,在挤出机中熔融挤出,加料段温度为240-260℃,口模温度为240-260℃,挤出后制粒得到复合材料。

58.实施例3

59.按以下步骤制备复合材料

60.步骤1)改性pp母粒的制备:

61.按表1所示的重量份称取pp(聚丙烯a,j440)、pet(cb-602)、纳米氧化锌(纳米氧化锌b,brofos-zno-y300)在高速混合机里混合3min,然后加入双螺杆挤出机,在挤出机中熔融挤出,加料段温度为230-250℃,口模温度为220-240℃,挤出后制粒得到改性pp母粒;

62.步骤2)改性玻璃纤维的制备:

63.按表2所示的重量份称取气相二氧化硅(ct-30)、钛酸酯偶联剂、玻璃纤维(3000目),投入到表2所示重量份的稀盐酸中(浓度为2mol/l),超声处理1-2小时,固液分离后水洗到ph为5,干燥后粉碎过2000目筛,制得改性玻璃纤维;

64.步骤3)按表3所示的重量份称取改性pp母粒、改性玻璃纤维和钛酸酯偶联剂,在高速混合剂中分散3-5min,然后加入双螺杆挤出机,在挤出机中熔融挤出,加料段温度为240-260℃,口模温度为240-260℃,挤出后制粒得到复合材料。

65.对比例1

66.按以下步骤制备复合材料

67.步骤1)改性pp母粒的制备:

68.按表1所示的重量份称取pp(聚丙烯a,j440)、pet(cb-602)、纳米氧化锌(纳米氧化锌a,brofos-zno-500)在高速混合机里混合3-5min,然后加入双螺杆挤出机,在挤出机中熔融挤出,加料段温度为230-250℃,口模温度为220-240℃,挤出后制粒得到改性pp母粒;

69.步骤2)改性玻璃纤维的制备:

70.按表2所示的重量份称取气相二氧化硅(ct-30)、钛酸酯偶联剂、玻璃纤维(400目),投入到表2所示重量份的稀盐酸中(浓度为1.5mol/l),超声处理1-2小时,固液分离后水洗到ph为5,干燥后粉碎过2000目筛,制得改性玻璃纤维;

71.步骤3)按表3所示的重量份称取改性pp母粒、改性玻璃纤维和钛酸酯偶联剂,在高速混合剂中分散3-5min,然后加入双螺杆挤出机,在挤出机中熔融挤出,加料段温度为240-260℃,口模温度为240-260℃,挤出后制粒得到复合材料。

72.对比例2

73.按以下步骤制备复合材料

74.步骤1)改性pp母粒的制备:

75.按表1所示的重量份称取pp(聚丙烯b,aw161)、pet(cb-602)、纳米氧化锌(纳米氧化锌a,brofos-zno-500)在高速混合机里混合3-5min,然后加入双螺杆挤出机,在挤出机中熔融挤出,加料段温度为230-250℃,口模温度为220-240℃,挤出后制粒得到改性pp母粒;

76.步骤2)改性玻璃纤维的制备:

77.按表2所示的重量份称取气相二氧化硅(ct-30)、钛酸酯偶联剂、玻璃纤维(2000目),投入到表2所示重量份的稀盐酸中(浓度为1.5mol/l),超声处理1-2小时,固液分离后水洗到ph为5,干燥后粉碎过2000目筛,制得改性玻璃纤维;

78.步骤3)按表3所示的重量份称取改性pp母粒、改性玻璃纤维和钛酸酯偶联剂,在高速混合剂中分散3-5min,然后加入双螺杆挤出机,在挤出机中熔融挤出,加料段温度为240-260℃,口模温度为240-260℃,挤出后制粒得到复合材料。

79.对比例3

80.按以下步骤制备复合材料

81.步骤1)改性pp母粒的制备:

82.按表1所示的重量份称取pp(聚丙烯a,j440)、pet(cb-602)、纳米氧化锌(氧化锌,brofos-zno-w01)在高速混合机里混合3-5min,然后加入双螺杆挤出机,在挤出机中熔融挤出,加料段温度为230-250℃,口模温度为220-240℃,挤出后制粒得到改性pp母粒;

83.步骤2)改性玻璃纤维的制备:

84.按表2所示的重量份称取气相二氧化硅(ct-30)、钛酸酯偶联剂、玻璃纤维(2000目),投入到表2所示重量份的稀盐酸中(浓度为1.5mol/l),超声处理1-2小时,固液分离后水洗到ph为5,干燥后粉碎过2000目筛,制得改性玻璃纤维;

85.步骤3)按表3所示的重量份称取改性pp母粒、改性玻璃纤维和钛酸酯偶联剂,在高速混合剂中分散3-5min,然后加入双螺杆挤出机,在挤出机中熔融挤出,加料段温度为240-260℃,口模温度为240-260℃,挤出后制粒得到复合材料。

86.对比例4

87.按以下步骤制备复合材料

88.步骤1)改性pp母粒的制备:

89.按表1所示的重量份称取pp(聚丙烯a,j440)、pet(cb-602)、纳米氧化锌(纳米氧化锌a,brofos-zno-500)在高速混合机里混合3-5min,然后加入双螺杆挤出机,在挤出机中熔融挤出,加料段温度为230-250℃,口模温度为220-240℃,挤出后制粒得到改性pp母粒;

90.步骤2)改性玻璃纤维的制备:

91.按表2所示的重量份称取二氧化硅粉(a150)、钛酸酯偶联剂、玻璃纤维(2000目),投入到表2所示重量份的稀盐酸中(浓度为1.5mol/l),超声处理1-2小时,固液分离后水洗到ph为5,干燥后粉碎过2000目筛,制得改性玻璃纤维;

92.步骤3)按表3所示的重量份称取改性pp母粒、改性玻璃纤维和钛酸酯偶联剂,在高速混合剂中分散3-5min,然后加入双螺杆挤出机,在挤出机中熔融挤出,加料段温度为240-260℃,口模温度为240-260℃,挤出后制粒得到复合材料。

93.对比例5

94.按以下步骤制备复合材料

95.步骤1)按表1所示的重量份称取pp(聚丙烯a,j440)、pet(cb-602)、纳米氧化锌(纳米氧化锌a,brofos-zno-500);

96.步骤2)按表2所示的重量份称取气相二氧化硅(ct-30)、钛酸酯偶联剂、玻璃纤维(2000目);

97.步骤3)再加入1重量份的钛酸酯偶联剂在高速混合机里混合3-5min,然后加入双螺杆挤出机,在挤出机中熔融挤出,加料段温度为230-250℃,口模温度为220-240℃,挤出后制粒得到复合材料。

98.表1实施例和对比例步骤1原料重量比(单位:重量份)

[0099] 实施例1实施例2实施例3对比例1对比例2对比例3对比例4对比例5二氧化硅514952.7515151519.69钛酸酯偶联剂10.61.311110.19玻璃纤维4850.446484848489.12稀盐酸200200200200200200200200

[0100]

表2实施例和对比例步骤2原料重量比(单位:重量份)

[0101] 实施例1实施例2实施例3对比例1对比例2对比例3对比例4对比例5聚丙烯8280858282828265.6pet1417101414141411.2纳米氧化锌43544443.2

[0102]

表3实施例和对比例步骤3原料重量比(单位:重量份)

[0103] 实施例1实施例2实施例3对比例1对比例2对比例3对比例4改性pp母粒80827680808080改性玻璃纤维1917.22319191919钛酸酯偶联剂10.811111

[0104]

将实施例和对比例制得复合材料制备成厚度为4.0mm的试样进行耐候处理(按

iso4892进行氙灯老化,经过氙灯照射500小时后测试材料),并在耐候处理前后分别进行拉伸强度、弯曲强度、缺口冲击强度和耐磨性的性能测试,并将测试结果列于表4中。

[0105]

拉伸强度:iso 527-1-2012,试验速率50mm/min。

[0106]

弯曲强度:iso 178-1-2010,试验速率50mm/min。

[0107]

缺口冲击强度:标准iso180-2001,悬臂梁。

[0108]

耐候处理前样品耐磨性:将复合材料注塑制得3cm*2cm*0.5cm的样片,用umt-2型多功能摩擦磨损试验机(美国cetr公司)进行耐磨性能测试;对偶样品为钢440-c,转速为300r/min,载荷为100n,实验时间为0.2h,然后根据称重法测出耐候前磨损量m,每个试样测试3次,取均值,列于表4中,m值越小表示耐磨性越好耐候处理后样品耐磨性:将复合材料注塑制得3cm*2cm*0.5cm的样片,按iso 4892进行氙灯老化,经过氙灯照射500小时后测试材料,再次进行耐磨性测试,测出耐候后磨损量n,测试3次,取均值,列于表4中。

[0109]

外观性能,表面粗糙度:将实施例和对比例制得复合材料在注模中制备板片,抛光到高光泽度,混合料温度为320℃,模温度为150℃,注入速度为30mm/s,制得的板片按标准《gb/t 14234-1993塑料件表面粗糙度》进行测试,取样长度为0.8mm,计算板片表面粗糙度轮廓算术平均偏差ra,ra越小,表明材料越光滑。

[0110]

表4复合材料性能测试表

[0111][0112]

数据表明,实施例选用的pp改性母粒/改性玻璃纤维/偶联剂在特定的比例下,材料有较好的耐磨性能及表面外观,材料的耐磨性最好,表面光滑,综合性能最好。对比例1选用目数大的玻纤,玻纤与树脂的相容剂差,结合力低,性能下降明显,且因玻纤直径大,材料的耐磨性差,表面粗糙度增加;对比例2选用熔指高pp树脂,整体力学性能及耐磨性较差,材料的强度偏低,耐磨性差;对比例3纳米zno粒径过大,起不到纳米填充效果,且分散不均匀,耐磨效果差;对比例4二氧化硅粒径过大,加工困难,表面粗造度变差,外观性能差;对比例5采用一锅混合工艺,纳米填料及偶联剂与基材反应不充分,完全起不到纳米填充及相容性作用,性能最差。

[0113]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一

致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。