1.本发明涉及一种固体推进剂配方中的催化剂乳化技术领域,具体为一种铅盐及含铅有机物的乳化工艺。

技术背景

2.双基推进剂按加入的催化燃烧剂的不同进行区分,加入石墨的成为双石推进剂(ss);加入氧化铅的称为双铅推进剂(sq);加入氧化钴的称为双钴推进剂(sg);加入氧化镁的成为双芳镁推进剂(sfm)。

3.sq推进剂中使用的铅盐及含铅有机物是一类研究和应用较早的催化剂,其对大多数双基、改性双基推进剂具有较好的催化效果,能够明显提高推进剂的燃速,使推进剂出现平台燃烧效果。但目前双基吸收药配方中的铅盐(或含铅有机物)比重大,易于沉淀,造成吸收药吸收时铅盐(或含铅有机物)与硝化棉不能有效的混合均匀,采用传统的工艺后仍有沉淀物,出现固、液分离现象,因此需要提升铅盐(或含铅有机物)的分散效果和吸附在硝化棉上的能力。

技术实现要素:

4.本发明针对现有技术中铅盐(或含铅有机物)催化剂因比重大,易于沉降分层,严重妨碍与硝化棉的均匀混合的问题,提供一种铅盐及含铅有机物的乳化工艺。该方法能够有效改善铅盐(或含铅有机物)对硝化棉的粘附能力,提高铅盐(或含铅有机物)的分散效果,使其紧密地吸附在硝化棉表面上,吸收药的燃烧性能明显变好,提升了吸收药的均一性,减少药料浪费,提高生产效率,节约生产成本。

5.为了实现以上发明目的,本发明的技术方案为:

6.一种铅盐或含铅有机物的乳化工艺,该工艺包括以下步骤:

7.步骤1.催化剂研磨:将铅盐或含铅有机物进行研磨,研磨后过筛,备用;

8.步骤2.称量:按照比例称量水、铅盐或含铅有机物与凡士林;

9.步骤3.将铅盐或含铅有机物加入水中搅拌均匀,使用80目筛网将混合液过筛后加入乳化器中并搅拌升温;

10.步骤4.乳化:搅拌条件下,向搅拌均匀且温度稳定后的混合液中加入熔化的凡士林,加料完毕后搅拌一定时间后静置,得到乳化液。

11.作为本技术中一种较好的实施方式步骤1中所述铅盐或含铅有机物进行研磨后过180目筛网。

12.作为本技术中一种较好的实施方式,步骤2中,水、铅盐或含铅有机物与凡士林的质量比为6-7:2.3:0.4;更优选水、铅盐或含铅有机物与凡士林的质量比为7:2.3:0.4或6:2.3:0.4。

13.作为本技术中一种较好的实施方式,步骤3中,乳化器的温度为50~65℃。

14.作为本技术中一种较好的实施方式,将融化后的凡士林混合液后,还加入硬脂酸

锌,硬脂酸锌的添加量为物料总质量的0.2%。

15.作为本技术中一种较好的实施方式,步骤4中,加料完毕后搅拌时间>15min,该步骤温度同步骤3。

16.作为本技术中一种较好的实施方式,步骤4中,静置时间为15min以上。

17.作为本技术中一种较好的实施方式,采用以上工艺制备得到的乳化液呈油漆状,且乳化液配制完成后静置15min以上无沉淀和分层现象。

18.作为本技术中一种较好的实施方式,所述的铅盐或含铅有机物为邻苯二甲酸铅。

19.与现有技术相比,本发明的有益效果为:

20.(一)能够有效改善铅盐(或含铅有机物)对硝化棉的粘附能力,提高铅盐(或含铅有机物)的分散效果,使其紧密地吸附在硝化棉表面上,吸收药的燃烧性能明显变好,提升了吸收药的均一性。

21.(二)减少药料浪费,提高生产效率,节约生产成本。

附图说明

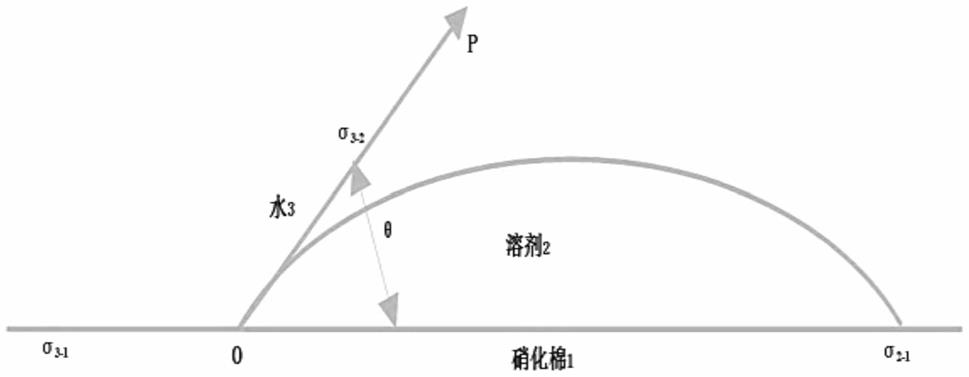

22.图1为固-液-液三相间的表面浸润示意图

具体实施方式

23.一种铅盐或含铅有机物的乳化工艺,该工艺包括以下步骤:

24.步骤1.催化剂研磨:将铅盐(或含铅有机物)进行研磨并通过180目筛网;

25.步骤2.称量:按照比例称量水、铅盐(或含铅有机物)与凡士林;

26.步骤3.将铅盐(或含铅有机物)加入水中搅拌均匀,使用80目筛网将混合液加入乳化器中并搅拌升温至(50~65)℃;

27.步骤4.乳化:搅拌条件下,搅拌均匀且温度稳定后加入熔化的凡士林,加料完毕后搅拌一定时间后生成乳化液。

28.作为优选,本发明的部分实施方案中,所述步骤2中,称量比例为水:铅盐(或含铅有机物):凡士林=7:2.3:0.4。

29.作为优选,本发明的部分实施方案中,所述步骤2中,称量比例为水:铅盐(或含铅有机物):凡士林=6:2.3:0.4。

30.作为优选,本发明的部分实施方案中,所述步骤4中,加完凡士林后再加入总重量0.2%的硬脂酸锌。

31.作为优选,本发明的部分实施方案中,所述步骤4中,加料完毕后,搅拌时间>15min。

32.作为优选,本发明的部分实施方案中,还包括静置步骤:停止搅拌,在保温过程中静置15min以上,乳化液呈油漆状且无沉淀和分层现象即获得稳定的乳化液。

33.为了使本发明的内容更加便于理解,下面将结合具体实施方式对本发明中所述的工艺做进一步的阐述。但不应将此理解为本发明上述主题的范围仅限于下述实施例。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

34.本发明中所记载的比例关系,如无特殊说明,均表示物料之间的质量比。

35.实施例1:

36.本实施例公开了本发明的铅盐及含铅有机物的乳化流程,具体为:

37.将邻苯二甲酸铅在带180目筛网的研磨机中研磨,称取水(145.3g)、邻苯二甲酸铅(46.5g)和凡士林(8.2g)于烧杯,将水和邻苯二甲酸铅分别倒入带有搅拌的烧杯中,开启搅拌。

38.将水与邻苯二甲酸铅的混合液通过80目筛网加入另一带有搅拌的烧杯中,开启搅拌和水浴加热锅,将烧杯中的物料加热至58℃,同时将装有凡士林的烧杯放入水浴锅中加热至溶化,待温度稳定后将溶化的凡士林缓慢倒入搅拌中的物料,加料完成后搅拌15min,静置15min后乳化液呈油漆状,且无沉淀和分层现象。

39.实施例2:

40.本实施例公开了本发明的铅盐及含铅有机物的乳化流程,具体为:

41.将邻苯二甲酸铅在带180目筛网的研磨机中研磨,称取水(206.8g)、邻苯二甲酸铅(79.4g)和凡士林(13.8g)于烧杯,将水和邻苯二甲酸铅分别倒入带有搅拌的烧杯中,开启搅拌。

42.将水与邻苯二甲酸铅的混合液通过80目筛网加入另一带有搅拌的烧杯中,开启搅拌和水浴加热锅,将烧杯中的物料加热至60℃,同时将装有凡士林的烧杯放入水浴锅中加热至溶化,将溶化的凡士林缓慢倒入搅拌中的物料,加料完成后搅拌15min,静置3.5h后乳化液呈油漆状,且无沉淀和分层现象。

43.实施例3:

44.本实施例公开了本发明的铅盐及含铅有机物的乳化流程,具体为:

45.将邻苯二甲酸铅在带180目筛网的研磨机中研磨,称取水(137.9g)、邻苯二甲酸铅(52.8g)、凡士林(9.3g)和硬脂酸锌(0.4g)于烧杯,将水和铅盐(或含铅有机物)分别倒入带有搅拌的烧杯中,开启搅拌。

46.将水与邻苯二甲酸铅的混合液通过80目筛网加入另一带有搅拌的烧杯中,开启搅拌和水浴加热锅,将烧杯中的物料加热至61℃,同时将装有凡士林的烧杯放入水浴锅中加热至溶化,待温度稳定后将将溶化的凡士林缓慢倒入搅拌中的物料,再将硬脂酸锌加入其中搅拌40min,静置5.5h后乳化液呈油漆状,无沉淀和分层现象。

47.对比例1:

48.将邻苯二甲酸铅在带180目筛网的研磨机中研磨,按照10:2.3:0.4的比例称取水(160g)、邻苯二甲酸铅(36.8g)和凡士林(6.4g)于烧杯,将水和邻苯二甲酸铅分别倒入带有搅拌的烧杯中,开启搅拌。

49.将水与邻苯二甲酸铅的混合液通过80目筛网加入另一带有搅拌的烧杯中,开启搅拌和水浴加热锅,将烧杯中的物料加热至62℃,同时将装有凡士林的烧杯放入水浴锅中加热至溶化,待温度稳定后将溶化的凡士林缓慢倒入搅拌中的物料,加料完成后搅拌15min,搅拌过程中上层有气泡,停止搅拌后出现分层,上层仍有气泡,中层为水,底层为邻苯二甲酸铅。

50.对比例2:

51.将邻苯二甲酸铅在带180目筛网的研磨机中研磨,按照8:2.3:0.4的比例称取水(152g)、邻苯二甲酸铅(43.7g)和凡士林(7.6g)于烧杯,将水和邻苯二甲酸铅分别倒入带有

搅拌的烧杯中,开启搅拌。

52.将水与邻苯二甲酸铅的混合液通过80目筛网加入另一带有搅拌的烧杯中,开启搅拌和水浴加热锅,将烧杯中的物料加热至61℃,同时将装有凡士林的烧杯放入水浴锅中加热至溶化,待温度稳定后将溶化的凡士林缓慢倒入搅拌中的物料,加料完成后搅拌15min,停止搅拌后出现分层,上层为凡士林油珠,中层为水,底层为邻苯二甲酸铅。

53.对比例3:

54.将邻苯二甲酸铅在带180目筛网的研磨机中研磨,按照5:2.3:0.4的比例称取水(152g)、邻苯二甲酸铅(43.7g)和凡士林(7.6g)于烧杯,将水和邻苯二甲酸铅分别倒入带有搅拌的烧杯中,开启搅拌,邻苯二甲酸铅未被搅散,重新配料进行搅拌,邻苯二甲酸铅仍呈现未被搅散状态。

55.对比例4:

56.将邻苯二甲酸铅在带180目筛网的研磨机中研磨,按照6:2.3:0.3的比例称取水(140.3g)、邻苯二甲酸铅(52.8g)和凡士林(6.9g)于烧杯,将水和邻苯二甲酸铅分别倒入带有搅拌的烧杯中,开启搅拌。

57.将水与邻苯二甲酸铅的混合液通过80目筛网加入另一带有搅拌的烧杯中,开启搅拌和水浴加热锅,将烧杯中的物料加热至60℃,同时将装有凡士林的烧杯放入水浴锅中加热至溶化,待温度稳定后将溶化的凡士林缓慢倒入搅拌中的物料,加料完成后搅拌10min时,出现分层,可能为搅拌时间不够,继续搅拌,仍呈现分层状态,上层为凡士林,中层为水,底层为邻苯二甲酸铅。

58.对比例5:

59.将邻苯二甲酸铅在带180目筛网的研磨机中研磨,按照6:2.3:0.5的比例称取水(135.7g)、邻苯二甲酸铅(52.8g)和凡士林(11.5g)于烧杯,将水和邻苯二甲酸铅分别倒入带有搅拌的烧杯中,开启搅拌。

60.将水与邻苯二甲酸铅的混合液通过80目筛网加入另一带有搅拌的烧杯中,开启搅拌和水浴加热锅,将烧杯中的物料加热至60℃,同时将装有凡士林的烧杯放入水浴锅中加热至溶化,待温度稳定后将溶化的凡士林缓慢倒入搅拌中的物料,加料完成后搅拌15min后停止搅拌,出现分层,上层有凡士林油珠,底层有沉淀的邻苯二甲酸铅。

61.实验1:

62.图1为固-液-液三相间的表面浸润示意图;

63.cosθ=σ

3-1-σ

2-1

/σ

3-2

64.σ

3-1

为水与硝化棉之间的表面张力;

65.σ

2-1

为溶剂与硝化棉之间的表面张力;

66.σ

3-2

为水与溶剂之间的表面张力;

67.当cosθ=0~1之间时,随着σ

2-1

、σ

3-2

的减小,说明水与溶剂、溶剂与硝化棉之间亲合力增大,有利于浸润,当σ

3-1-σ

2-1

=σ

3-2

时,溶剂与硝化棉之间的亲合力大于水与溶剂之间的亲合力,就会有理想的完全浸润。当cosθ<0时则表明浸润不好。

68.为了使药料吸收时为增强浸润效果,必须使σ

3-1-σ

2-1

>0,降低σ

2-1

、σ

3-2

,可通过对催化剂乳化处理加强浸润效果。

69.为了进一步改善催化剂与硝化棉的吸附效果,保证药料的质量均匀,需要对催化

剂进行乳化,催化剂有亲水性和憎水性的,或者介于两者之间的,但和硝化棉之间的亲合力很小,为使其均匀分布在硝化棉表面且吸附牢固,需要借助一种与硝化棉有亲合作用的组分,它和催化剂、水等处理后生成乳化液。

70.两种不相溶的液体相互混合就会产生相的界面这时加入催化剂,就会被正吸附到液体的界面处,它的亲水性基团一端被吸引向水,疏水基团一端被吸引向油,催化剂按照一定形式排列,当亲水基与水、疏水基与油之间的吸引力足够大时,能够界面膜稳定。

71.铅盐兼有亲水性和亲油性,作乳化剂能配成油-水型乳化液,凡士林分散在水中时,铅盐就在界面层中,使界面张力大大降低,因而形成了若干个包围凡士林油珠的薄膜,使分散界面大为增加,使凡士林与硝化棉的浸润效果大有改善,使催化剂能均匀分布在硝化棉表面且结合牢固。

72.乳化液的形成及稳定性与乳化剂的性能有关,作为乳化剂,应兼有亲水性和亲油性,其中一方稍强,并且合理的平衡着,若有一方完全占优势,就失去乳化剂的作用,乳化剂能够降低界面的张力,产生一充分致密的膜,给予外相适当的粘度。

73.虽然本发明已经通过具体实施方式对其进行了详细阐述,但是,本专业普通技术人员应该明白,在此基础上所做出的未超出权利要求保护范围的任何形式和细节的变化,均属于本发明所要保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。