1.本发明涉及碳纤维复合材料结构高性能加工领域,具体涉及一种用于碳纤维复合材料结构的超快激光切割方法。

背景技术:

2.随着航天、航空、轨道交通、武器装备等领域产品轻量化设计要求的提升,传统均质金属材料,例如铝合金、钛合金,常规单一陶瓷、高分子等工程材料越来越难以满足各领域综合需求,而纤维复合材料因其低密度、高刚度、高热稳定性、抗疲劳、可设计性强等优良的综合性能,成为制造航天航空产品的理想选择。尤其是碳纤维复合材料薄壁结构,可与其他轻质结构如蜂窝结构复合,成为强度、刚度、热膨胀性优良的结构,成为满足大承载、高稳定性结构的不二结选择。例如卫星上应用最广泛的“碳纤维复合材料蒙皮-蜂窝-碳纤维复合材料蒙皮”的三层结构,被广泛用于箱板式载荷舱等空间飞行器的结构板产品中。

3.根据铺层是否对称,碳纤维复合材料薄壁结构在自然状态下呈现平面态或卷曲态;在使用中,通常需要对碳纤维复合材料薄壁结构进行切边、开孔等减材加工。现有加工普遍采用铣、砂轮磨切、钻、冲压等机械接触式加工方式。但碳纤维复合材料轻质、硬脆、高模量的材料特性在给产品带来优良力学性能的同时,也给其减材加工带来了损伤尺度大、工装耗材多、装夹过程繁琐、生产效率低与成本增加等问题。现有接触式加工方法,要么需要等幅面金属钻模制成覆盖于待加工坯料上方,要么需要等幅面非金属盖板制成覆盖于待加工坯料上方,才能实施加工。对于幅面金属钻模,一旦预设加工结构改变,即需要补加工金属钻模甚至因钻模可加工余量欠缺而不得不废弃,幅面金属钻模的加工成本较高,且可重复利用性和灵活性差;对于幅面非金属钻模,作为需和被加工工件一同切除的结构,是一次性使用的工装。在装夹过程中,因为该类材料易吸湿和膨胀,现有加工方式一般采用干切式方法加工“压板-碳纤维复合材料-防护垫板”的三层结构,由于复合材料的力学性能强,易造成吃刀抗力大、刀具易磨损等不利效果,若不采取可靠的装夹手段,将造成碳纤维复合材料出现水平滑移,以及抬刀时三层结构层间分离等问题;针对加工结构来说,易造成加工结构如孔位的位置偏移或结构边缘损伤等问题。而依靠机械工装定位的可靠的装夹方法又会带来装夹时间过长、导致效率低下的问题。在切割损伤方面,由于碳纤维复合材料本身多属于高强度高硬度的层合结构,现有接触式加工方式极易造成表皮拉丝、分层等质量问题,从而影响产品的精度和力学性能。若改为非接触加工方法,例如激光扫描振镜往复刻蚀切割,在现有技术中,在切割过程中无法做到可靠性与高效加工的兼顾。若切割次数不充分,会造成无法切透材料而导致须去除材料难以脱落,无法形成预设结构;若施加足够多切割次数,虽能保证切透,但不仅浪费时间且容易损伤蒙皮之下的防护垫板。

技术实现要素:

4.针对现在有技术中存在的上述问题,本发明提供了一种装夹和去装夹过程快捷、切割次数量化且可靠、切割损伤低的碳纤维复合材料薄壁结构切割方法。

5.本发明提供的用于碳纤维复合材料结构的超快激光切割方法,步骤如下:

6.s1、在与所述碳纤维复合材料的相同材料的试片上,测定并记录多个入射脉冲能量通量(f)和与之对应的单次划线刻蚀深度(d),从而拟合得出材料去除阈值(f

th

)和特征吸收深度(d0)的关系式,设定激光加工系统的初始光斑重叠率o1的范围为[0.96,0.99];

[0007]

s2、将防护垫板、所述碳纤维复合材料、压板和磁铁依次叠放在激光加工系统的承载与运动平台上,其中,所述压板由在所述激光加工光束的波长下透光率≥85%的材料制成;

[0008]

s3、设置激光加工系统的入射到待加工件表面的脉冲能量通量f,根据所述去除阈值(f

th

)、特征吸收深度(d0)的关系式,得到相应的单次划线刻蚀深度(d),再根据所述碳纤维复合材料的厚度(dd)与单次划线刻蚀深度(d)的比值关系,确定加工扫描次数n1,远程投射所述激光加工光束透过压板并辐照于所述碳纤维复合材料,激光切割所述碳纤维复合材料。

[0009]

在本发明的构思中,步骤s1和步骤s2实施的顺序不存在先后,也可同步实施,均是在步骤s3步骤之前实施。

[0010]

本发明提供的用于碳纤维复合材料结构的超快激光切割方法,是利用扫描振镜等远程激光加工的非接触加工方法。本发明的构思中,使用磁力吸附加压板压装相配合的无接触应力装夹方式,利用超快激光加工,针对层合结构的薄壁式的碳纤维复合材料进行量化式加工。所述压板在所述激光加工光束下的透光率≥85%,保证了远程激光方式下的激光加工光束的入射脉冲能量能够有效地作用于碳纤维复合材料上,进一步保证了步骤s1中拟合结果的可靠性。

[0011]

在本发明中,仅通过一侧为平面另一侧为等高突触阵列结构的透明压板,并辅以少量磁铁实现对碳纤维复合材料的可靠装夹;针对小尺寸的平直坯料,则上述透明压板也可省去。大大简化了装夹过程、降低了对装夹应力的要求。此外,非接触加工的特点避免了碳纤维复合材料在加工中出现力致分层、表皮撕裂、崩边等缺陷,是高效、精密的装夹与切割方法。

[0012]

根据本发明的一个方面,

[0013]

所述步骤s1在步骤s3之前实施,在步骤s1中,在所述试片上,测定并记录多个单次划线刻蚀深度d及相对应的激光加工光束的多个入射脉冲能量通量f,并拟合关系式计算出吸收特征深度d0和去除阈值通量f

th

,设定激光加工系统的光斑重叠率o的范围为[0.96,0.99];

[0014]

所述步骤s2在步骤s3之前实施,在步骤s2中,将所述防护垫板平铺于具有铁磁性的承载与运动平台上,在所述防护垫板上铺设所述碳纤维复合材料,将所述压板铺设于所述碳纤维复合材料上,其中,所述压板的一侧的凸触部的压接在所述碳纤维复合材料上,在所述压板另一侧放置磁铁,将所述防护垫板、所述碳纤维复合材料和所述压板在所述承载与运动平台上吸附稳固;

[0015]

在步骤s3中,设置激光加工系统的入射到待加工件表面的脉冲能量通量f,通过吸收特征深度d0和去除阈值通量f

th

确定每次扫描加工可去除的单次加工刻蚀深度d,并进一步确定出切透所述碳纤维复合材料至少所需的加工扫描次数n1;

[0016]

保持加工光斑重叠率o2不变,以所述加工扫描次数n1使用所述激光加工光束切割

所述碳纤维复合材料,其中,所述加工光斑重叠率o2取值范围为[0.2,0.95]。

[0017]

本发明提供的碳纤维复合材料激光切割方法,是加工工装灵活性好、可重复利用的加工方法。本发明提供了带突触部的透明材料制成的压板工装,利用激光加工仅在聚焦区域能去除材料、能量场可大部分透过透明压板而无损压板的特性,实现了压板的可多次重复利用性。因此,不仅有效缩短了加工装夹准备的工艺流程,而且实现了灵活性好、可重复使用、工装的耗材成本大幅降低的效果。

[0018]

根据本发明的一个方面,

[0019]

在步骤s1和s3中,所述激光加工光束的脉宽≤20ps。

[0020]

根据本发明的一个方面,

[0021]

所述步骤s1和s3中,光斑重叠率o按照下式计算:

[0022]

o=1-v/df

[0023]

式中,v是使用的激光的扫描速度,d为使用的激光的“1/e

2”型定义的光斑直径,若为其他类型的定义,例如“1/e”型的,则需根据物理意义将之等效转换,f是使用的激光的脉冲频率。

[0024]

根据本发明的一个方面,

[0025]

所述压板一侧为平面,另一侧上设置的等高的凸触部的高度≥所述激光加工光束的瑞利长度的10倍;所述压板的凸触部具有平面的底部,所述凸触直径范围为0.3mm-3mm,所述压板由高分子聚合物材料制成。

[0026]

在本发明的构思中,所述凸触部的形状不限,可以是圆柱形或圆锥台形。

[0027]

优选地,在本发明的构思中,所述凸触部高度≥所述激光加工光束的瑞利长度的10倍。若突触高度过小,一方面会导致压板的下表面也在光束束腰附近的瑞利瑞利长度区域内从而易伤及压板,另一方面,也不利于排屑。

[0028]

根据本发明的一个方面,

[0029]

在所述步骤s1中,测定单次划线刻蚀深度d随不同入射脉冲能量通量f的关系,所述拟合关系式为:

[0030]

d(f)=(4/3)/(1-o)

×

d0×

ln(f/f

th

)

3/2

,

[0031]

其中,d是单次划线刻蚀深度,f是入射脉冲能量通量,d0是吸收特征深度f

th

是去除阈值通量,o是光斑重叠率。

[0032]

根据本发明的一个方面,

[0033]

在所述步骤s3中,所述碳纤维复合材料的厚度dd与单次加工刻蚀深度d和加工扫描次数n1具有以下关系:

[0034]

n1=(1.2-1.4)

×

(dd/d),

[0035]

其中,dd为所述碳纤维复合材料的厚度,d是单次加工刻蚀深度,

[0036]

单次加工刻蚀深度d需由所述拟合关系式计算得出,

[0037]

d=(4/3)/(1-o)

×

d0×

ln(f/f

th

)

3/2

[0038]

式中o为光斑重叠率,d0是吸收特征深度,f

th

是去除阈值通量,f是入射到待加工件表面的脉冲能量通量。

[0039]

在本发明的加工过程中,首先设置激光加工系统的入射脉冲能量通量f,即可通过所述关系式d=(4/3)/(1-o)

×

d0×

ln(f/f

th

)

3/2

得到相应的单次划线刻蚀深度d,再根据所

述碳纤维复合材料的厚度确定加工扫描次数n1,即通过n1=(1.2-1.4)

×

(dd/d)计算得出加工扫描次数n1,随后投射远程激光透过压板并辐照于所述碳纤维复合材料,进行激光切割。安全系数设置为1.2-1.4,保证了激光作用在突触部的底部的需要加工的加工结构的界面轮廓时,在刻蚀加工扫描次数n1后,能够实现完全切割。

[0040]

根据本发明的一个方面,

[0041]

所述防护垫板由激光能量反射率<20%且损伤阈值≥所述碳纤维复合材料阈值3倍的材料制成。

[0042]

具有较小反射率和较高损伤阈值的防护垫板能够有效地保护激光加工系统的承载与运动平台,且不易损坏,具有较高的重复利用率。

[0043]

根据本发明的一个方面,

[0044]

所述碳纤维复合材料的厚度≤3.0mm,所述碳纤维复合材料在自由状态呈卷曲状或平面状,在弹性变形范围内能够展平;

[0045]

具体地,本发明的方法可以用于对卷曲态和平直态的薄壁碳纤维复合材料的加工,在加工卷曲态碳纤维复合材料和大幅面平直态的碳纤维复合材料时需使用压板,在加工较小幅面平直态的碳纤维复合材料时,可仅使用磁铁。

[0046]

根据本发明的一个方面,

[0047]

所述磁铁为永磁铁和软磁铁。

[0048]

本发明具有如下的有益效果:本发明提供的激光切割方法,针对高硬度难加工的小于3mm厚的碳纤维复合材料,提供了量化必要的切割次数,实现兼顾加工可靠性和高效性。

[0049]

本发明提供的激光切割方法,针对碳纤维复合材料薄壁结构,是实现了无加工接触应力、可快速装夹与去装夹、切割关键过程量化的方法,能够实现高效率、低成本、高质量的切割效果。

[0050]

本发明提供的用于碳纤维复合材料结构的超快激光切割方法,是原理可靠、计算量小、可兼顾加工可靠性与效率的方法。通过量化相关规律,可兼顾切割过程中的可靠性与高效性。依据碳纤维复合材料的线性吸收定律而推演出的每道次刻蚀深度,量化了将碳纤维复合切透所需的必要次数,这既保证了可靠切透,又实现了不因为了保证切透而过切,有效地避免了耗费无效的加工时间又损伤防护垫板,避免了加工成本的增加。

附图说明

[0051]

图1是本发明的一个实施例中的用于碳纤维复合材料结构的超快激光切割方法的流程图。

[0052]

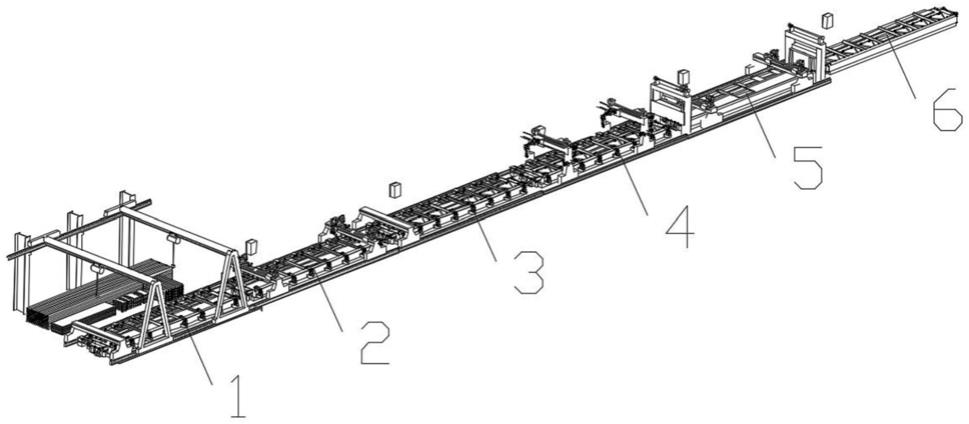

图2是本发明的中的激光加工系统的示意图。

[0053]

附图编号:1-激光加工光束;2-磁铁;3-压板;4-碳纤维复合材料;5-防护垫板;6-承载与运动平台;

具体实施方式

[0054]

为了更清楚地说明本发明实施方式或现有技术中的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本发明的一些

实施方式,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0055]

下面结合附图和具体实施方式对本发明作详细地描述,实施方式不能在此一一赘述,但本发明的实施方式并不因此限定于以下实施方式。

[0056]

需要说明的是,在本说明书的加工结构,是指碳纤维复合材料上需要用激光加工往复刻蚀切割出的具有几何形状的结构要素,例如:工件整体的外轮廓边界,外轮廓边界以内的圆孔、长圆孔等简单结构和诸如图案化的异形结构。

[0057]

根据图1所示,本发明的一个实施例中的用于碳纤维复合材料结构的超快激光切割方法,步骤如下:

[0058]

s1、在与碳纤维复合材料的相同材料的试片上,测定并记录多个入射脉冲能量通量f和与之对应的单次划线刻蚀深d,从而拟合得出材料去除阈值f

th

和特征吸收深度d0,设定激光加工系统的初始光斑重叠率o1的范围为[0.96,0.99];

[0059]

s2、将防护垫板5、碳纤维复合材料4、压板3和磁铁2依次叠放在激光加工系统的承载与运动平台6上,其中,压板3由在激光加工光束1的波长下透光率≥85%的材料制成;

[0060]

s3、设置激光加工系统的入射到待加工件表面的脉冲能量通量f,根据去除阈值f

th

、特征吸收深度d0和计算公式,得到相应的单次划线刻蚀深度d,再根据碳纤维复合材料4的厚度dd确定加工扫描次数n1,远程投射激光加工光束1透过压板3并辐照于碳纤维复合材料4,激光切割碳纤维复合材料4的加工结构。

[0061]

本实施例提供的用于碳纤维复合材料结构的超快激光切割方法,是利用扫描振镜等远程激光加工的非接触加工方法。本实施例中,使用磁铁2的磁力吸附加压板3压装相配合的无接触应力装夹方式,利用超快激光加工,针对层合结构的薄壁式的碳纤维复合材料4进行量化式加工。压板3在激光加工光束1下的透光率≥85%,保证了远程激光方式下的激光结构光束1的入射脉冲能量能够有效地作用于碳纤维复合材料4上,进一步保证了步骤s1中拟合出结果的可靠性激光激光。具体地,在满足本实施例的设定远程激光加工方式的激光加工光束1的初始光斑重叠率o1的范围为[0.96,0.99],且压板3由在激光加工光束1的波长下透光率≥85%的材料制成的条件下,可以认定作用在碳纤维复合材料4入射脉冲能量通量与在碳纤维复合材料上产生的单次刻蚀深度仍表现为原本的对于加工通量的关系。

[0062]

在本实施例中,仅通过一侧为平面另一侧为等高突触阵列结构的压板3,并辅以少量磁铁2实现对碳纤维复合材料4的可靠装夹;针对小尺寸的平直坯料,则上述压板3也可省去。大大简化了装夹过程、降低了对装夹应力的要求。此外,非接触加工的特点避免了碳纤维复合材料4在加工中出现力致分层、表皮撕裂、崩边等缺陷。

[0063]

在本实施例中,

[0064]

在步骤s1中,在试片上,测定并记录激光束1中入射脉冲能量通量f和与之对应的单次划线刻蚀深度d,并根据所提理论公式拟合得出材料去除阈值f

th

和特征吸收深度d0,设定激光加工系统的初始光斑重叠率o1的范围为[0.96,0.99];

[0065]

步骤s2在步骤s3之前之后实施,在步骤s2中,将防护垫板5平铺于具有铁磁性的承载与运动平台6上,在防护垫板5上铺设碳纤维复合材料4,将压板3铺设于碳纤维复合材料4上,其中,压板3的一侧的凸触部的压接在碳纤维复合材料4上,在压板3另一侧放置磁铁2,将防护垫板5、碳纤维复合材料4和压板3在承载与运动平台6上吸附稳固;

[0066]

在步骤s3中,设置激光加工系统的入射到待加工件表面的脉冲能量通量f,并通过吸收特征深度d0和去除阈值通量f

th

,可以确定每次扫描加工可去除的单次加工刻蚀深度d,并进一步确定出切透碳纤维复合材料4至少所需的加工扫描次数n1;

[0067]

保持加工光斑重叠率o2不变,以加工扫描次数n1使用激光加工光束1切割碳纤维复合材4的加工结构,其中,加工光斑重叠率o2取值范围为[0.2,0.95]。

[0068]

本实施例提供的碳纤维复合材料激光切割方法,是加工工装灵活性好、可重复利用的加工方法。本实施例提供了带突触部的透明材料制成的压板3,利用激光加工仅在聚焦区域能去除材料、能量场可大部分透过压板3而无损压板3的特性,实现了压板3的可多次重复利用性。因此,不仅有效缩短了加工装夹准备的工艺流程,而且实现了灵活性好、可重复使用、工装的耗材成本大幅降低的效果。

[0069]

在本实施例中,

[0070]

在步骤s1和s3中,激光加工光束1的脉宽≤20ps。

[0071]

在本实施例中,

[0072]

步骤s1和s3中,光斑重叠率o按照下式计算:

[0073]

o=1-v/df

[0074]

式中,v是使用的激光的扫描速度,d为使用的激光的“1/e

2”型定义的光斑直径,若为其他类型的定义,例如“1/e”型的,则需根据物理意义将之等效转换,f是使用的激光的脉冲频率。

[0075]

在本实施例中,

[0076]

压板3一侧为平面,另一侧上设置的等高的凸触部的高度≥激光加工光束1的瑞利长度的10倍;压板3的凸触部具有平面的底部,凸触部直径范围为0.3mm-3mm,压板3由高分子聚合物材料制成。

[0077]

在本实施例中,凸触部的形状是圆柱形。突触部的底部设置与碳纤维复合材料4接触的平面。设置平面是为了增加突触部与碳纤维复合材料4的接触面积,防止划伤碳纤维复合材料4,也防止碳纤维复合材料4的表面将压板3刮花,因为压板3刮花会造成压板3的透光率下降,降低压板3的重复利用率。

[0078]

在本实施例中,凸触部高度大于4mm,这使得压板3平面部分的下表面与碳纤维复合材料4之间的距离不会过小,既能够保证良好的排屑,又能防止压板3平面部分的下表面被激光烧蚀:若突触高度过小,则会导致压板的下表面也在光束束腰附近的瑞利瑞利长度区域内从而易伤及压板。

[0079]

在本实施例中,

[0080]

在步骤s1中,测定单次划线刻蚀深度d随不同入射脉冲能量通量f的关系,拟合关系式为:

[0081]

d(f)=(4/3)/(1-o)

×

d0×

ln(f/f

th

)

3/2

,

[0082]

其中,d是单次划线刻蚀深度,f是入射脉冲能量通量,d0是吸收特征深度f

th

是去除阈值通量,o是光斑重叠率。

[0083]

在本实施例中,

[0084]

在步骤s3中,碳纤维复合材料厚度dd与单次加工刻蚀深度d和加工扫描次数n1具有以下关系:

[0085]

n1=(1.2-1.4)

×

(dd/d),

[0086]

其中,dd为碳纤维复合材料厚度,d是单次加工刻蚀深度,

[0087]

单次加工刻蚀深度d需由拟合关系式计算得出,

[0088]

d=(4/3)/(1-o)

×

d0×

ln(f/f

th

)

3/2

[0089]

式中o为光斑重叠率,d0是吸收特征深度,f

th

是去除阈值通量,f是入射到待加工件表面的脉冲能量通量。

[0090]

在本实施例的加工过程中,首先设置激光加工系统的入射到待加工件表面的脉冲能量通量f,即可通过试片的关系式d=(4/3)/(1-o)

×

d0×

ln(f/f

th

)

3/2

得到相应的单次划线刻蚀深度d,再根据碳纤维复合材料厚度确定加工扫描次数n1,即通过n1=(1.2-1.4)

×

(dd/d)计算得出加工扫描次数n1,随后投射远程激光透过压板3并辐照于碳纤维复合材料4,进行激光切割。安全系数设置为1.2-1.4,保证了激光作用在突触部的底部的需要加工的加工结构的界面轮廓时,在刻蚀加工扫描次数n1后,能够实现完全切割。

[0091]

在本实施例中,

[0092]

防护垫板5由激光能量反射率<20%且损伤阈值≥碳纤维复合材料4阈值3倍的材料制成。

[0093]

具有较小反射率和较高损伤阈值的防护垫板5能够有效地保护激光加工系统的承载与运动平台6,且不易损坏,具有较高的重复利用率。

[0094]

在本实施例中,

[0095]

碳纤维复合材料4的厚度≤3.0mm,碳纤维复合材料4在自由状态呈卷曲状或平面状,在弹性变形范围内能够展平;

[0096]

防护垫板5为石棉橡胶板或石棉乳胶板。

[0097]

在本实施例中,

[0098]

压板3由聚甲基丙烯酸甲酯制成;

[0099]

所用磁铁2为稀土永磁铁;

[0100]

本实施例提供的激光切割方法,针对高硬度难加工的小于3mm厚的碳纤维复合材料4,提供了量化必要的切割次数,实现兼顾加工可靠性和高效性。

[0101]

本实施例提供的激光切割方法,针对碳纤维复合材料薄壁结构,是实现了无加工接触应力、可快速装夹与去装夹、切割关键过程量化的方法,能够实现高效率、低成本、高质量的切割效果。

[0102]

本实施例提供的用于碳纤维复合材料结构的超快激光切割方法,是原理可靠、计算量小、可兼顾加工可靠性与效率的方法。通过量化相关规律,可兼顾切割过程中的可靠性与高效性。依据碳纤维复合材料的线性吸收定律而推演出的每道次刻蚀深度,量化了将碳纤维复合切透所需的必要次数,这既保证了可靠切透,又实现了不因为了保证切透而过切,有效地避免了耗费无效的加工时间又损伤防护垫板5,避免了加工成本的增加。

[0103]

在本发明的另一个实施例中的用于碳纤维复合材料结构的超快激光切割方法,包括以下步骤:

[0104]

s1、选取与碳纤维复合材料4、厚度为0.40mm参数相同的试片,测定单次划线刻蚀深度d随不同入射脉冲能量通量f的关系,并通过计算公式d(f)=(4/3)/(1-o)

×

d0×

ln(f/f

th

)

3/2

拟合得出吸收特征深度d0和去除阈值通量f

th

,其中o为[0.96,0.99]区间某一定值,这

里选为0.97。

[0105]

本实施例中的碳纤维复合材料4为卷曲态的结构。碳纤维复合材料4组分为m55/bs-4、厚度为0.40mm。加工用激光为中心波长为1064nm、单脉冲持续时间为12ps的高斯脉冲序列,通过扫描振镜加工系统远程传送,经平场透镜聚焦后在材料表面产生了d=23

±

1μm的光斑直径。拟合公式d(f)=(4/3)/(1-o)

×

d0×

ln(f/f

th

)

3/2

时,选取5个入射脉冲能量通量,即f=2.4,3.3,6.1,8.2,15.0j/cm2。由于单次划线刻蚀的激光加工光束的扫描速度v=0.7m/s、光斑直径d=23

±

1μm、脉冲频率f=1.0mhz,因此初始光斑重叠率o1=1-v/df≈0.97。这使得拟合公式实际上退化为d(f)=(4/3)/(1-o)

×

d0×

ln(f/f

th

)

3/2

=43.8

×

d0×

ln(f/f

th

)

3/2

。采用origin软件拟合,可得到最概然拟合值去除阈值通量f

th

=1.39

±

0.010j/cm2、吸收特征深度d0=243

±

5nm。值得一提的是,在本实施例中采用的是单次划线刻蚀的方式,若与原位叩击法相等效,大致等效于原位叩击时的n=1/(1-o)≈33个脉冲。根据著名的加工阈值孵化效应,在30-50个原位叩击脉冲时,材料的加工阈值虽然不是饱和值,饱和值一般是在上百至上千个脉冲原位叩击下的加工阈值的最低值,但已经趋向接近饱和值。因此,虽然在本实施例中测定的是相当于几十个脉冲作用下的加工阈值,但已可以大致代表通过几百个甚至数千个脉冲原位加工时的阈值,这是后续通过往复刻蚀实现切割的必要条件。这使得这里确定的去除阈值通量f

th

=1.39

±

0.010j/cm2、吸收特征深度d0=243

±

5nm,可以用于后续确定加工扫描次数n1时所用的计算公式中而不产生明显的误差。

[0106]

如图2所示,

[0107]

s2、将一块厚度均匀性满足要求的石棉橡胶板材质的平面的防护垫板5,平铺于具有铁磁性的承载与运动平台6上,将碳纤维复合材料4的一面贴合防护垫板5的上表面,并以压板3带有等突触部的一侧压碳纤维复合材料4,然后以若干磁铁2布点于压板3另一侧,即朝向来射激光的光面,布点位置下的压板3的正下方没有加工结构的界面。

[0108]

所用平面的防护垫板5厚度公差在0.05mm,具体地,该厚度均匀性保证不会影响后续在防护垫板5上铺展的待加工薄壁工件4的平整程度。

[0109]

所用压板3通过模压成形而成,材质为聚甲基丙烯酸甲酯,即有机玻璃亚克力。有机玻璃亚克力透明度近似玻璃且因具有良好的抗冲击性能而不易碎裂,具有较高的表面硬度,耐磨性接近铝材;有机玻璃亚克力具有良好的塑性成形性能和机械切削性能,表面光滑,是理想的压板3材料之一。使用前为保证良好的透光度,需擦拭压板3的所有外表面灰尘等污染物。有机玻璃亚克力的压板3既可以通过机械切削方式一体加工而成,也可以通过模压塑形成形一体而成。

[0110]

s3、投射远程激光加工光束1透过压板3,并辐照于被加工工件4的待加工域,按计算公式确定单次加工刻蚀深度d和切透所需的加工扫描次数n1。在本实施例中,碳纤维复合材料4幅面超过1m

×

1m,远大于投射远程激光1所用的扫描加工系统的范围<10cm2,因此通过“往复刻蚀 分块拼接”的模式,对被加工工件4的加工结构界面进行相应的加工。

[0111]

具体地,采用光束扫描速度v=10.0m/s、光斑直径d=23

±

1μm、脉冲频率f=1.0mhz,可知因此加工光斑重叠率o=1-v/df≈0.5652、入射到待加工件表面的脉冲能量通量f=15.0j/cm2的加工参数,可得单次加工刻蚀深度d=(4/3)/(1-o)

×

d0×

ln(f/f

th

)

3/2

=2.73μm。因此,为了切透碳纤维复合材料厚度d=0.4mm的碳纤维复合材料4,理论上至少需要在原位刻蚀147次刻蚀才能切透。实际中,为了精准化切割时间,做到能够切透但又不浪

费刻蚀次数,在所得的理论最少次数上乘上一个保险系数1.2-1.4。实际操作中,如果只想在原位往复刻蚀n1=(1.2ˉ1.4)

×

(d/d)=176-205次即实现切透,则需要较大光斑,从而也兼具有大焦深的特点,或需要通过多切线并行,即并切沿着每条轨迹线均刻蚀n1次增大切缝宽度即可实现切透。

[0112]

上述内容仅为本发明的具体方案的例子,对于其中未详尽描述的设备和结构,应当理解为采取本领域已有的通用设备及通用方法来予以实施。

[0113]

以上仅为本发明的一个方案而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。