1.本发明涉及线路板生产领域,特别涉及一种整面无残留物质的线路板生产工艺。

背景技术:

2.印刷电路板得以快速发展并广泛应用于各大领域,主要在于其集合的众多优点。首先,由于pcb板图形具有重复性(再现性)和一致性,极大地减少了布线和装配的差错,节省了设备的维修、调试和检查时间。设计上标准化、布线密度高、体积小、重量轻等特点使其具备了可替换行、便捷性、精密性及小型化等特点,特别是fpc软性板的耐弯折性,精密性,使得pcb板不可替代地应用到高精密仪器上。其机械化、自动化生产提高了劳动生产率并降低了电子设备的造价。正是由于pcb板的以上特性和优势,使得pcb板的应用领域呈现扩大化及高端化特点。pcb板的生产技术水平逐渐成为衡量一个国家科技发展的重要指标。线路板又称pcb板,是重要的电子部件,是电子元器件的支撑体,也是电子元器件电气连接的载体。线路板在完成加工过程时,不可避免会在线路板表面粘附较多异物,如碎屑、离子水等,若不对其进行清理,会影响到pcb板的功能。

3.随着科技的进步与发展,双面线路板的使用愈发广泛。随着社会经济的发展,电子行业的前景越来越好,人们经济水平的提高,带来的是生活水平的高质量追求,人们高质量的生活中会使用大量的电器,电子产品,而电气设备,电子产品都不可避免的会使用到线路板,双面线路板作为线路板的一种相比单面线路板能够节省更多的材料,以及电子元件占用空间,制造成本大为降低,而双面线路板和单面线路板相比,在各方面显示出更大的优势,目前国内市场线路板行业的市场竞争程度较高,电子科技发展,人们需要性能稳定、体积小、安全性的电子配件,也促使印制线路板制造也向轻、薄、短、小、安全等方向发展;因此无纯胶异物pbt加整面纯胶方式具有良好的市场前景及发展趋势,为此,我们提出一种整面无残留物质的线路板生产工艺来解决上述问题。

技术实现要素:

4.为了克服现有技术的不足,本发明的目的在于提供一种整面无残留物质的线路板生产工艺,该新型无纯胶异物pbt加整面纯胶方式可达国内先进水平。有效改善烘烤及handling导致纯胶异物反沾几pbt裂口、pbt废料通过提废滚排走、有效改善纯胶异物的最终目的,将研发设计与制程工艺整体考虑的长远观点作为产品制造战略,是能够维持企业地位的关键因素。最终产品符合行业质量标准,

5.此做法纯胶半切过深会导致转贴膜撕膜后局部残留,预压-撕膜-烘烤-迭板会导致纯胶上沾异物,需组织团队针对pbt板整面纯胶方式进行开发,现有华为bmu采用pbt板局部纯胶做法,此做法纯胶半切过深会导致转贴膜撕膜后局部残留,预压-撕膜-烘烤-迭板会导致纯胶上沾异物,需组织团队针对pbt板整面纯胶方式进行开发。

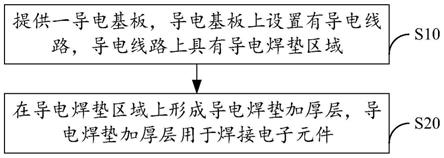

6.本发明的上述技术目的是通过以下技术方案得以实现的:

7.一种整面无残留物质的线路板生产工艺,包括具体步骤如下:

8.步骤一、pbt 纯胶圆刀成型:将需要加工的pbt板根据使用的要求裁剪后,对基板进行开料,通过圆刀成型出pbt和纯胶相应的外形;

9.步骤二、pbt 纯胶圆刀成型,通过人员调节将两种物料备在一起,精度需求0.5mm;

10.步骤三、预压:对经过预处理的pbt板进行预压,将需要的形状进行预压;

11.步骤四、烘烤:预压完成后通过烘烤,加热让物料结合的牢固防止脱落;

12.步骤五、撕膜:在装配前将固化后贴的膜进行撕除,便与后续的装配;

13.步骤六、pp预粘:通过滚轮备机贴承载膜,通过滚压减少气泡,通过滚压备膜减少气泡。

14.进一步的,所述步骤四烘烤:烘烤的温度为60-65度,烘干时间35-40min翻面进行背面烘烤,背面烘烤时间为15-20min。

15.进一步的,所述步骤四烘烤:烘烤的温度为50-55度,烘干时间25-30min,翻面进行背面烘烤,背面烘烤时间为15-20min,通过二次烘干进行涂胶的固化,避免粉尘附着。

16.进一步的,所述步骤六pp预粘:将搅拌融合后胶水预热到25度后保证粘稠度在pbt板表面进行刷胶,15min后进行二次刷胶,保证刷胶层的一致性。

17.进一步的,所述pbt板整面纯胶利用圆刀的多任务位一次成型,废料区的纯胶用无粘性的pbt撕膜带走。

18.进一步的,所述废料区的pbt做成闭合图形可撕膜一次带走,pbt废料通过提废滚排走。

19.综上所述,本发明具有以下有益效果:

20.用废料区的pbt排纯胶废料,废料区的pbt做成闭合图形可撕膜一次带走,pbt废料通过提废滚排走;板子流程改为pbt 纯胶圆刀成型-pbt 纯胶圆刀成型-预压-烘烤-撕膜-pp预粘,且撕膜需撕掉转贴膜及废料区的pbt板纯胶,烘烤后再撕膜改善烘烤。

具体实施方式

21.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

22.实施例1

23.本发明较优实施例中一种整面无残留物质的线路板生产工艺,具体步骤如下:

24.步骤一、pbt 纯胶圆刀成型:将需要加工的pbt板根据使用的要求裁剪后,对基板进行开料,通过圆刀成型出pbt和纯胶相应的外形,所述pbt板整面纯胶利用圆刀的多任务位一次成型,废料区的纯胶用无粘性的pbt撕膜带走;

25.步骤二、pbt 纯胶圆刀成型,通过人员调节将两种物料备在一起,精度需求0.5mm;

26.步骤三、预压:对经过预处理的pbt板进行预压,将需要的形状进行预压;

27.步骤四、烘烤:预压完成后通过烘烤,加热让物料结合的牢固防止脱落,烘烤的温度为65度,烘干时间40min翻面进行背面烘烤,背面烘烤时间为20min;

28.步骤五、撕膜:在装配前将固化后贴的膜进行撕除,便与后续的装配;

29.步骤六、pp预粘:通过滚轮备机贴承载膜,通过滚压减少气泡,通过滚压备膜减少

气泡,将搅拌融合后胶水预热到25度后保证粘稠度在pbt板表面进行刷胶,15min后进行二次刷胶,保证刷胶层的一致性,所述废料区的pbt做成闭合图形可撕膜一次带走,pbt废料通过提废滚排走。

30.pbt板整面纯胶利用圆刀的多任务位一次成型,废料区的纯胶用无粘性的pbt撕膜带走;流程改为pbt板纯胶贴合-预压-烘烤-撕膜-pp预粘,撕膜后直接预粘pp可有效改善纯胶异物;废料区的pbt做成闭合图形可撕膜一次带走,pbt废料通过提废滚排走。

31.实施例2

32.本发明较优实施例中一种整面无残留物质的线路板生产工艺,具体步骤如下:

33.步骤一、pbt 纯胶圆刀成型:将需要加工的pbt板根据使用的要求裁剪后,对基板进行开料,通过圆刀成型出pbt和纯胶相应的外形,所述pbt板整面纯胶利用圆刀的多任务位一次成型,废料区的纯胶用无粘性的pbt撕膜带走;

34.步骤二、pbt 纯胶圆刀成型,通过人员调节将两种物料备在一起,精度需求0.5mm;

35.步骤三、预压:对经过预处理的pbt板进行预压,将需要的形状进行预压;

36.步骤四、烘烤:预压完成后通过烘烤,加热让物料结合的牢固防止脱落,烘烤的温度为60度,烘干时间35min翻面进行背面烘烤,背面烘烤时间为15min;

37.步骤五、撕膜:在装配前将固化后贴的膜进行撕除,便与后续的装配;

38.步骤六、pp预粘:通过滚轮备机贴承载膜,通过滚压减少气泡,通过滚压备膜减少气泡,将搅拌融合后胶水预热到25度后保证粘稠度在pbt板表面进行刷胶,15min后进行二次刷胶,保证刷胶层的一致性,所述废料区的pbt做成闭合图形可撕膜一次带走,pbt废料通过提废滚排走。

39.pbt板整面纯胶利用圆刀的多任务位一次成型,废料区的纯胶用无粘性的pbt撕膜带走;流程改为pbt板纯胶贴合-预压-烘烤-撕膜-pp预粘,撕膜后直接预粘pp可有效改善纯胶异物;废料区的pbt做成闭合图形可撕膜一次带走,pbt废料通过提废滚排走。

40.实施例3

41.本发明较优实施例中一种整面无残留物质的线路板生产工艺,具体步骤如下:

42.步骤一、pbt 纯胶圆刀成型:将需要加工的pbt板根据使用的要求裁剪后,对基板进行开料,通过圆刀成型出pbt和纯胶相应的外形,所述pbt板整面纯胶利用圆刀的多任务位一次成型,废料区的纯胶用无粘性的pbt撕膜带走;

43.步骤二、pbt 纯胶圆刀成型,通过人员调节将两种物料备在一起,精度需求0.5mm;

44.步骤三、预压:对经过预处理的pbt板进行预压,将需要的形状进行预压;

45.步骤四、烘烤:预压完成后通过烘烤,加热让物料结合的牢固防止脱落,烘烤的温度为63度,烘干时间38min翻面进行背面烘烤,背面烘烤时间为18min;

46.步骤五、撕膜:在装配前将固化后贴的膜进行撕除,便与后续的装配;

47.步骤六、pp预粘:通过滚轮备机贴承载膜,通过滚压减少气泡,通过滚压备膜减少气泡,将搅拌融合后胶水预热到25度后保证粘稠度在pbt板表面进行刷胶,15min后进行二次刷胶,保证刷胶层的一致性,所述废料区的pbt做成闭合图形可撕膜一次带走,pbt废料通过提废滚排走。

48.pbt板整面纯胶利用圆刀的多任务位一次成型,废料区的纯胶用无粘性的pbt撕膜带走;流程改为pbt板纯胶贴合-预压-烘烤-撕膜-pp预粘,撕膜后直接预粘pp可有效改善纯

胶异物;废料区的pbt做成闭合图形可撕膜一次带走,pbt废料通过提废滚排走。

49.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。