1.本公开大体上涉及温控领域,且更明确地说涉及一种基于热图处理的辊道窑温度控制系统。

背景技术:

2.辊道窑是一种轻体化连续式工业窑炉,早期用于建筑陶瓷、卫瓷、日用瓷行业,由于它具有能耗低、烧成周期短、炉温均匀度好、劳动强度低等优点,近几年开始用于锂电池材料、稀土、磁性材料原料、电子粉料、电器瓷件等行业。锂电池三元材料的生产工业中,辊道窑是首选窑炉。辊道窑温度决定了产品烧成品质的优劣。温度要达到设定值,须波动小,且左右平衡,上下温差稳定,产品品质才可能达标。由于窑内存在热量流动,导致实际的温度与预先设置的温度存在误差,进而影响成品质量,需要对热量流动进行动态弥补,使辊道窑中的温度分布与设置的温度相吻合。

3.现在已经开发出了很多温度控制系统,经过我们大量的检索与参考,发现现有的温控系统有如公开号为kr101629500b1,kr101155421b1、cn111156817b和kr101435355b1所公开的系统,根据辊道窑炉衬耐火材料的材质确定所述辊道窑科学的升温和/或降温的目标温区、最优升温速率和/或最优降温速率;并计算所述辊道窑在所述辊道窑升温和/或降温的目标温区内以所述最优升温速率和/或最优降温速率升温和/或降温时的各个预设时间节点的目标温度;进而根据所述各个预设时间节点的目标温度控制辊道窑发热元件在各个预设时间节点的发热功率,使所述发热元件在各个预设时间节点执行所述目标温度。但该系统中不能够对因热量流动导致的温度误差进行弥补,导致实际的公国温度与目标温度存在区别,影响最终的成品质量。

技术实现要素:

4.本发明的目的在于,针对目前辊道窑温度建模与控制上所存在的不足,提出了一种基于热图处理的辊道窑温度控制系统,

5.本发明采用如下技术方案:

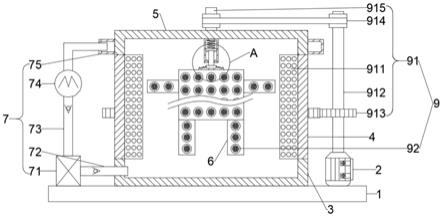

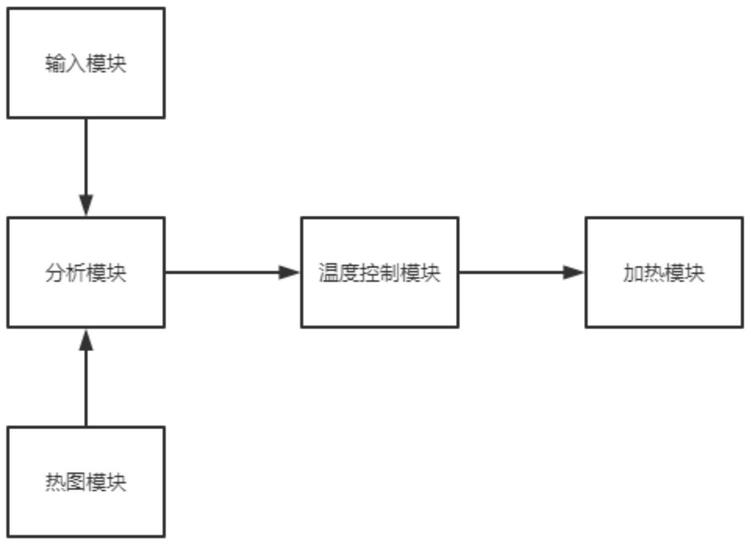

6.一种基于热图处理的辊道窑温度控制系统,包括加热模块、输入模块、热图模块、分析模块和温度控制模块,所述加热模块用于产生热能,所述输入模块用于接收陶瓷砖坯的温度函数,所述热图模块用于感应热辐射生成热力分布图,所述分析模块用于对温度数据和热力分布图进行解析输出控制量,所述温度控制模块基于控制量对所述加热模块的加热功率进行控制;

7.所述加热模块包括多个呈阵列分布的加热单元,每个加热单元由所述温度控制模块独立控制;

8.所述系统对加热模块的控制包括快调阶段和精控阶段,在快调阶段,所述分析模块将所述温度函数拆分为多个子段,基于每个子段的图像计算出加热功率,所述加热单元以对应的加热功率进行加热,在精控阶段,所述分析模块将热力分布图分割成多个条状区

域,每个条状区域对应一列加热模块,基于相邻条状区域之间的关系以及条状区域对应温度与温度函数之间的差别计算出调整功率,所述加热单元以对应的调整功率进行加热调整,使最终的热力分布图与温度函数相吻合;

9.在精控阶段,所述分析模块先确定每个条状区域的目标点,再计算条状区域内的热量流向

[0010][0011]

其中,(x,y)是以条状区域内以目标点为原点的第一坐标系下的像素点坐标,t(x,y)指坐标为(x,y)的像素点温度;

[0012]

所述分析模块计算相邻条状区域的转移热量δq(i,i 1):

[0013][0014][0015]

其中,表示第i个条状区域的热量流向,ti为第i个条状区域的目标点温度,(xi,yi)表示第i个条状区域的目标点在第二坐标系中的坐标,λ为温热系数;

[0016]

所述第二坐标系指以热力分布图的左下角原点建立的坐标系;

[0017]

所述分析模块计算第i个条状区域对应的加热单元的调整功率δwi为:

[0018]

δwi=k

·

(δti μ

·

δq(i,i 1) μ

·

δq(i,i-1));

[0019]

其中,μ为热量转换系数,k为转换系数,δti为第i个条状区域内的目标温度差值;

[0020]

进一步的,所述分析模块将所述热力分布图中的任意点的色彩信息转换成温度信息的转换公式为:

[0021][0022]

其中,t0为基础温度,r、g、b为任意点的红色分量、绿色分量和蓝色分量,r、g、b为红色基数、绿色基数和蓝色基数、r0、g0、b0为最低红色分量、最低绿色分量和最低蓝色分量,k1、k2、k3为红色调整系数、绿色调整系数和蓝色调整系数;

[0023]

进一步的,所述条状区域内目标点的确定过程包括如下步骤:

[0024]

s1、计算条状区域中的所有像素点的平均温度

[0025]

s2、找出条状区域中温度值为的若干个像素点;

[0026]

s3、计算步骤s2中找出的像素点的平均坐标

[0027]

s4、将步骤s2中离平均坐标最近的像素点作为目标点;

[0028]

进一步的,所述输入模块通过两个临界点将温度函数的图像分成预热段、烧制段和冷却段,第一个临界点为温度函数的二阶导数是0时所对应的时间点t1,第二个临界点为整个温度函数中的最大值所对应的时间点t2;

[0029]

进一步的,所述分析模块截取的第i段函数图像用ti(t),t∈[t

i-1

,ti]表示,第i段函数图像对应的加热单元的加热功率为:

[0030]

[0031]

本发明所取得的有益效果是:

[0032]

本系统通过热辐射传感器来采集辊道窑的数据生成热力分布图,再基于热力分布图得到对应的温度,相比于直接使用温度传感器具有更高的安全性和准确性,本系统基于热力分布图得到热量流动数据,再根据热量流动数据计算每个区域对应的加热单元的功率调整值,功率调整值会实时依据热力分布图的变化而变化,使的最终辊道窑内温度分布与温度函数吻合,保证了陶瓷砖坯的成品质量。

[0033]

为使能更进一步了解本发明的特征及技术内容,请参阅以下有关本发明的详细说明与附图,然而所提供的附图仅用于提供参考与说明,并非用来对本发明加以限制。

附图说明

[0034]

图1为本发明整体结构框架示意图;

[0035]

图2为本发明分析模块对温度函数图像截取处理示意图;

[0036]

图3为本发明条状区域中目标点确定流程示意图;

[0037]

图4为本发明条状区域内的热量流向示意图;

[0038]

图5为本发明相邻两个条状区域的转移热量示意图。

具体实施方式

[0039]

以下是通过特定的具体实施例来说明本发明的实施方式,本领域技术人员可由本说明书所公开的内容了解本发明的优点与效果。本发明可通过其他不同的具体实施例加以施行或应用,本说明书中的各项细节也可基于不同观点与应用,在不悖离本发明的精神下进行各种修饰与变更。另外,本发明的附图仅为简单示意说明,并非依实际尺寸的描绘,事先声明。以下的实施方式将进一步详细说明本发明的相关技术内容,但所公开的内容并非用以限制本发明的保护范围。

[0040]

实施例一。

[0041]

本实施例提供了一种基于热图处理的辊道窑温度控制系统,结合图1,包括加热模块、输入模块、热图模块、分析模块和温度控制模块,所述加热模块用于产生热能,所述输入模块用于接收陶瓷砖坯的温度函数,所述热图模块用于感应热辐射生成热力分布图,所述分析模块用于对温度数据和热力分布图进行解析输出控制量,所述温度控制模块基于控制量对所述加热模块的加热功率进行控制;

[0042]

所述加热模块包括多个呈阵列分布的加热单元,每个加热单元由所述温度控制模块独立控制;

[0043]

所述系统对加热模块的控制包括快调阶段和精控阶段,在快调阶段,所述分析模块将所述温度函数拆分为多个子段,基于每个子段的图像计算出加热功率,所述加热单元以对应的加热功率进行加热,在精控阶段,所述分析模块将热力分布图分割成多个条状区域,每个条状区域对应一列加热模块,基于相邻条状区域之间的关系以及条状区域对应温度与温度函数之间的差别计算出调整功率,所述加热单元以对应的调整功率进行加热调整,使最终的热力分布图与温度函数相吻合;

[0044]

在精控阶段,所述分析模块先确定每个条状区域的目标点,再计算条状区域内的热量流向

[0045][0046]

其中,(x,y)是以条状区域内以目标点为原点的第一坐标系下的像素点坐标,t(x,y)指坐标为(x,y)的像素点温度;

[0047]

所述分析模块计算相邻条状区域的转移热量δq(i,i 1):

[0048][0049][0050]

其中,表示第i个条状区域的热量流向,ti为第i个条状区域的目标点温度,(xi,yi)表示第i个条状区域的目标点在第二坐标系中的坐标,λ为温热系数;

[0051]

所述第二坐标系指以热力分布图的左下角原点建立的坐标系;

[0052]

所述分析模块计算第i个条状区域对应的加热单元的调整功率δwi为:

[0053]

δwi=k

·

(δti μ

·

δq(i,i 1) μ

·

δq(i,i-1));

[0054]

其中,μ为热量转换系数,k为转换系数,δti为第i个条状区域内的目标温度差值;

[0055]

所述分析模块将所述热力分布图中的任意点的色彩信息转换成温度信息的转换公式为:

[0056][0057]

其中,t0为基础温度,r、g、b为任意点的红色分量、绿色分量和蓝色分量,r、g、b为红色基数、绿色基数和蓝色基数、r0、g0、b0为最低红色分量、最低绿色分量和最低蓝色分量,k1、k2、k3为红色调整系数、绿色调整系数和蓝色调整系数;

[0058]

所述条状区域内目标点的确定过程包括如下步骤:

[0059]

s1、计算条状区域中的所有像素点的平均温度

[0060]

s2、找出条状区域中温度值为的若干个像素点;

[0061]

s3、计算步骤s2中找出的像素点的平均坐标

[0062]

s4、将步骤s2中离平均坐标最近的像素点作为目标点;

[0063]

所述输入模块通过两个临界点将温度函数的图像分成预热段、烧制段和冷却段,第一个临界点为温度函数的二阶导数是0时所对应的时间点t1,第二个临界点为整个温度函数中的最大值所对应的时间点t2;

[0064]

所述分析模块截取的第i段函数图像用ti(t),t∈[t

i-1

,ti]表示,第i段函数图像对应的加热单元的加热功率为:

[0065][0066]

实施例二。

[0067]

本实施例包含了实施例一的全部内容,提供了一种基于热图处理的辊道窑温度控制系统,包括加热模块、输入模块、热图模块、分析模块和温度控制模块,所述输入模块用于接收陶瓷砖坯的温度数据,所述温度控制模块用于控制加热模块进行加热,所述加热模块用于产生热量,所述热图模块用于产生热力分布图,所述分析模块根据热力分布图和温度

函数解析得到加热模块的加热功率;

[0068]

所述加热模块包括阵列分布的加热单元,每个加热单元与所述温度控制模块连接并实现单独控制;

[0069]

所述输入模块接收的温度数据为陶瓷砖坯的温度函数t(t),所述输入模块根据所述温度函数得到两个临界点,所述两个临界点将所述温度函数的图像分成三个阶段,分别为预热段、烧制段和冷却段;

[0070]

第二个临界点为整个温度函数中的最大值所对应的时间点t2,第一个临界点为温度函数的二阶导数是0时所对应的时间点t1,由于所述温度函数并没有直接的表达式,其二阶导数为0时的时间点通过如下方式获取:

[0071]

在所述温度函数上每隔δt获取温度值,得到数列t[i],将所述数列依次相减,得到一阶差值d1[i],再将一阶差值依次相减,得到二阶差值d2[i],其中涉及的具体公式为:

[0072]

d1[i]=t[i 1]-t[i];

[0073]

d2[i]=d1[i 1]-d1[i];

[0074]

将所述二阶差值中出现的绝对值小于阈值的数称为候选数,连续的候选数构成的区域称为候选区域,特别的,单独的一个候选数也称为一个候选区域,分别统计每个候选区域的左侧m个二阶差值中的正数个数n1和右侧m个二阶差值中的负数个数n2,取n1与n2之和最大的候选区域的中间二阶差值的序号no,则t1为:

[0075]

t1=(no 1)

·

δt;

[0076]

所述热图模块包括若干个热辐射传感器和成像单元,所述热辐射传感器呈线状分布并处于保护罩内,所述热辐射传感器通过接收感应辊道窑内高温气体的热辐射,并将感应数据汇总至所述成像单元得到热力分布图;

[0077]

所述分析模块线根据三个阶段的温度函数图像控制所述加热单元以不同的功率进行加热,温度趋于稳定后,依据热力分布图对加热单元进行调整,使其满足温度函数图像,温度趋于稳定前的温度控制称为快调阶段,温度趋于稳定后的阶段称为精控阶段;

[0078]

结合图2,在快调阶段,所述分析模块对温度函数图像进行截取处理,对于预热段,用y=j

·

δt,(j=1,2,3

…

)的水平线截取函数图像,其中,δt为温度间隔,对于烧制段,用的水平线截取函数图像,其中,t1为温度函数中t1时间对应的温度值,ε为调整系数,对于冷却段,用x=t2 j

·

t

′

,(j=1,2,3

…

)的竖直线截取函数图像,其中,t

′

为时间间隔;

[0079]

所述分析模块截取的第i段函数图像用ti(t),t∈[t

i-1

,ti]表示,第i段函数图像对应的加热单元的加热功率为:

[0080][0081]

其中,k为转换系数;

[0082]

第i段函数图像对应的加热单元的数量ni为:

[0083][0084]

其中,ny为加热单元的阵列宽度,δt为滞留时间;

[0085]

所述分析模块按顺序将(wi,ni)发送给所述温度控制模块,所述温度控制模块根据接收到的数据控制对应的加热单元以固定的功率进行加热;

[0086]

由于存在热量传递,在快调阶段温度趋于稳定后,实际温度分布与温度函数图像存在误差,此时所述分析模块进入精控阶段,基于所述热图模块的热力分布图进行分析,并输出各加热单元的调整数据给所述温度控制模块,使最终的热力分布图与温度函数图像相吻合;

[0087]

所述分析模块根据所述热力分布图中的任意点的色彩信息转换成温度信息,转换公式为:

[0088][0089]

其中,t0为基础温度,r、g、b为任意点的红色分量、绿色分量和蓝色分量,r、g、b为红色基数、绿色基数和蓝色基数、r0、g0、b0为最低红色分量、最低绿色分量和最低蓝色分量,k1、k2、k3为红色调整系数、绿色调整系数和蓝色调整系数;

[0090]

结合图3,所述分析模块将所述热力分布图划分为若跟个条状区域,每个条状区域的宽度相同,且一个条状区域对应一列加热单元,在每个条状区域中确定一个目标点,所述目标点的确定过程包括如下步骤:

[0091]

s1、计算条状区域中的所有像素点的平均温度

[0092]

s2、找出条状区域中温度值为的若干个像素点;

[0093]

s3、计算步骤s2中找出的像素点的平均坐标

[0094]

s4、将步骤s2中离平均坐标最近的像素点作为目标点;

[0095]

结合图4,所述分析模块计算每个条状区域内目标点的热量流向,以所述目标点为坐标原点建立第一坐标系,条状区域内坐标为(x,y)的像素点温度用t(x,y)表示,则条状区域内的热量流向为:

[0096][0097]

所述分析模块计算第i个条状区域内的目标温度差值δti:

[0098]

δti=ti′‑

ti;

[0099]

其中,ti′

表示第i个条状区域的预定温度,根据温度函数t(t)获得,ti为第i个条状区域的目标点温度;

[0100]

结合图5,以热力分布图的左下角作为原点建立第二坐标系,所述分析模块在第二坐标系中计算相邻两个条状区域的转移热量δq(i,i 1):

[0101][0102][0103]

其中,表示第i个条状区域的热量流向,(xi,yi)表示第i个条状区域的目标点在第二坐标系中的坐标,λ为温热系数;

[0104]

所述分析模块计算第i个条状区域对应的加热单元的调整功率δwi为:

[0105]

δwi=k

·

(δti μ

·

δq(i,i 1) μ

·

δq(i,i-1));

[0106]

其中,μ为热量转换系数;

[0107]

所述分析模块将δwi及对应的加热单元位置信息发送给所述温度控制模块,所述温度控制模块对加热单元的加热功率进行相应的调整。

[0108]

以上所公开的内容仅为本发明的优选可行实施例,并非因此局限本发明的保护范围,所以凡是运用本发明说明书及附图内容所做的等效技术变化,均包含于本发明的保护范围内,此外,随着技术发展其中的元素可以更新的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。