一种3d打印陶坯用微波脱脂烧结一体炉

技术领域

1.本发明属于陶瓷制造技术领域,尤其涉及一种3d打印陶坯用微波脱脂烧结一体炉。

背景技术:

2.在陶瓷的生产过程中,烧结是陶坯变成陶瓷产品的必要工序,对于采用3d打印成型的陶坯,由于注射成型过程中加入的粘结剂较多,所以需先经过低温脱脂工艺,才能进而高温烧结,现有技术中,通过烧结炉即可完成陶坯脱脂和烧结。

3.在古代,人们主要采用窑炉完成烧结工艺,温度不好把控,成品率低,成品质量无法得到保障。随着陶瓷工艺的不断进步,烧结炉的出现在一定程度上弥补古代窑炉存在的缺陷。传统的烧结炉采用碳管组成,通过输入大电流使碳管发热,进而使炉膛升温以使温度以传导的形式传递至需加热物料来实现烧结。但这种传统的烧结炉存在如下弊端:1)无法确保烧结温度的均匀性,因而可能导致所烧结的合金材料重结晶,对后续产品的硬度、强度等都会产生不利影响;2)受制于碳管加热的方式,烧结时间缩短困难,生产效率难以提高,无法真正提升经济效益。

4.基于传统烧结炉存在的缺陷,微波烧结成了目前陶瓷领域的重点发展方向。微波烧结是利用微波具有的特殊波段与材料的基本细微结构耦合而产生热量,材料的介质损耗使其材料整体加热至烧结温度而实现致密化的方法。微波烧结具有升温速度快、能源利用率高、加热效率高和安全卫生无污染等特点,并能提高产品的均匀性和成品率,改善被烧结材料的微观结构和性能。

5.但现有的微波烧结炉任然存在部分缺陷,如申请号为cn201711419320.0的中国发明专利,公开了一种微波压力烧结炉,包括炉体、与炉体的开口密封连接的炉盖、保温装置和微波馈能装置,微波馈能装置包括磁控管和微波激励馈入承压装置;所述微波激励馈入承压装置包括设置在炉体上的圆管、位于炉体内部的喇叭、位于喇叭内的圆锥体承压件以及限制圆锥体承压件移动的透波固定件;所述磁控管的天线位于圆管内,天线与圆管形成同轴谐振腔。本发明的微波经过同轴谐振腔和喇叭的激励后,透过圆锥体承压件进入炉体内,实现微波馈能,圆锥体承压件与喇叭的内壁贴合并通过固定件固定,有效防止压力泄漏,改善了炉体和圆锥体承压件的受力情况,大大降低了烧结炉和微波馈能装置的承压压力设计和加工的难度。其存在的缺陷有:1) 功能单一,只能运用于陶瓷的烧结工序中;2)使用不便,不便于放置陶坯以及取出陶瓷产品。

技术实现要素:

6.本发明针对现有技术存在的不足,提供一种3d打印陶坯用微波脱脂烧结一体炉。

7.本发明的目的通过以下技术方案实现:一种3d打印陶坯用微波脱脂烧结一体炉(以下统称设备),包括炉体、炉盖、旋转驱

动装置、电气控制系统和若干施压锁,所述炉盖通过施压锁与炉体可拆卸密封紧固连接;所述炉盖的底部安装有旋转置物支架;所述旋转驱动装置布设于炉体和/或炉盖上,用于驱动旋转置物支架进行旋转;所述炉体上均匀的布设有若干用于向炉体内部馈入微波的微波馈能装置,微波馈能装置嵌入设置于炉体的炉壁上,使炉体的内壁结构平整;所述炉体上接入有压力调节装置、测温装置和测压装置;所述旋转驱动装置、微波馈能装置、压力调节装置和测温装置分别与所述与电气控制系统电性连接。

8.优选的,所述旋转置物支架包括旋转盘、置物盘和若干连接柱;旋转盘顶部设置有中心柱,旋转盘通过中心柱与炉盖旋转连接;置物盘通过连接柱与旋转盘固定连接。

9.优选的,所述旋转驱动装置包括旋转承力底座和驱动电机;旋转承力底座设置于炉体内部,并与炉体底部轴心处旋转连接;所述驱动电机被封装于炉盖中,并与旋转置物支架机械传动连接;或者所述驱动电机设置于炉体的底部,并与旋转承力底座机械传动连接。

10.优选的,所述炉体的内壁上设置有保温层。

11.优选的,所述炉体的炉壁中开设有作动腔,作动腔中设置有升降气缸装置,所述炉盖与升降气缸装置的顶部固定连接。

12.优选的,所述压力调节装置包括调压主管、用于增加炉体内部压力的增压装置和用于设置炉体内部真空的抽压装置;调压主管的一端接入炉体,另一端设置有泄压阀;增压装置和抽压装置分别通过增压管和抽压管接入调压主管;增压管和抽压管上分别设置有增压阀和抽压阀。

13.优选的,所述调压主管连接炉体的一端设置有安全阀。

14.优选的,所述施压锁包括旋转握柄、卡位杆以及与炉盖旋转连接的连接轴;所述炉盖上径向开设有活动槽,所述炉体靠近顶部的一端设置用于配合活动槽容纳卡位杆的卡位槽;连接轴的底部从炉盖的顶部垂向插入活动槽,并与卡位杆固定连接;旋转握柄所述旋转握柄的底部与连接轴的顶部固定连接。

15.优选的,所述电气控制系统包括主控电路以及嵌入设置于炉体外壁上的功能面板;功能面板与主控电路电性连接,功能面板上设置有显示屏以及若干功能按钮。

16.优选的,所述炉盖的底部,沿边缘周向设置有密封圈。

17.本技术方案与现有技术相比,具有以下优点:1)本技术方案通过设置施压锁实现炉盖和炉体的可拆卸连接,不仅操作更加便捷,且为设备创造了密封保障;基于本技术方案可靠的密封条件,通过设置压力调节装置,使设备满足多种成型陶坯处理流程的气压条件,并能参与成型陶坯的整个处理流程,即,本技术方案具备更高的实用性和通用性;另外,本技术方案通过设置于炉盖连接的旋转支架,开盖的同时便可取出陶瓷成品,快速便捷,且在将陶瓷成品取出炉体时,可避免炉体中的热流冲击操作者的面部或手部,使用更加安全。

18.2)炉体的内壁上设置有保温层,不仅可以为设备创造良好的保温环境,且保温层采用贴合炉体内壁的方式存在,使得炉体内部整体环境温度均匀,相对于现有技术,避免了出现局部温度过高,温度不好把控的情况,对于提高炉体内部空间利用率具有重要意义。

19.3)本技术方案通过设置升降气缸装置,提高了设备的自动化程度,使用起来更加轻松方便,减少人工投入,安全性好。

20.4)本技术方案设置了施压锁,该施压锁的结构简单牢固,相对于现有技术,本技术

方案能过快速、稳定的将炉盖固定于炉体上,以及快速的打开炉盖,操作更加便捷。

附图说明

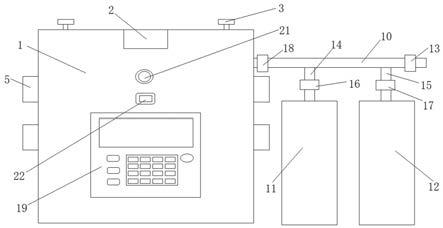

21.图1为一种优选的炉盖关闭状态下的设备正面结构示意图;图2为一种优选的炉盖关闭状态下的设备正面剖视结构示意图;图3为一种优选的炉盖打开状态下的设备正面剖视结构示意图;图4为一种优选的炉盖打开状态下的设备侧面剖视结构示意图;图5为炉体和炉盖的俯视结构示意图;图中:1、炉体;1.1、卡位槽;2、炉盖;2.1、活动槽;3、施压锁;3.1、旋转握柄;3.2、卡位杆;3.3、连接轴;4、旋转置物支架;4.1、旋转盘;4.2、置物盘;4.3、连接柱;4.4、中心柱;5、微波馈能装置;6、旋转承力底座;7、驱动电机;8、保温层;9、升降气缸装置;10、调压主管;11、增压装置;12、抽压装置;13、泄压阀;14、增压管;15、抽压管;16、增压阀;17、抽压阀;18、安全阀;19、功能面板;20、密封圈;21、测温装置;22、测压装置。

具体实施方式

22.下面结合附图和实例对本发明做进一步说明,但不应理解为本发明仅限于以下实例,在不脱离本发明构思的前提下,本发明在本领域的变形和改进都应包含在本发明权利要求的保护范围内。

23.实施例1本实施例公开了一种3d打印陶坯用微波脱脂烧结一体炉,作为本发明一种基本的实施方案,包括炉体1、炉盖2、旋转驱动装置、电气控制系统和若干施压锁3,所述炉盖2通过施压锁3与炉体1可拆卸密封紧固连接;炉盖2的底部安装有旋转置物支架4;所述旋转驱动装置布设于炉体1和/或炉盖2上,用于驱动旋转置物支架4进行旋转;炉体1上均匀的布设有若干用于向炉体1内部馈入微波的微波馈能装置5,微波馈能装置5嵌入设置于炉体1的炉壁上,使炉体1的内壁结构平整;炉体1上接入有压力调节装置、测温装置21和测压装置22;旋转驱动装置、微波馈能装置5、压力调节装置和测温装置21分别与所述与电气控制系统电性连接。

24.本技术方案可在炉盖2顶部设置把手,把手可用于开盖辅助,也可用于设备吊装辅助。另外,施压锁3的数量和微波馈能装置5的数量根据设备的尺寸而定,设备尺寸越大,施压锁3和微波馈能装置5的数量越多。设备的实际使用包括以下步骤:s1,通过把手将炉盖2向上提起,随着炉盖2的移动,旋转置物支架4被从炉体1中移出,以旋转置物支架4做支撑,将炉盖2放置于工作台、桌面或干净的地面上;s2,将成型陶坯(通过3d打印机注射成型的陶坯)摆放于旋转置物支架4上后,重新将炉盖2放回炉体1顶部,成型陶坯同旋转置物支架4一起进入套体内部;s3,通过施压锁3将炉盖2固定于炉体1上,使得在炉盖2的配合作用下,在炉体1内部形成一个密封腔体,避免设备工作期间,炉体1内部的高压气流将炉盖2冲开;s4,通过电气控制系统设置对成型陶坯的处理流程,包括设置压力、温度和时间等物理量,而这些物理量的大小根据目标陶坯(目前待处理的成型陶坯)而定,具体与目标陶

坯的成分和大小有关。下面以某一成型陶坯为例,设置一个处理流程:首先是干燥定型:炉体1内部气压80~90kpa,温度为100~110℃,时间为1~2小时;其次是真空脱脂:炉体1内部气压50~80kpa,温度为800~1100℃,时间为1~2小时;最后是真空烧结:炉体1内部气压50~80kpa,温度为1800~2100℃,时间为1~2小时;s5,电气控制系统通过上述处理流程控制旋转驱动装置、微波馈能装置5、压力调节装置和测温装置21工作。具体的,在设备工作的过程中,旋转驱动装置控制旋转置物支架4转动,确保成型陶坯受热均匀;微波馈能装置5向炉体1内部馈入微波,以实现对成型陶坯进行加热;测温装置21将炉体1内部的温度反馈至电气控制系统,电气控制系统通过控制微波馈能装置5的功率输出大小,便可实现对温度的控制;压力调节装置根据处理流程中设置的气压大小,为炉体1内部创造相应的气压条件;电气控制系统中设置有计时器,待当前阶段计时结束后,可自动跳转至下一个阶段,直至走完整个处理流程;s6,待走完整个处理流程,通过压力调节装置将炉体1内部泄压至常压;s7,打开施压锁3,通过盖体将旋转置物支架4以及陶瓷成品从炉体1中取出。

25.除此以外,基于本技术方案良好的密封性,本技术方案还具备高压条件下的成型陶坯处理流程。

26.综上所述,相对于现有技术,本技术方案通过设置施压锁3实现炉盖2和炉体1的可拆卸连接,不仅操作更加便捷,且为设备创造了密封保障;基于本技术方案可靠的密封条件,通过设置压力调节装置,使设备满足多种成型陶坯处理流程的气压条件,并能参与成型陶坯的整个处理流程,即,本技术方案具备更高的实用性和通用性;另外,本技术方案通过设置于炉盖2连接的旋转支架,开盖的同时便可取出陶瓷成品,快速便捷,且在将陶瓷成品取出炉体1时,可避免炉体1中的热流冲击操作者的面部或手部,使用更加安全。

27.实施例2本实施例公开了一种3d打印陶坯用微波脱脂烧结一体炉,作为本发明一种优选的实施方案,包括炉体1、炉盖2、旋转驱动装置、电气控制系统和若干施压锁3,所述炉盖2通过施压锁3与炉体1可拆卸密封紧固连接;炉盖2的底部安装有旋转置物支架4;所述旋转驱动装置布设于炉体1和/或炉盖2上,用于驱动旋转置物支架4进行旋转;炉体1上均匀的布设有若干用于向炉体1内部馈入微波的微波馈能装置5,微波馈能装置5嵌入设置于炉体1的炉壁上,使炉体1的内壁结构平整;炉体1上接入有压力调节装置、测温装置21和测压装置22;旋转驱动装置、微波馈能装置5、压力调节装置和测温装置21分别与所述与电气控制系统电性连接。进一步的,为确保本技术方案密封的可靠性,炉盖2的底部,沿边缘周向设置有密封圈20。本技术方案通过设置施压锁3实现炉盖2和炉体1的可拆卸连接,不仅操作更加便捷,且为设备创造了密封保障;基于本技术方案可靠的密封条件,通过设置压力调节装置,使设备满足多种成型陶坯处理流程的气压条件,并能参与成型陶坯的整个处理流程,即,本技术方案具备更高的实用性和通用性;另外,本技术方案通过设置于炉盖2连接的旋转支架,开盖的同时便可取出陶瓷成品,快速便捷,且在将陶瓷成品取出炉体1时,可避免炉体1中的热流冲击操作者的面部或手部,使用更加安全。

28.不仅如此,进一步的,所述旋转置物支架4包括旋转盘4.1、置物盘4.2和若干连接柱4.3;旋转盘4.1顶部设置有中心柱4.4,旋转盘4.1通过中心柱4.4与炉盖2旋转连接,如:中心柱4.4可以通过轴承与炉盖2连接;置物盘4.2通过连接柱4.3与旋转盘4.1固定连接。该结构在确保了旋转置物支架4牢固性的同时,不影响成型陶坯的置入与受热以及陶瓷成品的取出,可使炉体1内部的空间使用率最大化。

29.进一步的,旋转驱动装置包括旋转承力底座6和驱动电机7;旋转承力底座6设置于炉体1内部,并与炉体1底部轴心处旋转连接。所述驱动电机7被封装于炉盖2中,并与旋转置物支架4机械传动连接。在此结构中,旋转承力底座6在确保旋转置物架顺利旋转的同时,对旋转置物架起到支撑作用,减轻炉盖2与中心轴连接处的机械负担。或者所述驱动电机7设置于炉体1的底部,并与旋转承力底座6机械传动连接。在此结构中,旋转承力底座6对旋转置物架起到支撑作用,旋转置物架可随旋转承力底座6一同转动。

30.进一步的,炉体1的内壁上设置有保温层8,不仅可以为设备创造良好的保温环境,且保温层8采用贴合炉体1内壁的方式存在,使得炉体1内部整体环境温度均匀,相对于现有技术,避免了出现局部温度过高,温度不好把控的情况,对于提高炉体1内部空间利用率具有重要意义。

31.实施例3本实施例公开了一种3d打印陶坯用微波脱脂烧结一体炉,作为本发明一种优选的实施方案,包括炉体1、炉盖2、旋转驱动装置、电气控制系统和若干施压锁3,所述炉盖2通过施压锁3与炉体1可拆卸密封紧固连接;炉盖2的底部安装有旋转置物支架4;所述旋转驱动装置布设于炉体1和/或炉盖2上,用于驱动旋转置物支架4进行旋转;炉体1上均匀的布设有若干用于向炉体1内部馈入微波的微波馈能装置5,微波馈能装置5嵌入设置于炉体1的炉壁上,使炉体1的内壁结构平整;炉体1上接入有压力调节装置、测温装置21和测压装置22;旋转驱动装置、微波馈能装置5、压力调节装置和测温装置21分别与所述与电气控制系统电性连接。本技术方案通过设置施压锁3实现炉盖2和炉体1的可拆卸连接,不仅操作更加便捷,且为设备创造了密封保障;基于本技术方案可靠的密封条件,通过设置压力调节装置,使设备满足多种成型陶坯处理流程的气压条件,并能参与成型陶坯的整个处理流程,即,本技术方案具备更高的实用性和通用性;另外,本技术方案通过设置于炉盖2连接的旋转支架,开盖的同时便可取出陶瓷成品,快速便捷,且在将陶瓷成品取出炉体1时,可避免炉体1中的热流冲击操作者的面部或手部,使用更加安全。

32.不仅如此,针对体型较大的设备,炉体1的炉壁中开设有作动腔,作动腔中设置有升降气缸装置9,所述炉盖2与升降气缸装置9的顶部固定连接。升降气缸装置9中包含有至少两个电动气缸,用于控制炉盖2自动升降,具体的,在使用过程中,包括以下步骤:s1,通过升降气缸装置9控制炉盖2上升,直至旋转置物支架4被从炉体1中移出;s2,将成型陶坯摆放于旋转置物支架4上后,通过升降气缸装置9控制炉盖2下降,直至炉盖2与炉体1的路口边缘紧密贴合;s3,通过施压锁3将炉盖2固定于炉体1上,使得在炉盖2的配合作用下,在炉体1内部形成一个密封腔体,避免设备工作期间,炉体1内部的高压气流将炉盖2冲开;s4,通过电气控制系统设置对成型陶坯的处理流程,包括设置压力、温度和时间等物理量;

s5,电气控制系统通过上述处理流程控制旋转驱动装置、微波馈能装置5、压力调节装置和测温装置21工作。具体的,在设备工作的过程中,旋转驱动装置控制旋转置物支架4转动,确保成型陶坯受热均匀;微波馈能装置5向炉体1内部馈入微波,以实现对成型陶坯进行加热;测温装置21将炉体1内部的温度反馈至电气控制系统,电气控制系统通过控制微波馈能装置5的功率输出大小,便可实现对温度的控制;压力调节装置根据处理流程中设置的气压大小,为炉体1内部创造相应的气压条件;电气控制系统中设置有计时器,待当前阶段计时结束后,可自动跳转至下一个阶段,直至走完整个处理流程;s6,待走完整个处理流程,通过压力调节装置将炉体1内部泄压至常压;s7,打开施压锁3,通过升降气缸装置9控制炉盖2上升,直至旋转置物支架4被从炉体1中移出;s8,待陶瓷成品在旋转置物支架4上降温至安全温度,将陶瓷成品从旋转置物支架4上取下来。

33.综上所述,本技术方案通过设置升降气缸装置9,提高了设备的自动化程度,使用起来更加轻松方便,减少人工投入,安全性好。

34.实施例4本实施例公开了一种3d打印陶坯用微波脱脂烧结一体炉,作为本发明一种优选的实施方案,即基于实施例1-3中的任意一个,压力调节装置包括调压主管10、用于增加炉体1内部压力的增压装置11和用于设置炉体1内部真空的抽压装置12;调压主管10的一端接入炉体1,另一端设置有泄压阀13;增压装置11和抽压装置12分别通过增压管14和抽压管15接入调压主管10;增压管14和抽压管15上分别设置有增压阀16和抽压阀17。该压力调节装置集泄压、增加、抽压功能于一体,使本技术方案具备高压和真空两种气压环境,且气压大小可基于电气控制系统进行调节,可适用于多种陶瓷生产工艺,且可参与陶坯变成陶瓷的整个处理过程;另外,泄压、增加、抽压功能共用一根调压主管10,减少炉体1的对外接口,对确保炉体1的密封性以及设备的牢固性具有重要意义。

35.进一步的,调压主管10连接炉体1的一端设置有安全阀18,当压力调节装置出现泄漏或设备出现其他突发故障时,可关闭安全阀18,以便于压力调节装置检漏以及设备维修。

36.实施例5本实施例公开了一种3d打印陶坯用微波脱脂烧结一体炉,作为本发明一种优选的实施方案,即基于实施例1-4中的任意一个,施压锁3包括旋转握柄3.1、卡位杆3.2以及与炉盖2旋转连接的连接轴3.3;所述炉盖2上径向开设有活动槽2.1,所述炉体1靠近顶部的一端设置用于配合活动槽2.1容纳卡位杆3.2的卡位槽1.1;连接轴3.3的底部从炉盖2的顶部垂向插入活动槽2.1,并与卡位杆3.2固定连接;旋转握柄3.1所述旋转握柄3.1的底部与连接轴3.3的顶部固定连接。本技术方案通过旋转施压锁3便可轻松实现炉盖2与炉体1的拆卸与固定。具体的,将施压锁3旋转至卡位杆3.2完全处于活动槽2.1中,此时炉盖2与炉体1处于未连接状态;将施压锁3旋转至卡位杆3.2的一端处于活动槽2.1中,卡位杆3.2的另一端处于卡位槽1.1中,此时,炉盖2与炉体1处于相对固定状态。该施压锁3的结构简单牢固,相对于现有技术,本技术方案能过快速、稳定的将炉盖2固定于炉体1上,以及快速的打开炉盖2,操作更加便捷。

37.进一步,所述电气控制系统包括主控电路以及嵌入设置于炉体1外壁上的功能面

板19;功能面板19与主控电路电性连接,功能面板19上设置有显示屏以及若干功能按钮,可通过功能按钮完成处理流程的设置。本技术方案的功能面板19与炉体1为一体,增加了本技术方案的一体化程度,对于节约设备的安装使用控件具有重要意义。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。