1.本发明涉及电炉冶炼领域,具体地,涉及通过矿热炉提炼钒的装置及方法。

背景技术:

2.钒作为一种有色金属,广泛的用于化工、冶金、医疗以及航空航天等领域。我国的钒钛磁铁矿冶炼主要为高炉冶炼,产出的含钒铁水在经炼钢、提钒后即为提钒尾渣,我国每年产出约40万吨左右的提钒尾渣,其中含有的铁、铬、钒等有价金属尚未得以充分有效利用。

3.现有的通过矿热炉提炼钒的工艺中,为了得到高纯度的含钒产品,所使用的装置都包括两个及其以上反应炉,用于逐步提高纯度,此时,当第一个反应炉反应完成后,由于每个炉功能不一样,因此需要将炉内物料转移至下一反应炉,现有技术中采用倾倒、管道输送和凹槽输送等方法,输送速度慢而且还会散失大量热量,导致物料转至下一反应炉后还需要重新加热升温,增加成本。

技术实现要素:

4.本发明提供了通过矿热炉提炼钒的装置及方法,以解决物料转移至下一反应炉的过程中散失大量热量的问题。

5.为实现上述目的,本发明提供了如下方案:

6.本发明提供了通过矿热炉提炼钒的装置,包括炉体、若干炉盖、升降结构和可移动载体,若干所述炉盖安装于墙体上,所述升降结构安装于所述可移动载体上,所述升降结构用于升起所述炉体与其中一个所述炉盖对接,以及用于下降所述炉体使所述炉体与所述炉盖分离。

7.本装置的原理为:操作可移动载体移动至第一炉盖下方固定位置处,升起升降结构,升降结构将炉体送至炉盖下方与炉盖配合,然后将物料通过炉盖上的物料管送入炉内,反应完成后降下升降结构,将炉盖与炉体分离,最后操作可移动载体移动至下一炉盖下方固定位置处后,操作升降结构将炉体与下一炉盖配合,通过炉盖上的物料管通入还原剂进行下一反应操作。

8.由于矿热炉中具有不同功能的设备等均安装于炉盖上,导致反应炉具有不同的功能。而完整的工艺流程中,经常会需要更换反应炉,申请人分析矿热炉的炉体与炉盖后发现,炉体结构相对简单,容易移动,而炉盖上连接了各种加料管、气体管、排烟管、电极以及其他具有不同功能的设备等,不易移动,因此,本装置通过移动炉体来对接结构复杂的各功能炉盖,以达到完成各反应的目的,同时避免了转移物料时的热量的大量散失。

9.进一步的,所述升降结构包括四根伸缩柱。

10.四根伸缩柱可以单独升降,本装置通过控制四根伸缩柱的升降,来达到使炉体向各个方向倾斜,便于倾倒物料,同时便于调整炉体,方便与炉盖配合紧密。

11.进一步的,四根所述伸缩柱与所述可移动载体的连接点呈矩形分布。

12.呈矩形分布的四根伸缩柱能够更好的与炉体的四个方向连接配合,具有更好的稳定性,同时能够更好的调整炉体的位置,以达到与炉盖对齐的目的。

13.进一步的,所述升降结构还包括第一炉耳轴和第二炉耳轴,相邻两根所述伸缩柱上方活动连接所述第一炉耳轴,另外两根所述伸缩柱上方活动连接所述第二炉耳轴,所述炉体左侧设置第一炉耳,所述炉体右侧设置第二炉耳,所述第一炉耳与所述第二炉耳均为向下凹的槽型结构,所述第一炉耳能够与所述第一炉耳轴相互配合,所述第二炉耳能够与所述第二炉耳轴相互配合。

14.此结构使炉体与伸缩柱能够分开,方便更换炉体,使可移动载体能够适应更多大小的炉体,实现一车多用。

15.进一步的,所述炉盖下方设有用于炉体定位的定位槽。

16.定位槽能够在可移动载体初步定位的基础上再次定位炉体与炉盖,修复可移动载体初步定位时产生的小错位,使炉体炉盖配合紧密。

17.进一步的,所述墙体上设有一调整结构,所述调整结构包括链条升降机、横板和竖板,所述墙体开设有一凹槽,所述链条升降机安装于所述凹槽的侧墙上,所述竖板安装于所述链条升降机上,所述竖板上开设有一与所述横板配合的通孔,所述竖板上安装有一用于使所述横板在所述通孔里移动的液压伸缩机。

18.此结构用于炉体与炉盖配合后托住炉体底部,方便可移动载体撤下以完成其他转运工作,同时此结构能够调整炉体位置,以应对可移动载体操作炉体对接失误时的情况。

19.进一步的,所述横板下方设置一用于支撑所述横板的筋膜。

20.此结构增加了横板的支撑强度,以应对较重的炉体。

21.进一步的,所述装置上方设置至少一台桥式起重机,所述横板远离所述墙体的一端设有与所述桥式起重机的吊钩配合的吊环。

22.调整结构操作横板托住炉体底部后,操作桥式起重机的吊钩勾住横板的吊环,进一步增加其支撑强度,以应对更大重量的炉体。

23.进一步的,所述炉盖四周设有通行平台,所述通行平台边缘设有护栏。

24.平台能够方便工作人员对装置以及炉盖的检查和修理,护栏能够保证工作人员的安全。

25.本发明还提供了通过矿热炉提炼钒的装置的提炼钒的方法,包括

26.步骤一:将所述炉体安装于可移动载体的升降结构上,利用所述升降结构将所述炉体升起,所述炉体与第一炉盖配合;

27.步骤二:将提钒尾渣、还原剂和添加剂通过所述第一炉盖的加料口加入所述炉体内,将富氧空气和燃料通过所述第一炉盖上的喷枪喷入所述炉体内进行熔炼;

28.步骤三:熔炼完毕后,将所述炉体与所述第一炉盖分开,降下所述升降结构,操作所述可移动载体至第二炉盖下方,升起所述升降结构,将所述炉体与第二炉盖配合;

29.步骤四:通过所述第二炉盖的加料口加入还原剂进行二次还原熔融分离,得到铁钒铬合金和尾渣。

30.此方法中步骤二与步骤四反应所需的反应设备不同,通过本装置完成炉盖的切换,避免转移物料时的热量散失。

31.本发明提供的一个或多个技术方案,至少具有如下技术效果或优点:

32.(1)本装置通过移动炉体来转移物料,避免了物料倾倒、管道输送和凹槽输送时散失大量热量;

33.(2)本装置通过矩形排列的四根伸缩柱来调整炉体位置,便于倾倒物料,方便炉体与炉盖配合紧密,并且稳定性高;

34.(3)炉耳轴与炉耳结构方便更换炉体,实现一车多用;

35.(4)横板增加筋膜和吊环,增加横板的支撑强度,以应对更重的炉体;

36.(5)炉盖周围设置平台和护栏,方便工作人员检修,同时增加安全系数;

37.(6)应用本装置的提钒方法能够在转移物料时减速热量散失,降低下次反应的能量消耗,降低成本。

附图说明

38.此处所说明的附图用来提供对本发明实施例的进一步理解,构成本发明的一部分,并不构成对本发明实施例的限定;

39.图1是本发明中小车上方的升降机构使炉体与炉盖配合示意图;

40.图2是本发明中小车与炉体结构示意图;

41.图3是本发明中炉盖结构示意图;

42.图4是本发明中调整结构示意图;

43.图5是本发明中横板筋膜结构示意图;

44.图6是本发明中装置总体结构示意图;

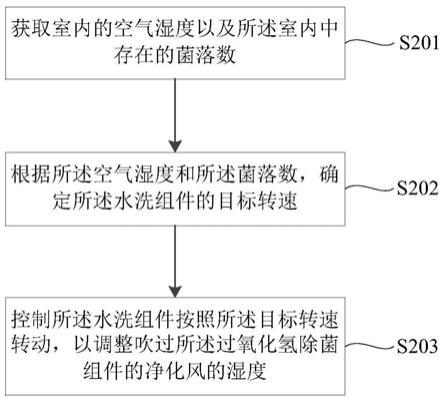

45.图7是本发明中利用本装置提炼钒的方法流程图;

46.其中,1-炉体,2-炉盖,3-升降结构,4-可移动载体,5-墙体,61-第一炉耳轴,62-第二炉耳轴,71-第一炉耳,72-第二炉耳,8-定位槽,9-链条升降机,10-竖板,11-横板,12-吊环,13-筋膜,14-通行平台,15-护栏。

具体实施方式

47.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行进一步的详细描述。需要说明的是,在相互不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

48.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述范围内的其他方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

49.实施例一

50.本实施例提供了一种通过矿热炉提炼钒的装置,如图1所示,包括炉体1、若干炉盖2、升降结构3和可移动载体4,若干所述炉盖2安装于墙体5上,所述升降结构3安装于所述可移动载体4上,所述升降结构3用于升起所述炉体1与其中一个所述炉盖2对接,以及用于下降所述炉体1使所述炉体1与所述炉盖2分离。

51.本装置的原理为:操作可移动载体移动至第一炉盖下方固定位置处,升起升降结构3,升降结构3将炉体1送至炉盖2下方与炉盖2配合,然后将物料通过炉盖2上的物料管送入炉内,反应完成后降下升降结构3,将炉盖2与炉体1分离,最后操作可移动载体4移动至下

一炉盖下方固定位置处,操作升降结构3将炉体1与下一炉盖2配合,通过炉盖2上的物料管通入下一反应物料进行反应。本装置通过移动炉体1来对接炉盖2,以达到转移物料的目的,同时避免了转移物料时热量的大量散失,减少下一反应时加热所需的能量,从而降低成本。

52.可移动载体可以是可移动小车、通过轨道移动的平台以及带平台的传送带等,本发明实施例一不对可移动载体的具体实现形式进行限定,升降结构可以是剪叉式升降结构或升缩式升降结构或套筒式升降结构或升缩臂式升降结构或折臂式升降结构等,本发明实施例一步不对升降结构的具体结构类型进行限定。

53.实施例二

54.在实施例一的基础上,由于矿热炉中各种加料管、气体管、排烟管、电极以及其他具有不同功能的设备等均安装于炉盖上,导致反应炉具有不同的功能。而完整的工艺流程中,经常会需要更换反应炉,本实施例将各种功能的炉盖预安装在墙体上,在反应需要某一种功能的反应炉时,将炉体1与对应炉盖对接,通过移动炉体来对接结构复杂的各功能炉盖,以达到完成各反应的目的。

55.实施例三

56.在实施例二的基础上,如图1所示,所述升降结构3包括四根伸缩柱。

57.四根伸缩柱可以单独升降,本实施例通过控制四根伸缩柱的升降,来达到使炉体1向各个方向倾斜的目的,便于倾倒物料,同时便于调整炉体1,方便炉体1与炉盖2配合紧密。

58.实施例四

59.在实施例三的基础上,如图1所示四根所述伸缩柱与所述可移动载体4的连接点呈矩形分布。呈矩形分布的四根伸缩柱能够更好的与炉体1的四个方向连接配合,具有更好的稳定性,同时能够更好的调整炉体1的位置,以达到与炉盖2对齐的目的。

60.实施例五

61.在实施例四的基础上,如图2所示,所述升降结构3还包括第一炉耳轴61和第二炉耳轴62,相邻两根所述伸缩柱上方活动连接所述第一炉耳轴61,另外两根所述伸缩柱上方活动连接所述第二炉耳轴62,所述炉体1左侧设置第一炉耳71,所述炉体1右侧设置第二炉耳72,所述第一炉耳71与所述第二炉耳72均为向下凹的槽型结构,所述第一炉耳71能够与所述第一炉耳轴61相互配合,所述第二炉耳72能够与所述第二炉耳轴62相互配合。

62.本实施例设计了一种炉体1与升降结构3的配合结构,利用炉耳与炉耳轴的方便安装于拆卸的特点,使装置方便更换炉体1,同时使同一台可移动载体4能够适应更多大小的炉体1,实现一车多用。

63.实施例六

64.在实施例五的基础上,如图3所示,所述炉盖2下方设有用于炉体1定位的定位槽8。定位槽8能够在可移动载体4完成初步定位的基础上再次定位炉体1与炉盖2,用于修复可移动载体4初步定位时产生的小错位,使炉体1与炉盖2配合紧密。

65.实施例七

66.在实施例六的基础上,如图4所示,所述墙体5上设有一调整结构,所述调整结构包括链条升降机9、横板11和竖板10,所述墙体5开设有一凹槽,所述链条升降机9安装于所述凹槽的侧墙上,所述竖板10安装于所述链条升降机9上,所述竖板10上开设有一与所述横板11配合的通孔,所述竖板10上安装有一用于使所述横板11在所述通孔里移动的液压伸缩

机。

67.本实施例使用一调整结构代替可移动载体4的一个功能,当可移动载体4将炉体1与炉盖2对接后,操作链条升降机9,将竖板10移动到炉体1下方适当位置,再操作横板11伸出,托住炉体1底部,然后撤下可移动载体4,方便可移动载体4完成其他转运工作。同时,此结构能够调整炉体位置,以应对可移动载体操作炉体对接失误时的情况。

68.实施例八

69.在实施例七的基础上,如图5所示,所述横板11下方设置一用于支撑所述横板11的筋膜。此结构增加了横板11的支撑强度,以应对较重的炉体1。

70.实施例九

71.在实施例八的基础上,如图4所示,所述装置上方设置至少一台桥式起重机,所述横板11远离所述墙体5的一端设有与所述桥式起重机的吊钩配合的吊环12。

72.本实施例在横板11托住炉体1底部后,操作桥式起重机的吊钩勾住横板11的吊环12,进一步增加横板11的支撑强度,以应对更大重量的炉体与物料,同时桥式起重机还能提供吊装作用,方便调配各种重物至桥式起重机能到达的地方。

73.实施例十

74.在实施例九的基础上,如图6所示,所述炉盖2四周设有通行平台14,所述通行平台14边缘设有护栏15。通行平台14能够方便工作人员对装置以及炉盖2的检查和修理,还能用于临时存放工具和装置部件等,护栏15能够保证工作人员检修时的安全。

75.实施例十一

76.本实施例提供了一种基于通过矿热炉提炼钒的装置的提炼钒的方法,如图7所示,包括

77.步骤一:将所述炉体1安装于可移动载体4的升降结构3上,利用所述升降结构3将所述炉体1升起,所述炉体1与第一炉盖配合;

78.步骤二:将提钒尾渣、还原剂和添加剂通过所述第一炉盖的加料口加入所述炉体1内,将富氧空气和燃料通过所述第一炉盖上的喷枪喷入所述炉体1内进行熔炼;

79.步骤三:熔炼完毕后,将所述炉体1与所述第一炉盖分开,降下所述升降结构3,操作所述可移动载体4至第二炉盖下方,升起所述升降结构3,将所述炉体1与第二炉盖配合;

80.步骤四:通过所述第二炉盖的加料口加入还原剂进行二次还原熔融分离,得到铁钒铬合金和尾渣。

81.本实施例中步骤二与步骤四的反应所需的反应设备不同,因此需要更换反应炉,通过本装置完成炉盖的切换,能够避免转移物料时的热量散失。

82.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

83.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。