1.本发明属于通信芯片半导体技术领域,特别涉及一种用于芯片腔面镀膜的方法及半导体激光器。

背景技术:

2.随着通信激光器半导体芯片的工艺制程达到一定瓶颈,市场竞争激烈,芯片各制程工艺精益求精,现阶段来说提升芯片性能及降低制程工艺成本成为各企业的关注重点,芯片行业加工工艺及制程基本相通,企业对于工艺制成的提升普遍关注的都是设备的更新制程能力,对于工艺技术更新较少,而芯片制程到使用离不开芯片的最终封装工艺,封装工艺的作用可以保护腔面,也具有一定的光耦合效果提升光功率。

3.目前,在现有的通信芯片半导体技术中,通常是采用氮气密封保护芯片出光面的封装方法,这种方法工艺复杂,成本较高。为了节约成本各企业开始开发采用非气密性的封装方法,减少封装工艺制程降低费用同时并保证芯片使用的可靠性,对芯片端面工艺要求更为苛刻。但是,对于非气密性封装的芯片,非气密性封装芯片产品直接暴露于恶劣环境,膜层承受着环境中各种复杂因素影响,环境中的温度、湿度、氧、水分、腐蚀性气体及液体等都会让芯片端面发生不可控的变化,导致产品可靠性能力降低,影响芯片使用寿命,使得非气密性封装的产品的可靠性差和光耦合效果差。

4.综上所述,在现有的通信芯片半导体技术中,存在着产品的可靠性差和光耦合效果差的技术问题。

技术实现要素:

5.本发明所要解决的技术问题是产品的可靠性差和光耦合效果差。

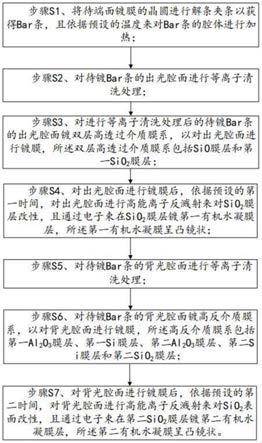

6.为解决上述技术问题,本发明提供了一种用于芯片腔面镀膜的方法,所述方法包括:步骤s1、将待端面镀膜的晶圆进行解条夹条以获得bar条,且依据预设的温度来对bar条的腔体进行加热;步骤s2、对待镀bar条的出光腔面进行等离子清洗处理;步骤s3、对进行等离子清洗处理后的待镀bar条的出光腔面镀双层高透过介质膜系,以对出光腔面进行镀膜,所述双层高透过介质膜系包括sio膜层和第一sio2膜层;步骤s4、对出光腔面进行镀膜后,依据预设的第一时间,对出光腔面进行高能离子反溅射来对sio2膜层改性,且通过电子束在sio2膜层镀第一有机水凝膜层,所述第一有机水凝膜呈凸镜状;步骤s5、对待镀bar条的背光腔面进行等离子清洗处理;步骤s6、对待镀bar条的背光腔面镀高反介质膜系,以对背光腔面进行镀膜,所述高反介质膜系包括第一al2o3膜层、第一si膜层、第二al2o3膜层、第二si膜层和第二sio2膜层;步骤s7、对背光腔面进行镀膜后,依据预设的第二时间,对背光腔面进行高能离子反溅射来对sio2表面改性,且通过电子束在第二sio2膜层镀第二有机水凝膜层,所述第二有机水凝膜呈凸镜状。

7.进一步地,所述依据预设的温度来对bar条的腔体进行加热包括:依据预设的真空度,将bar条进蒸发镀膜设备抽真空,所述预设的真空度的范围是1.5

×

10-6

torr至3.0

×

10

‑6torr;依据预设的温度,对进蒸发镀膜设备抽真空后的bar条的腔体进行加热。

8.进一步地,所述预设的温度的范围是180℃至230℃。

9.进一步地,所述sio膜层的厚度是100nm,所述第一sio2膜层的厚度是80nm。

10.进一步地,所述预设的第一时间是600s。

11.进一步地,所述第一al2o3膜层的厚度是180nm,所述第一si膜层的厚度是80nm,所述第二al2o3膜层的厚度是200nm,所述第二si膜层的厚度是100nm,所述第二sio2膜层的厚度是80nm。

12.进一步地,所述预设的第二时间是600s。

13.进一步地,所述步骤s3包括:采用e-beam蒸发镀膜,所述e-beam蒸发镀膜具体包括:离子源能量是100v/3a,sio的镀率是3a/s,sio2的镀率是5a/s,离子源气体是ar气。

14.进一步地,所述步骤s6包括:采用e-beam蒸发镀膜,所述e-beam蒸发镀膜具体包括:离子源能量是100v/3a,al2o3的镀率是3a/s,si的镀率是3a/s,sio2的镀率是5a/s,离子源气体是ar气。

15.依据本发明的又一个方面,本发明还提供一种半导体激光器,包括所述的用于芯片腔面镀膜的方法制得的芯片腔面。

16.有益效果:

17.本发明提供一种用于芯片腔面镀膜的方法,通过将待端面镀膜的晶圆进行解条夹条以获得bar条,并且依据预设的温度来对bar条的腔体进行加热;对待镀bar条的出光腔面进行等离子清洗处理;对进行等离子清洗处理后的待镀bar条的出光腔面镀双层高透过介质膜系,以对出光腔面进行镀膜,所述双层高透过介质膜系包括sio膜层和第一sio2膜层;对出光腔面进行镀膜后,依据预设的第一时间,对出光腔面进行高能离子反溅射来对sio2膜层改性,并且通过电子束在sio2膜层镀第一有机水凝膜层,所述第一有机水凝膜呈现为凸镜状;对待镀bar条的背光腔面进行等离子清洗处理;对待镀bar条的背光腔面镀高反介质膜系,以对背光腔面进行镀膜,所述高反介质膜系包括第一al2o3膜层、第一si膜层、第二al2o3膜层、第二si膜层和第二sio2膜层;对背光腔面进行镀膜后,依据预设的第二时间,对背光腔面进行高能离子反溅射来对sio2表面改性,并且通过电子束在第二sio2膜层镀第二有机水凝膜层,所述第二有机水凝膜呈现为凸镜状。这样在出光腔面依次进行sio膜层和第一sio2膜层的镀膜,在背光腔面依次进行第一al2o3膜层、第一si膜层、第二al2o3膜层、第二si膜层和第二sio2膜层的镀膜,呈现为凸镜状的第一有机水凝膜和呈现为凸镜状的第二有机水凝膜能够对于激光器的光有一定聚集作用,减少光的损失,提升光的耦合效果,并且第一有机水凝膜和第二有机水凝膜可以提升水及其他液体的水凝效果,降低膜层表能,能起到防水防腐效果,提升芯片可靠性。继而提高了非气密性封装的产品的可靠性和光耦合效果。从而达到了能够提升产品的可靠性,提高产品的光耦合效果的技术效果。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

19.图1为本发明实施例提供的一种用于芯片腔面镀膜的方法的流程图;

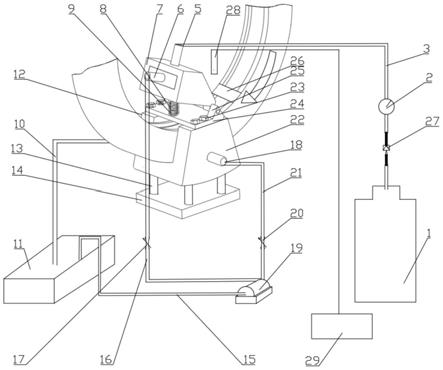

20.图2为本发明实施例提供的一种用于芯片腔面镀膜的方法制得的芯片腔面的示意图;

21.图3为本发明实施例提供的一种半导体激光器中介质膜结合水凝膜实验组与介质膜对照组的出光功率对比图的示意图;

22.图4为本发明实施例提供的一种半导体激光器中非气密产品高温高湿实验前后的阈值变化率曲线的示意图;

23.图5为本发明实施例提供的一种半导体激光器的长期老化1008h的阈值曲线图的示意图。

具体实施方式

24.本发明公开了一种用于芯片1腔面镀膜的方法,通过将待端面镀膜的晶圆进行解条夹条以获得bar条,并且依据预设的温度来对bar条的腔体进行加热;对待镀bar条的出光腔面6进行等离子清洗处理;对进行等离子清洗处理后的待镀bar条的出光腔面6镀双层高透过介质膜系,以对出光腔面6进行镀膜,所述双层高透过介质膜系包括sio膜层2和第一sio2膜层3;对出光腔面6进行镀膜后,依据预设的第一时间,对出光腔面6进行高能离子反溅射来对sio2膜层改性,并且通过电子束在sio2膜层镀第一有机水凝膜层8,所述第一有机水凝膜呈现为凸镜状;对待镀bar条的背光腔面7进行等离子清洗处理;对待镀bar条的背光腔面7镀高反介质膜系,以对背光腔面7进行镀膜,所述高反介质膜系包括第一al2o3膜层4、第一si膜层5、第二al2o3膜层、第二si膜层和第二sio2膜层;对背光腔面7进行镀膜后,依据预设的第二时间,对背光腔面7进行高能离子反溅射来对sio2表面改性,并且通过电子束在第二sio2膜层镀第二有机水凝膜层,所述第二有机水凝膜呈现为凸镜状。这样在出光腔面6依次进行sio膜层2和第一sio2膜层3的镀膜,在背光腔面7依次进行第一al2o3膜层4、第一si膜层5、第二al2o3膜层、第二si膜层和第二sio2膜层的镀膜,呈现为凸镜状的第一有机水凝膜和呈现为凸镜状的第二有机水凝膜能够对于激光器的光有一定聚集作用,减少光的损失,提升光的耦合效果,并且第一有机水凝膜和第二有机水凝膜可以提升水及其他液体的水凝效果,降低膜层表能,能起到防水防腐效果,提升芯片1可靠性。继而提高了非气密性封装的产品的可靠性和光耦合效果。从而达到了能够提升产品的可靠性,提高产品的光耦合效果的技术效果。

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围;其中本实施中所涉及的“和/或”关键词,表示和、或两种情况,换句话说,本发明实施例所提及的a和/或b,表示了a和b、a或b两种情况,描述了a与b所存在的三种状态,如a和/或b,表示:只包括a不包括b;只包括b不包括a;包括a与b。

26.应当理解,虽然术语“第一”,“第二”等在这里可以用来描述各种元件,部件,区域,层和/或部分,但是这些元件,部件,区域,层和/或部分不应当受到这些术语的限制。这些术语仅用于区分一个元件,部件,区域,层或区段与另一个元件,部件,区域,层或区段。因此,在不背离示例性实施例的教导的情况下,下面讨论的第一元件,部件,区域,层或部分可以

被称作第二元件,部件,区域,层或部分。这里可以使用空间上相关的术语,例如“下面”,“上面”等,以便于描述一个元件或特征与另一个元件或特征的关系。可以理解,除了图中所示的方位之外,空间上相对的术语还包括使用或操作中的装置的不同方位。例如,如果图中的设备被翻转,那么被描述为“下面”的元件或特征将被定向为“上面”其它元件或特征。因此,示例性术语“下面”可以包括上面和下面的取向。该设备可以被定向(旋转90度或在其它定向上),并且这里所使用的空间相关描述符被相应地解释。

27.同时,本发明实施例中,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本发明实施例中所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明目的,并不是旨在限制本发明。

28.实施例一

29.请参见图1,图1是本发明实施例提供的一种用于芯片1腔面镀膜的方法的流程图。本发明实施例提供的一种用于芯片1腔面镀膜的方法,包括以下步骤:

30.步骤s1、将待端面镀膜的晶圆进行解条夹条以获得bar条,且依据预设的温度来对bar条的腔体进行加热;

31.所述依据预设的温度来对bar条的腔体进行加热包括:依据预设的真空度,将bar条进蒸发镀膜设备抽真空,所述预设的真空度的范围是1.5

×

10-6

torr至3.0

×

10-6

torr;依据预设的温度,对进蒸发镀膜设备抽真空后的bar条的腔体进行加热。所述预设的温度的范围是180℃至230℃。

32.具体而言,将待端面镀膜的wafer进行解条夹条,然后放入夹具同时进蒸发镀膜设备中,按照真空度的范围为1.5

×

10-6

torr至3.0

×

10-6

torr来抽真空,并且对bar条的腔体加热至180℃~230℃(即预设的温度)。

33.步骤s2、对待镀bar条的出光腔面6进行等离子清洗处理;

34.具体而言,在上述步骤s1之后,首先对待镀产品的出光腔面6进行等离子清洗处理,所述等离子处理的工艺条件包括:真空度为1.5

×

10-6

torr~3.0

×

10-6

torr,vecoo的hall离子源通氩气,离子源阳极电压控制为100v,阳极电流控制为3a,处理时间为60s。采用该工艺条件进行等离子处理,可以达到较佳的清洁本征氧化物和活化表面结构的目的,并且不会造成芯片1腔面的损伤。这样介质膜低能量离子清洗不仅能达到清洗表面本征氧化物的效果,还能降低离子源灯丝及中心块对产品的污染,进一步减少半导体激光器的腔面缺陷,同时避免高速离子对产品表面的损伤。

35.步骤s3、对进行等离子清洗处理后的待镀bar条的出光腔面6镀双层高透过介质膜系,以对出光腔面6进行镀膜,所述双层高透过介质膜系包括sio膜层2和第一sio2膜层3;

36.所述sio膜层2的厚度是100nm,所述第一sio2膜层3的厚度是80nm。所述步骤s3包括:采用e-beam蒸发镀膜,所述e-beam蒸发镀膜具体包括:离子源能量是100v/3a,sio的镀率是3a/s,sio2的镀率是5a/s,离子源气体是ar气。

37.具体而言,上述步骤s2中对待镀bar条的出光腔面6进行等离子清洗处理之后,在待镀bar条的出光腔面6镀sio和sio2的双层高透过介质膜系,其中sio膜层2厚度为100nm,

sio2厚度为80nm。采用e-beam蒸发镀膜,工艺条件包括:离子源能量为100v/3a,其中sio和sio2的镀率分别为3a/s和5a/s,离子源气体通ar。

38.步骤s4、对出光腔面6进行镀膜后,依据预设的第一时间,对出光腔面6进行高能离子反溅射来对sio2膜层改性,且通过电子束在sio2膜层镀第一有机水凝膜层8,所述第一有机水凝膜呈凸镜状;所述预设的第一时间是600s。

39.具体而言,在完成上述步骤s3的镀膜工艺后,首先离子源通ar(稀有气体元素),开启高能离子源对产品表面进行反溅射来对sio2表面改性,持续时间约600s(即预设的第一时间)。然后用电子束在出光腔面6镀少量有机水凝膜(ec),使水凝膜在sio2膜层的表面形成凸镜状,这样便可以完成所有出光腔面6膜系工艺。其中,高能离子反溅,离子源通ar,能量为150v/4a,时间持续为600s。有机水凝膜ec的工艺条件包括:将电子束开启为扫描大斑点模式,电子枪功率约1%,蒸发3min,无离子源辅助。这样通过高能ar反溅对sio2材料表面改性,可以破坏一定含量si-o键,减少部分sio2和有机材料全氟聚醚的键合,使有机水凝膜在表面形成凸镜状,提升光的耦合效果,减少光的损失,同时有机水凝膜ec能提升水及其他液体的水凝效果,降低膜层表能,能很好的起到防水防腐效果,非常适应芯片1非气密性环境,可以提升芯片1可靠性,对于有机材料的光的透过,有机水凝膜ec的有机材料折射率约1.3,膜层最厚处约10nm,可以对芯片1腔面的出光和背光不造成任何影响。另外,有机水凝膜ec材料,能对各种液体物质起到水凝效果,尤其对于水或水蒸气,附着在芯片1腔面形成凸镜状,水滴角度数可达90

°

~100

°

,水凝效果佳,正常稳定的氧化物介质膜,表面都含有-oh,容易吸收水蒸气,高温高湿会加剧水分吸收,造成水分渗透,可靠性降低或失效,而使用机水凝膜ec材料可以隔绝-oh对水分的吸收,提升非气密性产品的可靠性。

40.步骤s5、对待镀bar条的背光腔面7进行等离子清洗处理;

41.具体而言,在上述步骤s1、上述步骤s2、上述步骤s3和上述步骤s4中完成对出光腔面6镀双层高透过介质膜系之后。首先对芯片1的背光腔面7进行等离子清洗处理,所述等离子处理的工艺条件包括:真空度为1.5

×

10-6

torr至3.0

×

10-6

torr,vecoo的hall离子源通氩气,离子源阳极电压控制为100v,阳极电流控制为3a,处理时间持续为60s。采用该工艺条件进行等离子处理后,可以达到较佳的清洁本征氧化物和活化表面结构的目的,并且不会造成芯片1腔面的损伤。采用e-beam蒸发镀膜工艺条件包括:离子源能量为100v/3a,其中al2o3和si的镀率为3a/s,sio2的镀率为5a/s,离子源气体通ar。

42.步骤s6、对待镀bar条的背光腔面7镀高反介质膜系,以对背光腔面7进行镀膜,所述高反介质膜系包括第一al2o3膜层4、第一si膜层5、第二al2o3膜层、第二si膜层和第二sio2膜层;

43.所述第一al2o3膜层4的厚度是180nm,所述第一si膜层5的厚度是80nm,所述第二al2o3膜层的厚度是200nm,所述第二si膜层的厚度是100nm,所述第二sio2膜层的厚度是80nm。所述步骤s6包括:采用e-beam蒸发镀膜,所述e-beam蒸发镀膜具体包括:离子源能量是100v/3a,al2o3的镀率是3a/s,si的镀率是3a/s,sio2的镀率是5a/s,离子源气体是ar气。

44.具体而言,通过上述步骤步骤s5对芯片1背光腔面7进行等离子清洗处理后,即在完成出光腔面6高透过膜系以后就可以开始镀芯片1激光器的背光腔面7高反介质膜系,所镀的膜系结构为al2o3和si的2个周期多层膜和最外层sio2膜层的五层膜介质系,其中所镀的第一al2o3厚度为180nm,所镀的第一si厚度为80nm,所镀的第二al2o3厚度为200nm,所镀

的第二si厚度为100nm,所镀的最外层的第二sio2厚度为80nm。这样朝着远离第一al2o3膜层4的方向依次形成第一al2o3膜层4、第一si膜层5、第二al2o3膜层、第二si膜层和第二sio2膜层。

45.步骤s7、对背光腔面7进行镀膜后,依据预设的第二时间,对背光腔面7进行高能离子反溅射来对sio2表面改性,且通过电子束在第二sio2膜层镀第二有机水凝膜层,所述第二有机水凝膜呈凸镜状。所述预设的第二时间是600s。

46.具体而言,在通过上述步骤s6中完成镀膜工艺后,离子源通ar,开启高能离子源对产品表面进行反溅射对sio2表面改性,开启高能离子源对产品表面进行反溅射对sio2表面改性的持续时间约600s(即预设的第二时间),然后用电子束在背光腔面7镀少量有机水凝膜(ec),使水凝膜在表面形成凸镜状,此时完成所有出光腔面6膜系工艺。其中,高能离子反溅中离子源通ar,能量150v/4a,时间600s。有机水凝膜ec工艺条件包括将电子束开启为扫描大斑点模式,电子枪功率约1%,蒸发3min,无离子源辅助。这样通过上述步骤s1、步骤s2、步骤s3、步骤s4、步骤s5、步骤s6和步骤s7,在出光腔面6和背光腔面7的最外层采用有机凸镜状水凝膜,对于激光器的光有一定聚集作用,减小一定量光的发散,增加芯片1与光纤的耦合效果,光功率能提升5%至10%。并且能充分发挥无机介质膜和有机材料的优势,介质膜在底层能很好增加腔面膜层的附着力,元素单一,可以减少腔面杂质带来的能带缺陷,同时有机材料的防水、防腐、耐高温能很好解决环境因素带来的芯片1可靠性影响,充分发挥有机物的材料属性,工艺简单。

47.请参见图2,图2是本发明实施例提供的一种用于芯片1腔面镀膜的方法制得的芯片1腔面的示意图。本发明实施例提供的一种用于芯片1腔面镀膜的方法适用于所有2.5g、10g、25g等fp和dfb以及不同通信远红外波段1200nm~1700nm半导体激光器。为对所形成如图2所示的膜层结构进行详细解释,以下步骤将结合25g1310nmdfb型号的产品在芯片1非气密性封装上的制作进行详细说明:步骤一、将待端面镀膜的wafer进行解条夹条,放入夹具同时进蒸发镀膜设备抽真空,待抽气高阀开启,腔体加热至180℃至230℃进行烘烤。步骤二、对待镀产品出光腔面6先进行等离子处理,产品表面离子清洗,待步骤一中真空度达到1.5

×

10-6

torr至3

×

10-6

torr时,用等离子体处理激光器的出光腔面6。具体工艺条件为:vecoo的hall离子源通氩气,离子源阳极电压控制为100v,阳极电流控制为3a,处理时间为60s。步骤三、在经过上述步骤二处理的待镀bar条的出光腔面6镀sio和sio2的双层高透过介质膜系,其中sio膜层2的厚度为100nm,第一sio2膜层3的厚度为80nm;离子源能量为100v/3a,其中sio和sio2的镀率分别为3a/s和5a/s,离子源气体通ar。步骤四、在完成上述步骤三的镀膜工艺后,离子源通ar,开启高能离子源对产品表面进行反溅射对sio2表面改性,时间约600s。其中离子源能量150v/4a;然后用电子束在出光腔面6镀1pcs有机水凝膜膜料药丸膜料,水凝膜在表面形成凸镜状,有机水凝膜ec工艺条件包括:电子束开启扫描大斑点模式,电子枪功率约1%,蒸发3min,无离子源辅助此时完成所有出光腔面6膜系工艺。步骤五、在完成出光腔面6高透过膜系以后开始镀芯片1激光器的背光腔面7高反介质膜系,首先翻转夹具对芯片1背光腔面7进行等离子处理,膜系结构为al2o3和si的2个周期多层膜和最外层sio2膜层的五层膜介质系,其中第一al2o3膜层4的厚度180nm,第一si膜层5的厚度80nm,第二al2o3膜层的厚度200nm,第二si膜层的厚度100nm,最外层的第二sio2膜层的厚度80nm,工艺条件包括:离子源能量为100v/3a,其中al2o3和si的镀率为3a/s,sio2的镀率为

5a/s,离子源气体通ar。步骤六、在完成上述步骤五的镀膜工艺后,离子源通ar,开启高能离子源对产品背光腔面7进行反溅射对sio2表面改性,时间约600s,其中离子源能量150v/4a。然后用电子束在出光腔面6镀1pcs有机水凝膜膜料药丸膜料,水凝膜在表面形成凸镜状,有机水凝膜ec工艺条件包括:电子束开启扫描大斑点模式,电子枪功率约1%,蒸发3min,无离子源辅助此时完成所有背光腔面7膜系工艺。

48.为详细说明本发明实施例提供的一种用于芯片1腔面镀膜的方法在非气密性封装的可靠性及光耦合效果,现进行详细的工艺分析并且进行下述性能测试。首先是水凝性能分析,分析方法为:考虑到芯片1或bar条腔面的面积较小,水凝性能很难表征,可以采用和产品同炉镀膜的陪片进行水凝性能表征,陪片分为完成上述步骤三的k9玻片(无有机水凝膜),以及完成上述步骤四的k9玻片和inp片,采用去离子水进行水滴实验,对比水凝程度,同时用vcaoptima美国ast水滴角测试仪对完成上述步骤三的k9水滴角度数进行分析,从水滴实验可以看出,芯片1腔面镀介质膜结合有机水凝膜的方法明显对水有水凝效果,水滴在水凝膜表面基本无粘力,使得防水效果明显,水滴角测试度数为99

°

,水凝防水效果明显。然后是光耦合效率分析,实验分为两组对比:第一组实验为实验组:条件为腔面最外层有类凸镜有机水凝膜,其中出光腔面6膜层结构为sio/sio2/ec,背光腔面7为al2o3/si/al2o3/si/sio2/ec,芯片1随机挑选20pcs;第二组实验为对照组:腔面最外层无有机膜,其中出光腔面6膜层结构为sio/sio2,背光腔面7为al2o3/si/al2o3/si/sio2,芯片1随机挑选20pcs。分析方法为:首先用两组实验出光腔面6的k9陪片采用分光光度计测试透过率,两组k9在1310nm波段透过率均为82%,说明两组实验透过率一致,有机水凝膜不影响膜系的透过和反射;然后对两组实验进行piv测试,对比出光功率。请参见图3,图3是本发明实施例提供的一种半导体激光器中介质膜结合水凝膜实验组与介质膜对照组的出光功率对比图的示意图。从piv的测试出光功率,有水凝膜的实验组比对照组功率均值约高5%至10%,说明类凸镜有机水凝膜能提升芯片1的光耦合效率;另外为直观体现水凝膜对芯片1光耦合的作用,用sem观察类凸镜水凝膜的形貌,水凝膜在膜层表面呈现类凸镜结构。其次是高温高湿分析,分析方法为:从实验中随机挑选的20pcs合格芯片1,可以先进行to封装,封装方法对比于正常芯片1无需封帽处理,芯片1露出,进行高温高湿实验前,对每个芯片1进行piv测试,并随即挑选1pcs进行用于端面形貌拍照,然后进行高温高湿实验,实验条件为85℃/85%rh/23ma(1.2*ith)/504h,待504h后将样品取出再测piv曲线,观察产品阈值ith的变化率情况,当阈值变化率超过10%,判定为不合格。请参见图4,图4是本发明实施例提供的一种半导体激光器中非气密产品高温高湿实验前后的阈值变化率曲线的示意图;从表格数据可以看出20颗芯片1整体ith变化率保持在5%以内,说明介质膜结合有机水凝膜能有效提升非气密性可靠性;同时观察实验后那1pcs形貌拍照对比,可以看出实验后出光腔面6除了增加环境灰层颗粒影响形貌基本无差异。然后是长期老化1000h实验,分析方法为:随机筛选20pcs未封帽合格芯片1,进行长期老化1000h实验,老化实验条件为温度85℃,电流85ma,阈值ith与初始变化率超过10%判为失效;请参见图5,图5是本发明实施例提供的一种半导体激光器的长期老化1008h的阈值曲线图的示意图,从实验可以看出介质膜结合有机水凝膜膜系长期老化1008h无异常。

49.本发明提供一种用于芯片1腔面镀膜的方法,通过将待端面镀膜的晶圆进行解条夹条以获得bar条,并且依据预设的温度来对bar条的腔体进行加热;对待镀bar条的出光腔

面6进行等离子清洗处理;对进行等离子清洗处理后的待镀bar条的出光腔面6镀双层高透过介质膜系,以对出光腔面6进行镀膜,所述双层高透过介质膜系包括sio膜层2和第一sio2膜层3;对出光腔面6进行镀膜后,依据预设的第一时间,对出光腔面6进行高能离子反溅射来对sio2膜层改性,并且通过电子束在sio2膜层镀第一有机水凝膜层8,所述第一有机水凝膜呈现为凸镜状;对待镀bar条的背光腔面7进行等离子清洗处理;对待镀bar条的背光腔面7镀高反介质膜系,以对背光腔面7进行镀膜,所述高反介质膜系包括第一al2o3膜层4、第一si膜层5、第二al2o3膜层、第二si膜层和第二sio2膜层;对背光腔面7进行镀膜后,依据预设的第二时间,对背光腔面7进行高能离子反溅射来对sio2表面改性,并且通过电子束在第二sio2膜层镀第二有机水凝膜层,所述第二有机水凝膜呈现为凸镜状。这样在出光腔面6依次进行sio膜层2和第一sio2膜层3的镀膜,在背光腔面7依次进行第一al2o3膜层4、第一si膜层5、第二al2o3膜层、第二si膜层和第二sio2膜层的镀膜,呈现为凸镜状的第一有机水凝膜和呈现为凸镜状的第二有机水凝膜能够对于激光器的光有一定聚集作用,减少光的损失,提升光的耦合效果,并且第一有机水凝膜和第二有机水凝膜可以提升水及其他液体的水凝效果,降低膜层表能,能起到防水防腐效果,提升芯片1可靠性。继而提高了非气密性封装的产品的可靠性和光耦合效果。从而达到了能够提升产品的可靠性,提高产品的光耦合效果的技术效果。

50.为了对本发明提供的一种半导体激光器做详细说明,上述实施例一对一种用于芯片1腔面镀膜的方法做了详细说明,基于同一发明构思,本技术还提供了一种半导体激光器,详见实施例二。

51.实施例二

52.请继续参见图2,本发明实施例二提供一种半导体激光器,包括由上述用于芯片1腔面镀膜的方法制得的芯片1腔面。

53.本发明提供一种半导体激光器,通过将待端面镀膜的晶圆进行解条夹条以获得bar条,并且依据预设的温度来对bar条的腔体进行加热;对待镀bar条的出光腔面6进行等离子清洗处理;对进行等离子清洗处理后的待镀bar条的出光腔面6镀双层高透过介质膜系,以对出光腔面6进行镀膜,所述双层高透过介质膜系包括sio膜层2和第一sio2膜层3;对出光腔面6进行镀膜后,依据预设的第一时间,对出光腔面6进行高能离子反溅射来对sio2膜层改性,并且通过电子束在sio2膜层镀第一有机水凝膜层8,所述第一有机水凝膜呈现为凸镜状;对待镀bar条的背光腔面7进行等离子清洗处理;对待镀bar条的背光腔面7镀高反介质膜系,以对背光腔面7进行镀膜,所述高反介质膜系包括第一al2o3膜层4、第一si膜层5、第二al2o3膜层、第二si膜层和第二sio2膜层;对背光腔面7进行镀膜后,依据预设的第二时间,对背光腔面7进行高能离子反溅射来对sio2表面改性,并且通过电子束在第二sio2膜层镀第二有机水凝膜层,所述第二有机水凝膜呈现为凸镜状。这样在出光腔面6依次进行sio膜层2和第一sio2膜层3的镀膜,在背光腔面7依次进行第一al2o3膜层4、第一si膜层5、第二al2o3膜层、第二si膜层和第二sio2膜层的镀膜,呈现为凸镜状的第一有机水凝膜和呈现为凸镜状的第二有机水凝膜能够对于激光器的光有一定聚集作用,减少光的损失,提升光的耦合效果,并且第一有机水凝膜和第二有机水凝膜可以提升水及其他液体的水凝效果,降低膜层表能,能起到防水防腐效果,提升芯片1可靠性。继而提高了非气密性封装的产品的可靠性和光耦合效果。从而达到了能够提升产品的可靠性,提高产品的光耦合效果的技术

效果。

54.最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。