1.本发明涉及锂云母冶炼渣处理技术领域,尤其涉及一种锂云母冶炼渣高效清洁资源化综合利用方法。

背景技术:

2.纵观国内外以锂云母为原料生产锂盐的方法约有十几种,但是这些方法基本都是把富集矿石和各种碱,盐或它们的混合物一起熔融或烧结,然后用不同的方法进一步处理烧结物,制取锂盐,这些锂云母冶炼工艺在操作过程中均会产生锂云母冶炼渣。

3.目前并没有对锂云母冶炼渣进行综合利用的方法,不仅导致锂云母冶炼渣污染环境,而且也造成了资源浪费,因此,我们提出了一种锂云母冶炼渣高效清洁资源化综合利用方法用于解决上述问题。

技术实现要素:

4.本发明提出的一种锂云母冶炼渣高效清洁资源化综合利用方法,解决了现有的并没有对锂云母冶炼渣进行综合利用的方法,不仅导致锂云母冶炼渣污染环境,而且也造成了资源浪费的问题。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种锂云母冶炼渣高效清洁资源化综合利用方法,包括以下步骤:

7.s1:磨粉:对锂云母冶炼渣进行磨粉;

8.s2:混合:将磨粉后的锂云母冶炼渣、硫酸钙、硫酸钡加水混合;

9.s3:焙烧:将混合后的物料进行造球;然后将其焙烧得焙烧球团;

10.s4:浸出:将焙烧球团磨粉,将磨粉后的物料与水混合,然后再加入硝酸,在加压条件下浸出5-8h,得到固液混合物;

11.s5:过滤:对固液混合物进行过滤,得到浸出液和浸出物;

12.s6:浓缩:对浸出液进行浓缩,得到氢氧化锂;

13.s7:酸解:将浸出物和稀酸混合进行酸解;然后进行中和,得到溶液,对溶液进行过滤,得到滤液和滤渣;

14.s8:应用:滤渣用于熔制玻璃原材料;滤液用于s2中与磨粉后的锂云母冶炼渣、硫酸钙、硫酸钡加水混合。

15.优选的,所述s1中,对锂云母冶炼渣进行磨粉,然后进行筛选,将筛选出的大颗粒锂云母冶炼渣再次进行磨粉,直至无大颗粒锂云母冶炼渣。

16.优选的,所述s2中,锂云母冶炼渣、硫酸钙和硫酸钡的重量比为:1-3:0.2-0.6:0.02-0.06。

17.优选的,所述s3中,将混合后的物料进行造球;然后将其在900-1000℃下焙烧3-4h得焙烧球团。

18.优选的,所述s4中,将焙烧球团磨粉,将磨粉后的物料与水混合,然后再加入硝酸,

在加压条件下浸出5-8h,得到固液混合物;其中,浸出温度为150-170℃,浸出反应压力为2-2.7mpa。

19.优选的,所述硝酸为质量浓度70%以上的浓硝酸。

20.优选的,在浸出反应中,利用超声波发生器发出超声波。

21.优选的,所述s7中,利用中和剂进行中和。

22.优选的,所述中和剂为碱金属的碱性化合物稀释剂,其具体为碳酸钙、氧化钙、氢氧化钠中的一种或多种组合物。

23.与现有技术相比,本发明的有益效果是:

24.由于通过混合、焙烧、浸出、过滤和浓缩,能够从锂云母冶炼渣中制得氢氧化锂;

25.由于对锂云母冶炼渣进行磨粉,能够提高反应效率;

26.由于酸解,能够制得滤渣用于熔制玻璃原材料;且能够制得滤液,提高磨粉后的锂云母冶炼渣、硫酸钙、硫酸钡和水的混合效果;

27.本发明能够对锂云母冶炼渣进行综合利用,不仅避免了锂云母冶炼渣污染环境,而且避免了资源浪费,从而降低了锂云母冶炼的成本。

附图说明

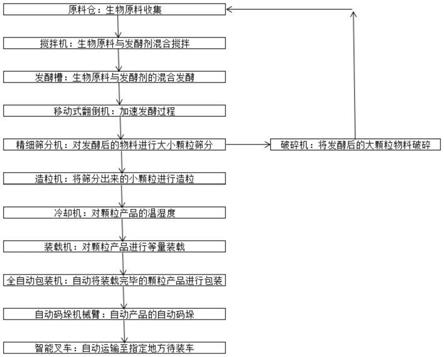

28.图1为本发明提出的一种锂云母冶炼渣高效清洁资源化综合利用方法的流程图。

具体实施方式

29.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

30.实施例一

31.参照图1,一种锂云母冶炼渣高效清洁资源化综合利用方法,包括以下步骤:

32.s1:磨粉:对锂云母冶炼渣进行磨粉;

33.s2:混合:将磨粉后的锂云母冶炼渣、硫酸钙、硫酸钡加水混合;

34.s3:焙烧:将混合后的物料进行造球;然后将其焙烧得焙烧球团;

35.s4:浸出:将焙烧球团磨粉,将磨粉后的物料与水混合,然后再加入硝酸,在加压条件下浸出5-8h,得到固液混合物;

36.s5:过滤:对固液混合物进行过滤,得到浸出液和浸出物;

37.s6:浓缩:对浸出液进行浓缩,得到氢氧化锂;

38.s7:酸解:将浸出物和稀酸混合进行酸解;然后进行中和,得到溶液,对溶液进行过滤,得到滤液和滤渣;

39.s8:应用:滤渣用于熔制玻璃原材料;滤液用于s2中与磨粉后的锂云母冶炼渣、硫酸钙、硫酸钡加水混合。

40.本实施例中,所述s1中,对锂云母冶炼渣进行磨粉,然后进行筛选,将筛选出的大颗粒锂云母冶炼渣再次进行磨粉,直至无大颗粒锂云母冶炼渣。

41.本实施例中,所述s2中,锂云母冶炼渣、硫酸钙和硫酸钡的重量比为:1-3:0.2-0.6:0.02-0.06。

42.本实施例中,所述s3中,将混合后的物料进行造球;然后将其在900-1000℃下焙烧

3-4h得焙烧球团。

43.本实施例中,所述s4中,将焙烧球团磨粉,将磨粉后的物料与水混合,然后再加入硝酸,在加压条件下浸出5-8h,得到固液混合物;其中,浸出温度为150-170℃,浸出反应压力为2-2.7mpa。

44.本实施例中,所述硝酸为质量浓度70%以上的浓硝酸。

45.本实施例中,在浸出反应中,利用超声波发生器发出超声波。

46.本实施例中,所述s7中,利用中和剂进行中和。

47.本实施例中,所述中和剂为碱金属的碱性化合物稀释剂,其具体为碳酸钙、氧化钙、氢氧化钠中的一种或多种组合物。

48.实施例二

49.参照图1,一种锂云母冶炼渣高效清洁资源化综合利用方法,包括以下步骤:

50.s1:混合:将锂云母冶炼渣、硫酸钙、硫酸钡加水混合;

51.s2:焙烧:将混合后的物料进行造球;然后将其焙烧得焙烧球团;

52.s3:浸出:将焙烧球团磨粉,将磨粉后的物料与水混合,然后再加入硝酸,在加压条件下浸出5-8h,得到固液混合物;

53.s4:过滤:对固液混合物进行过滤,得到浸出液和浸出物;

54.s5:浓缩:对浸出液进行浓缩,得到氢氧化锂;

55.s6:酸解:将浸出物和稀酸混合进行酸解;然后进行中和,得到溶液,对溶液进行过滤,得到滤液和滤渣;

56.s7:应用:滤渣用于熔制玻璃原材料;滤液用于s2中与磨粉后的锂云母冶炼渣、硫酸钙、硫酸钡加水混合。

57.本实施例中,所述s1中,锂云母冶炼渣、硫酸钙和硫酸钡的重量比为:1-3:0.2-0.6:0.02-0.06。

58.本实施例中,所述s2中,将混合后的物料进行造球;然后将其在900-1000℃下焙烧3-4h得焙烧球团。

59.本实施例中,所述s3中,将焙烧球团磨粉,将磨粉后的物料与水混合,然后再加入硝酸,在加压条件下浸出5-8h,得到固液混合物;其中,浸出温度为150-170℃,浸出反应压力为2-2.7mpa。

60.本实施例中,所述硝酸为质量浓度70%以上的浓硝酸。

61.本实施例中,在浸出反应中,利用超声波发生器发出超声波。

62.本实施例中,所述s6中,利用中和剂进行中和。

63.本实施例中,所述中和剂为碱金属的碱性化合物稀释剂,其具体为碳酸钙、氧化钙、氢氧化钠中的一种或多种组合物。

64.实施例三

65.参照图1,一种锂云母冶炼渣高效清洁资源化综合利用方法,包括以下步骤:

66.s1:混合:将锂云母冶炼渣、硫酸钙、硫酸钡加水混合;

67.s2:焙烧:将混合后的物料进行造球;然后将其焙烧得焙烧球团;

68.s3:浸出:将焙烧球团磨粉,将磨粉后的物料与水混合,然后再加入硝酸,在加压条件下浸出5-8h,得到固液混合物;

69.s4:过滤:对固液混合物进行过滤,得到浸出液和浸出物;

70.s5:浓缩:对浸出液进行浓缩,得到氢氧化锂。

71.本实施例中,所述s1中,锂云母冶炼渣、硫酸钙和硫酸钡的重量比为:1-3:0.2-0.6:0.02-0.06。

72.本实施例中,所述s2中,将混合后的物料进行造球;然后将其在900-1000℃下焙烧3-4h得焙烧球团。

73.本实施例中,所述s3中,将焙烧球团磨粉,将磨粉后的物料与水混合,然后再加入硝酸,在加压条件下浸出5-8h,得到固液混合物;其中,浸出温度为150-170℃,浸出反应压力为2-2.7mpa。

74.本实施例中,所述硝酸为质量浓度70%以上的浓硝酸。

75.本实施例中,在浸出反应中,利用超声波发生器发出超声波。

76.实施例四

77.参照图1,一种锂云母冶炼渣高效清洁资源化综合利用方法,包括以下步骤:

78.s1:磨粉:对锂云母冶炼渣进行磨粉;

79.s2:混合:将磨粉后的锂云母冶炼渣、硫酸钙、硫酸钡加水混合;

80.s3:焙烧:将混合后的物料进行造球;然后将其焙烧得焙烧球团;

81.s4:浸出:将焙烧球团磨粉,将磨粉后的物料与水混合,然后再加入硝酸,在加压条件下浸出5-8h,得到固液混合物;

82.s5:过滤:对固液混合物进行过滤,得到浸出液和浸出物;

83.s6:浓缩:对浸出液进行浓缩,得到氢氧化锂;

84.本实施例中,所述s1中,对锂云母冶炼渣进行磨粉,然后进行筛选,将筛选出的大颗粒锂云母冶炼渣再次进行磨粉,直至无大颗粒锂云母冶炼渣。

85.本实施例中,所述s2中,锂云母冶炼渣、硫酸钙和硫酸钡的重量比为:1-3:0.2-0.6:0.02-0.06。

86.本实施例中,所述s3中,将混合后的物料进行造球;然后将其在900-1000℃下焙烧3-4h得焙烧球团。

87.本实施例中,所述s4中,将焙烧球团磨粉,将磨粉后的物料与水混合,然后再加入硝酸,在加压条件下浸出5-8h,得到固液混合物;其中,浸出温度为150-170℃,浸出反应压力为2-2.7mpa。

88.本实施例中,所述硝酸为质量浓度70%以上的浓硝酸。

89.本实施例中,在浸出反应中,利用超声波发生器发出超声波。

90.实施例五

91.参照图1,一种锂云母冶炼渣高效清洁资源化综合利用方法,包括以下步骤:

92.s1:磨粉:对锂云母冶炼渣进行磨粉;

93.s2:混合:将磨粉后的锂云母冶炼渣、硫酸钙、硫酸钡加水混合;

94.s3:焙烧:将混合后的物料进行造球;然后将其焙烧得焙烧球团;

95.s4:浸出:将焙烧球团磨粉,将磨粉后的物料与水混合,然后再加入硝酸,在加压条件下浸出5-8h,得到固液混合物;

96.s5:过滤:对固液混合物进行过滤,得到浸出液和浸出物;

97.s6:浓缩:对浸出液进行浓缩,得到氢氧化锂;

98.s7:酸解:将浸出物和稀酸混合进行酸解;然后进行中和,得到溶液,对溶液进行过滤,得到滤液和滤渣;

99.s8:应用:滤渣用于熔制玻璃原材料。

100.本实施例中,所述s1中,对锂云母冶炼渣进行磨粉,然后进行筛选,将筛选出的大颗粒锂云母冶炼渣再次进行磨粉,直至无大颗粒锂云母冶炼渣。

101.本实施例中,所述s2中,锂云母冶炼渣、硫酸钙和硫酸钡的重量比为:1-3:0.2-0.6:0.02-0.06。

102.本实施例中,所述s3中,将混合后的物料进行造球;然后将其在900-1000℃下焙烧3-4h得焙烧球团。

103.本实施例中,所述s4中,将焙烧球团磨粉,将磨粉后的物料与水混合,然后再加入硝酸,在加压条件下浸出5-8h,得到固液混合物;其中,浸出温度为150-170℃,浸出反应压力为2-2.7mpa。

104.本实施例中,所述硝酸为质量浓度70%以上的浓硝酸。

105.本实施例中,在浸出反应中,利用超声波发生器发出超声波。

106.本实施例中,所述s7中,利用中和剂进行中和。

107.本实施例中,所述中和剂为碱金属的碱性化合物稀释剂,其具体为碳酸钙、氧化钙、氢氧化钠中的一种或多种组合物。

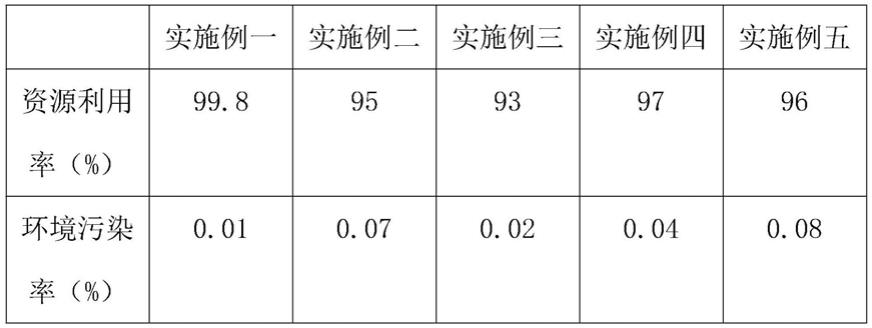

108.对实施例一、实施例二、实施例三、实施例四和实施例五提出的一种锂云母冶炼渣高效清洁资源化综合利用方法进行测试,其测试结果为:

[0109][0110]

由上述表格能够看出:一种锂云母冶炼渣高效清洁资源化综合利用方法提高了资源利用率,降低了环境污染率,且实施例一为最佳实施例。

[0111]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。