1.本发明属于美缝剂技术领域,具体涉及一种能快速固化体系的美缝剂及其制备方法与应用。

背景技术:

2.近年来人们对建筑装饰材料的需求量和品质要求越来越高,特别是对于地面或者墙面上装饰材料之间的缝隙往往需要用美缝剂进行修饰。

3.早期的美缝体系采用的是传统的水泥、硅丙乳液、腻子粉等填缝材料,这类材料耐水性差,不防霉,容易变黑,使用年限短,特别是用于厨卫环境中短板明显。

4.现在主流采用的为环氧-胺类常温固化体系的美缝剂基本克服了上述不足之处。但也仍存在以下几点缺陷:

5.1、常温条件下环氧和胺类固化反应活性不高,反应时间较长,施工后稍快的也需要 8h后进行铲胶操作,慢的则需要24h后在进行后续操作,不能满足短工期提出的快速施工完工的要求。在低温时,固化时间会更慢,甚至无法完全固化。

6.2、由于环氧树脂自身结构特性,性能偏脆,用于美缝剂中往往导致固化物韧性不足,在施工后边角余料清理时,不易撕裂铲除,需要增韧。

7.3、主流a组分采用的是通用双酚a环氧体系,也不可避免导致了其固化产物具有变色的倾向,特别是不利于浅色的美缝剂应用。

8.4、现虽有少量产品采用了聚脲固化体系作为美缝剂体系材料,能成功克服上述环氧体系的不足,但成本较贵,导致其应用受限。

9.在现有发明技术cn 106753137 b《一种多组分美缝剂及其制备方法》中提及了采用了常规环氧体系作为主体系,其配方中为了提高固化速度添加了叔胺类促进剂,大大增加了黄变风险,难以用于浅色体系美缝剂中,结果显示基本在一年左右就会出现明显黄变现象。

技术实现要素:

10.为了克服上述现有背景技术的不足之处,本发明的第一目的在于提供一种耐候性好,韧性好,硬度高且能快速固化体系的美缝剂。本发明在美缝剂领域的应用相对于现有的环氧及聚脲体系更有优势,具体为采用以多官能丙烯酸酯单体与自制胺类固化剂为主体的固化体系,本身多官能丙烯丙烯酸酯的颜色稳定性好于环氧,其不含有易变色的苯环结构,可以避免由环氧树脂本身结构上存在耐候性差,易变色、韧性差的缺点。

11.本发明的第二目的在于提供一种能快速固化体系的美缝剂的制备方法,通过物理、化学方面的手段,采用自制胺类固化剂的基础胺原材料为脂环族胺,与多官能缩水甘油醚进行超支化反应,由于引入了大量的长链结构,从结构上增加了固化剂的韧性,此外通过超支化处理,使得固化剂结构上增加了大量带有活性较高的伯胺的末端支链,所制备的超支化固化剂与多官能丙烯酸酯单体反应时,能有更多位点进行反应,通过提升交联密度从

而促进本体强度的提升。

12.本发明的第三目的在于提供一种能快速固化体系的美缝剂的应用,使用时,将甲乙两个组份经过一定配比混合均匀,因为本体系采用的为多官能丙烯酸酯和胺类的固化体系,反应活性要远远大于环氧体系,因此固化时间显著提升,且受温度影响小,低温时也能完成快速固化。

13.为解决上述技术问题,本发明通过下述技术方案实现:

14.第一方面,本发明提供一种能快速固化体系的美缝剂,包括相互独立的甲和乙两个组分,所述甲组分包括以下重量份的原料:多官能丙烯酸酯单体80-95份,阻聚剂0.1-0.3份,第一偶联剂1-3份,第一增稠剂20-25份、消泡剂1-3份;所述乙组分包括以下重量份的原料:自制胺类固化剂60-75份,第二偶联剂1-3份,第二增稠剂5-10份、分散剂1-3份、增亮剂5-10份,色粉3-8份。

15.优选的是,在甲组分中:所述多官能丙烯酸酯单体选自三羟甲基丙烷三丙烯酸酯 tmpta、季戊四醇四丙烯酸酯、乙氧基化三羟甲基丙烷三丙烯酸酯和乙氧基化季戊四醇四丙烯酸酯;所述阻聚剂选自对苯二酚、2,6-二叔丁基甲酚和对羟基苯甲醚;所述第一偶联剂选自3-(甲基丙烯酰氧)丙基三甲氧基硅烷和3-(2,3-环氧丙氧)丙基三甲氧基硅烷;所述消泡剂选自聚乙二醇和聚醚改性硅。

16.优选的是,所述甲和乙两个组分中的第一、第二增稠剂均选自气相二氧化硅。

17.优选的是,在乙组分中:所述自制胺类固化剂的基础胺原材料选自异佛尔酮二胺、1, 3-二氨基甲基环己烷、4,4

’‑

二氨基二环己基甲烷和环己二胺;所述第二偶联剂选自3-氨丙基三乙氧基硅烷和3-氨乙基氨丙基三甲氧基硅烷;所述分散剂选自酸性聚合物的烷基铵盐溶液;所述增亮剂选自苯甲醇和十二烷基酚;所述色粉选自珠光粉、金葱粉和钛白粉。

18.第二方面,本发明提供一种能快速固化体系的美缝剂的制备方法,包括:

19.甲组分制备:

20.按照重量份数比称取原料多官能丙烯酸酯单体,阻聚剂、第一偶联剂,第一增稠剂、消泡剂,然后依次全部投入搅拌器中,控制转速1000-1400转/分钟,抽真空,搅拌10分钟以上至完全均匀即可灌装出料;

21.乙组分制备:

22.先按改性方法制备自制胺类固化剂,再按照重量份数比称取原料自制胺类固化剂、第二偶联剂、第二增稠剂、分散剂、增亮剂和色粉,然后依次全部投入搅拌器中,控制转速 1000-1400转/分钟,抽真空,搅拌10分钟以上至完全均匀即可出料。

23.优选的是,所述自制胺类固化剂的改性方法包括:

24.将基础胺原材料溶解在苯甲醇中投入到反应容器中,将多官能缩水甘油醚缓慢滴加,保持匀速搅拌,反应温度控制在50~70℃之间,保温反应1~2h,反应完成后,即可得到自制超支化胺类固化剂。

25.优选的是,所述多官能缩水甘油醚选自三羟甲基丙烷三缩水甘油醚、蓖麻油缩水甘油醚和甘油丙氧基缩水甘油醚。

26.优选的是,所述基础胺原材料与多官能缩水甘油醚的单体质量浓度范围控制在0.4~1,单体配比控制在4~2:1。

27.进一步优选的是,所述基础胺原材料与多官能缩水甘油醚的单体质量浓度控制在

0.8,单体配比控制在3:1。

28.第三方面,本发明还提供一种能快速固化体系的美缝剂的应用,选用上述技术方案中的甲乙双组分,使用时按照体积比1:1灌装胶管中打出施工填缝即可。固化时间受温度影响较小,低温时也能完成快速固化。

29.与现有技术相比,本发明所制备的一种低温快速固化组合物,其取得的有益效果有:

30.本发明所制备的一种常温及低温均可快速固化体系的美缝剂,该体系反应活性大,受温度影响较小,甲乙双组分在0℃以下也可正常施工固化。同时固化速度还可以根据实际需要进行一定程度上的调节,根据胺类固化剂原料种类及配比的不同,进而对施工的可操作时间进行灵活调整。同时为了满足产品硬度及韧性的需求从固化剂方面进行了改性,通过采用多官能缩水甘油醚进行结构支化交联,保证了体系交联强度及韧性。

31.本发明所制备的一种快速固化的多官能活性丙烯酸酯和胺体系自身的耐黄变性能优异,相对于聚脲体系的美缝剂而言,原料易得,具有非常明显的价格优势及潜在应用领域,市售的聚脲美缝剂的价格约为240元一支(400ml装),而本发明的新型美缝剂与现市面上的环氧体系的原料成本相当,可参考其市售价格,约为聚脲体系产品价格的六分之一,因此具有更为强力的市场竞争力。

具体实施方式

32.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合具体实施例对本发明的优选实施方案进行描述,但是不能理解为对本专利的限制,仅作举例而已。

33.下述实施例中所述试验方法或测试方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均从常规商业途径获得,或以常规方法制备。

34.关于固化剂超支化试验因素讨论:

35.1、关于基础胺原材料和三官缩水甘油醚单体质量浓度及反应配比的试验讨论:

36.多官能物质之间反应虽然能形成强度较高的支化结构,但极易发生凝胶,其中单体质量浓度及两种单体的反应配比对形成凝胶点前生成的超支化结构有十分重要的影响,需进行优化讨论。为方便讨论,以1,3-二氨基甲基环己烷(简称为单体a)与三羟甲基丙烷三缩水甘油醚(简称为单体b)反应为例,其他基础胺和三官缩水甘油醚单体的反应体系在活性上会有所不同,但在反应单体质量浓度和摩尔配比这些因素上,体系最终粘度和胺值结果呈现出的规律和讨论的代表例子是一致的。

37.表1.二元胺和三官缩水甘油醚单体总质量浓度及反应配比的试验讨论

[0038] 单体质量浓度a\b单体摩尔配比产物粘度(mpa

·

s)胺值(mgkoh/g)试验例10.44:1213302试验例20.43:1419275试验例30.42:1628249试验例40.64:1913329试验例50.63:12023293试验例60.62:14650262试验例70.84:16972345

试验例80.83:19530309试验例90.82:128640278试验例1014:152370351试验例1113:1凝胶状态\试验例1212:1凝胶状态\

[0039]

表中单体质量浓度指的是单体总质量与反应溶液体系总质量的比例(以苯甲醇为溶液体系),单体配比主要是控制产物按照设计配比保持一定的胺值才能与后续活性丙烯酸酯反应,粘度可以从侧面反应出分子量大小,支化程度越高,分子交联程度越大,粘度会相应的增大,所形成的固化剂内部支化的体型结构,是有助于提升粘接体系强度和韧性的。但结合实际应用,粘度过高也会导致施工不便。从表中可以看出当浓度较低时,单体分子相互碰撞反应概率较低,多是发生自身分子上的官能键合,产物以小分子之间环化或者低聚体为主,分子量较小,随着单体质量浓度的增加,溶剂的减少,交联程度随之加深的,从一开始低浓度时的单聚体,二聚体、三聚体为主体的产物等进一步相互之间交联,形成的一系列结构相似的具有一定分子量分布的产物,产物在分子结构上有了显著的变化。从胺值上来看,溶剂量较大时,胺值会明显减小,但由于单体质量浓度较小时,反应程度较低,故会有较多的胺的单体残留,故整体胺值变化不大。

[0040]

将上述在不同条件下制备的固化剂与tmpta参照胺值按照最佳反应配比进行力学指标测试来参照最佳配比。硬度检测采用shore d硬度计,拉伸强度参照方法gb/t2567-2008 《树脂浇铸体性能试验方法》。其中对比例为单体a直接与tmpta反应的树脂力学数据。

[0041]

表2.不同条件下制备的固化剂力学性能

[0042]

实验例12345678910对比例硬度2325263552647275696537拉伸强度,mpa9.611.412.714.116.218.725.629.423.822.713.9

[0043]

从上表中数据来看实验例6~10均能达到硬度在60以上,且拉伸强度满足≥10mpa(此标准为美缝剂行业产品标准二次修订稿中制定)可以看出优选范围单体质量浓度为 0.6~0.8,a/b单体配比为2~4:1时,配比影响小于单体质量浓度的影响,在单体质量浓度的固定条件下才能进行讨论。

[0044]

最优方案为(单体质量浓度为0.8,a/b单体配比为3:1),此时不仅拉伸强度达到最大值,同时硬度也提升到了最佳。前三组由于单体质量浓度过低,及大量溶剂存在的原因,导致分子反应以几个小分子环化生成低聚体为主,使固化后的强度不增反减,对比单纯的未改性的单体固化强度还要差,但随着单体质量浓度提升,改性后的固化剂比单纯的脂环胺与丙烯酸酯的体系固化物强度有了明显的提升。但当粘度过高时,分子体系内部出现的有缺陷的支化结构会导致部分反应基团缠结,导致分子活性降低,固化物强度也会相应下降。

[0045]

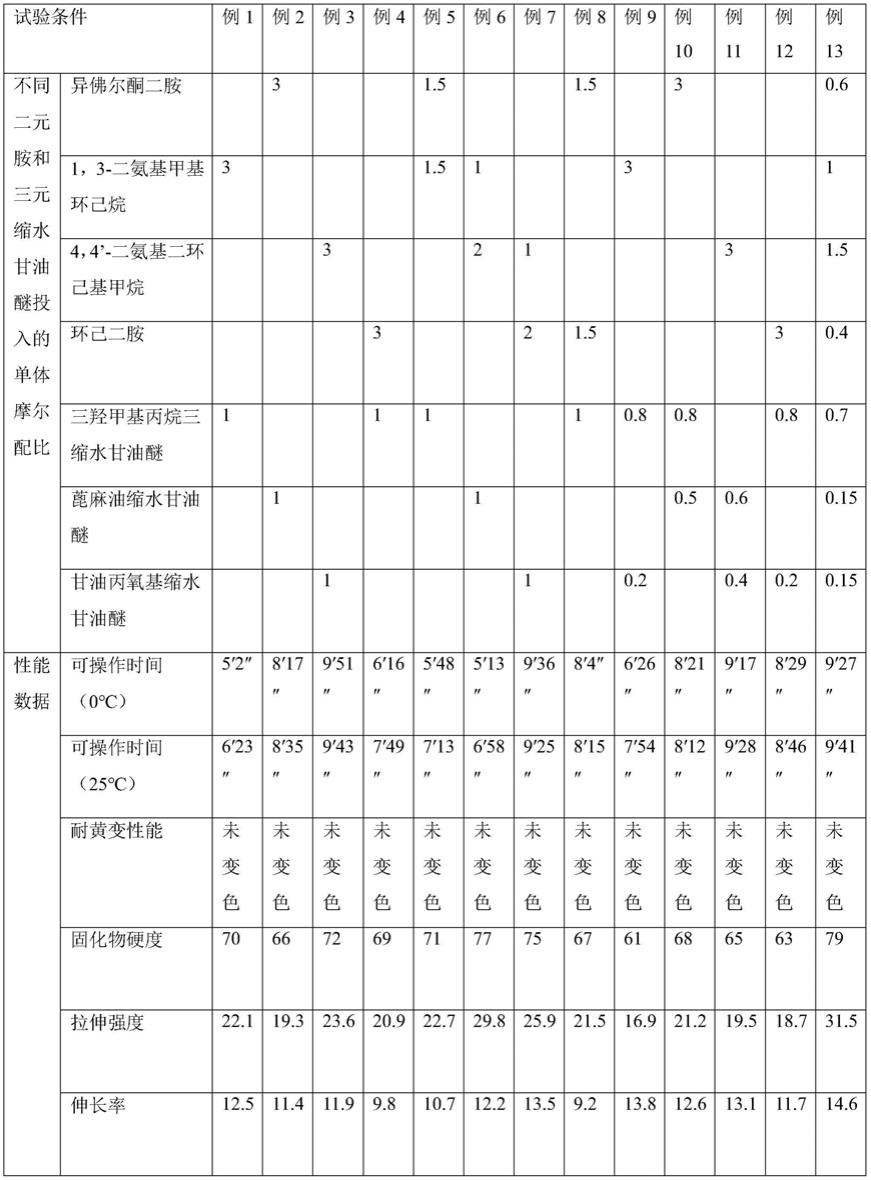

2、讨论不同种类及用量二元胺单体及三元缩水甘油醚的固化物性能。

[0046]

将不同种类的二元胺及三元缩水甘油醚在此优化范围内进行改性并测试性能(性能测试均采用tmpta作为标准物质进行混合,对混合物的一系列性能进行检测评定),考察的原料种类及不同配合用量对反应体系的影响,单体质量配比及单体质量浓度均按照前述的最优条件进行(单体质量浓度为0.8、单体配比为3:1),性能测试数据采用的为所制备的

固化剂体系统一和三羟甲基丙烷三丙烯酸酯反应后产物。

[0047]

表3不同种类及用量二元胺单体及三元缩水甘油醚的固化物性能

[0048][0049]

从上表可以看出,对于采用不同种类及用量的二元胺和三元缩水甘油醚为原料制备的固化剂在性能方面均有一定程度的差异,由于各自本身活性的不同,在形成体型结构及支化程度上也有所差异,对各方面性能都产生了直接的影响。从表中各项数据分析来看,可操作时间直接与固化剂活性相关,例1中采用的均是活性较高的1,3-二氨基甲基环己烷和三羟甲基丙烷三缩水甘油醚作为原料制备,故该体系的可操作时间最短。同时因为该体

系发生需要的能量低,同时反应发生时发出大量的热,故在低温时,也能通过自身放热,促进固化,因此该体系的可操作性时间不太受温度的影响。耐黄变方面,在紫外灯光照射 7天后,均未出现变色情况。固化物的硬度和拉伸强度取决于制备的固化剂自身结构内的交联程度,从表中可以看出,以4,4

’‑

二氨基二环己基甲烷及三羟甲基丙烷三缩水甘油醚为主体的体系,硬度和拉伸强度普遍会高一些,而伸长率取决于分子中韧性结构,从表中可以看出采用1,3-二氨基甲基环己烷、蓖麻油缩水甘油醚、甘油丙氧基缩水甘油醚为主的体系会更好。在实验例13中,通过各组分投入比例的优化,使得各项指标均达到了最优值,相较于不同种类及用量的二元胺的和三元缩水甘油醚单独或者两两组合,达到了预料不到的效果,也是本发明工作中的一个创新点,其中自制固化剂制备时用的二元胺和三元缩水甘油醚的最佳使用种类及用量比例为异佛尔酮二胺 0.6份,1,3-二氨基甲基环己烷 1 份,4,4

’‑

二氨基二环己基甲烷 1.5份,环己二胺 0.4份;三羟甲基丙烷三缩水甘油醚 0.7 份,蓖麻油缩水甘油醚 0.15份,甘油丙氧基缩水甘油醚 0.15份。

[0050]

实施例如下:

[0051]

1、所述自制胺类固化剂工艺如下:

[0052]

将基础胺原料溶解在苯甲醇中投入到反应容器中,将多官能缩水甘油醚缓慢滴加,保持匀速搅拌,反应温度控制在50~70℃之间,保温反应1~2h,反应完成后,即可得到自制超支化胺类固化剂。

[0053]

表4、不同实施例中对应的自制固化剂制备参数详情

[0054][0055]

其中自制固化剂实施例10是按照前述讨论的二元胺和三元缩水甘油醚最优单体质量浓度、种类和配比所制备的。

[0056]

2、甲组分制备方法:

[0057]

向反应釜内中依次投入多官能丙烯酸酯单体,阻聚剂、第一偶联剂,第一增稠剂、消泡剂,调节转速1000-1400转/分钟,抽真空,搅拌10分钟以上至完全均匀即可灌装出料。

[0058]

3、乙组分制备方法:

[0059]

按照配方,依次将胺类固化剂,第二偶联剂、第二增稠剂、分散剂、增亮剂、色粉投入搅拌釜中,调节转速1000-1400转/分钟,抽真空,搅拌10分钟以上至完全均匀即可出料。

[0060]

具体使用方法,将甲乙两组分从体积比为1:1灌装胶管中打出施工填缝即可。

[0061]

将前述自制固化剂带入甲、乙两组分的制备方案中,即可得本发明所制备的美缝剂。

[0062]

表5、将表4中自制的不同固化剂逐一带入到以下不同的产品配方实施例中,其中自制固化剂的实施例编号与产品配方实施例编号逐一对应。

[0063][0064]

其中,byk-p140是酸性聚合物的烷基铵盐溶液的毕克化学的商品名称。

[0065]

表6、表5中实施例1~10中制备出来产品的性能测试汇总表

[0066][0067]

测试标准参照如下:拉伸强度,拉伸模量,断裂伸长率:gb/t2567-2008树脂浇铸体性能试验方法,其中耐黄变测试采用的是未加色粉前的树脂本体进行制样,按照将制备的标准试样放入紫外灯箱中放置7d后,观察前后颜色变化。其中实施例10为最佳方案(即为使用最优方案自制固化剂的实施例)。

[0068]

可以从表中看出,本发明的美缝剂与环氧体系相比,固化时间明显受温度影响较小,在0℃时也可以完成快速施工,同时耐黄变性能更强,当取优化范围内的实施例时,不论是拉伸强度、伸长率、及固化物硬度都高于对比产品。同时可操作时间可进行一定范围内的调节,控制在10~15分钟内,更加适应施工需求。

[0069]

综上所述各项技术指标,本发明的一种低温可快速固化的美缝剂,在各项性能指标的表现上均较为优秀,是一种新型的、应用性较强的胶粘剂品种,具有良好的创造性及实际应用价值。

[0070]

以上仅是本发明的优选实施方式,应当指出的是,上述优选实施方式不应视为对本发明的限制,本发明的保护范围应当以权利要求所限定的范围为准。对于本技术领域的普通技术人员来说,在不脱离本发明的精神和范围内,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。