1.本发明涉及矿山固体废弃物的综合利用技术领域,尤其涉及一种从硫化铜镍矿尾矿中富集贵金属联产微细硅酸的方法。

背景技术:

2.铂族金属是一类用途广泛的贵金属,广泛应用于汽车、电子、医药、石油化工、燃料电池等工业领域。铂族金属主要伴生于硫化铜镍矿中。以金川铜镍矿为例,金川铜镍矿中伴生铂族金属储量占全国探明储量的 61%。现有硫化铜镍矿尾矿回收工艺(湿法浸出、浮选、重-浮选)存在排渣量大、环境污染严重、综合利用率低等问题。因此,亟需开发一种硫化铜镍矿尾矿高效资源化利用的方法。

技术实现要素:

3.(一)要解决的技术问题

4.鉴于现有技术的上述缺点、不足,本发明提供一种从硫化铜镍矿尾矿中富集贵金属联产微细硅酸的方法,该方法可以从硫化铜镍矿尾矿中得到微细硅酸产品,同时还能富集贵金属以提高贵金属品位,以备后续有效利用及降低后续处理成本,而铁铝镁铜镍等非贵金属则进入酸浸液,与贵金属分离。本发明方法回收了尾矿中的硫并制成硫酸,以该硫酸套用到酸浸步骤,减少酸成本,避免硫的排放污染问题。

5.(二)技术方案

6.为了达到上述目的,本发明采用的主要技术方案包括:

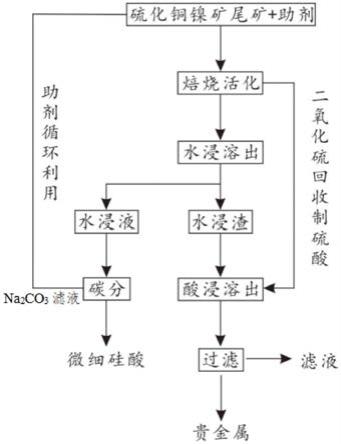

7.本发明提供一种从硫化铜镍矿尾矿中富集贵金属联产微细硅酸的方法,包括如下步骤:

8.s1、将硫化铜镍矿尾矿、活化助剂按照质量比1:(0.5-2.0)混合,研磨至100-300目,制得混合生料;所述活化助剂为碳酸钠或氢氧化钠;

9.s2、将s1得到的混合生料在常压下500-1000℃焙烧15-60min,得到活性熟料,同时收集焙烧过程中产生的炉气;

10.s3、将s2得到的活性熟料与水混合,搅拌溶解,过滤,得到水浸渣和水浸液;所述水浸液中含有水溶性的硅酸盐;

11.s4、向s3的水浸液中缓慢通入二氧化碳气体进行碳酸化分解,过滤分离,得到微细硅酸及na2co3滤液,na2co3滤液蒸发浓缩后,套用到 s1中作为活化助剂;

12.s5、将s2收集的炉气经除尘器除尘、降温、干燥后进行燃烧氧化,燃烧产物通入水中制得硫酸溶液,将硫酸溶液调整浓度至1-6mol/l,与步骤s3得到的水浸渣混合,搅拌溶解,过滤,得到富集有贵金属的固体渣和含非贵金属盐的酸浸液。

13.根据本发明的较佳实施例,其中,s3中,活性熟料与水混合后,在温度为常温-90℃条件下搅拌5-20min以促进水溶出过程。

14.根据本发明的较佳实施例,其中,s3中,活性熟料与水的混合比为:固液质量比1:

5-15。

15.根据本发明的较佳实施例,其中,s4中,将水浸液加水稀释,使其中na2o浓度为0.5mol/l-0.85mol/l,通入二氧化碳气体,在90-95℃加热, 并在相同的温度下熟化20-30分钟,得到硅酸料浆,过滤料浆并洗涤,干燥,得到微细粉末型水合硅酸。

16.根据本发明的较佳实施例,其中,s4中,碳酸化分解反应的终点为水浸液ph值达到6-8。

17.根据本发明的较佳实施例,其中,s5中,按照固液质量比1:3-15将硫酸溶液与水浸渣混合。

18.根据本发明的较佳实施例,其中,s5中,调整硫酸溶液浓度的方法为:通过加水或加浓硫酸或浓缩挥发,使硫酸溶液浓度至1-6mol/l。

19.根据本发明的较佳实施例,其中,s5中,将硫酸溶液与水浸渣混合后,在常温-90℃的条件下搅拌3-15min,以促进酸浸。

20.(三)有益效果

21.(1)本发明提供的一种从硫化铜镍矿尾矿中富集贵金属联产微细硅酸的方法,以硫化铜镍矿尾矿为原料,通过活化焙烧和水、酸分步溶出,不仅可将硫化铜镍矿尾矿中的硅分离提取并转化为微细硅酸产品(微细粉末型水合硅酸),铁、铝、镁、铜镍等金属进入酸浸液,使得尾矿中贵金属元素在酸浸渣中高度富集、提高贵金属的品位以便进行后续处理,同时回收利用尾矿矿中的硫制成硫酸,从而减少酸成本和硫排放,经济效益可观。水浸液碳酸化分解后得到的碳酸钠溶液浓缩后,作为活化助剂套用,进行湿法配料,减少助剂成本。

22.(2)本发明的方法与现有浮选、重选-浮选、直接酸浸等工艺相比,具有综合利用率高、无环境污染的优势。

23.(3)本发明的方法,工艺过程简单、对设备无特殊要求、能耗低和容易实现工业化等优点,同时还符合环保要求(不排放有毒有害的固体废弃物,不排放酸性、碱性、重金属等有毒有害溶液与气体),为硫化铜镍矿尾矿的高效资源化利用利用开辟了新的途径。

附图说明

24.图1为本发明的从硫化铜镍矿尾矿中富集贵金属联产微细硅酸的方法流程图。

具体实施方式

25.为了更好的解释本发明,以便于理解,下面结合附图,通过具体实施方式,对本发明作详细描述。

26.本发明提供一种从硫化铜镍矿尾矿中富集贵金属联产微细硅酸的方法,包括如下步骤:

27.s1、将硫化铜镍矿尾矿、活化助剂按照质量比1:(0.5-2.0)混合,研磨至100-300目,制得混合生料;所述活化助剂为碳酸钠或氢氧化钠。

28.s2、将s1得到的混合生料在常压下500-1000℃焙烧15-60min,得到活性熟料,同时收集焙烧过程中产生的炉气。

29.s3、将s2得到的活性熟料与水混合,搅拌溶解,过滤,得到水浸渣和水浸液;所述水浸液中含有水溶性的硅酸盐。

30.优选地,活性熟料与水按照固液质量比1:5-15进行混合,在温度为常温-90℃条件下搅拌5-20min以促进水溶出过程。

31.s4、向s3的水浸液中缓慢通入二氧化碳气体进行碳酸化分解,过滤分离,得到微细硅酸及na2co3滤液,na2co3滤液蒸发浓缩后,套用到 s1中作为活化助剂。

32.具体地,为了得到微细硅酸,将水浸液加水稀释,使其中na2o浓度为0.5mol/l-0.85mol/l,通入二氧化碳气体,碳酸化分解反应的终点为水浸液ph值达到6-8,在90-95℃加热,并在相同的温度下熟化20-30分钟,得到硅酸料浆,过滤料浆并洗涤,干燥,得到微细粉末型水合硅酸。

33.微细硅酸具有大于170

㎡

/克的外表面积,其外表面积是它所对应的表面积的50%以上,对四氯化碳蒸气的吸附量是0.4克-0.85克/克硅酸,还可用于气体及蒸汽的吸附,油脂、蜡的脱色,催化剂及其载体的制备。用于生产钨丝的溶剂,分析化学上的化学试剂、接触剂和色谱分离的吸附剂,制造硅胶和硅酸盐的原料。

34.s5、将s2收集的炉气经除尘器除尘、降温、干燥后进行燃烧氧化,燃烧产物通入水中制得硫酸溶液,将硫酸溶液调整浓度至1-6mol/l,与步骤s3得到的水浸渣按固液质量比1:3-15混合,在常温-90℃的条件下搅拌3-15min促进酸溶出过程,过滤,得到富集有贵金属的固体渣和含非贵金属盐的酸浸液。其中,调整硫酸溶液浓度的方法为:通过加水或加浓硫酸或浓缩挥发,使硫酸溶液浓度至1-6mol/l。

35.实施例1

36.本实施例的硫化铜镍矿尾矿中sio2含量为40.69%,mgo含量为 31.71%,fe2o3含量为13.02%,al2o3含量为4.24%,nio含量为0.21%,cuo含量为0.28%,so3含量为3.48%,pt含量60.6

×

10-9

,pd含量43.6

×

10-9

, au含量0.12

×

10-6

。

37.本实施例提供一种从上述硫化铜镍矿尾矿中富集贵金属联产微细硅酸的方法,其包括如下步骤:

38.(1)、将硫化铜镍矿尾矿、活化助剂按照质量比1:2混合,研磨至200目制得混合生料;所述活化助剂为碳酸钠。

39.(2)、将混合生料在常压下800℃焙烧30min,得到活性熟料,同时收集焙烧过程中产生的炉气。

40.(3)、将活性熟料与水按固液比1:5混合,加热至90℃,搅拌10min,过滤,得到水浸渣和水浸液,水浸液中含有硅酸钠。水浸渣为各种与氢氧化钠溶液不反应也不溶于水的金属盐。

41.(4)向将水浸液加水稀释至na2o浓度为0.8mol/l左右时,向水浸液中缓慢通入二氧化碳气体进行碳酸化分解,当水浸液的ph值达到6.0 时,停止通入二氧化碳气体,在90℃加热,并在相同的温度下熟化30分钟,得到硅酸料浆,过滤料浆并洗涤,干燥,得到微细粉末型水合硅酸;同时,过滤还得到na2co3滤液,na2co3滤液浓缩后,套用到第(1)步中作为活化助剂。

42.(5)将第(2)步收集的炉气经除尘器除尘、降温、干燥后进行燃烧氧化,燃烧产物通入水中制得硫酸溶液,将硫酸溶液调整浓度至 1mol/l,与第(3)得到的水浸渣按固液质量比1:15混合,加热至90℃的条件下搅拌15min促进酸溶出过程,过滤,得到富集有贵金属的固体渣和含非贵金属盐的酸浸液。硫化铜镍矿尾矿中的镁铁铝铜镍等金属元素主要进入酸

浸液中,而pt、pd和au则主要被富集在酸浸渣中。该酸浸渣中的贵金属品位较高,以便于后续有效利用及降低后续处理成本。本发明方法回收了尾矿中的硫并制成硫酸,以该硫酸套用到酸浸步骤,减少酸成本,避免硫的排放污染问题。

43.实施例2

44.本实施例的硫化铜镍矿尾矿中sio2含量为40.69%,mgo含量为 31.71%,fe2o3含量为13.02%,al2o3含量为4.24%,nio含量为0.21%, cuo含量为0.28%,so3含量为3.48%,pt含量60.6

×

10-9

,pd含量43.6

×

10-9

, au含量0.12

×

10-6

。

45.本实施例提供一种从上述硫化铜镍矿尾矿中富集贵金属联产微细硅酸的方法,其包括如下步骤:

46.(1)、将硫化铜镍矿尾矿、活化助剂按照质量比1:0.5混合,研磨至200目制得混合生料;所述活化助剂为氢氧化钠。

47.(2)、将混合生料在常压下950℃焙烧15min,得到活性熟料,同时收集焙烧过程中产生的炉气。

48.(3)、将活性熟料与水按固液比1:15混合,常温下搅拌20min,过滤,得到水浸渣和水浸液,水浸液中含有硅酸钠。水浸渣为各种与氢氧化钠溶液不反应也不溶于水的金属盐。

49.(4)向将水浸液加水稀释至na2o浓度为0.7mol/l左右时,向水浸液中缓慢通入二氧化碳气体进行碳酸化分解,当水浸液的ph值达到8.0 时,停止通入二氧化碳气体,在90℃加热,并在相同的温度下熟化30分钟,得到硅酸料浆,过滤料浆并洗涤,干燥,得到微细粉末型水合硅酸;同时,过滤还得到na2co3滤液,na2co3滤液浓缩后,套用到第(1)步中作为活化助剂。

50.(5)将第(2)步收集的炉气经除尘器除尘、降温、干燥后进行燃烧氧化,燃烧产物通入水中制得硫酸溶液,将硫酸溶液调整浓度至 6mol/l,与第(3)得到的水浸渣按固液质量比1:4混合,常温条件下搅拌15min促进酸溶出过程,过滤,得到富集有贵金属的固体渣和含非贵金属盐的酸浸液。硫化铜镍矿尾矿中的镁铁铝铜镍等金属元素主要进入酸浸液中,而pt、pd和au则主要被富集在酸浸渣中。该酸浸渣中的贵金属品位较高,以便于后续有效利用及降低后续处理成本。本发明方法回收了尾矿中的硫并制成硫酸,以该硫酸套用到酸浸步骤,减少酸成本,避免硫的排放污染问题。

51.实施例3

52.本实施例的硫化铜镍矿尾矿中sio2含量为40.69%,mgo含量为 31.71%,fe2o3含量为13.02%,al2o3含量为4.24%,nio含量为0.21%, cuo含量为0.28%,so3含量为3.48%,pt含量60.6

×

10-9

,pd含量43.6

×

10-9

, au含量0.12

×

10-6

。

53.本实施例提供一种从上述硫化铜镍矿尾矿中富集贵金属联产微细硅酸的方法,其包括如下步骤:

54.(1)、将硫化铜镍矿尾矿、活化助剂按照质量比1:1混合,研磨至200目制得混合生料,活化助剂为氢氧化钠。

55.(2)、将混合生料在常压下1000℃焙烧20min,得到活性熟料,同时收集焙烧过程中产生的炉气。

56.(3)、将活性熟料与水按固液比1:10混合,70℃下搅拌10min,过滤,得到水浸渣和水浸液,水浸液中含有硅酸钠。水浸渣为各种与氢氧化钠溶液不反应也不溶于水的金属盐。

57.(4)向将水浸液加水稀释至na2o浓度为0.7mol/l左右时,向水浸液中缓慢通入二氧化碳气体进行碳酸化分解,当水浸液的ph值达到7.0 时,停止通入二氧化碳气体,在90℃加热,并在相同的温度下熟化30分钟,得到硅酸料浆,过滤料浆并洗涤,干燥,得到微细粉末型水合硅酸;同时,过滤还得到na2co3滤液,na2co3滤液浓缩后,套用到第(1)步中作为活化助剂。

58.(5)将第(2)步收集的炉气经除尘器除尘、降温、干燥后进行燃烧氧化,燃烧产物通入水中制得硫酸溶液,将硫酸溶液调整浓度至 5mol/l,与第(3)得到的水浸渣按固液质量比1:6混合,常温条件下搅拌10min促进酸溶出过程,过滤,得到富集有贵金属的固体渣和含非贵金属盐的酸浸液。硫化铜镍矿尾矿中的镁铁铝铜镍等金属元素主要进入酸浸液中,而pt、pd和au则主要被富集在酸浸渣中。该酸浸渣中的贵金属品位较高,以便于后续有效利用及降低后续处理成本。本发明方法回收了尾矿中的硫并制成硫酸,以该硫酸套用到酸浸步骤,减少酸成本,避免硫的排放污染问题。

59.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。