1.本发明涉及了一种汽车制动钳结构制造方法,尤其是涉及了一种特殊工艺的可变式制动钳总成支架结构制造方法。

背景技术:

2.针对车辆制动钳总成的顽固nvh(噪音)解决,目前现状均基于后期的nvh匹配和二次开发,产品的结构设计未在前期进行nvh的规避。

3.行业制动钳总成产品结构特点,基本为普通支架结构状态,及少数车型采用了配重体结构设计,也是在项目开发后期出现顽固噪音,进行的二次设计开发,多次设计变更才达到需求的nvh目标,这耗费了大量开发周期和费用。

技术实现要素:

4.因此为了解决nvh中存在问题,本发明的目的是设计并提供了一种特殊工艺的可变式支架结构,在开发初期提供多种不同状态支架,解决制动系统出现顽固噪音后能快速测试多种产品解决方案,降低开发成本和周期,以解决制动钳总成支架产品的顽固噪音点优化设计问题。

5.本发明采用的技术方案是:

6.在支架主体的两侧或者其中一侧设置配重体,且有多种配重体结构,所述的配重体是在支架主体基础上再增设铸造制成。

7.多种配重体结构是指形状和尺寸的不同。

8.所述配重体分别位于支架主体的尾筋侧部,沿着制动盘帽檐圆弧方向布置,或者位于支架主体的导向孔侧面。

9.在铸造的模具中设置配重体对应的型腔,所述的型腔为完整最大化配重体对应的型腔,铸造前在型腔中填充不同形状尺寸的泥芯,使得泥芯占据配重体的空间在铸造后配重体的局部缺失被不完整铸造。

10.通过泥芯的增、减和改制调控制备获得不同的与支架主体结合的配重体。

11.泥芯通常用于脱模,而本发明采用泥芯用于方便调控制造配重体。

12.所述的泥芯采用砂芯。

13.在产品研发的前期,模具已经体现最大实体即包含两个对称的配重体,具体实施的配重体的结构形式通过cae分析,在不同配重体大小下(见a1、a2、a3、a4、a5视图),达到1.5k~4khz频率段的多频错位。

14.所述不同配重体大小通过泥芯大小调整,泥芯大小可以是1~3种,另外通过左右泥芯的有无可以获得2种,因此通过泥芯大小和泥芯的有无不同的搭配可以获得更多种配重体。

15.所述可变式支架可以在设计初期就能同步获得5种不同状态的支架,在后期nvh匹配或者路试过程中进行不同产品方案的测试,若出现顽固噪音,可以快速应对错频样件,便

于寻找改善方案。

16.所述泥芯设计为标准化结构,在研发过程中的不同产品方案结果中借用,大大节省泥芯模具开发。

17.在开发前期,通过放置泥芯填充满配重体对应的型腔部分,去除浇筑支架配重体部分,当nvh匹配出现顽固噪音后,要改善支架主体结构时,能快速地通过去除充满状态的泥芯的一部分得到有不同结构配重体的支架。可选的方案包括去除两侧其中一侧泥芯得到单侧有配重体的支架结构,或者通过泥芯的简单裁剪得到不同大小的配重体支架。

18.本发明是在铸造前初期预留配重体的型腔结构,通过标准化配重体设计和可调整泥芯结构大小设计,就能获得多种不同状态支架,便于后期出现顽固噪音时,快速应对筛选测试寻找方案,有效降低开发周期,以及开发成本。本发明,解决了制动系统出现顽固噪音后,解决方案少,相应速度慢,成本压力大的瓶颈问题。

19.与现有技术相比,本发明的有益效果是:

20.本发明通过前期的可变支架配重体模具型腔的设计预留,在不增加成本的情况下,简单的泥芯改制调整,通过填入不同的泥芯得到不同配重体结构的多种状态支架,达到支架固有频率改变,帮助制动钳总成的nvh匹配和改善,为后期的顽固噪音快速提供备选方案,有效的缩短开发周期。

附图说明

21.为了更清楚地说明本发明技术方案,下面将对实施例中所需要使用的附图做简单地介绍。附图示如:

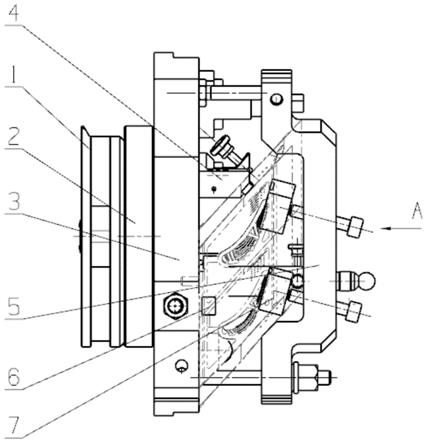

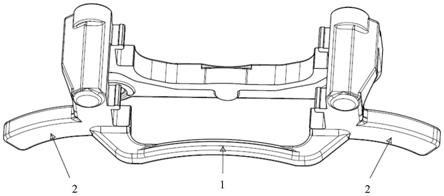

22.图1-1为本发明可变式支架的等距立体视图;

23.图1-2为普通结构支架等距立体视图;

24.图2-1~图2-5为本发明的5种支架等距立体视图;

25.图3-1~图3-2为泥芯-配重体结构立体视图;

26.图4为模具结构视图。

27.图中:1、支架主体,2、配重体,3、泥芯。

具体实施方式

28.下面结合附图及具体实施例对本发明作进一步详细说明。

29.具体实施在支架主体1的两侧或者其中一侧设置配重体2,且有多种配重体2结构,配重体2是在支架主体1基础上再增设直接浇铸铸造制成。配重体分别位于支架主体1的尾筋侧部,沿着制动盘帽檐圆弧方向布置,或者位于支架主体1的导向孔侧面。

30.具体实施可包括一个支架主体1和两个对称的配重体2,两个对称的配重体分别位于支架主体1的尾筋两侧,沿着制动盘帽檐圆弧方向布置,或者分别位于支架主体1的导向孔两侧面。

31.在铸造的模具中设置配重体2对应的型腔,型腔为完整最大化配重体2对应的型腔,铸造前在型腔中填充不同形状尺寸的泥芯3,使得泥芯3占据配重体2的空间在铸造后配重体2的局部缺失被不完整铸造。

32.由此,配重体2通过模具成型以及泥芯3的增、减和简单改制与支架主体1结合,获

得多种配重体结构的支架。

33.通过泥芯3的增、减和改制调控制备获得不同的与支架主体1结合的配重体2。

34.因此本发明是通过调整泥芯3的形状和尺寸,进而调配铸造形成配重体2的形状和尺寸,进而容易生产制作出不同形状和尺寸的配重体2,进行制动钳总成支架的制作和测试,大大缩减产品研发周期和时间。

35.本发明通过前期的模型设计,cae模态分析,确定配重体的结构形式,再进行模具开发,泥芯制作,支架生产过程中,通过泥芯的改制调整,同时得到不同状态的支架,获得用于nvh优化的可变支架。

36.如图1~图4所示,本发明具体实施的可变式支架包括支架主体和两个配重体组合在一起。

37.设计两种不同尺寸的泥芯c1和泥芯c2,分别如图3-1和图3-2所示。在泥芯1制作时,先由泥芯模具制作泥芯c1,再通过泥芯c1改制为泥芯c2(本发明只表明设计思路,具体可通过不同尺寸,获得更多结构的泥芯,从而得到更多种类的支架),具体改制方式可以灵活操作。

38.通过泥芯c1、泥芯c2的组合和泥芯有无的组合,获得5种状态的支架。模具图4所示,在模具制作时,便体现配重体2结构,在支架制作过程中,通过如下交叉放置泥芯3,获得5种状态的支架。如下表

[0039][0040][0041]

支架a1~支架a5为,设计不同状态下,模型的1.5k~4khz区间的固有频率建议错位150hz以上,通过cae模态分析的确认(附图b1),得到配重体的结构形式。在首次生产过程中,在配重体对应的型腔中按照上述交叉放置泥芯,获得5种状态的支架。

[0042]

图2所示,在前期支架模型设计,如支架a1、a2、a3、a4、a5所示,设计不同状态,对比配重体3在支架主体1的不同位置,获得的频率错位贡献度,分析得出,在支架尾筋中部贡献度第1,在支架尾筋两侧贡献度第2,在支架导向孔两侧面贡献度第3,其余部位受装配结构影响,无法增加配重体,因此不考虑。通过进一步分析3个部位的配重体可行性:

[0043]

在支架尾筋中部,虽然贡献度最大,但受空间和尾筋尺寸约束,以及铸造易出现缩孔,无法增加大质量的配重体,暂不考虑。

[0044]

在支架导向孔两侧,由于大部分铸件的浇帽口位于此处,同时,两侧容易受挡泥罩和转向节等悬架周边布置的影响,无法有效布置。

[0045]

在支架尾筋两侧,只要避开轮辋和制动盘,在周向空间均可以进行配重体的布置。

[0046]

在配重体模型设计中,主要考虑1.5k~4khz区间的固有频率建议错位150hz以上,通过cae模态分析的确认(支架b1),得到配重体的结构形式。这样在错频方面考虑,结合过

往顽固噪音的模态状态,重点在对应模态下的固有频率进行错频。

[0047]

以上只通过说明的方式描述了本发明的某些示范性实施例,在不偏离以上权利要求所限定的本发明的保护范围内的情况下,本技术领域的技术人员可以进行修改、调整。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。