1.本发明属于建筑材料加工技术领域,具体涉及一种利用生物质炭制备环保免烧砖的方法。

背景技术:

2.免烧砖是一种新型材料,不仅能够降低能耗,大大减小及消除对土地资源和煤等燃料的消耗问题,同时可以解决大量工业废渣的处理难题,并能够减少有害气体的排放。就现阶段而言,在墙体建筑材料方面,欧美国家的新型墙体材料占有比例较大为90%左右;而日本新型墙体材料占有比例最高达97%,对中国而言,“新型绿色建材”的开发将是未来发展的主旋律,免烧砖势必会替代实也黏土砖也是发展的大方向。

3.免烧砖制备的原材料方面,免烧砖的制备原料,最初为粘土、砂石、粉煤灰、尾矿及水泥、石灰,近5年来,出现了各种工业废料(如钢渣、赤泥、尾矿矿渣、磷石膏)以及污泥、游泥等。目前还没有利用生物质炭制备免烧砖的研究,生物质炭是指由富含碳的生物质在无氧或缺氧条件下经过高温裂解生成的一种具有高度芳香化、富含碳素的多孔固体颗粒物质。它含有大量的碳和植物营养物质、具有丰富的孔隙结构、较大的比表面积且表面含有较多的含氧活性基团,是一种多功能材料,将其用于免烧砖的加工制备中,还可以起到媳妇有害物质,增强墙体环保性的作用。因此,本发明研究开发了一种利用生物质炭制备环保免烧砖的方法。

技术实现要素:

4.本发明的目的是针对现有的问题,提供了一种利用生物质炭制备环保免烧砖的方法。

5.本发明是通过以下技术方案实现的:一种利用生物质炭制备环保免烧砖的方法,包括如下步骤:s1、生物质炭预处理:将生物质炭置于低能质子辐照箱内进行质子辐照处理,完成后取出生物质炭备用;通过采用上述技术方案,对生物质炭进行低能质子辐照处理,通过调节质子辐照处理的剂量、能量以及处理的时间,毛化生物质炭的表面,在生物质炭的表面产生微弱的刻蚀,提高生物质炭的比表面积,并增大其孔隙,便于后续的加工处理。

6.s2、研磨处理:将海泡石置于珠磨机内进行研磨处理,完成后过100~160目筛得海泡石粉备用;通过采用上述技术方案,将海泡石置于助磨剂内进行研磨,得到细化的海泡石粉。

7.s3、变速搅拌处理:将步骤s1中预处理后的生物质炭与步骤s2中所得的海泡石粉按照重量比为14~20:1共同置于搅拌罐内,先以500~600rpm搅拌20~30min,然后以4000~5000rpm搅拌处理10~

15min,再以800~1200rpm的转速搅拌处理30~40min得混合粉末a;通过采用上述技术方案,将处理后的生物质炭和所得的海泡石粉按照合适的比例共同置于搅拌罐内,进行变速搅拌,目的是为了使两种成分充分接触,并且变速搅拌能够优化界面,促进两者直接的接触结合,海泡石粉会附着嵌入到生物质炭的孔隙内。

8.s4、处理液处理:将步骤s3中所得的混合粉末a与处理液按照重量体积比为1mg:10~20ml共同置于反应釜内,将反应釜内的温度升至150~160℃,压力升至0.7~0.9mpa后,在此温度和压力条件下处理3~5min,然后快速泄压至常压后抽滤,得滤饼备用;通过采用上述技术方案,将所得的混合粉末浸入处理液中,然后进行高温高压处理,在升温升压的过程中,混合粉末发生溶胀,特别是海泡石会发生膨胀,海泡石与生物质炭两种成分结合更加紧密,此时再进行快速泄压处理,海泡石和生物质炭都会急速喷射,使海泡石与生物质炭的嵌合更加紧密,得到一种具有表面触角的生物质炭-海泡石复合成分。

9.s5、液氮处理:将步骤s4中所得的滤饼置于液氮中,处理5~9min后立刻置于超微粉碎机内进行粉碎处理,完成后得混合粉末b备用;通过采用上述技术方案,将滤饼置于液氮中,急速降温,滤饼内外会产生极大的温差,由于在极短的时间内产生内外温差,由于内外温差的作用会产生一定的内应力,此时进行超微粉碎处理,内外力同时作用,能够很好的细化均质粉末,并且能有效的防止团聚现象的发生。

10.s6、均质搅拌:称取相应重量份的步骤s5中所得的混合粉末b 56~60份、粉煤灰50~60份、煤渣10~14份、煤矸石6~10份、矿渣12~14份、富里酸3~4份、拌合水55~65份共同置于均质机内进行均质处理,完成后得混合物备用;s7、砖坯的制备:将步骤s6中所得的混合物置于压砖机内制成砖坯备用;s8、成品砖的制备:将步骤s7中所得的砖坯进行蒸汽养生4~6h后,自然氧化处理1~2d即可。

11.通过采用上述技术方案,将混合粉末与粉煤灰、煤渣、煤矸石等按照合适的比例共同置于均质机内进行均质处理,进一步促进原料之间的均质融合,有效的提升成品砖的性能。

12.进一步地,步骤s1中所述的质子辐照处理时质子注入剂量为25~100c,质子注入能量为4~8mev,处理时间为4~10min。

13.进一步地,步骤s4中所述的处理液中各成分及对应重量百分比为:苯甲醇0.6~1%、抗坏血酸棕榈酸酯0.6~0.8%、丁二醇1~2%、富里酸2~3%、甘油30~40%,余量为纯水。

14.进一步地,步骤s5中所述的超微粉碎处理时控制粉碎机的转速为3000~3600rpm。

15.本发明相比现有技术具有以下优点:本技术提供了一种利用生物质炭制备环保免烧砖的方法,利用生物质炭的物理化学特性,通过层层递进的处理方式,最后形成一种性能稳定的,具有表面触角的生物质炭-海泡石复合材料,将此材料用于免烧砖的加工中,打破了其与免烧砖基体成分之间的界面

效应,快速有效的促进所有原料之间的均质融合,形成一种均质的结构稳定的,性能强的免烧砖,将生物质原料充分地应用到建筑材料的加工中,丰富了资源的应用,并为建筑材料的加工提供了一种新的思路。

16.具体实施方式

17.一种利用生物质炭制备环保免烧砖的方法,包括如下步骤:s1、生物质炭预处理:将生物质炭置于低能质子辐照箱内进行质子辐照处理,质子注入剂量为25~100c,质子注入能量为4~8mev,处理4~10min后取出生物质炭备用;s2、研磨处理:将海泡石置于珠磨机内进行研磨处理,完成后过100~160目筛得海泡石粉备用;s3、变速搅拌处理:将步骤s1中预处理后的生物质炭与步骤s2中所得的海泡石粉按照重量比为14~20:1共同置于搅拌罐内,先以500~600rpm搅拌20~30min,然后以4000~5000rpm搅拌处理10~15min,再以800~1200rpm的转速搅拌处理30~40min得混合粉末a;s4、处理液处理:将步骤s3中所得的混合粉末a与处理液按照重量体积比为1mg:10~20ml共同置于反应釜内,将反应釜内的温度升至150~160℃,压力升至0.7~0.9mpa后,在此温度和压力条件下处理3~5min,然后快速泄压至常压后抽滤,得滤饼备用;处理液中各成分及对应重量百分比为:苯甲醇0.6~1%、抗坏血酸棕榈酸酯0.6~0.8%、丁二醇1~2%、富里酸2~3%、甘油30~40%,余量为纯水;s5、液氮处理:将步骤s4中所得的滤饼置于液氮中,处理5~9min后立刻置于超微粉碎机内以3000~3600rpm进行粉碎处理,完成后得混合粉末b备用;s6、均质搅拌:称取相应重量份的步骤s5中所得的混合粉末b 56~60份、粉煤灰50~60份、煤渣10~14份、煤矸石6~10份、矿渣12~14份、富里酸3~4份、拌合水55~65份共同置于均质机内进行均质处理,完成后得混合物备用;s7、砖坯的制备:将步骤s6中所得的混合物置于压砖机内制成砖坯备用;s8、成品砖的制备:将步骤s7中所得的砖坯进行蒸汽养生4~6h后,自然氧化处理1~2d即可。

18.为了对本发明做更进一步的解释,下面结合下述具体实施例进行阐述。

19.实施例1一种利用生物质炭制备环保免烧砖的方法,包括如下步骤:s1、生物质炭预处理:将生物质炭置于低能质子辐照箱内进行质子辐照处理,质子注入剂量为25c,质子注入能量为4mev,处理4min后取出生物质炭备用;

s2、研磨处理:将海泡石置于珠磨机内进行研磨处理,完成后过100目筛得海泡石粉备用;s3、变速搅拌处理:将步骤s1中预处理后的生物质炭与步骤s2中所得的海泡石粉按照重量比为14:1共同置于搅拌罐内,先以500rpm搅拌20min,然后以4000rpm搅拌处理10min,再以800rpm的转速搅拌处理30min得混合粉末a;s4、处理液处理:将步骤s3中所得的混合粉末a与处理液按照重量体积比为1mg:10ml共同置于反应釜内,将反应釜内的温度升至150℃,压力升至0.7mpa后,在此温度和压力条件下处理3min,然后快速泄压至常压后抽滤,得滤饼备用;处理液中各成分及对应重量百分比为:苯甲醇0.6%、抗坏血酸棕榈酸酯0.6%、丁二醇1%、富里酸2%、甘油30%,余量为纯水;s5、液氮处理:将步骤s4中所得的滤饼置于液氮中,处理5min后立刻置于超微粉碎机内以3000rpm进行粉碎处理,完成后得混合粉末b备用;s6、均质搅拌:称取相应重量份的步骤s5中所得的混合粉末b 56份、粉煤灰50份、煤渣10份、煤矸石6份、矿渣12份、富里酸3份、拌合水55份共同置于均质机内进行均质处理,完成后得混合物备用;s7、砖坯的制备:将步骤s6中所得的混合物置于压砖机内制成砖坯备用;s8、成品砖的制备:将步骤s7中所得的砖坯进行蒸汽养生4h后,自然氧化处理1d即可。

20.实施例2一种利用生物质炭制备环保免烧砖的方法,包括如下步骤:s1、生物质炭预处理:将生物质炭置于低能质子辐照箱内进行质子辐照处理,质子注入剂量为62.5c,质子注入能量为6mev,处理7min后取出生物质炭备用;s2、研磨处理:将海泡石置于珠磨机内进行研磨处理,完成后过130目筛得海泡石粉备用;s3、变速搅拌处理:将步骤s1中预处理后的生物质炭与步骤s2中所得的海泡石粉按照重量比为17:1共同置于搅拌罐内,先以550rpm搅拌25min,然后以4500rpm搅拌处理12.5min,再以1000rpm的转速搅拌处理35min得混合粉末a;s4、处理液处理:将步骤s3中所得的混合粉末a与处理液按照重量体积比为1mg:15ml共同置于反应釜内,将反应釜内的温度升至155℃,压力升至0.8mpa后,在此温度和压力条件下处理4min,然后快速泄压至常压后抽滤,得滤饼备用;处理液中各成分及对应重量百分比为:苯甲醇0.8%、抗坏血酸棕榈酸酯0.7%、丁二醇1.5%、富里酸2.5%、甘油35%,余量为纯水;s5、液氮处理:

将步骤s4中所得的滤饼置于液氮中,处理7min后立刻置于超微粉碎机内以3300rpm进行粉碎处理,完成后得混合粉末b备用;s6、均质搅拌:称取相应重量份的步骤s5中所得的混合粉末b 58份、粉煤灰55份、煤渣12份、煤矸石8份、矿渣13份、富里酸3.5份、拌合水60份共同置于均质机内进行均质处理,完成后得混合物备用;s7、砖坯的制备:将步骤s6中所得的混合物置于压砖机内制成砖坯备用;s8、成品砖的制备:将步骤s7中所得的砖坯进行蒸汽养生5h后,自然氧化处理1.5d即可。

21.实施例3一种利用生物质炭制备环保免烧砖的方法,包括如下步骤:s1、生物质炭预处理:将生物质炭置于低能质子辐照箱内进行质子辐照处理,质子注入剂量为100c,质子注入能量为8mev,处理10min后取出生物质炭备用;s2、研磨处理:将海泡石置于珠磨机内进行研磨处理,完成后过160目筛得海泡石粉备用;s3、变速搅拌处理:将步骤s1中预处理后的生物质炭与步骤s2中所得的海泡石粉按照重量比为20:1共同置于搅拌罐内,先以600rpm搅拌30min,然后以5000rpm搅拌处理15min,再以1200rpm的转速搅拌处理40min得混合粉末a;s4、处理液处理:将步骤s3中所得的混合粉末a与处理液按照重量体积比为1mg:20ml共同置于反应釜内,将反应釜内的温度升至160℃,压力升至0.9mpa后,在此温度和压力条件下处理5min,然后快速泄压至常压后抽滤,得滤饼备用;处理液中各成分及对应重量百分比为:苯甲醇1%、抗坏血酸棕榈酸酯0.8%、丁二醇2%、富里酸3%、甘油40%,余量为纯水;s5、液氮处理:将步骤s4中所得的滤饼置于液氮中,处理9min后立刻置于超微粉碎机内以3600rpm进行粉碎处理,完成后得混合粉末b备用;s6、均质搅拌:称取相应重量份的步骤s5中所得的混合粉末b 60份、粉煤灰60份、煤渣14份、煤矸石10份、矿渣14份、富里酸4份、拌合水65份共同置于均质机内进行均质处理,完成后得混合物备用;s7、砖坯的制备:将步骤s6中所得的混合物置于压砖机内制成砖坯备用;s8、成品砖的制备:将步骤s7中所得的砖坯进行蒸汽养生6h后,自然氧化处理2d即可。

22.实施例4一种利用生物质炭制备环保免烧砖的方法,包括如下步骤:

s1、研磨处理:将海泡石置于珠磨机内进行研磨处理,完成后过130目筛得海泡石粉备用;s2、变速搅拌处理:将生物质炭与步骤s1中所得的海泡石粉按照重量比为17:1共同置于搅拌罐内,先以550rpm搅拌25min,然后以4500rpm搅拌处理12.5min,再以1000rpm的转速搅拌处理35min得混合粉末a;s3、处理液处理:将步骤s2中所得的混合粉末a与处理液按照重量体积比为1mg:15ml共同置于反应釜内,将反应釜内的温度升至155℃,压力升至0.8mpa后,在此温度和压力条件下处理4min,然后快速泄压至常压后抽滤,得滤饼备用;处理液中各成分及对应重量百分比为:苯甲醇0.8%、抗坏血酸棕榈酸酯0.7%、丁二醇1.5%、富里酸2.5%、甘油35%,余量为纯水;s4、液氮处理:将步骤s3中所得的滤饼置于液氮中,处理7min后立刻置于超微粉碎机内以3300rpm进行粉碎处理,完成后得混合粉末b备用;s5、均质搅拌:称取相应重量份的步骤s4中所得的混合粉末b 58份、粉煤灰55份、煤渣12份、煤矸石8份、矿渣13份、富里酸3.5份、拌合水60份共同置于均质机内进行均质处理,完成后得混合物备用;s6、砖坯的制备:将步骤s5中所得的混合物置于压砖机内制成砖坯备用;s7、成品砖的制备:将步骤s4中所得的砖坯进行蒸汽养生5h后,自然氧化处理1.5d即可。

23.实施例5一种利用生物质炭制备环保免烧砖的方法,包括如下步骤:s1、生物质炭预处理:将生物质炭置于低能质子辐照箱内进行质子辐照处理,质子注入剂量为62.5c,质子注入能量为6mev,处理7min后取出生物质炭备用;s2、变速搅拌处理:将步骤s1中预处理后的生物质炭与海泡石粉按照重量比为17:1共同置于搅拌罐内,先以550rpm搅拌25min,然后以4500rpm搅拌处理12.5min,再以1000rpm的转速搅拌处理35min得混合粉末a;s3、处理液处理:将步骤s2中所得的混合粉末a与处理液按照重量体积比为1mg:15ml共同置于反应釜内,将反应釜内的温度升至155℃,压力升至0.8mpa后,在此温度和压力条件下处理4min,然后快速泄压至常压后抽滤,得滤饼备用;处理液中各成分及对应重量百分比为:苯甲醇0.8%、抗坏血酸棕榈酸酯0.7%、丁二醇1.5%、富里酸2.5%、甘油35%,余量为纯水;s4、液氮处理:将步骤s3中所得的滤饼置于液氮中,处理7min后立刻置于超微粉碎机内以3300rpm进行粉碎处理,完成后得混合粉末b备用;

s5、均质搅拌:称取相应重量份的步骤s4中所得的混合粉末b 58份、粉煤灰55份、煤渣12份、煤矸石8份、矿渣13份、富里酸3.5份、拌合水60份共同置于均质机内进行均质处理,完成后得混合物备用;s6、砖坯的制备:将步骤s5中所得的混合物置于压砖机内制成砖坯备用;s7、成品砖的制备:将步骤s6中所得的砖坯进行蒸汽养生5h后,自然氧化处理1.5d即可。

24.实施例6一种利用生物质炭制备环保免烧砖的方法,包括如下步骤:s1、生物质炭预处理:将生物质炭置于低能质子辐照箱内进行质子辐照处理,质子注入剂量为62.5c,质子注入能量为6mev,处理7min后取出生物质炭备用;s2、变速搅拌处理:将步骤s1中预处理后的生物质炭置于搅拌罐内,先以550rpm搅拌25min,然后以4500rpm搅拌处理12.5min,再以1000rpm的转速搅拌处理35min得粉末a;s3、处理液处理:将步骤s2中所得的粉末a与处理液按照重量体积比为1mg:15ml共同置于反应釜内,将反应釜内的温度升至155℃,压力升至0.8mpa后,在此温度和压力条件下处理4min,然后快速泄压至常压后抽滤,得滤饼备用;处理液中各成分及对应重量百分比为:苯甲醇0.8%、抗坏血酸棕榈酸酯0.7%、丁二醇1.5%、富里酸2.5%、甘油35%,余量为纯水;s4、液氮处理:将步骤s3中所得的滤饼置于液氮中,处理7min后立刻置于超微粉碎机内以3300rpm进行粉碎处理,完成后得粉末b备用;s5、均质搅拌:称取相应重量份的步骤s4中所得的粉末b 58份、粉煤灰55份、煤渣12份、煤矸石8份、矿渣13份、富里酸3.5份、拌合水60份共同置于均质机内进行均质处理,完成后得混合物备用;s6、砖坯的制备:将步骤s5中所得的混合物置于压砖机内制成砖坯备用;s7、成品砖的制备:将步骤s6中所得的砖坯进行蒸汽养生5h后,自然氧化处理1.5d即可。

25.实施例7一种利用生物质炭制备环保免烧砖的方法,包括如下步骤:s1、生物质炭预处理:将生物质炭置于低能质子辐照箱内进行质子辐照处理,质子注入剂量为62.5c,质子注入能量为6mev,处理7min后取出生物质炭备用;s2、研磨处理:将海泡石置于珠磨机内进行研磨处理,完成后过130目筛得海泡石粉备用;

s3、变速搅拌处理:将步骤s1中预处理后的生物质炭与步骤s2中所得的海泡石粉按照重量比为17:1共同置于搅拌罐内,先以550rpm搅拌25min,然后以4500rpm搅拌处理12.5min,再以1000rpm的转速搅拌处理35min得混合粉末a;s4、液氮处理:将步骤s3中所得的混合粉末a置于液氮中,处理7min后立刻置于超微粉碎机内以3300rpm进行粉碎处理,完成后得混合粉末b备用;s5、均质搅拌:称取相应重量份的步骤s4中所得的混合粉末b 58份、粉煤灰55份、煤渣12份、煤矸石8份、矿渣13份、富里酸3.5份、拌合水60份共同置于均质机内进行均质处理,完成后得混合物备用;s6、砖坯的制备:将步骤s5中所得的混合物置于压砖机内制成砖坯备用;s7、成品砖的制备:将步骤s6中所得的砖坯进行蒸汽养生5h后,自然氧化处理1.5d即可。

26.实施例8一种利用生物质炭制备环保免烧砖的方法,包括如下步骤:s1、生物质炭预处理:将生物质炭置于低能质子辐照箱内进行质子辐照处理,质子注入剂量为62.5c,质子注入能量为6mev,处理7min后取出生物质炭备用;s2、研磨处理:将海泡石置于珠磨机内进行研磨处理,完成后过130目筛得海泡石粉备用;s3、变速搅拌处理:将步骤s1中预处理后的生物质炭与步骤s2中所得的海泡石粉按照重量比为17:1共同置于搅拌罐内,先以550rpm搅拌25min,然后以4500rpm搅拌处理12.5min,再以1000rpm的转速搅拌处理35min得混合粉末a;s4、处理液处理:将步骤s3中所得的混合粉末a与处理液按照重量体积比为1mg:15ml共同置于反应釜内,将反应釜内的温度升至155℃,压力升至0.8mpa后,在此温度和压力条件下处理4min,然后快速泄压至常压后抽滤,得滤饼备用;处理液中各成分及对应重量百分比为:苯甲醇0.8%、抗坏血酸棕榈酸酯0.7%、丁二醇1.5%、富里酸2.5%、甘油35%,余量为纯水;s5、超微粉碎处理:将步骤s4中所得的滤饼置于超微粉碎机内以3300rpm进行粉碎处理,完成后得混合粉末b备用;s6、均质搅拌:称取相应重量份的步骤s5中所得的混合粉末b 58份、粉煤灰55份、煤渣12份、煤矸石8份、矿渣13份、富里酸3.5份、拌合水60份共同置于均质机内进行均质处理,完成后得混合物备用;s7、砖坯的制备:

将步骤s6中所得的混合物置于压砖机内制成砖坯备用;s8、成品砖的制备:将步骤s7中所得的砖坯进行蒸汽养生5h后,自然氧化处理1.5d即可。

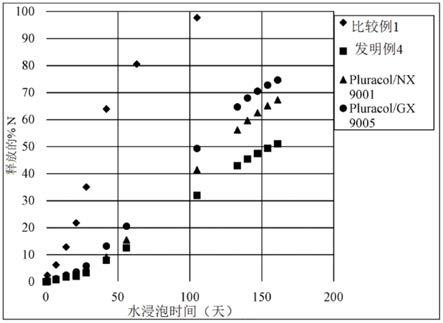

27.为了对比本技术技术效果,分别用上述实施例2、实施例4~8以及对照组的方法对应制备免烧砖,然后对各组方法对应制备的免烧砖进行性能测试。具体的:(1)抗压强度进行抗压强度测试时选取5个砖试件为一组,测定每个试件的受压面的长度、宽度两值,测定结果精确至1mm并分别取其平均值。测量过程中要保证试件上下两个面要垂直于侧面且互相平行。压力机的承压板中央放置试样,以均匀平稳的速度2~6kn/s加荷直至试块破坏,记录最大破坏荷重p,过程中避免冲击或振动现象发生。按照以下公式计算试件的抗压强度rp,结果精确至0.1mpa。

28.rp=p/lb式中:rp-抗压强度,mpa;p-最大破坏荷载,n;l-受压面(连接面)的长度,mm;b-受压面(连接面)的宽度,mm。

29.测定结果为将5个砖试件抗压强度测定值求平均所得结果以及单个试件的最小值。

30.(2)抗折强度进行抗折强度测试时选取5块砖为一组,外形需完整,测量每一砖样中间的宽度b与厚度h,测量结果精确至1mm并求平均值。调整测试所用万能试验机以及放置砖样支架之间的距离l,保证l为砖样测定长度减40mm。在支架面上平行放置砖样,使砖样两头与支架具有相同的距离,在放置过程注意使砖样有裂纹或者凹陷的面处于支架底部。平行放在支架间距中间点加压。试验时,以50~150n/s的速度均匀平稳施加压力,直至砖样折断为止,记录该过程中施加的最大破坏荷重p。按照以下公式计算砖的抗折强度rc,结果精确至0.1mpa。rc=3pl/2bh2式中:rc-抗折强度,mpa;p-最大破坏荷载,n;l-试件跨距,等于50mm;b-试件宽度,mm;h-试件高度,mm。测定结果为将5个砖试件抗折强度测定值求平均所得结果以及单个试件的最小值,结果精确至0.1mpa。(3)耐酸碱腐蚀性将免烧砖试件于烘箱中105℃烘干,配制不同ph值三种溶液,即ph=2的盐酸溶液,ph=7的纯水溶液和ph=12的氢氧化钠溶液。在盛有以上三种溶液的烧杯中分别放入各组方法对应制备的免烧砖试件,浸泡时使免烧砖试件低于溶液液面20mm。浸泡前记录试件缺损情况,浸泡不同时间,观察试件外观变化,浸泡后将其自然风干,测定试件不同腐蚀时间后质量损失,并按照以下公式计算质量损失率。

31.△

m=(m-md)/m

×

100%式中:

△

m-不同腐蚀时间后免烧砖试件质量损失率,%;m-酸碱腐蚀前试件质量平均值,g;m

d-酸碱腐蚀后试件质量平均值,g。具体试验对比数据如下表1所示:表1 各实施例以及对照组方法制备的免烧砖抗压强度、抗折强度以及耐酸碱腐蚀

性的试验数据对比 抗压强度(mpa)抗折强度(mpa)质量损失率(%)实施例220.32.60.36实施例416.02.11.32实施例519.22.30.89实施例618.32.41.03实施例717.62.41.35实施例816.31.80.85由上表1可以看出,本技术提供了一种利用生物质炭制备环保免烧砖的方法,有效的提高了免烧砖的力学性能,耐酸碱腐蚀性,特别是在其中添加了一种生物质炭-海泡石复合粉末成分,通过加工手段的改善,打破了其与免烧砖基体成分之间的界面效应,快速有效的促进所有原料之间的均质融合,形成一种均质的结构稳定的,性能强的免烧砖。

32.以上所述仅为本发明的较佳实施例,但本发明不以所示限定实施范围,凡是依照本发明的构想所作的改变,或修改为等同变化的等效实施例,仍未超出说明书所涵盖的精神时,均应在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。