一种碳化硼

‑

石墨屏蔽体的制备方法

技术领域

1.本发明属于屏蔽体生产技术领域,具体涉及一种碳化硼

‑

石墨屏蔽体的制备方法。

背景技术:

2.在核反应堆堆芯组件中,中子吸收材料(控制棒、调节棒、事故棒、安全棒、屏蔽棒)是仅次于燃料元件的重要功能组件。由于碳化硼的中子吸收截面高,吸收能谱宽,

10

b的热截面高达347

×

10

~24

cm2,仅次于钆、钐、镉等少数几种元素。同时相对于纯元素b和gd而言,b4c价格低,原料来源丰富,吸收中子后没有强的γ射线二次辐射,而且耐腐蚀、热稳定性好,从而易于废料处理。因此碳化硼是一种重要的中子吸收材料,在核反应堆用材料中越来越受到青睐。

3.碳化硼的硬度仅次于金刚石和立方氮化硼,除此之外还具备高弹性模量、耐磨损、耐腐蚀等优点,但碳化硼属于陶瓷材料,其力学性能与热学性能较差。碳化硼陶瓷的结构中共价键极强,共价键分数在90%以上,自扩散系数非常低,内部气孔的消除、晶界和体积扩散都需要非常高的温度,纯碳化硼陶瓷的烧结极其困难,一般很难达到致密。石墨是一种二维纳米材料,拥有很大的比表面和优异的力学性能,是一种理想的陶瓷增强体。

4.由于碳化硼陶瓷烧结较为困难,难以致密化。因此,可通过添加其他辅助材料,并在不同温度下进行烧结,来改善其相对密度。

技术实现要素:

5.本发明欲解决的技术问题是现有技术中的碳化硼陶瓷烧结过程中存在烧结困难,且最终得到的碳化硼陶瓷致密度低等技术问题。

6.为了解决上述技术问题,本发明公开了一种碳化硼

‑

石墨屏蔽体的制备方法,包括如下步骤:

7.(1)混料:称取原材料,原材料包括碳化硼粉和石墨粉,加入混料机中进行混匀,得复合粉末;

8.(2)造粒:对复合粉末采用喷雾干燥的造粒工艺得到复合粉末颗粒;

9.(3)制坯:对复合粉末颗粒采用压制成型工艺,制备素坯;

10.(4)烧结:将素坯送入脱胶炉中进行排水脱胶后,送入烧结炉中进行烧结,冷却后即得碳化硼

‑

石墨屏蔽体;

11.所述原材料中,碳化硼粉的质量百分比为x,石墨粉的质量百分比为y,其中94%≦x﹤100%,0﹤x≦6%;碳化硼粉的纯度≧98%,尺寸为d

50

=5.4

‑

7.0μm。

12.进一步地,造粒过程中,包括如下步骤:

13.(1)乳液配制:首先配制浓度为5

‑

10wt%的聚乙烯醇水溶液,然后加入复合粉末,搅拌混合均匀后得到乳液;该乳液中聚乙烯醇的质量占复合粉末质量的1

‑

5wt%,且乳液中的固含量为40

‑

70wt%;

14.(2)造粒:采用离心喷雾造粒机对乳液进行喷雾造粒,得到粒径为60

‑

100目的复合

粉末颗粒。

15.进一步地,排水脱胶过程中,脱胶炉中的真空度为10

‑

500pa、温度为120

‑

700℃、升温速率为1

‑

5℃/min、保温时间为2

‑

6h。

16.更进一步地,排水脱胶过程中,分别在120℃和400℃下各保温4h,然后在700℃下保温10h;保温结束后随炉冷却到200℃。

17.进一步地,烧结过程中,首先在室温

‑

1700℃阶段内进行真空烧结,真空度为10

‑

300pa;然后在1700

‑

2175℃阶段内通入氩气进行气氛烧结;随后在2175

‑

2275℃温度下进行无压烧结;最后随炉冷却,即得到碳化硼屏蔽体。

18.更进一步地,在2200℃、2225℃、或2250℃下进行无压烧结。

19.进一步地,所述混料机为v型混料机,v形混料机中球料比为2:1,混料时间为3

‑

5h。

20.进一步地,所述石墨粉的纯度≧99.5%,尺寸为d

50

≦3.5μm。

21.进一步地,所述压制成型工艺为干压法或冷等静压成型工艺。

22.更进一步地,所述压制成型工艺中成型压力为150

‑

250mpa。

23.本发明主要针对碳化硼陶瓷材料,通过加入适量的石墨通过机械混合,并在某一烧结温度下得到碳化硼陶瓷最优异的相对密度。提供一种直接向碳化硼粉末掺入石墨并通过真空无压烧结制备碳化硼

‑

石墨屏蔽体的方法。本方法具有工艺简单、产能高、成本低廉,可根据需求制备不同石墨含量的碳化硼屏蔽体等优点,实现低成本化、批量稳定制备碳化硼

‑

石墨屏蔽体的工业生产技术。

24.与现有产品相比,本发明的碳化硼

‑

石墨屏蔽体的制备方法具有如下优点:

25.(1)本发明的制备工艺简单、产能高、成本低廉,制造的素坯具备一定强度、可加工成不同形状、坯体烧结过后收缩量小、适合批量化生产等特点;相对于热等静压工艺,生产工序简单,制造成本低,可批量化生产。

26.(2)本发明验证了不同石墨添加量及烧结温度下对制备碳化硼陶瓷相对密度的影响。通过改变石墨添加量和烧结温度可以调整碳化硼陶瓷屏蔽体的相对密度;大大的降低了核电机组的使用成本和安全性能。

27.(3)本发明突破了传统无压烧结工艺必须采用1μm碳化硼作为原料的限制;本工艺采用不同粒度的碳化硼,制备了一系列致密度不同的碳化硼块体材料;根据相似相容原理,添加一定质量分数的石墨粉,利用石墨粉的去氧作用,去除碳化硼表面的氧化膜,提高烧结活性。

28.(4)本发明制备的碳化硼的致密度能够达到70%多,而且均具有良好的力学性能和热震性能,且耐蚀性能及高温过程不发生密度变化等。

附图说明

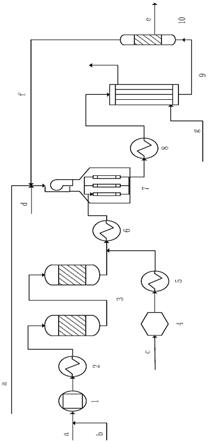

29.图1:不同石墨添加量以及不同的烧结温度对碳化硼

‑

石墨屏蔽体相对密度的影响曲线。

具体实施方式

30.下面通过具体实施例进行详细阐述,说明本发明的技术方案。

31.本发明下述实施例中用到的原材料为市售产品,设备为行业常规设备,包括电子

天平、电子台秤、常用混料机、化胶机、高速搅拌机、离心造粒机、冷等静压机或液压机、切割机、铣床及高温真空烧结炉。所举实例只用于解释本发明,但不仅仅局限于以下实施例。

32.一种碳化硼

‑

石墨屏蔽体的制备方法,包括如下步骤:

33.(1)混料:将原材料按照配比加入v型混料机中,球料比为2:1,混料时间为3.5h,得到混合均匀的复合粉末。其中原材料包括:质量百分比为x的碳化硼粉,质量百分比为y的石墨粉,其中94%≦x﹤100%,0﹤x≦6%;碳化硼粉的纯度≧98%,尺寸为d

50

=5.4

‑

7.0μm;石墨粉的纯度≧99.5%,尺寸为d

50

≦3.5μm。

34.(2)乳液配制:将一定质量的pva加入到去离子水中,在化胶机中进行水浴加热至90

‑

100℃并持续搅拌,配制成质量分数为5

‑

10wt%的pva水溶液;然后向pva水溶液中加入复合粉末,搅拌混合均匀后得到乳液;其中乳液中pva的质量占复合粉末质量的1

‑

5%,且乳液中的固含量为40

‑

70wt%。

35.(3)造粒:采用离心喷雾造粒机对乳液进行喷雾造粒,得到粒径为60

‑

100目的复合粉末颗粒,再对颗粒进行过60

‑

100目筛处理,得到粒度更加均匀的复合粉末颗粒。

36.(4)制坯:采用冷等静压成型工艺,将造粒后的复合粉末颗粒成型为素坯,压制压力为240mpa,所得到的的素坯尺寸为127

×

84.8

×

36.6(单位:mm,尺寸公差为

±

0.2mm)的长方体。

37.(5)排水脱胶:将素坯放入脱胶炉中进行排水脱胶,排水脱胶过程中,分别在120℃和400℃下各保温4h,然后在700℃下保温10h;保温结束后随炉冷却到200℃。排除素坯内的水和有机物质,从而保证充分排胶。

38.(6)烧结:将排胶后的素坯放入真空烧结炉中进行烧结,烧结过程中,首先在室温

‑

1700℃阶段内进行真空烧结,真空度为10

‑

300pa;然后在1700

‑

2175℃阶段内通入氩气进行气氛烧结;随后在2175

‑

2275℃温度下进行无压烧结;最后随炉冷却,即得到碳化硼屏蔽体。

39.实施例1

40.该实施例中原材料为98.5wt%的碳化硼微粉,石墨的添加量为1.5wt%,在v型球磨机中进行混合均匀,然后经过喷雾造粒工艺得到造粒料;对造粒料进行制坯;素坯在脱胶炉中进行脱胶,脱胶炉在120℃和400℃下分别保温4h,再在700℃保温10h,对素坯进行充分排胶,排胶结束后素坯分别在2200℃、2225℃或2250℃在真空烧结炉内进行烧结并保温1.5h,待冷却完毕后得到碳化硼

‑

石墨陶瓷块,即为碳化硼

‑

石墨屏蔽体。

41.实施例2

42.该实施例中原材料为97wt%的碳化硼微粉,石墨的添加量为3wt%,在v型球磨机中进行混合均匀,然后经过喷雾造粒工艺得到造粒料;对造粒料进行制坯;素坯在脱胶炉中进行脱胶,脱胶炉在120℃和400℃下分别保温4h,再在700℃保温10h,对素坯进行充分排胶,排胶结束后素坯分别在2200℃、2225℃或2250℃在真空烧结炉内进行烧结并保温1.5h,待冷却完毕后得到碳化硼

‑

石墨陶瓷块,即为碳化硼

‑

石墨屏蔽体。

43.实施例3

44.该实施例中原材料为95.5wt%的碳化硼微粉,石墨的添加量为4.5wt%,在v型球磨机中进行混合均匀,然后经过喷雾造粒工艺得到造粒料;对造粒料进行制坯;素坯在脱胶炉中进行脱胶,脱胶炉在120℃和400℃下分别保温4h,再在700℃保温10h,对素坯进行充分排胶,排胶结束后素坯分别在2200℃、2225℃或2250℃在真空烧结炉内进行烧结并保温

1.5h,待冷却完毕后得到碳化硼

‑

石墨陶瓷块,即为碳化硼

‑

石墨屏蔽体。

45.实施例4

46.该实施例中原材料为94wt%的碳化硼微粉,石墨的添加量为6wt%,在v型球磨机中进行混合均匀,然后经过喷雾造粒工艺得到造粒料;对造粒料进行制坯;素坯在脱胶炉中进行脱胶,脱胶炉在120℃和400℃下分别保温4h,再在700℃保温10h,对素坯进行充分排胶,排胶结束后素坯分别在2200℃、2225℃或2250℃在真空烧结炉内进行烧结并保温1.5h,待冷却完毕后得到碳化硼

‑

石墨陶瓷块,即为碳化硼

‑

石墨屏蔽体。

47.对比例1

48.该实施例中原材料为100wt%的碳化硼微粉,石墨的添加量为0,在v型球磨机中进行混合均匀,然后经过喷雾造粒工艺得到造粒料;对造粒料进行制坯;素坯在脱胶炉中进行脱胶,脱胶炉在120℃和400℃下分别保温4h,再在700℃保温10h,对素坯进行充分排胶,排胶结束后素坯分别在2200℃、2225℃或2250℃在真空烧结炉内进行烧结并保温1.5h,待冷却完毕后得到碳化硼陶瓷块,即为碳化硼屏蔽体。

49.采用archimede排水法测定各个实施例和对比例1中制备得到的材料的密度,并计算其相对密度,测试结果如表1、2、3所示。

50.表1不同石墨添加量的碳化硼

‑

石墨屏蔽体在2200℃烧结下的密度及相对密度

[0051][0052]

表2不同石墨添加量的碳化硼

‑

石墨屏蔽体在2225℃烧结下的密度及相对密度

[0053][0054]

表3不同石墨添加量的碳化硼

‑

石墨屏蔽体在2250℃烧结下的密度及相对密度

[0055][0056]

结合图1,分别对表1、2、3进行分析,在相同烧结温度下,石墨的添加量对碳化硼陶瓷的相对密度影响较大;在2200℃的烧结温度下,碳化硼陶瓷块的相对密度随着石墨的加入量增加,呈先增大后减小的趋势,当石墨添加量为3.0wt%时,达到最大,为69.45%;在2225℃的烧结温度下,随着石墨添加量的增多,其相对密度逐渐增大,当石墨加入量为6.0wt%时,碳化硼陶瓷体的相对密度为71.14%;在2250℃的烧结温度下,随着石墨添加量的增多,碳化硼陶瓷体的相对密度呈先增大后稍减小的趋势,当石墨添加量为4.5wt%时达到最大,为75.98%。在石墨添加量相同的情况下,随着烧结温度的增加,碳化硼陶瓷体的相

对密度逐渐增大,说明适当提高烧结温度可有效提高其相对密度。综上所述,添加一定量的石墨可以有效提高碳化硼屏蔽体的相对密度;并且在不同的烧结温度下达到最大相对密度的石墨添加量也是各不相同。

[0057]

以上所述仅为本发明的较佳实施例,并不用于限制本发明,凡在本发明的设计构思之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。