1.本发明涉及锂电池电芯组生产技术领域,具体为一种注氮补液拔胶塞线体。

背景技术:

2.在锂电池电芯组生产过程中,需要对锂电池电芯组进行注氮气、注氦气、补充电解液,在注氮气时,需要将锂电池电芯组上的钢钉拔除,同时保留胶塞,进行抽真空,抽真空后再注入氮气;在注氦气时,需要将胶塞拔除,再进行抽真空及注氦气,上述过程要避免电池中原有的电解液出现井喷。在注氦气之前,还需要朝向电池中补充电解液。上述生产过程,工序复杂,通过单独设备逐一生产的方式,效率低下,浪费人力,不利于实现电池的连续生产。

技术实现要素:

3.本发明所解决的技术问题在于提供一种注氮补液拔胶塞线体,以解决上述背景技术中提出问题。

4.为实现上述目的,本发明提供如下技术方案:

5.一种注氮补液拔胶塞线体,包括依次设置的抽真空注氮设备、自动补液设备以及拔胶塞注氦气设备;

6.所述自动补液设备包括第三机架、设置于所述第三机架上的多个补液装置、设置于多个所述补液装置输出端将多个所述补液装置的产品传输至所述拔胶塞注氦气设备的第二分流机构;

7.所述补液装置包括第三传输机构、设置于所述第三传输机构中部的第三顶升定位机构以及设置于所述第三顶升定位机构上方的补液机构。

8.进一步的是,所述补液机构包括通过第三连接柱与所述第三机架相连的第三补液安装板、设置于所述第三补液安装板下方的补液升降板、驱动所述补液升降板升降的补液升降气缸、设置于所述补液升降板下方的若干注液杯、设置于若干所述注液杯底部的注液嘴、与所述注液杯顶部相连且连通所述注液杯内部的注液杯封闭杆、套设于所述注液杯封闭杆上的缓冲弹簧、设置于所述注液杯一侧的进液口、设置于所述进液口处的防回吸挡板、设置于所述注液杯封闭杆底部的堵头、设置于所述补液升降板一侧与所述注液杯相连的隔膜阀、驱动所述隔膜阀升降的隔膜阀升降气缸以及驱动所述隔膜阀升降气缸左右移动的隔膜阀水平驱动模组。

9.进一步的是,所述抽真空注氮设备包括第二机架、沿传输方向并列设置于所述第二机架上的多个抽真空注氮装置、设置于所述第二机架一端分别将产品传输至多个所述抽真空注氮装置的第一分流机构以及与多个所述抽真空注氮装置相连的多个传输出料机构。

10.进一步的是,所述抽真空注氮装置包括第二传输机构、设置于所述第二传输机构中部的第二顶升定位机构、设置于所述第二顶升定位机构上方的抽真空注氮机构;所述第二传输机构包括第二传输机架、设置于所述第二传输机架上的若干第二传输辊以及驱动若

干所述第二传输辊转动的第二传输电机;所述第二顶升定位机构包括第二料盒顶升单元、设置于所述第二料盒顶升单元两侧的第二电芯定位单元以及设置于所述第二电芯定位单元外侧的液体接料单元。

11.进一步的是,所述第二料盒顶升单元包括设置于所述第二传输辊底部的第二顶升板、设置于所述第二顶升板上的多个第二顶升块、设置于所述第二顶升板底部的至少两个升降轮、与至少两个所述升降轮抵接的楔形块、驱动所述楔形块进退的第二升降气缸、设置于多个所述第二顶升块输出端的第二挡块以及驱动所述第二挡块升降的第二阻挡气缸,所述多个第二顶升块位于所述第二传输辊之间。

12.进一步的是,所述第三顶升定位机构的结构与所述第二顶升定位机构的结构相同;所述液体接料单元包括第二接料安装架、设置于所述第二接料安装架上的第二接料槽和驱动所述第二接料槽进退的第二接料气缸。

13.进一步的是,所述抽真空注氮机构包括通过第二连接柱与所述第二机架相连的第二抽真空安装板、设置于所述第二抽真空安装板下方的抽真空型腔、设置于所述第二抽真空安装板上驱动所述抽真空型腔升降的第二抽真空升降气缸、设置于所述抽真空型腔中的若干电解液缓存杯以及设置于所述电解液缓存杯底部的第一真空吸嘴,所述电解液缓存杯的底部与所述抽真空型腔密封连接,所述电解液缓存杯的顶部密封,上部侧面设置有开口。

14.进一步的是,所述第二电芯定位单元包括对称设置于所述第二传输机构两侧的两个第二立架、分别设置于两个所述第二立架内侧的料盒夹爪和电芯夹爪、驱动所述料盒夹爪进退的料盒定位气缸以及驱动所述电芯夹爪进退的电芯定位气缸,所述料盒夹爪位于所述电芯夹爪的下方,所述电芯夹爪内侧设置有若干定位槽。

15.进一步的是,所述拔胶塞注氦气设备包括第四机架、设置于所述第四机架上的第四传输机构、设置于所述第四传输机构中部的第四顶升定位机构、设置于所述第四顶升定位机构上方的拔胶塞机构、设置于所述拔胶塞机构一侧的胶塞接料机构、与所述第四传输机构相连的第五传输机构、设置于所述第五传输机构中部的第五顶升定位机构、设置于所述第五顶升定位机构上方的注氦气机构、设置于所述注氦气机构一侧的液体接料机构以及将所述拔胶塞机构的产品传输至所述注氦气机构的中间传输机构。

16.进一步的是,所述拔胶塞机构包括通过第四连接柱与所述第四机架相连的第四安装板、设置于所述第四安装板下方的拔胶塞升降板、设置于所述拔胶塞升降板底部沿所述拔胶塞升降板可进退的两个拔胶塞夹爪、分别驱动两个所述拔胶塞夹爪进退的拔胶塞进退气缸以及设置于所述第四安装板上驱动所述拔胶塞升降板升降的两个拔胶塞气缸;

17.所述注氦气机构包括通过第五连接柱与所述第四机架相连的第五安装板、设置于所述第五安装板下方的注氦气型腔、设置于所述第五安装板上驱动所述注氦气型腔升降的注氦气升降气缸、设置于所述注氦气型腔中的若干电解液缓存杯以及设置于所述电解液缓存杯底部的第二真空吸嘴,所述电解液缓存杯的底部与所述注氦气型腔密封连接,所述第二真空吸嘴为柔性材料制成。

18.本发明的注氮补液拔胶塞线体,所述抽真空注氮设备对锂电池电芯组进行抽真空,并注入氮气,然后自动补液机构对锂电池电芯组补充电解液,再由所述拔胶塞注氦气设备将锂电池电芯组上的胶塞拔除,并注入氦气,即实现了锂电池电芯组的抽真空、注氮气、注电解液、拔胶塞及注氦气。

附图说明

19.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

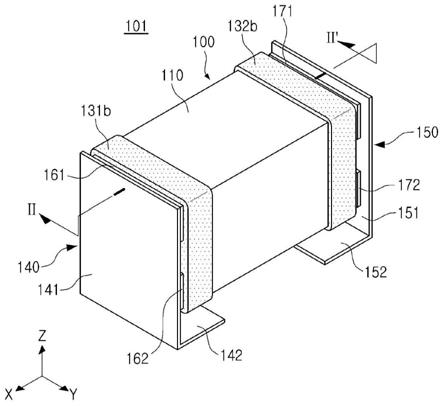

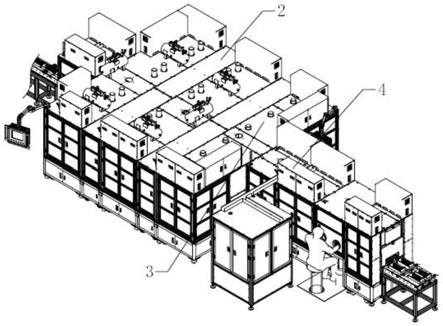

20.图1a为本发明的注氮补液拔胶塞线体的示意图;

21.图1b为本发明另一实施例的注氮补液拔胶塞线体的示意图;

22.图2为本发明的注氮补液拔胶塞线体的上料拔钢钉设备的示意图;

23.图3为本发明的注氮补液拔胶塞线体的上料拔钢钉设备的压胶塞拔钢钉机构移除状态的示意图;

24.图4为图3中a处的局部放大图;

25.图5为本发明的注氮补液拔胶塞线体的压胶塞拔钢钉机构的示意图;

26.图6为本发明的注氮补液拔胶塞线体的抽真空注氮设备的示意图;

27.图7为图6中b处的局部放大图;

28.图8为本发明的注氮补液拔胶塞线体的抽真空注氮机构的示意图;

29.图9为本发明的注氮补液拔胶塞线体的抽真空注氮机构部分结构示意图;

30.图10为本发明的注氮补液拔胶塞线体的自动补液设备的示意图;

31.图11为本发明的注氮补液拔胶塞线体的补液装置的示意图;

32.图12为本发明的注氮补液拔胶塞线体的补液装置另一方向的示意图;

33.图13为本发明的注氮补液拔胶塞线体的注液杯的剖视图;

34.图14为本发明的注氮补液拔胶塞线体的拔胶塞注氦气设备的示意图;

35.图15为本发明的注氮补液拔胶塞线体的装安全阀设备的示意图;

36.图16为本发明的注氮补液拔胶塞线体的安全阀压装下料设备的示意图;

37.图17为本发明的注氮补液拔胶塞线体的安全阀压装机构的示意图;

38.图中标记为:

39.上料拔钢钉设备1,第一机架10,第一传输机构11,第一传输机架110,第一传输辊111,

40.第一顶升定位机构12,第一料盒顶升单元121,第一顶升块1211,第一挡块1212,第一阻挡气缸1213,

41.第一电芯定位单元122,第一立架1220,料盒夹爪1221,电芯夹爪1222,料盒定位气缸1223,电芯定位气缸1224,定位槽1225,

42.第一钢钉接料单元123,第一接料安装架1230,第一接料槽1231,第一接料气缸1232,

43.压胶塞拔钢钉机构13,第一连接柱130,第一安装板131,胶塞压板132,压胶塞气缸133,第一升降板134,拔钢钉夹爪135,第一夹爪进退气缸136,拔钢钉气缸137,

44.抽真空注氮设备2,第二机架20,

45.抽真空注氮装置21,第二传输机构210,第二传输机架2101,第二传输辊2102,

46.第二顶升定位机构211,第二料盒顶升单元2111,第二顶升板21111,第二顶升块21112,升降轮21113,楔形块21114,第二升降气缸21115,

47.第二电芯定位单元2112,

48.抽真空注氮机构212,第二连接柱2120,第二抽真空安装板2121,抽真空型腔2122,第二抽真空升降气缸2123,电解液缓存杯2124,第一真空吸嘴2125,开口2126,

49.第一分流机构22,传输出料机构23,

50.自动补液设备3,第三机架30,补液装置31,第三传输机构311,第三顶升定位机构312,补液机构313,第三连接柱3131,第三补液安装板3132,补液升降板3133,补液升降气缸3134,注液杯3135,注液嘴31350,注液气缸31351,注液杯封闭杆3136,缓冲弹簧31361,堵头31362,进液口3137,防回吸挡板31371,隔膜阀3138,隔膜阀升降气缸31381,隔膜阀水平驱动模组31382,

51.第二分流机构32,

52.拔胶塞注氦气设备4,第四机架40,第四传输机构41,第四顶升定位机构42,拔胶塞机构43,第四连接柱430,第四安装板431,拔胶塞升降板432,拔胶塞夹爪433,拔胶塞气缸434,

53.第五传输机构45,第五顶升定位机构46,

54.注氦气机构47,第五连接柱470,第五安装板471,注氦气型腔472,注氦气升降气缸473,

55.装安全阀设备5,第六机架50,第六传输机构51,第六阻挡定位机构52,伸入套筒53,垃圾桶54,

56.安全阀压装下料设备6,第七机架60,第七传输机构61,第七顶升定位机构62,安全阀压装机构63,第七连接柱630,第七安装板631,第七升降板632,压装压头633,压装缓冲弹簧634,安全阀压装气缸635。

具体实施方式

57.以下结合具体实施例对上述方案做进一步说明。应理解,这些实施例是用于说明本发明而不限于限制本发明的范围。实施例中采用的实施条件可以根据具体厂家的条件做进一步调整,未注明的实施条件通常为常规实验中的条件。

58.请参阅图1a至17,本发明提供一种注氮补液拔胶塞线体,包括依次设置的抽真空注氮设备2、自动补液设备3以及拔胶塞注氦气设备4。所述抽真空注氮设备2对锂电池电芯组进行抽真空,并注入氮气,然后自动补液机构对锂电池电芯组补充电解液,再由所述拔胶塞注氦气设备4将锂电池电芯组上的胶塞拔除,并注入氦气,即实现了锂电池电芯组的抽真空、注氮气、注电解液、拔胶塞、注氦气。

59.作为本发明的另一优选实施例,所述抽真空注氮设备2的上游可以设置有上料拔钢钉设备1,所述拔胶塞注氦气设备4的下游可以设置有装安全阀设备5以及安全阀压装下料设备6。所述上料拔钢钉设备1将产品,包括载具和设置于载具中的锂电池电芯组上料,并将锂电池电芯组上的胶塞压持,并将钢钉拔除,所述抽真空注氮设备2对拔除钢钉后的锂电池电芯组进行抽真空,并注入氮气,然后自动补液机构对锂电池电芯组补充电解液,再由所述拔胶塞注氦气设备4将锂电池电芯组上的胶塞拔除,并注入氦气,然后人工在所述装安全阀设备5处安装安全阀,最后所述安全阀压装下料设备6将安全阀压装到锂电池电芯组上,完成锂电池电芯组的安全阀压装;该注氮补液拔胶塞线体,实现了锂电池电芯组的自动化拔钢钉、抽真空、注氮气、拔胶塞、注氦气及安全阀安装。

60.所述上料拔钢钉设备1包括第一机架10、设置于所述第一机架10上的第一传输机构11、设置于所述第一传输机构11中部的第一顶升定位机构12、设置于所述第一顶升定位机构12上方的压胶塞拔钢钉机构13;所述压胶塞拔钢钉机构13包括通过第一连接柱130与所述第一机架10相连的第一安装板131、设置于所述第一安装板131下方的胶塞压板132、设置于所述胶塞压板132上驱动所述胶塞压板132升降的压胶塞气缸133、设置于所述第一安装板131下方的第一升降板134、设置于所述第一升降板134底部沿所述第一升降板134可进退的两个拔钢钉夹爪135、分别驱动两个所述拔钢钉夹爪135进退的第一夹爪进退气缸136以及设置于所述压胶塞气缸133两侧驱动所述第一升降板134升降的两个拔钢钉气缸137;所述第一升降板134的中部设置有通槽,所述胶塞压板132位于所述通槽(未图示)中。所述第一顶升定位机构12将产品顶升,并将产品定位,然后所述压胶塞拔钢钉机构13将胶塞压持并将钢钉拔除;具体的,所述压胶塞气缸133驱动所述胶塞压板132下降将胶塞压持固定,所述通槽供钢钉穿过,然后两个所述第一夹爪进退气缸136分别驱动两个所述拔钢钉夹爪135相互收拢,将钢钉夹持,两个所述拔钢钉气缸137驱动所述第一升降板134升高,将钢钉拔除,两个所述拔钢钉气缸137同步动作,可以确保拔钢钉的拉拔力平衡稳定,便于将钢钉拔出。

61.所述第一传输机构11包括第一传输机架110、设置于所述第一传输机架110上的若干第一传输辊111和驱动若干所述第一传输辊111转动的第一传输电机(未图示);所述第一顶升定位机构12包括第一料盒顶升单元121、设置于所述第一料盒顶升单元121两侧的第一电芯定位单元122以及设置于所述第一电芯定位单元122外侧的第一钢钉接料单元123。所述第一电芯定位单元122将产品顶升,所述第一钢钉接料单元123用于收集拔下的钢钉,收集方便。

62.所述第一料盒顶升单元121包括设置于所述第一传输辊111之间的多个第一顶升块1211、驱动多个所述第一顶升块1211升降的第一顶升气缸(未标注)、设置于多个所述第一顶升块1211输出端的第一挡块1212、驱动所述第一挡块1212升降的第一阻挡气缸1213;所述第一电芯定位单元122包括对称设置于所述第一传输机构11两侧的两个第一立架1220、分别设置于两个所述第一立架1220内侧的料盒夹爪1221和电芯夹爪1222、驱动所述料盒夹爪1221进退的料盒定位气缸1223以及驱动所述电芯夹爪1222进退的电芯定位气缸1224,所述料盒夹爪1221位于所述电芯夹爪1222的下方,所述电芯夹爪1222内侧设置有若干定位槽1225。所述第一阻挡气缸1213驱动所述第一挡块1212升高,将产品阻挡定位后,所述第一顶升气缸驱动多个所述第一顶升块1211升高,所述料盒定位气缸1223驱动所述料盒夹爪1221前进,将料盒夹持定位,然后所述电芯定位气缸1224驱动所述电芯夹爪1222前进,将电芯夹持固定,确保载具及锂电池电芯组牢靠定位,定位后便于进行钢钉的拔除,且拔除过程中,产品不易发生位置偏移;若干所述定位槽1225分别与各个电芯配合,便于将各个电芯分别夹持固定。

63.所述第一钢钉接料单元123包括第一接料安装架1230、设置于所述第一接料安装架1230上的第一接料槽1231和驱动所述第一接料槽1231进退的第一接料气缸1232。当所述压胶塞拔钢钉机构13将钢钉拔除后,所述第一接料气缸1232驱动所述第一接料槽1231前进,至所述拔钢钉夹爪135下方,然后所述第一夹爪进退气缸136驱动所述拔钢钉夹爪135张开,将钢钉放下,钢钉自动落入所述第一接料槽1231中。

64.所述抽真空注氮设备2包括第二机架20、沿传输方向并列设置于所述第二机架20上的多个抽真空注氮装置21、设置于所述第二机架20一端分别将产品传输至多个所述抽真空注氮装置21的第一分流机构22以及与多个所述抽真空注氮装置21相连的多个传输出料机构23;所述第一分流机构22将拔钢钉后的产品逐一分流到所述抽真空注氮设备2上的各个抽真空注氮装置21中,多个所述传输出料机构23用于将抽真空注氮气后的产品传输出料,至所述自动补液设备3中进行补充电解液。

65.所述抽真空注氮装置21包括第二传输机构210、设置于所述第二传输机构210中部的第二顶升定位机构211、设置于所述第二顶升定位机构211上方的抽真空注氮机构212;所述第二传输机构210包括第二传输机架2101、设置于所述第二传输机架2101上的若干第二传输辊2102以及驱动若干所述第二传输辊2102转动的第二传输电机(未图示);所述第二顶升定位机构211包括第二料盒顶升单元2111、设置于所述第二料盒顶升单元2111两侧的第二电芯定位单元2112以及设置于所述第二电芯定位单元2112外侧的液体接料单元。所述第二顶升定位机构211将拔钢钉后的产品顶升定位,所述抽真空注氮机构212将拔钢钉后的产品抽真空,并注入氮气;具体的,所述第二电芯定位单元2112的结构和所述第一电芯定位单元122的结构类似,在此不做详细说明。所述液体接料单元的结构与所述第一钢钉接料单元123的结构类似,在抽真空注氮气后,所述液体接料单元伸出至所述抽真空注氮机构212下方,用于收集抽真空过程中可能被抽出的电解液,避免电解液低落到产品或者注氮补液拔胶塞线体上。

66.所述第二料盒顶升单元2111包括设置于所述第二传输辊2102底部的第二顶升板21111、设置于所述第二顶升板21111上的多个第二顶升块21112、设置于所述第二顶升板21111底部的至少两个升降轮21113、与至少两个所述升降轮21113抵接的楔形块21114、驱动所述楔形块21114进退的第二升降气缸21115、设置于多个所述第二顶升块21112输出端的第二挡块以及驱动所述第二挡块升降的第二阻挡气缸,多个所述第二顶升块21112位于所述第二传输辊2102之间;所述第二阻挡气缸驱动所述第二挡块升高,将产品阻挡定位,所述第二升降气缸21115驱动所述楔形块21114前进,所述楔形块21114驱动升降轮21113升高,带动所述第二顶升板21111和所述多个第二顶升块21112升高,将产品顶升,这样的结构,驱动靠稳定可,且在抽真空及注氮过程中,产品在高度方向不会发生位置变化。

67.所述抽真空注氮机构212包括通过第二连接柱2120与所述第二机架20相连的第二抽真空安装板2121、设置于所述第二抽真空安装板2121下方的抽真空型腔2122、设置于所述第二抽真空安装板2121上驱动所述抽真空型腔2122升降的第二抽真空升降气缸2123、设置于所述抽真空型腔2122中的若干电解液缓存杯2124以及设置于所述电解液缓存杯2124底部的第一真空吸嘴2125,所述电解液缓存杯2124的底部与所述抽真空型腔2122密封连接,所述电解液缓存杯2124的顶部密封,上部侧面设置有开口2126;所述第二抽真空升降气缸2123驱动所述抽真空型腔2122下降,使若干所述第一真空吸嘴2125分别插入对应的拔除钢钉后的钢钉孔中,所述第一真空吸嘴2125对电芯进行抽真空,抽真空后,再通过所述第一真空吸嘴2125向电芯中注入氮气,所述开口2126可以避免在抽真空过程中,电芯中的电解液发生井喷,改从侧面所述开口2126喷出;在抽真空过程中,所述抽真空型腔2122为负压真空结构,确保对各个电芯的抽真空均匀可靠。

68.所述液体接料单元的结构与所述第一钢钉接料单元的结构类似,包括第二接料安

装架、设置于所述第二接料安装架上的第二接料槽和驱动所述第二接料槽进退的第二接料气缸。在注氮开始前或者注氮完成后,所述液体接料单元的第二接料槽位于所述第一真空吸嘴2125的下方,用于将收集掉落的电解液,防止电解液低落。

69.所述自动补液设备3包括第三机架30、设置于所述第三机架30上与多个所述传输出料机构23相连的多个补液装置31、设置于多个所述补液装置31输出端将多个所述补液装置31的产品传输至所述拔胶塞注氦气设备4的第二分流机构32。所述第二分流机构32用于将多个补液装置31补液后的多个产品分别传输至所述拔胶塞注氦气设备4,以进行拔胶塞及注氦气。

70.所述第三顶升定位机312构的结构与所述第一顶升定位机构12或者第二顶升定位机构211的结构相同。可以是直接通过顶升气缸进行顶升,也可以是通过气缸驱动楔形块进行顶升。

71.所述补液装置31包括第三传输机构311、设置于所述第三传输机构311中部的第三顶升定位机构312以及设置于所述第三顶升定位机构312上方的补液机构313;所述补液机构313包括通过第三连接柱3131与所述第三机架30相连的第三补液安装板3132、设置于所述第三补液安装板3132下方的补液升降板3133、驱动所述补液升降板3133升降的补液升降气缸3134、设置于所述补液升降板3133下方的若干注液杯3135、设置于所述补液升降板3133上驱动若干所述注液杯3135升降的注液气缸31351、设置于若干所述注液杯3135底部的注液嘴31350、与所述注液杯3135顶部相连且连通所述注液杯3135内部的注液杯封闭杆3136、套设于所述注液杯封闭杆3136上的缓冲弹簧31361、设置于所述注液杯3135一侧的进液口3137、设置于所述进液口3137处的防回吸挡板31371、设置于所述注液杯封闭杆3136底部的堵头31362、设置于所述补液升降板3133一侧与所述注液杯3135相连的隔膜阀3138、驱动所述隔膜阀3138升降的隔膜阀升降气缸31381以及驱动所述隔膜阀升降气缸31381左右移动的隔膜阀水平驱动模组31382。所述补液升降气缸3134驱动所述补液升降板3133下降,使若注液杯3135及注液嘴31350下降,若干所述注液嘴31350插入钢钉孔中,先对电芯再次进行抽真空,抽真空后,所述隔膜阀3138控制所述补液装置31打开,对电芯注入电解液,同时可以避免电解液滴液;在抽真空过程种,所述防回吸挡板31371可以避免电解液从所述进液口3137回流。

72.所述拔胶塞注氦气设备4包括第四机架40、设置于所述第四机架40上的第四传输机构41、设置于所述第四传输机构41中部的第四顶升定位机构42、设置于所述第四顶升定位机构42上方的拔胶塞机构43、设置于所述拔胶塞机构43一侧的胶塞接料机构(未图示)、与所述第四传输机构41相连的第五传输机构45、设置于所述第五传输机构45中部的第五顶升定位机构46、设置于所述第五顶升定位机构46上方的注氦气机构47、设置于所述注氦气机构47一侧的液体接料机构以及将所述拔胶塞机构43的产品传输至所述注氦气机构47的中间传输机构49。所述胶塞接料机构的结构与所述第一钢钉接料单元123的结构类似,在此不做详细说明。所述第四顶升定位机构42对产品定位后,所述拔胶塞机构43将产品上的胶塞拔除,然后所述中间传输机构49将拔胶塞后的产品传输至所述第五顶升定位机构46,所述第五顶升定位机构46对产品顶升定位后,由所述注氦气机构47对产品抽真空及注氦气。

73.所述拔胶塞机构43包括通过第四连接柱430与所述第四机架40相连的第四安装板431、设置于所述第四安装板431下方的拔胶塞升降板432、设置于所述拔胶塞升降板432底

部沿所述拔胶塞升降板432可进退的两个拔胶塞夹爪433、分别驱动两个所述拔胶塞夹爪433进退的拔胶塞进退气缸以及设置于所述第四安装板431上驱动所述拔胶塞升降板432升降的两个拔胶塞气缸434,所述第四顶升定位机构42的结构与所述第一顶升定位机构12的结构相同;所述拔胶塞进退气缸驱动两个所述拔胶塞夹爪433相互收拢,将胶塞夹持后,两个所述拔胶塞气缸434驱动所述拔胶塞升降板432升高,将胶塞拔出。

74.所述注氦气机构47包括通过第五连接柱470与所述第四机架40相连的第五安装板471、设置于所述第五安装板471下方的注氦气型腔472、设置于所述第五安装板471上驱动所述注氦气型腔472升降的注氦气升降气缸473、设置于所述注氦气型腔472中的若干电解液缓存杯以及设置于所述电解液缓存杯底部的第二真空吸嘴,所述电解液缓存杯的底部与所述注氦气型腔472密封连接,所述第二真空吸嘴为柔性材料制成。所述注氦气机构47的结构与所述抽真空注氮机构212的结构类似,仅所述第二真空吸嘴不同,用于所述注氦气机构47的第二真空吸嘴为柔性材料制成,这样可以确保在抽真空注氦气时的密封性。

75.所述装安全阀设备5包括第六机架50、设置于所述第六机架50上的第六传输机构51、设置于所述第六传输机构51中部的第六阻挡定位机构52、设置于所述第六机架50上的至少两个伸入套筒53以及设置于所述第六传输机构51下方的垃圾桶54;所述第六传输机构51将产品向前传输,所述第六阻挡定位机构52将产品阻挡定位,操作人员双手从两个深入套筒53伸入所述装安全阀设备5,将安全阀放置到拔胶塞后的胶塞孔中。

76.所述安全阀压装下料设备6包括第七机架60、设置于所述第七机架60上的第七传输机构61、设置于所述第七传输机构61中部的第七顶升定位机构62、设置于所述第七顶升定位机构62上方的安全阀压装机构63;所述第七顶升定位机构62的结构与所述第二顶升定位机构211的结构相同;所述安全阀压装机构63包括通过第七连接柱630与所述第七机架60相连的第七安装板631、设置于所述第七安装板631下方的第七升降板632、设置于所述第七升降板632上的若干压装压头633、套设于所述压装压头633上的压装缓冲弹簧634、设置于所述第七安装板631顶部驱动所述第七升降板632升降的安全阀压装气缸635。所述第七顶升定位机构62的结构与所述第二顶升定位机构211的结构相同,可以确保安全阀压装时的稳定性和可靠性;所述安全阀压装气缸635驱动所述第七升降板632下降,带动若干所述压装压头633下降,将安全阀压装至产品上,所述压装缓冲弹簧634在压装过程中起到缓冲作用,避免因为压力过大造成电芯损坏。

77.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

78.上述实例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人是能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所做的等效变换或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。