1.本发明属于无机材料技术领域,具体地,涉及一种利用固废生产高性能混凝土的方法。

背景技术:

2.水泥基材料作为目前用量最大的一种建筑材料,其最大的缺点就是在材料制备过程以及使用期间,在周围环境的影响下极易在材料内部产生微裂纹而出现局部损伤。混凝土的裂缝是不可避免的,其微观裂缝是本身物理力学性质决定的。但是若不能及时修复,不仅会影响材料的正常使用,而且可能由此诱发宏观裂缝并出现脆性断裂,目前往往采用加入纤维的方式来增加混凝土的韧性,但是纤维的选择以及如何让纤维材料与其他无机材料更好的共混是现在急需解决的技术问题。

3.而且建筑固废物日益增多,由于混凝土建筑固废物结构不完整且空隙较多较大,在将其回收制备混凝土时,所得混凝土的性能普遍较差,如强度低、抗渗性差及保温性能差等。因此,许多建筑企业没有动力采用混凝土建筑固废物来进行混凝土的制备,使得混凝土建筑固废物的回收利用问题没有得到实质性的解决。

技术实现要素:

4.为了解决上述技术问题,本发明的目的在于提供一种利用固废生产高性能混凝土的方法。

5.本发明的目的可以通过以下技术方案实现:

6.一种利用固废生产高性能混凝土的方法,包括如下步骤:

7.第一步、称取如下重量份原料:120-150份水泥,250-350份建筑固废物,35-50份纳米二氧化硅,25-50份复合纤维,10-15份铝胶,15-35份自修复剂,5-8.5份减水剂,50-75份水;

8.第二步、将水泥、建筑固废物、纳米二氧化硅、复合纤维、自修复剂和加有减水剂的水加入搅拌桶中,搅拌均匀后加入铝胶,继续搅拌10min,制得高性能混凝土。

9.所述复合纤维包括如下步骤制成:

10.步骤s1、将玄武岩纤维加入质量分数80%丙酮溶液中,超声清洗4h,除去玄武岩纤维表面浆料,之后用去离子水洗涤三次,干燥,制得清洗后的玄武岩纤维,备用;

11.步骤s2、将多巴胺加入去离子水中,匀速搅拌10min后加入硅炭黑,继续搅拌30min,制得悬浮液,控制多巴胺和去离子水的用量比为1.5-2g∶200ml,多巴胺的重量与硅炭黑的重量比为1∶1;

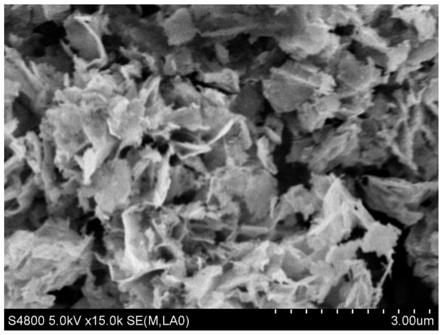

12.步骤s3、向悬浮液中滴加三羟甲基氨基甲烷的盐酸溶液调节ph,直至ph=8-9,之后继续搅拌30min,加入清洗后的玄武岩纤维,继续搅拌4h,之后取出,用去离子水洗涤至洗涤液呈中性,烘干,制得复合纤维,控制清洗后的玄武岩纤维和悬浮液的重量比为1-1.5∶10;

13.步骤s1中先通过丙酮溶液对玄武岩纤维进行洗涤,除去其表面的浆料,之后步骤s2中将多巴胺加入水中,多巴胺自身含有氨基和邻位酚羟基,能够促进多巴胺的氧化自聚合,之后加入硅炭黑,硅炭黑表面含有丰富的活性基团,硅炭黑接枝在聚合后的多巴胺上,之后加入玄武岩纤维,多巴胺作为传递介质,具有通用的粘合性,能够附着在有机/无机材料上,所以相当于介质,将硅炭黑接枝在玄武岩纤维上,进而使得玄武岩纤维具有更大的比表面积和粗糙度,提高其与混凝土中其他无机填料的共混性能,使其能够均匀分散。

14.进一步地:所述铝胶包括如下步骤制成:将铝酸三钙加入水中匀速搅拌5min,之后加入双氧水,超声震荡并搅拌15min,制得铝胶,控制铝酸三钙、双氧水和水的重量比为10-15∶0.1-0.2∶30-40。

15.进一步地:所述三羟甲基氨基甲烷的盐酸溶液为三羟甲基氨基甲烷和质量分数10%稀盐酸按照50∶26.2的体积比混合而成。

16.进一步地:所述自修复剂包括如下步骤制成:

17.步骤s11、将质量分数6%氢氧化钠溶液缓慢滴加至氯化铝溶液中,滴加过程中以650r/min的转速高速搅拌,完全加入后继续搅拌2h,制得混合液,之后在65℃下陈化24h,制得柱撑液,备用;之后将钠基膨润土加入去离子水中,分散均匀后加入柱撑液,升温至60℃,磁力搅拌5h,之后继续陈化12h,陈化结束后倒出上清液,对沉淀物进行离心、洗涤,直至无氯离子,烘干,研磨,制得载体,控制氢氧化钠和氯化铝的摩尔比为2.4∶1,钠基膨润土和柱撑液的用量比为15g∶250ml;

18.步骤s11中将氢氧化钠溶液缓慢滴加至氯化铝溶液中,制备出柱撑液,其为羟基铝柱撑剂的水溶液,之后将钠基膨润土在水中分散后,水热法将其与柱撑液共混,通过阳离子交换,羟基铝柱撑剂的羟基铝低聚阳离子能够插入到膨润土的层间,使得膨润土的层间距增大,制得载体,进而使其具有优异的吸附性能;

19.步骤s12、将载体加入微生物菌液中,在真空度-0.05mpa下浸渍15min,之后在40℃下烘干,之后向烘干后的载体表面喷洒浓度1.5g/l的酵母浸膏溶液,喷洒结束后再次烘干,制得核料,控制载体和微生物菌液的用量比为10-15g∶100ml,酵母浸膏溶液的喷洒量为150ml/kg,每千克载体表面喷洒150ml酵母浸膏溶液;

20.步骤s12中通过真空浸渍法将微生物菌液吸附在载体较大的层间距之间,实现微生物和无机材料的结合;

21.步骤s13、将偏高岭土、硅酸钠和去离子水共混形成浆料,之后均匀喷洒在核料表面,每500g核料表面喷涂20ml浆料,喷涂三次,制得包裹料,即为自修复剂,控制偏高岭土、硅酸钠和去离子水的重量比为1-1.2∶2∶1。

22.为了防止核料在制备混凝土中搅拌时出现破裂,导致微生物损失,所以在步骤s13中制备出浆料,对核料进行包裹,既能够防止核料破坏,也能够防止核料在制备混凝土中大量吸水导致菌体流失,本发明中通过制备出自修复剂,其为一种吸附有微生物菌种的无机填料,通过吸附具有矿化沉积功能的耐碱微生物作为混凝土组分,在干燥缺氧环境下微生物处于休眠状态,但是在混凝土基体出现裂缝导致接触水分和氧气时使得微生物被激活,通过新陈代谢诱导产生碳酸钙沉淀,进而能够填充裂缝,对混凝土进行修复。

23.进一步地:步骤s12中微生物菌液为浓度为3.5x109个/cm3的巴氏芽孢杆菌液和培养液按照1∶10的体积比混合而成。

24.进一步地:所述培养液为蛋白胨、牛肉膏、尿素和硝酸钙按照5∶3∶10∶1-2的重量比混合而成。

25.本发明的有益效果:

26.本发明制备出一种高性能混凝土,以建筑固废物作为原料,能够实现资源的再利用,而且本发明中加入了一种复合纤维,通过将多巴胺作为传递介质,具有通用的粘合性,能够附着在有机/无机材料上,所以相当于介质,将硅炭黑接枝在玄武岩纤维上,进而使得玄武岩纤维具有更大的比表面积和粗糙度,提高其与混凝土中其他无机填料的共混性能,使其能够均匀分散,赋予制备出的混凝土优异的韧性;

27.此外,本发明中加入了一种自修复剂,其为一种吸附有微生物菌种的无机填料,通过吸附具有矿化沉积功能的耐碱微生物作为混凝土组分,在干燥缺氧环境下微生物处于休眠状态,但是在混凝土基体出现裂缝导致接触水分和氧气时使得微生物被激活,通过新陈代谢诱导产生碳酸钙沉淀,进而能够填充裂缝,对混凝土进行修复,进一步防止由于加入的建筑固废物导致混凝土的孔隙较大,影响其使用性能,使得制备出的混凝土具有更好的使用性能。

具体实施方式

28.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

29.实施例1

30.所述复合纤维包括如下步骤制成:

31.步骤s1、将玄武岩纤维加入质量分数80%丙酮溶液中,超声清洗4h,除去玄武岩纤维表面浆料,之后用去离子水洗涤三次,干燥,制得清洗后的玄武岩纤维,备用;

32.步骤s2、将多巴胺加入去离子水中,匀速搅拌10min后加入硅炭黑,继续搅拌30min,制得悬浮液,控制多巴胺和去离子水的用量比为1.5g∶200ml,多巴胺的重量与硅炭黑的重量比为1∶1;

33.步骤s3、向悬浮液中滴加三羟甲基氨基甲烷的盐酸溶液调节ph,直至ph=8,之后继续搅拌30min,加入清洗后的玄武岩纤维,继续搅拌4h,之后取出,用去离子水洗涤至洗涤液呈中性,烘干,制得复合纤维,控制清洗后的玄武岩纤维和悬浮液的重量比为1∶10;

34.三羟甲基氨基甲烷的盐酸溶液为三羟甲基氨基甲烷和质量分数10%稀盐酸按照50∶26.2的体积比混合而成。

35.实施例2

36.所述复合纤维包括如下步骤制成:

37.步骤s1、将玄武岩纤维加入质量分数80%丙酮溶液中,超声清洗4h,除去玄武岩纤维表面浆料,之后用去离子水洗涤三次,干燥,制得清洗后的玄武岩纤维,备用;

38.步骤s2、将多巴胺加入去离子水中,匀速搅拌10min后加入硅炭黑,继续搅拌30min,制得悬浮液,控制多巴胺和去离子水的用量比为1.8g∶200ml,多巴胺的重量与硅炭黑的重量比为1∶1;

39.步骤s3、向悬浮液中滴加三羟甲基氨基甲烷的盐酸溶液调节ph,直至ph=8,之后继续搅拌30min,加入清洗后的玄武岩纤维,继续搅拌4h,之后取出,用去离子水洗涤至洗涤液呈中性,烘干,制得复合纤维,控制清洗后的玄武岩纤维和悬浮液的重量比为1.2∶10;

40.三羟甲基氨基甲烷的盐酸溶液为三羟甲基氨基甲烷和质量分数10%稀盐酸按照50∶26.2的体积比混合而成。

41.实施例3

42.所述复合纤维包括如下步骤制成:

43.步骤s1、将玄武岩纤维加入质量分数80%丙酮溶液中,超声清洗4h,除去玄武岩纤维表面浆料,之后用去离子水洗涤三次,干燥,制得清洗后的玄武岩纤维,备用;

44.步骤s2、将多巴胺加入去离子水中,匀速搅拌10min后加入硅炭黑,继续搅拌30min,制得悬浮液,控制多巴胺和去离子水的用量比为2g∶200ml,多巴胺的重量与硅炭黑的重量比为1∶1;

45.步骤s3、向悬浮液中滴加三羟甲基氨基甲烷的盐酸溶液调节ph,直至ph=9,之后继续搅拌30min,加入清洗后的玄武岩纤维,继续搅拌4h,之后取出,用去离子水洗涤至洗涤液呈中性,烘干,制得复合纤维,控制清洗后的玄武岩纤维和悬浮液的重量比为1.5∶10;

46.三羟甲基氨基甲烷的盐酸溶液为三羟甲基氨基甲烷和质量分数10%稀盐酸按照50∶26.2的体积比混合而成。

47.实施例4

48.所述自修复剂包括如下步骤制成:

49.步骤s11、将质量分数6%氢氧化钠溶液缓慢滴加至氯化铝溶液中,滴加过程中以650r/min的转速高速搅拌,完全加入后继续搅拌2h,制得混合液,之后在65℃下陈化24h,制得柱撑液,备用;之后将钠基膨润土加入去离子水中,分散均匀后加入柱撑液,升温至60℃,磁力搅拌5h,之后继续陈化12h,陈化结束后倒出上清液,对沉淀物进行离心、洗涤,直至无氯离子,烘干,研磨,制得载体,控制氢氧化钠和氯化铝的摩尔比为2.4∶1,钠基膨润土和柱撑液的用量比为15g∶250ml;

50.步骤s12、将载体加入微生物菌液中,在真空度-0.05mpa下浸渍15min,之后在40℃下烘干,之后向烘干后的载体表面喷洒浓度1.5g/l的酵母浸膏溶液,喷洒结束后再次烘干,制得核料,控制载体和微生物菌液的用量比为10g∶100ml,酵母浸膏溶液的喷洒量为150ml/kg,每千克载体表面喷洒150ml酵母浸膏溶液;

51.步骤s13、将偏高岭土、硅酸钠和去离子水共混形成浆料,之后均匀喷洒在核料表面,每500g核料表面喷涂20ml浆料,喷涂三次,制得包裹料,即为自修复剂,控制偏高岭土、硅酸钠和去离子水的重量比为1∶2∶1。

52.步骤s12中微生物菌液为浓度为3.5x109个/cm3的巴氏芽孢杆菌液和培养液按照1∶10的体积比混合而成,所述培养液为蛋白胨、牛肉膏、尿素和硝酸钙按照5∶3∶10∶1的重量比混合而成。

53.实施例5

54.所述自修复剂包括如下步骤制成:

55.步骤s11、将质量分数6%氢氧化钠溶液缓慢滴加至氯化铝溶液中,滴加过程中以650r/min的转速高速搅拌,完全加入后继续搅拌2h,制得混合液,之后在65℃下陈化24h,制

得柱撑液,备用;之后将钠基膨润土加入去离子水中,分散均匀后加入柱撑液,升温至60℃,磁力搅拌5h,之后继续陈化12h,陈化结束后倒出上清液,对沉淀物进行离心、洗涤,直至无氯离子,烘干,研磨,制得载体,控制氢氧化钠和氯化铝的摩尔比为2.4∶1,钠基膨润土和柱撑液的用量比为15g∶250ml;

56.步骤s12、将载体加入微生物菌液中,在真空度-0.05mpa下浸渍15min,之后在40℃下烘干,之后向烘干后的载体表面喷洒浓度1.5g/l的酵母浸膏溶液,喷洒结束后再次烘干,制得核料,控制载体和微生物菌液的用量比为15g∶100ml,酵母浸膏溶液的喷洒量为150ml/kg,每千克载体表面喷洒150ml酵母浸膏溶液;

57.步骤s13、将偏高岭土、硅酸钠和去离子水共混形成浆料,之后均匀喷洒在核料表面,每500g核料表面喷涂20ml浆料,喷涂三次,制得包裹料,即为自修复剂,控制偏高岭土、硅酸钠和去离子水的重量比为1.2∶2∶1。

58.步骤s12中微生物菌液为浓度为3.5x109个/cm3的巴氏芽孢杆菌液和培养液按照1∶10的体积比混合而成,所述培养液为蛋白胨、牛肉膏、尿素和硝酸钙按照5∶3∶10∶2的重量比混合而成。

59.实施例6

60.一种利用固废生产高性能混凝土的方法,包括如下步骤:

61.第一步、称取如下重量份原料:120份水泥,250份建筑固废物(粉煤灰、钢渣和矿粉按照1∶1∶1的重量比混合而成),35份纳米二氧化硅,25份实施例1制备出的复合纤维,10份铝胶,15份实施例4制备出的自修复剂,5份聚羧酸减水剂,50份水;

62.第二步、将水泥、建筑固废物、纳米二氧化硅、复合纤维、自修复剂和加有聚羧酸减水剂的水加入搅拌桶中,搅拌均匀后加入铝胶,继续搅拌10min,制得高性能混凝土。

63.所述铝胶包括如下步骤制成:将铝酸三钙加入水中匀速搅拌5min,之后加入双氧水,超声震荡并搅拌15min,制得铝胶,控制铝酸三钙、双氧水和水的重量比为10∶0.1∶30。

64.实施例7

65.一种利用固废生产高性能混凝土的方法,包括如下步骤:

66.第一步、称取如下重量份原料:130份水泥,300份建筑固废物(粉煤灰、钢渣和矿粉按照1∶1∶1的重量比混合而成),40份纳米二氧化硅,35份实施例1制备出的复合纤维,12份铝胶,25份实施例4制备出的自修复剂,6.5份聚羧酸减水剂,65份水;

67.第二步、将水泥、建筑固废物、纳米二氧化硅、复合纤维、自修复剂和加有聚羧酸减水剂的水加入搅拌桶中,搅拌均匀后加入铝胶,继续搅拌10min,制得高性能混凝土。

68.所述铝胶包括如下步骤制成:将铝酸三钙加入水中匀速搅拌5min,之后加入双氧水,超声震荡并搅拌15min,制得铝胶,控制铝酸三钙、双氧水和水的重量比为12∶0.1∶35。

69.实施例8

70.一种利用固废生产高性能混凝土的方法,包括如下步骤:

71.第一步、称取如下重量份原料:150份水泥,350份建筑固废物(粉煤灰、钢渣和矿粉按照1∶1∶1的重量比混合而成),50份纳米二氧化硅,50份实施例1制备出的复合纤维,15份铝胶,35份实施例4制备出的自修复剂,8.5份聚羧酸减水剂,75份水;

72.第二步、将水泥、建筑固废物、纳米二氧化硅、复合纤维、自修复剂和加有聚羧酸减水剂的水加入搅拌桶中,搅拌均匀后加入铝胶,继续搅拌10min,制得高性能混凝土。

73.所述铝胶包括如下步骤制成:将铝酸三钙加入水中匀速搅拌5min,之后加入双氧水,超声震荡并搅拌15min,制得铝胶,控制铝酸三钙、双氧水和水的重量比为15∶0.2∶40。

74.对比例1

75.本对比例与实施例6相比,未加入复合纤维。

76.对比例2

77.本对比例与实施例6相比,未加入自修复剂。

78.对比例3

79.本对比例为市售某公司生产的高性能混凝土。

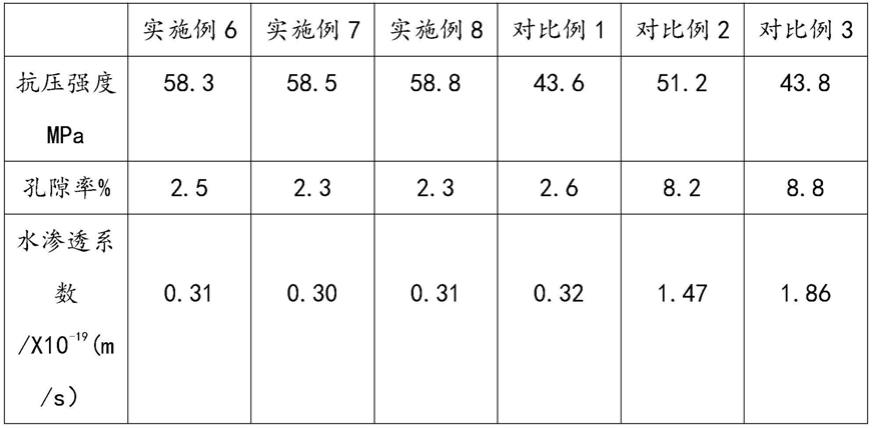

80.对实施例6-8和对比例1-3制备出的混凝土养护28天,按照《混凝土强度检测标准》(gb/t 50107-2010)对其性能进行检测,分别测试抗压强度、孔隙率和90天水渗透系数,结果如下表所示:

[0081][0082]

从上表中能够看出本发明实施例6-8具有更高的抗压强度和更低的孔隙率。

[0083]

在说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0084]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。