1.本实用新型涉及货物生产运输装置,特别是涉及一种双层双向翻板式托盘笼架。

背景技术:

2.在近年来消费细分化浪潮的推动下,卷烟消费也呈现多元化个性化态势,标准烟的销量依然在卷烟消费中占据重大比重。在生产运输过程中,目前标准烟裹膜烟包满包为25条长方体外形(5条/层*5层)。因订单无5条倍数原则,故标准烟烟包可能为非长方体外形,致使在分拣后码垛只能垂直堆叠;因标准烟软硬盒长度不一,底部烟包极易因自重承压造成破损问题,同时在库内周转输送时也存在因颠簸造成的卷烟散跺、倒跺的风险。

技术实现要素:

3.鉴于以上所述现有技术的缺点,本实用新型要解决的技术问题在于提供一种双层双向翻板式托盘笼架,从而能够解决标准烟烟包软硬盒长度不一造成的自重承压造成破损、以及运输时的散跺和倒跺等问题。

4.为实现上述目的,本实用新型提供一种双层双向翻板式托盘笼架,包括笼架、都固定在笼架上的第一定位块和第二定位块、置物板、以及固定在笼架底端的托盘,所述置物板位于托盘的上方侧;所述置物板与第一定位块转动连接,所述置物板能绕第一轴线相对于第一定位块翻转;所述置物板与第二定位块转动连接,所述置物板能绕第二轴线相对于第二定位块翻转;所述第一轴线和第二轴线相平行;

5.当所述置物板绕第一轴线翻转时,所述置物板与第二定位块分离;

6.当所述置物板绕第二轴线翻转时,所述置物板与第一定位块分离。

7.进一步的,所述第一定位块和第二定位块上都开设有限位槽,所述置物板一侧的两端设置有第一连接部件、另一侧的两端设有第二连接部件;

8.当所述置物板绕第一轴线翻转时,所述第一连接部件可转动地卡设在第一定位块的限位槽中,所述第二连接部件从第二定位块的限位槽中脱离出;

9.当所述置物板绕第二轴线翻转时,所述第二连接部件可转动地卡设在第二定位块的限位槽中,所述第一连接部件从第一定位块的限位槽中脱离出。

10.进一步的,所述第一定位块和第二定位块都呈开口朝上的凹字形,使所述限位槽的上端具有开口。

11.进一步的,所述笼架包括设置在笼架底部的底部横杆、设置在笼架顶部的顶部横杆、以及竖向设置的竖杆,所述竖杆的上下两端分别与底部横杆、以及顶部横杆固定连接。

12.进一步的,所述置物板的边缘侧设置有插销,所述顶部横杆上设置有卡套,所述置物板翻转后、插销与卡套插接。

13.进一步的,所述顶部横杆上设置有数字表盘,所述数字表盘上滑动设置有显示窗口。

14.进一步的,还包括防护部件,所述防护部件设置在置物板的外周侧,所述防护部件

固定在相邻两根竖杆之间、或套在笼架的外周。

15.进一步的,所述防护部件为绑带,每个防护部件都包括至少两条绑带,相邻两条绑带之间通过绑带插口插接。

16.如上所述,本实用新型涉及的双层双向翻板式托盘笼架,具有以下有益效果:

17.本实用新型设置有置物板以及托盘,将整个笼架分为2个独立的空间,采用分层式设计理念,将烟包顺序平卧码放在2个独立空间内,最大程度利用了装载空间、便于按顺序存取,同时避免因自重层压破损;所述置物板的两端上下翻转,实现了双向翻,方便对下层空间的物品进行拆卸,操作简单、提高工作效率。

附图说明

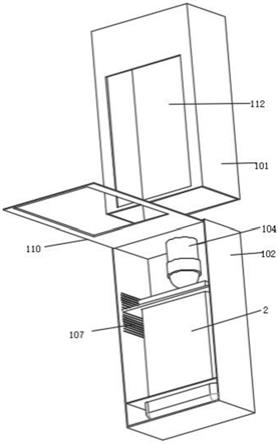

18.图1为双层双向翻板式托盘笼架的置物板翻转完成的空间图;

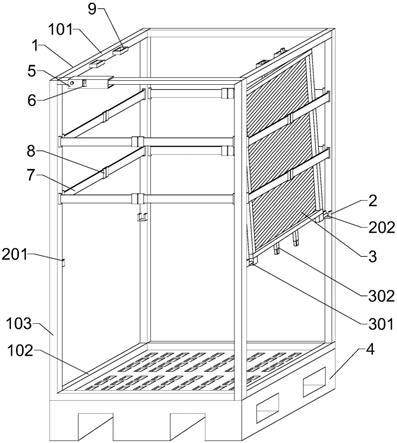

19.图2为双层双向翻板式托盘笼架的置物板翻转过程中的空间图;

20.图3为图2中a处的放大图;

21.图4为图2中b处的放大图;

22.图5为图2中c处的放大图;

23.图6为双层双向翻板式托盘笼架的左视图;

24.图7为双层双向翻板式托盘笼架的主视图;

25.图8为双层双向翻板式托盘笼架的俯视图。

26.元件标号说明

27.1笼架;

28.101顶部横杆;

29.102底部横杆;

30.103竖杆;

31.2第一定位块;

32.201第二定位块;

33.202限位槽;

34.203开口;

35.3置物板;

36.301第一连接部件;

37.302插销;

38.303第二连接部件;

39.4托盘;

40.5显示窗口;

41.501锁紧螺栓;

42.6数字表盘;

43.7绑带;

44.8绑带插口;

45.9卡套。

具体实施方式

46.以下由特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效。

47.须知,本说明书附图所绘的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”等的用语,亦仅为便于叙述明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

48.如图1、图2所示,本实用新型提供一种双层双向翻板式托盘笼架,方便运输标准烟包等货物。为便于叙述,下述实施例中,各方向的定义如下:将双层双向翻板式托盘笼架的长度、宽度和高度方向分别定义为前后方向、左右方向和上下方向。因此如图6所示的视图中,纸面的上侧和下侧分别为上方向和下方向;纸面的左侧和右侧分别为前方向和后方向,纸面的正面和背面分别为左方向和右方向。如图1、图2所示,本实用新型提供一种双层双向翻板式托盘笼架,包括笼架1、都焊接在笼架1上的第一定位块2和第二定位块201、置物板3、以及紧固在笼架1底端的托盘4,置物板3位于托盘4的上方侧;第一定位块2固定在笼架1右侧的前后两端处,第二定位块201固定在笼架1左侧的前后两端处;置物板3右边缘的前后两端分别与两个第一定位块2转动连接,置物板3能绕第一轴线相对于第一定位块2翻转,第一轴线即为置物板3与第一定位块2的转动中心线,故第一轴线前后延伸;置物板3与第二定位块201转动连接,置物板3能绕第二轴线相对于第二定位块201翻转,第二轴线即为置物板3与第二定位块201的转动中心线,故第二轴线前后延伸;因此,第一轴线和第二轴线相平行、且分布在置物板3的右侧和左侧;当置物板3绕第一轴线上下翻转时,置物板3与第二定位块201分离;当置物板3绕第二轴线上下翻转时,置物板3与第一定位块2分离。

49.优选的,如图1、图2所示,笼架1的尺寸规格为:长*宽*高=1242*993*1730mm;置物板3的数量为一个,置物板3与托盘4将整个笼架1分为上下两个独立的空间,其中上层空间能够承重230kg,下层空间能够承重170kg,笼架1的整体重量在65kg左右(不含托盘4);优选的,托盘4为塑料材质、且托盘4加载有rfid单元,便于自动化出货,同时规避了轮式笼架1无法在自动提升机上通过以及相应的安全隐患,人员又能通过液压叉车等工具进行单元化的快速装车。

50.优选的,置物板3宽度设置为两个标准烟包的宽度,故特别适用于标准烟包的运输,同时置物板3上还设计有防护边,确保标准烟烟包在置物板3上的稳定性。

51.本实用新型涉及的双层双向翻板式托盘笼架,人员将需要运输的货物分别放置在置物板3和托盘4上,根据货物的尺寸、大小、包装盒的软硬程度进行分类有序存放,避免不同尺寸、不同材质包装盒的货物堆积造成自重挤压出现破损,特别适用于标准烟包的软硬盒区分放置;分别设置有第一定位块2、第二定位块201,且置物板3绕第一轴线翻转时与第二定位块201分离、以及置物板3绕第二轴线翻转时与第一定位块2分离,能够实现置物板3的双向翻转,用来更快的取货、提高工作效率;在将满货物笼架1装车运输后,对货物进行卸货时,最外层笼架1的上层货物卸完后,将置物板3翻转起来通过插销302固定,然后拆卸下

层的货物,当下层货物卸完之后,人员可以从笼架1中间穿过,到货箱内部进行卸货,无需将外侧的笼架1拉到货箱外,避免了卸货完成后再次将空笼架1装车拉回,提高了效率,降低了劳动强度。

52.优选的,如图1、图2、图5所示,第一定位块2和第二定位块201上都开设有限位槽202,置物板3右侧的前后两端设置有第一连接部件301、左侧的前后两端设有第二连接部件303。进一步的,第一连接部件301、第二连接部件303都为销轴、挂钩等;第一连接部件301的轴线为第一轴线,第二连接部件303的轴线为第二轴线。当置物板3绕第一轴线翻转时,第一连接部件301可转动地卡设在第一定位块2的限位槽202中,第二连接部件303从第二定位块201的限位槽202中脱离出;当置物板3绕第二轴线翻转时,第二连接部件303可转动地卡设在第二定位块201的限位槽202中,第一连接部件301从第一定位块2的限位槽202中脱离出。优选的,第一连接部件301在第一定位块2的限位槽202中、以及第二连接部件303在第二定位块201的限位槽202中的可转动的角度能够达到90

°

。

53.优选的,如图1、图2、图5所示,第一定位块2和第二定位块201都呈开口朝上的凹字形,使限位槽202的上端具有开口203,便于第一连接部件301、第二连接部件303能够顺畅的与限位槽202结合和分离。

54.优选的,如图1-图2、图6-图8所示,笼架1包括焊接在笼架1底部的底部横杆102、焊接在笼架1顶部的顶部横杆101、以及竖向设置的竖杆103,竖杆103的上下两端分别与底部横杆102、以及顶部横杆101焊接在一起,确保了结构的稳定性;底部横杆102通过对撬螺丝固定在托盘4上。进一步的,两块第一定位块2分别固定在笼架1右侧两个竖杆103的内侧面上;两块第二定位块201分别固定在笼架1左侧两个竖杆103的内侧面上;第一定位块2、第二定位块201在同一水平高度上。

55.优选的,如图1、图2所示,置物板3的底面的左边缘侧和右边缘侧都设置有插销302,顶部横杆101内侧面上设置有卡套9;当置物板3绕第一轴线向上翻转后,置物板3左边缘侧的插销302与右侧顶部横杆101上的卡套9插接,保持置物板3翻转后的状态;当置物板3绕第二轴线向上翻转后,置物板3右边缘侧的插销302与左侧顶部横杆101上的卡套9插接,保持置物板3翻转后的状态。优选的,插销302、卡套9的数量均为四个,置物板3左右两侧各有两个插销302,同侧的两个插销302之间在前后方向上的中心距为150mm;置物板3能够翻转90

°

。

56.优选的,如图2、图3所示,顶部横杆101的外侧面上设置有数字表盘6,数字表盘6上滑动设置有显示窗口5。优选的,数字表盘6上设置有1-6个数字,显示窗口5的开口尺寸仅能够显示一个数字,其他数字完全遮挡,可以通过锁紧螺栓501对显示窗口5进行锁紧固定;有利于对笼架1进行相应的排号,方便叉车有序运输管理。

57.优选的,如图1、图2、图4、图6、图7所示,双层双向翻板式托盘笼架还包括防护部件,防护部件设置在置物板3的外周侧,防护部件设计为两层。优选的,两层防护部件均设置在置物板3与笼架1构成的上层空间外侧。防护部件采用绑带7,相邻两根竖杆103之间设置有两层上下分布的防护部件,每个防护部件都包括至少两条绑带7,相邻两条绑带7之间通过绑带插口8插接;在本实施例中,同一层的防护部件共有八条绑带7,每条绑带7的一端固定在竖杆103内侧、另一端固定连接有绑带插口8,相邻两根竖杆103之间的两条绑带7通过绑带插口8插接、且在笼架1的四个侧面形成打开绑带7的连接部。在其他实施例中,同一层

的防护部件共有四条绑带7,每条绑带7的两端均设置有绑带插口8、且绑带7自身能构成闭环,四条绑带7通过绑带插口8插接连接套在笼架1的外周、且在笼架1的四个侧面形成打开绑带7的连接部,其中绑带7采用弹性材质构成。采用绑带7作为防护部件,操作人员能够从四面打开绑带插口8,方便人员从不同方向操作,方便取烟,同时又能避免物料在运输中倾斜、溢出。

58.本实用新型中,操作人员根据标准烟烟包以及货物的大小尺寸、包装盒材质,分类将货物放在置物板3以及托盘4上,避免货物堆积因自重导致底层货物破损,装好标准烟包货物后,通过绑带7对标准烟包进行紧固,通过自动提升机进行运输或者通过液压叉车将托盘4叉起,进行快速装车;在对货物拆卸的时候,可以从四个绑带插口8的任一个进行拆卸,当上层空间的货物完成后,翻转置物板3,使置物板3沿第一轴线或第二轴线转动90

°

后,将插销302与卡套9插接固定,从而方便对下层空间的物品进行拆卸,使用方便,提高劳动效率,同时又能避免物料在运输中倾斜、溢出;在对货箱中的货物拆卸时,先拆卸最外层笼架1的上层货物,然后将置物板3翻转起来通过插销302固定,继续拆卸下层的货物。当下层货物卸完之后,人员可以从笼架1中间穿过,到货箱内部进行卸货,无需将外侧的笼架1拉到货箱外,避免了卸货完成后再次将空笼架1装车拉回,提高了效率,降低了劳动强度。

59.综上所述,本实用新型有效克服了现有技术中的种种缺点而具高度产业利用价值。

60.上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。