1.本实用新型涉及机械领域,尤其涉及内燃机的排气技术,具体为一种改进的排气再循环装置。

背景技术:

2.排气再循环(exhaust gas recirculation,简称egr),是指内燃机在燃烧后将排出气体的一部分分离出、并导入进气侧使其再度燃烧的技术。egr系统的任务就是使废气的再循环量在每一个工作点都达到最佳状况,从而使燃烧过程始终处于最理想的情况,最终保证排放物中的污染成份最低。

3.汽油发动机应用egr技术可以达到节能减排的目的,根据发动机和egr控制策略不同有效燃油消耗率能够降低3%-8%,有效降低氮氧化物/co2等排放。涡轮增压发动机egr系统又有高压和低压之分。现有高压egr,低压egr应用方案,其中高压egr位于涡轮增压器之前,在涡轮之前取气,气体压力较高,如图7所示,低压egr位于涡轮增压器之后,气体压力较低,如图8所示。

4.高压egr:缺点在于仅在一定范围的rpm和负荷下使用egr,覆盖不到抗爆震区域(高压egr废气温度高,经冷却后温度仍然较高,增加了发动机因温度过高产生爆震的概率),其成本也高于低压egr。由于在涡轮前端取气,一定程度上降低涡轮效率。另外还需要考虑egr阀和冷却器被废气污染,总体节油效果相对低压回路egr较低。低压egr的缺点是压差低,因此需配合使用混合阀才能在全部工况内满足流量要求。废气引入压气机之前,需考虑压气机和中冷器的污染问题,冷却器进气口法兰需安装滤网。相比高压egr管路要长,因此响应速度要慢。同时低压egr还需要考虑可靠耐久问题(管路布置、吸振设计)以及冷凝水问题,建议压气机和中冷器增加防腐蚀涂层,如此,相对高压egr,低压egr的系统更加复杂,成本更高。因此,亟待一种改进的技术来解决现有技术中所存在的上述问题。

技术实现要素:

5.本实用新型的目的在于提供一种改进的排气再循环装置,近似接近高压egr,但借助于涡轮增压器现有冷缺管路进行冷却,可取消原有的egr管路系统以及egr冷却器,取气点位于涡轮背板后,压力和温度相对较低,易于冷却和控制;出气点为空气流量计端背板后,由于较高的废气流速,无需经过压气机加速,因此不存在低压egr的废气污染问题,可以考虑取消压轮的镍磷涂层(耐污染涂层),以解决上述背景技术中提出的问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种改进的排气再循环装置,包括涡轮增压器、空气流量计、中冷器、内燃机及排气管,所述涡轮增压器包括中间壳体,所述中间壳体一端设置有空气流量计端背板,所述中间壳体另一端设置有涡轮背板,所述中间壳体沿轴向设置有轴向油道,所述轴向油道一侧设置有第一油路旁通,所述轴向油道另一侧设置有第二油路旁通,所述中间壳体内部设置有冷却水道及气道,所述冷却水道及气道均环绕于轴向油道的外部,所述冷却水道及气道均呈圆弧形布置于中间壳体内,所述气道

套设于冷却水道的外壁,所述冷却水道的两端分别设置有水道接口,所述冷却水道的中间位置设置有水道堵头,所述气道一端连接于涡轮背板,所述气道另一端连接于空气流量计端背板,所述气道还设置有egr阀;所述空气流量计端背板外端分别接空气流量计及中冷器,所述中冷器远离空气流量计端背板一端通过节气门接内燃机的进口端,所述内燃机的出口端接涡轮背板一端,所述涡轮背板一端还连接排气管。

7.优选的,所述气道连接于涡轮背板一端为进气口且贯穿于涡轮背板,以实现和外部的气道连接。

8.优选的,所述气道连接于空气流量计端背板一端为出气口且贯穿于空气流量计端背板,以实现和外部的气道连接。

9.优选的,所述第一油路旁通、第二油路旁通、水道接口、水道堵头分别贯穿于中间壳体的外壁,以实现和外部油道连接。

10.优选的,所述第一油路旁通位于中间壳体内部且一端贯穿于空气流量计端背板。

11.优选的,所述第二油路旁通位于中间壳体内部且一端与轴向油道相互连通。

12.与现有技术相比,本实用新型的有益效果是:

13.(1)借助于涡轮增压器现有冷却管路进行冷却,可取消原有的egr管路系统以及egr冷却器,取气点位于涡轮背板后,压力和温度相对较低,易于冷却和控制。

14.(2)出气点为空气流量计端背板后,由于较高的废气流速,无需经过压气机加速,因此不存在低压egr的废气污染问题,可以考虑取消压轮的镍磷涂层(耐污染涂层)。

附图说明

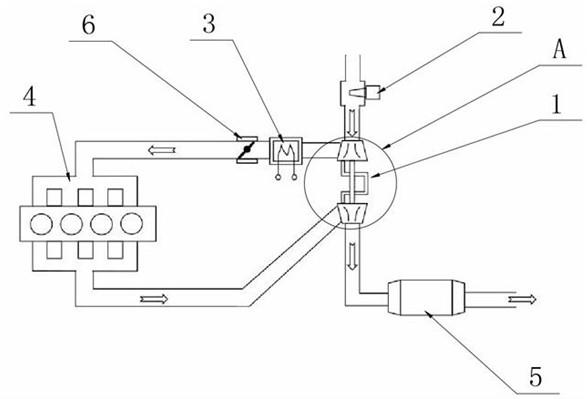

15.图1为本实用新型的结构示意图;

16.图2为附图1中标识a处内部结构示意图;

17.图3为涡轮增压器前视结构示意图;

18.图4为涡轮增压器后视结构示意图;

19.图5为本实用新型(未显示中间壳体)结构示意图;

20.图6为附图5的角度变换结构示意图;

21.图7为本实用新型的结构示意图;

22.图8为本实用新型的结构示意图。

23.图中:涡轮增压器1、空气流量计2、中冷器3、内燃机4、排气管5、节气门6、中间壳体101、空气流量计端背板102、涡轮背板103、轴向油道104、冷却水道105、气道106、第一油路旁通107、第二油路旁通108、水道接口109、水道堵头110、egr阀111。

具体实施方式

24.下面将结合本实用新型的实施例和附图,对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围;

25.需要说明的是,在本实用新型的描述中,需要说明的是,术语“内”、“外”、“上”、“下”、“两侧”、“一端”、“另一端”“左”“右”等指示的方位或位置关系为基于附图所示的方位

或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

26.请参阅图1-6,本实用新型提供一种技术方案:一种改进的排气再循环装置,包括涡轮增压器1、空气流量计2、中冷器3、内燃机4及排气管5,涡轮增压器1包括中间壳体101,中间壳体101一端设置有空气流量计端背板102,中间壳体101另一端设置有涡轮背板103,中间壳体101沿轴向设置有轴向油道104,轴向油道104的一侧设置有第一油路旁通107,第一油路旁通107位于中间壳体101内部且一端贯穿于空气流量计端背板102,轴向油道104的另一侧设置有第二油路旁通108,第二油路旁通108位于中间壳体101内部一端且与轴向油道104相互连通,中间壳体101内部设置有冷却水道105及气道106,冷却水道105及气道106均环绕于轴向油道104的外部,冷却水道105及气道106均呈圆弧形布置于中间壳体101内,气道106套设于冷却水道105的外壁,冷却水道105的两端分别设置有水道接口109,冷却水道105的中间位置设置有水道堵头110,第一油路旁通107、第二油路旁通108、水道接口109、水道堵头110分别贯穿于中间壳体101的外壁, 水道接口109有两个且分别为一进一出,气道106一端连接于涡轮背板103,气道106另一端连接于空气流量计端背板102,气道106连接于涡轮背板103一端为进气口且贯穿于涡轮背板103, 气道106连接于空气流量计端背板102一端为出气口且贯穿于空气流量计端背板102,气道106还设置有egr阀111;空气流量计端背板102外端分别接空气流量计2及中冷器3,中冷器3远离空气流量计端背板102一端通过节气门6接内燃机4的进口端,内燃机4的出口端接涡轮背板103一端,涡轮背板103一端还连接排气管5.

27.使用方法及原理:本egr系统近似接近高压egr,但借助于涡轮增压器1现有冷却管路进行冷却,可取消原有的egr管路系统以及egr冷却器,取气点位于涡轮背板103后,压力和温度相对较低,易于冷却和控制;出气点为空气流量计端背板102后,由于较高的废气流速,无需经过压气机加速,因此不存在低压egr的废气污染问题,可以考虑取消压轮的镍磷涂层耐污染涂层。本实用新型通过对废气再循环位置的创新,借助涡轮增压器1的中间壳体101实现废气的循环。通过中间壳体101的气道106连接热端和冷端,通过现有的中间壳体101内的冷却水道105中的冷却液低废气温度,在中间壳体101内安装egr阀111控制流量;气道106紧挨中间体冷却水道105分布,以达到冷却目的;为了对气道106达到较好的冷却效果,不排除稍增大中间体,加长气道106和冷却水道105已达到冷却效果;egr阀111集成在中间体上,合理的利用有限的空间。

28.本实用新型未详述之处,均为本领域技术人员的公知技术。

29.最后所要说明的是:以上具体实施方式仅用以说明本实用新型的技术方案而非限制,尽管参照实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改和等同替换,而不脱离本实用新型技术方案的精神和范围,其均应涵盖在本实用新型的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。