1.本实用新型属于耐火材料生产技术领域,具体涉及一种耐火材料生产线配料用重量控制装置。

背景技术:

2.耐火材料应用于钢铁、有色金属、玻璃、水泥、陶瓷、石化、机械、锅炉、轻工、电力、军工等国民经济的各个领域,是保证上述产业生产运行和技术发展必不可少的基本材料,在高温工业生产发展中起着不可替代的重要作用。

3.耐火材料根据不同的属性会有不同的成分配比,如酸性耐火材料以氧化硅为主要成分,中性耐火材料以氧化铝、氧化铬或碳为主要成分,在耐火材料生产过程中,需要对耐火材料进行精密配比,现有的做法一般利用单个称取单一原料然后放入搅拌罐内进行混合,这种方式较为传统,工作效率低,人工投入大,且需要多次转运,精度低,不能满足人们的需求,导致耐火材料在生产制备过程中,各原料配比难以精密控制,导致性能降低,同时配比完成后,多种原料往往逐一的倒入混合辊内进行混合搅拌,原料完全混合耗时长,工作效率低,混合效果差,基于此,研究一种耐火材料生产线配料用重量控制装置是必要的。

技术实现要素:

4.针对现有设备存在的缺陷和问题,本实用新型提供一种耐火材料生产线配料用重量控制装置,有效的解决了现有设备中存在的原料配比操作麻烦,原料混合耗时长的问题。

5.本实用新型解决其技术问题所采用的方案是:一种耐火材料生产线配料用重量控制装置,包括搅拌结构和配料结构,所述搅拌结构包括搅拌罐、搅拌电机、搅拌轴和出料阀门;所述搅拌罐的上部靠外侧设置有多个进料口,搅拌电机设置在搅拌罐的上部中部,搅拌轴竖直向下设置并与搅拌电机传动连接,搅拌罐的底部设置有出料口,出料口处设置有出料阀门;所述配料结构包括配料罐、支撑座、称重传感器、称重座、封堵板和驱动气缸;所述配料罐的底部与进料口连通,支撑座位于配料罐的中部,并其底部通过镂空支架固定在配料罐的侧壁上;支撑座的上部设置有称重传感器,称重座坐落在称重传感器上,在配料罐的两侧设置有向外凸出的让位区,称重座的两侧向让位区内延伸,称重座的两侧设置有卸料口,卸料口的底部设置有封堵板,驱动气缸的两端分别固定在封堵板的内侧和称重座底部的外侧,并能驱动封堵板向让位区内移动,将卸料口打开。

6.进一步的,所述搅拌轴的底部通过加强架稳固在搅拌罐的侧壁上,且能在加强架中部的轴套内转动,搅拌的末端设置有刮板,刮板与搅拌罐的底部斜面适配。

7.进一步的,所述卸料口和封堵块均为方形结构。

8.进一步的,称重座的中部区域设置有中部高两侧低的导流面,其上部两侧设置有导流板,在其底部设置有将称重器封闭的防护板。

9.进一步的,让位区的外侧设置有柔性的密封带,密封袋的两端固定在称重座的上部和让位区之间。

10.进一步的,所述称重座的底部外侧设置有定位套,两侧设置有定位槽,所述封堵板呈l形状,其外端匹配套装在定位套内,并可向定位套内滑动,封堵板的两侧设置有滑块,滑块位于定位槽内,并可在定位槽内滑动。

11.本实用新型的有益效果:本实用新型在搅拌罐的上部靠外侧设置有多个进料口,每个进料口对应设置一个沿竖向设置的配料罐,配料罐之间设置有连接杆,形成连接架,搅拌电机固定在搅拌罐上或者连接架上,并从上部驱动搅拌轴转动,搅拌罐的底部设置有出料口,在封闭状态下进行搅拌,搅拌完成后从出料口处将物料排出。

12.本实用新型的配料结构中,在配料罐的下部向外设置有让位区,称重座的两侧延伸至让位区内,且能在让位区适度的上下移动,称重座的两侧设置有卸料口,卸料口的底部设置有封堵板,封堵板能够被驱动气缸驱动,使其向让位区内移动,将下料口打开,或者将卸料口封闭,其启动信号来源于称重传感器,根据设定的配料至,由称重传感器采集实时的配料重量信息,并通过控制器控制驱动气缸工作。

13.进一步工作时,本实用新型设置了防护板,用于对称重传感器进行防护,避免粉末进入其中,同时设置了导流面和导流板,将物料引导至卸料口处,确保称取的物料完全排出;同时在下料过程中,多种物料同时呈帘状下料,边搅拌边下料,从而提高了混合搅拌的效果。

14.由此,本实用新型结构新颖,配料与搅拌一体设置,配料完成后,即可统一下料,并启动搅拌,从而在落料时同步搅拌,提高了搅拌的效果,使用方便,且配料有称重传感器进行精密控制,在称重完成后,启动驱动气缸打开封堵板,进行落料,操作简便,为人们提供了便利,节省了人力。

附图说明

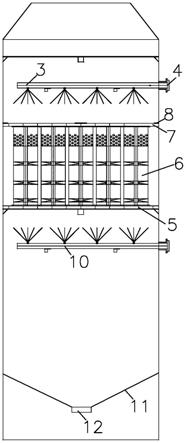

15.图1为本实用新型的结构示意图。

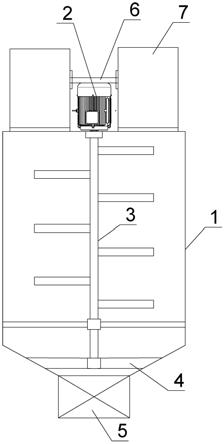

16.图2为称重结构的结构示意图。

17.图3为封堵板的封堵状态图。

18.图4为封堵板的打开状态图。

19.图中的标号为:1为搅拌罐,2为搅拌电机,3为搅拌轴,4为刮板,5为出料阀门,6为连接架,7为配料罐,8为让位区,9为镂空支架,10为支撑座,11为称重传感器,12为称重座,13为卸料口,14为封堵板,15为驱动气缸,16为导流面,17为防护板,18为导流板,19为定位套,20为密封带,21为定位槽,22为滑块。

具体实施方式

20.下面结合附图和实施例对本实用新型进一步说明。

21.实施例1:本实施例旨在提供一种耐火材料生产线配料用重量控制装置,主要用于耐火材料的原料配比,在耐火材料生产制备过程中,需要对耐火材料的原料进行配比,现有结构存在原料配比操作麻烦,原料混合耗时长的问题,基于此,本实施例提供了一种耐火材料生产线配料用重量控制装置。

22.如图1-4中所示,一种耐火材料生产线配料用重量控制装置,包括搅拌结构和配料结构,其中搅拌结构和配料结构一体设置,搅拌结构位于下部,配料完成后,即多个配料结

构可统一下料,并启动搅拌,且配料结构设置多个,并位于搅拌结构上部,能适用于多种原料的同时配比,且不相互干扰。

23.具体结构中,搅拌结构包括搅拌罐1、搅拌电机2、搅拌轴3和出料阀门5;搅拌罐1的上部靠外侧设置有多个进料口,进料口可以圆口,搅拌电机2设置在搅拌罐1的上部中部,搅拌轴3竖直向下设置并与搅拌电机1的转轴传动连接,搅拌罐1的底部设置有出料口,出料口处设置有出料阀门5。

24.具体实施时,搅拌轴3的底部通过加强架稳固在搅拌罐的侧壁上,且能在加强架中部的轴套内转动,搅拌轴3的末端设置有刮板4,刮板4与搅拌罐1的底部斜面适配,搅拌效果好,搅拌充分。

25.配料结构包括配料罐7、支撑座10、称重传感器11、称重座12、封堵板14和驱动气缸15;配料罐7的底部与进料口连通,支撑座12位于配料罐7的中部,并其底部通过镂空支架9固定在配料罐7的侧壁上;支撑座10的上部设置有称重传感器11,称重座12坐落在称重传感器11上,在配料罐7的两侧设置有向外凸出的让位区8,为称重座12活动提供足够的区域,称重座12的两侧向让位区8内延伸。

26.本实施例在称重座12的两侧设置有卸料口13,卸料口13的底部设置有封堵板14,驱动气缸15的两端分别固定在封堵板14的内侧和称重座12底部的外侧,并能驱动封堵板14向让位区8内移动,将卸料口13打开。

27.具体的,本实施例在配料罐7之间设置有连接杆,形成连接架6,搅拌电机2固定在搅拌罐1上或者连接架6上,并从上部驱动搅拌轴转动,搅拌罐的底部设置有出料口,在封闭状态下进行搅拌,搅拌完成后从出料口处将物料排出。

28.由此,本实施例可以同步向多个配料罐内添加原料,并适当控制每个原料的加料速度,基本保证时间一致即可,带多个原料配置完成后,可以通过对应的称重传感器获取重量信息,并控制对应原料的加料停止,如皮带输送或者螺旋输送机输送物料,加料停止,并同时控制驱动气缸或者电动推杆工作,拉动封堵板向内,将卸料口打开,此时待全部原料打开后,启动搅拌电机工作,原料在慢慢下落时进行搅拌,且落料点不便,在螺旋转动时,使各个原料充分混合。

29.实施例2:本实施例与实施例1基本相同,其区别在于:本实施例对称重座的结构进一步说明。

30.本实施例中,在称重座12的中部区域设置有中部高两侧低的导流面16,其上部两侧设置有导流板18,在其底部设置有将称重器封闭的防护板17,其中导流面16用于将中部区域的物料引导至卸料口13处,导流板用于封堵让位区,并从外侧对物料进行引导,并将其引导至卸料口处,物料能够完全排出,确保测量值与实际卸料值一致。

31.同时在具体实施时,让位区的外侧设置有柔性的密封带20,密封袋20的两端固定在称重座12的上部和让位区之间,并对让位区内进行封堵,避免粉料进去其中,造成堵塞。

32.实施例3:本实施例与实施例1基本相同,其区别在于:本实施例对封堵板的位移进一步约束。

33.本实施例中,如图3-4中所示,卸料口和封堵块均为方形结构,方形结构中,随着封堵块的向外拉出,能够快速将卸料口打开,卸料速度快。

34.同时,为了进一步提高封堵板的移动稳定性,在称重座的底部外侧设置有定位套

19,两侧设置有定位槽21,封堵板14呈l形状,其外端匹配套装在定位套19内,并可向定位套19内滑动,封堵板14的两侧设置有滑块22,滑块22位于定位槽21内,并可在定位槽21内滑动。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。