1.本公开涉及发光元件搭载用封装件以及发光装置。

背景技术:

2.近年来,led(light-diode)被用于汽车的头灯。使用led的光源装置要求较高的散热性。在这样的光源装置中,例如在金属制的基板上设置有绝缘层。在这种情况下,绝缘层为框状。此外,绝缘层为陶瓷制(例如,参照专利文献1)。

3.在先技术文献

4.专利文献

5.专利文献1:国际公开2017/188237号公报

技术实现要素:

6.本公开的发光元件搭载用封装件具有基板、绝缘层以及金属层。所述绝缘层具有在厚度方向上贯通的贯通孔,且该绝缘层设置于所述基板上。所述金属层配置在所述基板上的至少所述贯通孔内,且具有从所述基板上沿着所述贯通孔的内壁延伸的突出部。

7.本公开的发光装置在上述的发光元件搭载用封装件的金属层上具备发光元件。

附图说明

8.图1是作为实施方式的一例而示出的发光元件搭载用封装件的外观立体图。

9.图2是图1的ii-ii线剖视图。

10.图3是将图2的p1部放大后的剖视图。

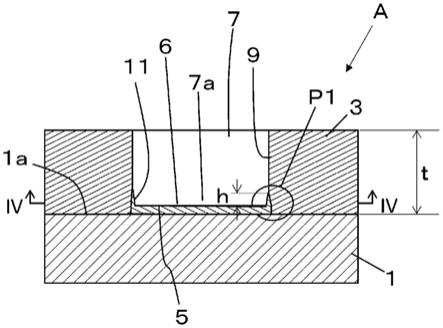

11.图4是图2的iv-iv线剖视图。

12.图5是作为图2所示的发光元件搭载用封装件的变形例而示出的剖视图。

13.图6是将图5的p2部放大后的剖视图。

14.图7是用于说明对于图2所示的发光元件搭载用封装件令贯通孔的宽度在高度方向上变化的剖视图。

15.图8是作为图2所示的发光元件搭载用封装件的变形例而示出的剖视图。

16.图9是作为图8所示的发光元件搭载用封装件的变形例而示出的剖视图。

17.图10是将图9的p3部放大后的剖视图。

18.图11是作为图9所示的发光元件搭载用封装件的变形例而示出的剖视图。

19.图12是将图11的p4部放大后的剖视图。

20.图13是表示发光元件搭载用封装件的其他方式的剖视图。

21.图14是表示发光元件搭载用封装件的其他方式的剖视图。

22.图15是表示发光元件搭载用封装件的其他方式的剖视图。

23.图16是作为实施方式的一例而示出的发光装置的外观立体图。

24.图17是图16的xvii-xvii线剖视图。

25.图18是表示作为实施方式的一例而示出的发光元件搭载用封装件以及发光装置的制造方法的剖视图。

具体实施方式

26.专利文献1所公开的发光元件搭载用封装件在金属制的基板上具有陶瓷制的绝缘层。在这种情况下,基板和绝缘层由不同的材料形成。因此,担心在基板与绝缘层之间会有剥离。剥离的原因之一是在基板与绝缘层之间产生的应变。应变起因于基板以及绝缘层的互不相同的热膨胀率以及杨氏模量。由于基板以及绝缘层具有互不相同的热膨胀率以及杨氏模量,故因两构件间产生的热应力而产生应变。

27.因此,在本公开中,提供一种在基板与绝缘层之间难以剥离的发光元件搭载用封装件以及发光装置。

28.图1~图18是用于详细地说明实施方式的发光元件搭载用封装件以及发光装置的图。另外,本公开并不限定于以下记述的特定的实施方式。此外,公开的方式只要是依据由所附的权利要求书定义的概括性发明的概念的精神或者范围的方式,就包括各种方式。

29.图1是作为实施方式的一例而示出的发光元件搭载用封装件的外观立体图。图2是图1的ii-ii线剖视图。图3是将图2的p1部放大后的剖视图。

30.作为实施方式的一例而示出的发光元件搭载用封装件a具有基板1、绝缘层3以及金属层5。绝缘层3具有在厚度方向上贯通的贯通孔7。绝缘层3配置在基板1上。具有贯通孔7的绝缘层3配置在基板1上的构造成为所谓的绝缘层3在基板1上形成空腔的构造。在此,基板1上,除了与基板1的表面直接相接的情况以外,还包括隔着其他构件配置在基板1的表面的情况。以下,在记为“上”的情况下成为相同的含义。

31.金属层5配置在基板1上。金属层5配置在基板1上的至少贯通孔7内。金属层5被配置为在基板1上占据贯通孔7的内侧的区域。换言之,金属层5在基板1上至少具有占据贯通孔7的内侧的区域的部分。此外,金属层5具有从基板1上沿着贯通孔7的内壁9延伸的部分。将金属层5中的从基板1上沿着贯通孔7的内壁9延伸的部分称为突出部11。突出部11设置在金属层5上。突出部11形成为从金属层5生长的构造。此外,突出部11具有从平坦部6连续地相连的构造。另外,在本公开中,将金属层5中的沿着基板1上的部分设为平坦部6。

32.如图2以及图3所示,本公开的发光元件搭载用封装件a被设置为作为金属层5的一部分的突出部11粘贴于贯通孔7的内壁9。根据突出部11,能够抑制绝缘层3因热膨胀而向贯通孔7的中心部7a移动。换言之,突出部11起到抑制基板1上的绝缘层3的移动的作用。由于突出部11被设置为粘贴于贯通孔7的内壁9,因此在基板1上,绝缘层3难以向沿着基板1的表面1a的方向移动。换句话说,突出部11能够减小基板1与绝缘层3之间的变形量。这样,绝缘层3难以从基板1上剥离。在此,基板1的表面1a是指绝缘层3相接的表面。

33.在这种情况下,基板1优选为金属制。绝缘层3优选为有机树脂制。作为基板1的材料,可以为选自铝、锌、铜等的群中的至少1种。在这些材料中,在将发光元件搭载用封装件应用于例如机动车的头灯的情况下,从重量轻、耐氧化性高的方面考虑,优选铝。

34.作为有机树脂的材料,可以为选自酚醛树脂、氨基树脂、尿素树脂、三聚氰胺树脂、聚酯树脂以及环氧树脂的群中的至少1种。在这些材料中,从耐热性高且具有高机械强度、材料的价格比较廉价的方面考虑,优选环氧树脂。在这种情况下,绝缘层3也可以包括无机

填料。若绝缘层3为包括无机填料的结构,则能够进一步提高绝缘层3的机械强度。若绝缘层3为包括无机填料的结构,则能够减小绝缘层3的热膨胀率。若绝缘层3为包括无机填料的结构,则能够使绝缘层3的热膨胀率接近基板1的热膨胀率。作为无机填料的材料,可以选自二氧化硅、氧化铝、莫来石以及玻璃等的群中的至少1种。在这些材料中,从能够采用粒径小且粒径均等的材料的观点出发,优选二氧化硅。

35.作为金属层5的材料(成分),可以为选自锌、镍、铜、钯、金的群中的至少1种。金属层5也可以具有这些材料(成分)以层状重叠的构造。

36.图4是图2的iv-iv线剖视图。如图4所示,突出部11优选被没置为环绕设置于绝缘层3的贯通孔7的内壁9。另外,突出部11在贯通孔7内竖立设置于金属层5的平坦部6的外缘部。在此,环绕贯通孔7的内壁9是指突出部11形成在贯通孔7的内壁9的整个周围的状态。若突出部11被设置为环绕设置于绝缘层3的贯通孔7的内壁9,则在基板1上,能够抑制绝缘层3从贯通孔7的整周上朝向贯通孔7的中心部分的移动。在这种情况下,如图2所示,突出部11只要具有能够阻止绝缘层3向贯通孔7的中心方向的移动的给定以上的高度h即可。突出部11的高度h只要为绝缘层3的厚度t的1/100以上且1/5以下即可。作为具体的突出部11的高度h,只要为1μm以上即可。

37.图5是作为图2所示的发光元件搭载用封装件的变形例示出的剖视图。图6是将图5的p2部放大后的剖视图。图5以及图6是突出部11的表面呈凹凸形状的情况的剖视图。图5所示的发光元件搭载用封装件的符号为b。

38.突出部11也可以形成为连结有金属粒子13的构造。以下,将连结有金属粒子13的构造表述为连结体。此外,有时将比金属粒子13的尺寸小的部分标记为颈部。在金属粒子13的连结体中,突出部11的表面凹凸不平。换言之,突出部11的表面成为凹凸的形状。

39.在这种情况下,突出部11的表面具有凹凸是指凹部11a的底部的位置与凸部11b的顶部的位置之间的宽度w1为该突出部11的最大的宽度w0的1/5以上的形状。在这种情况下,突出部11的表面的凹凸是通过将突出部11的表面的表面粗糙度从基板1侧测量至该突出部11的前端而求出的。金属层5中的平坦部6优选为膜状。平坦部6的表面粗糙度(ra)优选为突出部11的1/10以下。另外,图1、图2以及图3所示的金属层5的表面粗糙度(ra)与平坦部6以及突出部11均与图5以及图6所示的平坦部6的表面粗糙度(ra)相同。

40.若突出部11的表面为凹凸形状,则能够形成容易变形为突出部11的部分。设想在金属层5与绝缘层3之间热膨胀率不同,由于周围的温度变化而在金属层5与绝缘层3之间产生应变的情况。突出部11由金属形成。突出部11具有延展性。因此,突出部11具有容易变形的部分。因此,即使突出部11与金属层5的平坦部6相连且与绝缘层3粘接,突出部11也难以被破坏。换句话说,若突出部11的表面为凹凸形状,则在产生由金属层5与绝缘层3的热膨胀率的差异引起的变形时,突出部11也容易局部追随其变形。其结果,突出部11难以从金属层5的平坦部6以及绝缘层3剥离。由于突出部11不易被破坏,因此包括突出部11的金属层5难以从绝缘层3剥离。由于绝缘层3难以从包括突出部11的金属层5剥离,因此绝缘层3难以从基板1剥离。

41.图7是用于说明对于图2所示的发光元件搭载用封装件a,令贯通孔的宽度在高度方向上变化的剖视图。将图7所示的发光元件搭载用封装件的符号设为a’。在图7中,以图2所示的发光元件搭载用封装件a为例,为了方便起见将倾斜面9a放大表示,以使得贯通孔的

高度方向上的宽度的差异显著。在图7所示的发光元件搭载用封装件a’中,接近基板1的表面1a的贯通孔7的宽度w3比远离基板1的表面1a的贯通孔7的宽度w4大。换句话说,在发光元件搭载用封装件a’中,如图7所示,绝缘层3的内壁9可以倾斜为贯通孔7的宽度在接近基板1的表面1a的一侧变宽。以下,有时将内壁9中的接近基板1的表面1a的贯通孔7的宽度变宽地倾斜的内壁9的部分称为倾斜面9a。绝缘层3的内壁9形成为在从接近基板1的表面1a的一侧朝向上侧的方向上逐渐向贯通孔7的中心部7a侧突出的形状。在图7中,贯通孔7的宽度w3从金属层5的表面到基板1而变成最大。在绝缘层3的内壁9接近基板1的表面1a的一侧,贯通孔7的宽度变大的构造(内壁9局部倾斜的构造)中,成为接近基板1的表面1a的绝缘层3的宽度w5比远离基板1的表面1a的绝缘层3的宽度w6小的构造。

42.换句话说,由于在绝缘层3的内壁9接近基板1的表面1a的一侧倾斜的倾斜面,突出部11的基板1侧的厚度变厚,因此突出部11的刚性变高,特别是应力变大的基板1侧的刚性变高,因此更容易抑制绝缘层3的变形,绝缘层3难以从基板1剥离。

43.此外,突出部11在外侧(绝缘层3侧)厚度增加,因此绝缘层3的宽度即绝缘层3与基板1的接合宽度变小,由绝缘层3的热应力引起的变形变小。此外,由于外侧的厚度增加,因此内侧的元件的搭载区域不会变小,不会大型化。

44.若具有贯通孔7的绝缘层3为这样的构造,则对于绝缘层3,与基板1的表面1a接近的部分的宽度w5比远离基板1的表面1a的部分的宽度w6窄,相应地,绝缘层3与基板1的表面1a之间相接的面积变小。由此,在基板1与绝缘层3之间产生的应变量变小。其结果,绝缘层3难以从基板1上剥离。在这种情况下,突出部11优选配置为与倾斜面9a相接。此外,也可以突出部11的接近基板1的表面1a的一侧的厚度较厚,远离基板1的表面1a的一侧的厚度变薄。与图3所示的p1部的情况相同,优选接近基板1的表面1a的厚度t1比远离基板1的表面1a的厚度t2大。换句话说,在纵剖视发光元件搭载用封装件a、a’时,突出部11优选为呈三角形状的形状。在此,所谓三角形状,其形状不仅包括三角形,还包括角的部分稍微带圆角或者边稍微弯曲的形状。如图3以及图7所示,在突出部11为剖视中呈三角形状的形状的情况下,在远离基板1的表面1a的一侧其厚度变薄。因此,与突出部11的厚度的一部分变薄的量相应,突出部11的刚性部分地降低。这样,突出部11的刚性局部降低,其刚性低的部分容易变形。其结果,突出部11容易追随绝缘层3的内壁9(在这种情况下为倾斜面9a)的移动。突出部11难以从绝缘层3剥离。由此,绝缘层3难以从基板1的表面1a剥离。另外,即使在突出部11的表面形成凹凸形状的情况下,也能够在外形视为三角形状的情况下同样难以剥离。

45.图8是作为图2所示的发光元件搭载用封装件的变形例示出的剖视图。图8所示的发光元件搭载用封装件的符号为c。如图8所示,在发光元件搭载用封装件c中,金属层5也可以由第一金属层5a和第二金属层5b构成。在这种情况下,第一金属层5a和第二金属层5b也可以呈层状。在这种情况下,第一金属层5a与第二金属层5b也可以是重叠的构造。如图8所示,金属层5成为如下构造,第一金属层5a位于基板1侧,第二金属层5b被设置为覆盖第一金属层5a的表面。第一金属层5a与第二金属层5b只要能够观察界面即可,但也可以通过元素分析来区分主成分。在此,主成分是指例如在对第一金属层5a进行元素分析时,在检测出的元素中含量最多的成分。例如,能够列举出如下结构:第一金属层5a包括锌,主成分为镍,第二金属层5b包括钯以及金中的至少1种元素,主成分为镍。在这种情况下,如图8所示,第二金属层5b成为与贯通孔7的内壁9相接的状态。换句话说,在图8所示的发光元件搭载用封装

件c中,突出部11由第二金属层5b构成。在第二金属层5b形成突出部11的情况下,形成突出部11的金属成为包括钯以及金中的至少1种元素的镍。

46.例如,在比较锌与钯或者金的情况下,钯或者金与锌相比难以被氧化。因此,包括钯以及金中的至少1种元素的镍比包括锌的镍难以氧化。从能够提高金属层5的耐候性的观点出发,优选配置为将包括钯以及金中的至少1种元素的镍的金属层在表面露出。在此,耐候性是指包括金属的耐氧化性的含义。

47.图9是作为图8所示的发光元件搭载用封装件的变形例示出的剖视图。图10是将图9的p3部放大后的剖视图。图9所示的发光元件搭载用封装件的符号为d。在图9以及图10所示的发光元件搭载用封装件d中,第二金属层5b形成突出部11。该突出部11是金属粒子13的连结体的构造。如图9以及图10所示,在突出部11由多个金属层中的任一个形成的情况下,也与图5以及图6所示的发光元件搭载用封装件b的情况相同,当然金属层5难以从绝缘层3剥离。在这种情况下,构成突出部11的金属粒子13的主成分为镍,也可以在其中包括钯以及金中的至少1种元素。在此,主成分是指在进行金属粒子13的元素分析时,元素的计数数值最高的成分。

48.图11是作为图9所示的发光元件搭载用封装件的变形例示出的剖视图。图12是将图11的p4部放大后的剖视图。图11所示的发光元件搭载用封装件的符号为e。在发光元件搭载用封装件e中,成为在第二金属层5b的表面设置有第三金属层5c的结构。构成发光元件搭载用封装件e的金属层5具有第一金属层5a、第二金属层5b以及第三金属层5c。在这种情况下,第二金属层5b也可以形成金属粒子13的连结体的形状。此时,第三金属层5c优选以保留形成第二金属层5b的金属粒子13彼此连结的颈部的形状的状态被覆盖。此外,在发光元件搭载用封装件e的情况下,也可以是形成突出部11的金属粒子13经由第三金属层5c而被连结在一起的构造。在这种情况下,作为第三金属层5c的金属,从进一步提高耐候性的观点考虑,优选au或者pd或它们的合金。在此,第三金属层5c的平均厚度可以比第二金属层5b的平均厚度薄。若比较厚度,则第三金属层5c的平均厚度优选为第二金属层5b的平均厚度的1/5以下。这是因为,若第三金属层5c变厚,则会损害由第二金属层5b形成的连结体的变形容易度。另外,在第一金属层5a、第二金属层5b以及第三金属层5c的平均厚度的测量中,从能够进行构成金属层5的成分的分析的方面出发,例如,可以使用具备分析器的扫描型电子显微镜。

49.在这种情况下,各金属层的平均厚度的测量如下进行。首先,从光元件搭载用封装件的截面中选择能够同时观察第一金属层5a、第二金属层5b以及第三金属层5c的特定的区域。接下来,对于各个金属层,测量分析了主成分的多个部位的厚度,求出平均值。在这种情况下,作为多个部位,设为从任意的范围大致等间隔地确定的多个位置。测量的部位可以是3~10处。

50.在这种情况下,存在第二金属层5b成为被第三金属层5c覆盖的层状的构造体的情况。即使在这样的情况下,第三金属层5c的平均厚度也比第二金属层5b的平均厚度度薄。因此,维持由第二金属层5b和第三金属层5c形成的突出部11的变形的容易度。由此,即使是第二金属层5b被第三金属层5c覆盖的构造,也能够与上述的发光元件搭载用封装件a~d同样地使绝缘层3难以从基板1剥离。此外,突出部11的金属粒子13彼此之间可以比金属粒子13的最大直径小,可以是具有所谓的颈部的形状。换句话说,突出部11优选为具有缩颈部的形

状。

51.在此,在上述的发光元件搭载用封装件a、a’b、c、d以及e中,金属层5或第一金属层5a也可以设置于基板1的除了表面1a的周缘部以外的整个面或者基板1的表面1a的整个面。例如,如图8所示,若金属层5或第一金属层5a设置于基板1的除了表面1a的周缘部以外的整个面或者基板1的表面1a的整个面,则突出部11形成于第一金属层5a上。这样,绝缘层3都成为与金属制的第一金属层5a以及突出部11相接的状态。

52.图2所示的发光元件搭载用封装件a是绝缘层3与基板1和金属制的突出部11这2种构件相接的构造。与图2所示的发光元件搭载用封装件a相比,图8所示的发光元件搭载用封装件c在绝缘层3与金属制的第一金属层5a以及金属制的突出部11相接的状态下变形或移动。在图8所示的发光元件搭载用封装件c的情况下,如图2所示的发光元件搭载用封装件a那样,绝缘层3不是与基板1和金属制的突出部11这2种构件相接的状态。发光元件搭载用封装件c中的绝缘层3是与所谓的1种材料(金属)相接的状态。发光元件搭载用封装件c中的绝缘层3与图2所示的发光元件搭载用封装件a相比,不易受到由基板1的物性(杨氏模量以及热膨胀率)引起的影响,因此能够减小在绝缘层3产生的应变量。在这种情况下,在将第一金属层5与基板1以杨氏模量进行比较时,优选第一金属层5的杨氏模量比基板1的杨氏模量低。

53.图13、图14以及图15是表示发光元件搭载用封装件的其他方式的剖视图。图13所示的发光元件搭载用封装件f表示在上述的发光元件搭载用封装件a的贯通孔7内配置了底座板15的状态。图14所示的发光元件搭载用封装件g表示在上述的发光元件搭载用封装件c的贯通孔7内配置了底座板15的状态。图15所示的发光元件搭载用封装件h表示在上述的发光元件搭载用封装件e的贯通孔7内配置底座板15的状态。图13所示的发光元件搭载用封装件f、图14所示的发光元件搭载用封装件g、图15所示的发光元件搭载用封装件h均在设置于绝缘层3的贯通孔7内的金属层5上具有底座板15。这些发光元件搭载用封装件f、g、h的设置在贯通孔7内的金属层5,在贯通孔7的内壁9的基板1侧具有突出部11。因此,底座板15配置在突出部11的内侧。分别设置于发光元件搭载用封装件f、g、h的突出部11的截面从绝缘层3侧向基板1侧朝向厚度方向为下摆扩展状。因此,底座板15成为嵌入突出部11的下摆之间的状态。换句话说,底座板15处于局部未与绝缘层3相接的状态。

54.在这种情况下,作为底座板15,优选为氮化硅、氮化铝、氧化铝等强度高的陶瓷。若发光元件安装于底座板15而发光,则发光元件搭载用封装件成为比常温高的温度。在这样的情况下,即使绝缘层3因热膨胀等而变形,底座板15也不易受到绝缘层3的变形的影响。因此,根据发光元件搭载用封装件f、g、h,即使在该发光元件搭载用封装件f、g、h发生热变形的情况下,绝缘层3也难以从基板1上剥离。此外,根据发光元件搭载用封装件f、g、h,即使在发光元件反复发光和熄灭的状况下,也能够提高底座板15的位置精度。另外,在这些发光元件搭载用封装件f、g、h中,只要是不实效地损害底座板15的位置精度的程度,则也可以在金属层5与底座板15之间设置焊料等接合材料。换言之,底座板15也可以是经由焊锡等接合材料设置在金属层5上的结构。作为接合材料,可以是选自au-sn、银钎料、焊料(sn-pb)、有机树脂等的群中的1种。

55.图16是作为实施方式的一例而示出的发光装置的外观立体图。图17是图13的xvii-xvii线剖视图。图16以及图17所示的发光装置i作为发光元件搭载用封装件的一例,

使用上述的发光元件搭载用封装件g。发光装置i是在发光元件搭载用封装件g搭载了发光元件17的装置。在这种情况下,发光元件17安装在底座板15上。发光元件17向发光元件搭载用封装件g的安装方法能够例示倒装芯片方式或者引线接合方式。作为发光元件17,除了led元件以外,还能够例示ld(laser diode,激光二极管)。有时在发光元件搭载用封装件g中安装有多个发光元件17。在这样的情况下,从提高发光元件17的集成度的观点出发,优选使用倒装芯片方式。根据发光装置i,由于使用绝缘层3难以从基板1剥离的构造的发光元件搭载用封装件g,因此能够获得可靠性高的发光装置。此外,根据发光装置i,由于使用了底座板15的位置精度高的发光元件搭载用封装件f、g、h,因此能够获得发光的光的指向性以及发光强度稳定的发光装置。在此,发光装置i只不过是作为实施方式的一例而示出的。当然,作为发光元件搭载用封装件,能够应用其他方式。作为发光元件搭载用封装件的其他方式,可列举出上述的发光元件搭载用封装件a~f以及发光元件搭载用封装件h。

56.图18是表示作为实施方式的一例而示出的发光装置的制造方法的剖视图。图18所示的发光装置的制造方法是图16以及图17所示的发光装置i的例子。如图18的(a)所示,首先,准备金属板21以及有机树脂片23。金属板21是用于获得基板1的材料。有机树脂片23是用于获得绝缘层3的材料。如图18的(a)所示,金属板21以及有机树脂片23分别被加工成给定的形状。有机树脂片23在后面具有成为绝缘层3的贯通孔7的孔27。在孔27的形成中,除了利用模具进行的冲孔之外,还使用激光加工机。孔27的形状为给定以上的尺寸的情况下,优选使用模具。有机树脂片23被加工为:与金属板21(基板1)粘接的一侧的表面附近的部分29a的孔27的内壁29的表面粗糙度比厚度方向的中央部分29b的表面粗糙度粗。在此,孔27的内壁29与贯通孔7的内壁9对应。为了使形成于有机树脂片23的孔27的内壁29如上述那样加工成表面粗糙度不同的状态,例如,使通过使用模具的冲孔在有机树脂片23形成孔27时的速度变化。通过冲孔形成孔27时的速度的不同是使模具通过接近有机树脂片23的表面的部分29a的速度比通过有机树脂片23的厚度方向的中央部分29b时的速度慢。若在这样的条件下在有机树脂片23上形成孔27,则有机树脂片23的、接近与金属板21(基板1)粘接的一侧的表面的部分29a的孔27的内壁29的表面粗糙度比内壁29的厚度方向的中央部分29b的表面粗糙度粗。在这种情况下,在内壁29的表面粗糙度粗的部分容易形成有镀膜,能够形成突出部11。通过冲孔在有机树脂片23上形成孔27时的速度是通过上述厚度方向的中央部分29b时的速度。若将形成孔27时的速度设为这样的条件,则有机树脂片23的接近与金属板21(基板1)粘接的一侧的表面的部分29a的表面粗糙度接近有机树脂片23的厚度方向的中央部分29b的表面粗糙度。通过这样的条件形成的孔27的内壁29的表面粗糙度整体上相当于上述厚度方向的中央部分29b的表面粗糙度。

57.此外,从金属块将金属板21切出并加工成基板1的形状。在获得金属板21的情况下的加工中可以使用切割机等的机械式切断机。若使用机械式切断机进行获得金属板21时的加工,则容易在所获得的金属板21的表面形成有凹凸。由于在金属板21的表面形成有凹凸,因此能够使有机树脂片23牢固地密接于金属板21的表面。

58.接下来,如图18的(b)所示,在金属板21上形成之后成为第一金属层5a的第一金属膜25。在第一金属膜25的制作中使用包括特定的金属成分的镀覆液进行电解镀覆处理。例如,在金属板21使用铝的情况下,使用包括锌以及镍的镀覆液。在金属板21使用铝且使用包括锌以及镍的镀覆液的情况下,首先,将金属板21中包括的铝置换为锌,经由锌使镍析出。

由此,在金属板21的表面形成包括作为主成分的镍的第一金属膜25(第一金属层25a)。

59.接下来,如图18的(c)所示,使有机树脂片23粘接于金属板21的形成有第一金属膜25的面,制作层叠体31。金属板21与有机树脂片23的粘接使用在加热的状态下能够加压的层叠机。此时的加压加热的条件为形成于有机树脂片23的贯通孔7的截面变形的程度的条件。由此,能够在形成于有机树脂片23的孔27的内壁29形成倾斜的部分。作为贯通孔7的截面变形的程度,是孔27的内壁29在接近有机树脂片23的一个表面的部分29a弯曲或者弯折的程度。在使有机树脂片23粘接于金属板21上的情况下,有机树脂片23与金属板21的粘接面难以移动。有机树脂片23的远离粘接面的厚度方向的其他部分热塑性地变形。利用有机树脂片23的这样的性质使形成于有机树脂片23的孔27的截面变形。这样,孔27的截面的形状能够形成图3或者图6所示那样的层叠体31。换句话说,在之后,设置于绝缘层3的贯通孔7的内壁9能够形成为具有倾斜面9a的形状。在使形成于有机树脂片23的孔27的截面的形状变化的情况下,使有机树脂片23的粘弹性、层叠机的加热温度以及层叠机的加压压力的条件变化。作为有机树脂片23,也可以使用在孔27的内壁29形成有倾斜的部分(c倒角)的树脂片。

60.接下来,如图18的(d)所示,在形成于构成层叠体31的有机树脂片23的孔27内的第一金属膜25的表面,形成之后成为第二金属层5b的第二金属膜33。在第二金属膜33的形成中,使用无电解镀覆法或者电解镀覆法。首先,通过无电解镀覆法在第一金属膜25的表面形成镀膜。此时,在有机树脂片23的孔27的接近内壁29的表面的部分29a也形成有镀膜。孔27的内壁29表面粗糙度大的部分与其他平坦的部分相比,容易形成有基于无电解镀覆法的镀膜。之后,在通过无电解镀覆法形成的镀膜的表面进一步形成基于电解镀覆法的镀膜。这样,能够在有机树脂片23内的第一金属膜25的表面形成成为第二金属层5b的第二金属膜33。在此,在孔27的内壁29中接近有机树脂片23的表面的部分29a的表面粗糙度比内壁29的厚度方向的中央部分29b粗。此外,孔27的内壁29中表面粗糙度粗的部分在先进行的层叠时部分地弯曲或者弯折。这样,在孔27的内壁29中面向部分地弯曲或者弯折的部分而形成有突出部11。在这种情况下,突出部11由形成第二金属膜33的镀膜形成。另外,在使突出部11呈成为金属粒子13的连结体的形状的情况下,例如使进行电解镀覆法时的电流值为通常的2/3以下。在第二金属膜33成为具有颈部的金属粒子13的连结体的情况下,也可以进一步形成成为第三金属层5c的第三金属膜。在图18的(d)中,以发光元件搭载用封装件c为一例而示出,但通过采用不同的制造条件,能够分别获得发光元件搭载用封装件d、e。

61.接下来,如图18的(e)所示,在形成于发光元件搭载用封装件c的贯通孔7内设置底座板15。这样,能够从发光元件搭载用封装件c、d、e分别获得发光元件搭载用封装件f、g、h。底座板15可以对第二金属膜33的表面赋予超声波等能量而直接接合于第二金属膜33或者第三金属膜,但也可以经由焊料等接合材料接合。

62.接下来,如图18的(f)所示,在设置于发光元件搭载用封装件g的底座板15上安装发光元件17。这样,能够获得发光装置i。

63.实施例

64.具体而言,制作发光元件搭载用封装件,对可靠性加以评价。采用上述的制造方法,作为发光元件搭载用封装件,制作了图14所示的发光元件搭载用封装件g(试样1)以及图15所示的发光元件搭载用封装件h(试样2)。基板使用铝。绝缘层使用包括30体积%的二

氧化硅粒子的环氧树脂。第一金属层使用包括锌的镍的镀覆液并通过电解镀覆法形成。第二金属层在钯活性处理后通过使用了镍的镀覆液的无电解镀覆法以及电解镀覆法形成。第三金属层使用钯以及金的镀覆液并通过电解镀覆法形成。制作层叠体时的加压加热的条件为温度80℃、压力5mpa。加压加热后的层叠体在之后进行了温度200℃、保持时间3小时的热处理。

65.此外,制作了金属层不具有突出部的发光元件搭载用封装件来作为比较例(试样3)。在制作成为试样3的金属层不具有突出部的发光元件搭载用封装件的情况下,将通过冲孔在树脂片上形成孔时的向厚度方向的速度设为恒定。孔的内壁的表面粗糙度为相当于试样1以及试样2中的树脂片的厚度方向的中央部分的表面粗糙度的水平。此外,设为将金属板与树脂片粘接时的加压加热减弱的条件而使贯通孔的截面不弯曲地进行加压加热。加压加热的条件为温度40℃、压力0.5mpa。在这种情况下,加压加热后的层叠体也在之后进行温度200℃、保持时间3小时的热处理。

66.所制作的发光元件搭载用封装件的基板以及绝缘层的平面的面积为40mm

×

40mm,设置于绝缘层的贯通孔的面积为20mm

×

20mm,厚度为1mm,金属板(基板)的厚度为0.7mm,绝缘层的厚度为0.3mm。可靠性试验采用的是温度循环试验。温度循环试验的条件设定为最低温度为-55℃、最高温度为150℃。将最低温度下的保持时间、最高温度下的保持时间、以及从最低温度到最高温度或者其相反的方向改变温度的时间均设为15分钟。温度循环的次数设定为3000次以及3500次。试样数量为各试样10个。试验后的评价根据在基板与绝缘层之间是否观察到剥离的部位来判定合格与否。基板与绝缘层之间剥离的状态通过浸渍在红色检查液中的方法来确认。将在贯通孔的内壁侧在绝缘层与基板之间观察到红色检查液的浸入的试样判定为不合格。在投入到试验中的试样1、试样2以及试样3中的各10个试样之间,基板与绝缘层之间的剥离状态没有看到差别,处于相同的状态。试验的结果是,试样1以及试样2在循环数3000次后也没有基板与绝缘层之间剥离的试样。试样1在3500次观察到剥离了的试样。试样2即使在3500次也无不合格。试样3在循环数3000次后成为全数不合格的判断。

[0067]-符号说明-[0068]1···

基板

[0069]3···

绝缘层

[0070]5···

金属层

[0071]

5a

··

第一金属层

[0072]

5b

··

第二金属层

[0073]

5c

··

第三金属层

[0074]6···

平坦部

[0075]7···

贯通孔

[0076]9···

内壁

[0077]

11

··

突出部

[0078]

13

··

金属粒子

[0079]

15

··

底座板

[0080]

17

··

发光元件。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。