1.本发明属于固体氧化物燃料电池阳极及电化学氧化再生领域,具体涉及一种耐硫中毒和可再生阳极及其制备方法。

背景技术:

2.固体氧化物燃料电池(solid oxide fuel cell,sofc)是一种主要以快离子导体和氧化物材料作为电解质和电极(阴极和阳极)的全固态发电装置。具有能量转换效率高、燃料利用灵活、环保、无电解质泄漏、无腐蚀等优点。此外,sofc单电池或电池堆结构多样,工作余热温度较高,在大功率发电系统、分布式电源系统、家用热电联供系统、车载辅助电源、小型便携式电源等领域具有广阔的应用前景。

3.使用廉价燃料是sofc商业化时需面临的成本问题,而当前所有的sofc阳极材料都会在使用廉价燃料过程中发生硫中毒现象,只是不同阳极材料的硫中毒程度有所差别。为了实现sofc阳极材料的反复、可持续使用,在阳极硫中毒后寻找能最大程度恢复阳极组分、微结构和电化学性能的再生方法极为必要。目前有三种再生方法可实现硫中毒阳极的再生,分别为恒流放电法、化学氧化法和电化学氧化法。以上三种再生方法各有优缺点和适用范围,其中电化学氧化再生方法是集安全和高效为一身的再生方法,此方法利用电化学工作站控制泵氧电流密度从而将氧离子从阴极泵入阳极,氧离子可进入阳极晶格置换硫离子,除此之外,氧离子还可被还原为氧气并对硫中毒产物进行氧化,以上过程均能实现除硫的目的。电化学氧化方法已成功实现了硫中毒la

0.75

sr

0.25

cr

0.5

mn

0.5

o3(lscrm)阳极的反复再生,且再生过程还可对lscrm阳极产生活化作用。lscrm阳极因其具备较高的耐氧化还原稳定性、强抗积碳和耐硫中毒能力而备受关注,但是lscrm的离子

‑

电子导电能力和对燃料的催化能力较差,而向lscrm阳极中引入少量ni金属催化剂(ni

‑

lscrm)可明显提高阳极的电导率和催化活性,进而提升lscrm阳极的电化学性能和电池的输出性能。但是研究发现,由于金属ni为纯电子导电材料以及lscrm基底阳极有限的氧离子电导率,电化学氧化再生方法对于硫中毒ni

‑

lscrm复合阳极的再生并不适用,电化学氧化过程会导致ni催化剂颗尺寸增大,以及造成催化剂颗粒迁移,进而对复合阳极的结构和电化学性能造成不可逆的破坏。目前来看,电化学氧化再生方法对硫中毒的纯电子导电相材料以及其修饰的氧化物复合阳极材料的再生具有一定的局限性。

技术实现要素:

4.本发明的目的是为了解决现有固体氧化物燃料电池金属阳极或者金属催化剂修饰的氧化物阳极不适用于电化学泵氧氧化再生的技术问题,而提供一种耐硫中毒和适用于电化学泵氧氧化再生方法的复合阳极结构。

5.本发明固体氧化物燃料电池耐硫中毒及可再生阳极的制备方法的制备方法按照下列步骤实现:

6.一、将阳极材料与粘结剂混合制成阳极浆料,将阴极材料与粘结剂混合制成阴极

浆料;

7.二、将阳极浆料和阴极浆料分别涂覆至电解质两侧,高温烧结得到带有多孔基底阳极和多孔阴极的电池初始坯体;

8.三、采用金属催化剂的硝酸盐前驱体溶液a滴注多孔基底阳极,经过反复浸渍

‑

热分解处理,得到带有金属氧化物催化剂(金属氧化物催化剂在电池工作环境被还原为金属)的复合阳极;

9.四、采用氧化物催化剂的硝酸盐前驱体溶液b滴注复合阳极,经过反复浸渍

‑

热分解处理,得到带有氧化物催化剂(氧化物催化剂在电池工作环境仍为氧化物)的可再生阳极;

10.五、对带有可再生阳极的电池进行高温烧结,得到固体氧化物燃料电池;

11.其中步骤三中所述的硝酸盐前驱体溶液a的溶质为ni的硝酸盐或者co的硝酸盐;硝酸盐前驱体溶液b的溶质为硝酸锆或者稀土元素的硝酸盐。

12.本发明提出采用微纳米级氧化物催化剂对金属催化剂修饰的基底阳极进行单层包覆制成复合阳极,在不影响基底阳极功能和金属催化剂催化功能发挥的前提下,利用微纳米级氧化物催化剂具有输运氧离子能力的这一性质,将三相反应区扩大至整个阳极区域;微纳米级氧化物催化剂颗粒还可增加阳极处的燃料电化学反应活性位点,进一步提升复合阳极的电化学性能。当复合阳极发生硫中毒并执行电化学泵氧氧化过程中,阳极处的微纳米级氧化物催化剂可提供丰富的氧离子输运通道,除此之外,微纳米级氧化物催化剂附着在基底阳极和金属催化剂的表面,还可对金属催化剂的迁移起到阻碍和抑制的作用。

13.本发明固体氧化物燃料电池耐硫中毒可再生阳极在制备过程中,金属催化剂对应的硝酸盐前驱体溶液会在高温煅烧时分解为金属氧化物,而在电池工作过程中,此金属氧化物会被还原性气氛还原为金属催化剂,金属催化剂通常选取过渡族金属或者碱土金属中较为活泼的金属元素;本发明固体氧化物燃料电池耐硫中毒可再生阳极在制备过程中,氧化物催化剂对应的硝酸盐前驱体溶液也会在高温煅烧时分解为金属氧化物,在电池工作中,此金属氧化物并不能被还原性气氛还原为金属,而是多种金属价态共存的金属氧化物催化剂,此氧化物催化剂通常选取稀土金属元素氧化物或者多种稀土金属元素共合成的氧化物。为了最大程度的提升阳极的三相反应区和实现抑制金属催化剂在电化学氧化过程中的迁移问题,氧化物催化剂的担载量应大于金属催化剂的担载量,并实现单层氧化物催化剂包覆金属催化剂和基底阳极;若氧化物催化剂担载量较少,复合阳极的三相反应区和比表面积的增加量则有限,而若氧化物催化剂的担载量较多,则会在金属催化剂和基底阳极处形成多层致密包覆,这会使金属催化剂和基底阳极丧失催化和基底阳极功能。

14.本发明针对金属催化剂修饰的基底阳极不适用于电化学泵氧氧化再生这一问题,提出采用氧化物催化剂对金属催化剂进行固定,通过控制两种催化剂的浸渍顺序和浸渍量,实现一种氧化物催化剂、金属催化剂和基底阳极共存的复合阳极结构,此复合阳极在硫中毒后可通过电化学泵氧氧化过程实现再生,所述的复合阳极制备方法简单、快捷,具备一定的耐硫中能力和电化学泵氧氧化再生能力。此复合阳极结构的提出可解决sofc商业化过程中硫中毒金属阳极不可利用电化学泵氧氧化方法获得再生的问题,也可为其他领域中催化剂材料的迁移及再生问题提供借鉴。

附图说明

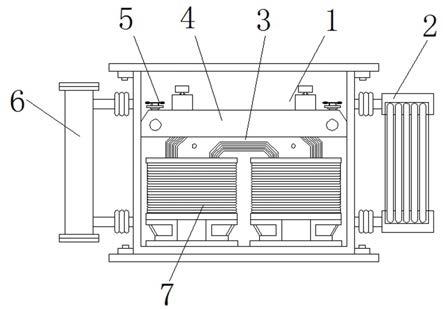

15.图1是本发明固体氧化物燃料电池耐硫中毒可再生阳极的结构示意图,其中1代表阳极,2代表电解质,3代表阴极,1

‑

1代表多孔基底阳极,1

‑

2代表氧化物催化剂,1

‑

3代表金属催化剂;

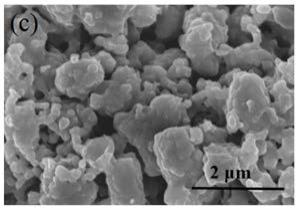

16.图2是实施例中步骤二得到的lscrm

‑

ni复合阳极的微观形貌图;

17.图3是实施例中步骤三得到的lscrm

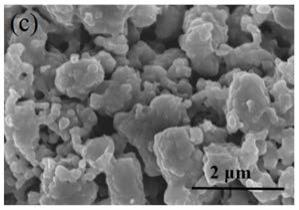

‑

ni

‑

ceo2复合阳极的微观形貌图;

18.图4是实施例中再生后lscrm

‑

ni

‑

ceo2复合阳极的微观形貌图;

19.图5是实施例中sofc在含50ppm h2s燃料气氛中的输出电压衰退曲线(15ma)图;

20.图6是实施例中未硫中毒、硫中毒后和电化学泵氧氧化再生后单电池的输出性能曲线图,其中

■

代表硫毒化前,

●

代表硫毒化后,

▲

代表氧化再生后。

具体实施方式

21.具体实施方式一:本实施方式固体氧化物燃料电池耐硫中毒及可再生阳极的制备方法的制备方法按照下列步骤实施:

22.一、将阳极材料与粘结剂混合制成阳极浆料,将阴极材料与粘结剂混合制成阴极浆料;

23.二、将阳极浆料和阴极浆料分别涂覆至电解质两侧,高温烧结得到带有多孔基底阳极和多孔阴极的电池初始坯体;

24.三、采用金属催化剂的硝酸盐前驱体溶液a滴注多孔基底阳极,经过反复浸渍

‑

热分解处理,得到带有金属氧化物催化剂(金属氧化物催化剂在电池工作环境被还原为金属)的复合阳极;

25.四、采用氧化物催化剂的硝酸盐前驱体溶液b滴注复合阳极,经过反复浸渍

‑

热分解处理,得到带有氧化物催化剂(氧化物催化剂在电池工作环境仍为氧化物)的可再生阳极;

26.五、对带有可再生阳极的电池进行高温烧结,得到固体氧化物燃料电池;

27.其中步骤三中所述的硝酸盐前驱体溶液a的溶质为ni的硝酸盐或者co的硝酸盐;硝酸盐前驱体溶液b的溶质为硝酸锆或者稀土元素的硝酸盐。

28.本实施方式固体氧化物燃料电池耐硫中毒可再生阳极是在sofc基底阳极材料上滴注金属催化剂对应的硝酸盐前驱体溶液,经过多次浸渍

‑

热分解处理得到金属催化剂和基底阳极共存的复合阳极,在复合阳极上滴注氧化物催化剂对应的硝酸盐前驱体溶液,经过多次浸渍

‑

热分解处理得到固体氧化物燃料电池耐硫中毒及可再生阳极。其中金属催化剂通常选取过渡族金属或者碱土金属中较为活泼的金属元素,氧化物催化剂通常选取某种稀土金属元素氧化物或者多种稀土金属元素共合成的氧化物。

29.本实施方式固体氧化物燃料电池电解质的材料为掺杂氧化锆、掺杂氧化铈、掺杂镓酸镧固体电解质或者其他氧离子传导型电解质材料。固体氧化物燃料电池阴极的材料通常为具有abo3或a2bo4通式的复合氧化物材料(o为氧元素),或者具有abo3或a2bo4通式氧化物材料与一定量电解质材料组成的复合阴极材料。

30.本实施方式通过控制金属催化剂和氧化物催化剂的浸渍顺序和浸渍量,以实现金属催化剂在内,氧化物催化剂在外并单层包覆金属催化剂和基底阳极的复合阳极结构;在

电化学泵氧氧化过程中,实现氧化物催化剂提供充足氧离子传输通道和阻碍金属催化剂迁移的目的。

31.具体实施方式二:本实施方式与具体实施方式一不同的是步骤三中所述的硝酸盐前驱体溶液a的摩尔浓度为0.1~0.5mol/l。

32.具体实施方式三:本实施方式与具体实施方式一或二不同的是步骤四中所述的硝酸盐前驱体溶液b的摩尔浓度为0.1~0.5mol/l。

33.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是步骤二中所述的高温烧结是以900~1100℃烧结0.5~1h。

34.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是步骤三所述的浸渍

‑

热分解处理过程是将硝酸盐前驱体溶液a滴注在多孔阳极上,再以200℃热分解处理0.5h。

35.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是步骤三和步骤四所述的浸渍

‑

热分解处理反复3~6次。

36.具体实施方式七:本实施方式与具体实施方式一至六之一不同的是氧化物催化剂对应的硝酸盐前驱体溶液b浸渍量大于金属催化剂对应的硝酸盐前驱体溶液a的浸渍量。

37.具体实施方式八:本实施方式与具体实施方式七不同的是硝酸盐前驱体溶液a的浸渍量为2~4mmol/cm

‑3,硝酸盐前驱体溶液b的浸渍量为5~8mmol/cm

‑3。

38.本实施方式控制氧化物催化剂的担载量应大于金属催化剂的担载量,并实现单层氧化物催化剂包覆金属催化剂和基底阳极。

39.具体实施方式九:本实施方式与具体实施方式一至八之一不同的是步骤五中所述的高温煅烧是以400~900℃烧结0.5~1h。

40.具体实施方式十:本实施方式与具体实施方式一至九之一不同的是固体氧化物燃料电池结构为管式、平板式或者瓦楞式。

41.实施例:本实施例固体氧化物燃料电池的制备方法按照下列步骤实施:

42.一、将lscrm基底阳极材料与粘结剂(松油醇与乙基纤维素的混合物)混合制成阳极浆料,将lsm阴极材料与粘结剂混合制成阴极浆料;

43.二、将阳极浆料和阴极浆料分别涂覆至ysz电解质两侧,高温1100℃烧结得到带有多孔lscrm基底阳极和多孔lsm阴极的电池初始坯体;

44.三、采用0.5mol/l的硝酸镍溶液滴注多孔lscrm基底阳极,经过3次反复浸渍

‑

热分解处理,得到带有lscrm

‑

nio复合阳极的电池坯体,lscrm

‑

nio在电池工作环境中以lscrm

‑

ni形式存在;

45.四、采用0.5mol/l硝酸铈溶液滴注lscrm

‑

nio复合阳极,经过6次反复浸渍

‑

热分解处理,得到带有lscrm

‑

nio

‑

ceo2可再生阳极的电池,lscrm

‑

nio

‑

ceo2可再生阳极在电池工作环境中以lscrm

‑

ni

‑

ceo2形式存在;

46.五、对带有可再生阳极的电池进行900℃高温煅烧1h,得到固体氧化物燃料电池。

47.本实施例固体氧化物燃料电池为电解质支撑型单电池,以lscrm为阳极、ni为金属催化剂、ceo2为氧化物催化剂、lsm为阴极、ysz为电解质,步骤三中金属ni催化剂的浸渍量为3mmol/cm

‑3,步骤四中ceo2的浸渍量为6mmol/cm

‑3。电池有效面积为0.1256cm

‑2。电池硫毒化时间为6.5h,燃料流量为50ml/min,h2s浓度为50ppm,电化学泵氧氧化再生过程在ar中进

行,ar流量为10ml/min,泵氧电流为32ma

·

cm

‑2,泵氧再生时间为10min,阴极处于空气中。图2为lscrm

‑

ni复合阳极的微观形貌,ni纳米颗粒零散的分布在微米级lscrm颗粒的表面;图3为lscrm

‑

ni

‑

ceo2复合阳极的微观形貌,金属ni催化剂和lscrm基底阳极颗粒已被ceo2催化剂覆盖在内部,且ceo2浸渍层并不厚重,基本实现了单层覆盖。图5为在硫中毒过程中sofc输出电压的变化情况,经过6.5h毒化后,电压衰退率仅为3%。图6为硫中毒前后以及电化学泵氧氧化再生后sofc的最大输出功率密度(p

max

),硫中毒前的p

max

为439mw

·

cm

‑2;而6.5h的硫毒化过程明显导致了p

max

降低(294mw

·

cm

‑2);但是,电化学泵氧氧化过程又将p

max

提升至347mw

·

cm

‑2。以上结果显示,ceo2不仅可以提升复合阳极的电化学性能,且具备较好的耐硫中毒能力,更重要的是,硫中毒的复合阳极可以通过电化学泵氧氧化过程获得再生。由再生后的阳极微观形貌看出(图4),lscrm晶界处并没有出现催化剂颗粒的聚集,ceo2的存在确实实现了抑制金属ni催化剂迁移的目的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。