1.本发明属于镀层脱镀方法技术领域,具体涉及镀铜挂具的电解退镀液组合物及退镀液循环再生的方法。

背景技术:

2.电镀工艺中随着电镀(化学镀)工艺流程的进行,作为镀件支撑体的挂具也被镀上相应的各种金属镀层。由于挂具要反复使用,在镀完一批镀件进行下一批镀件电镀时必须对挂具上的镀层进行彻底退除后才能继续使用。挂具一般采用不锈钢基材,挂具镀层的退镀工艺必须满足以下要求:一是镀层退除迅速完全,二是挂具本身不被腐蚀。

3.退镀液再使用一定时间后,随着溶液的金属离子增加,逐渐失去退镀效果,成为废液。目前铜退镀液的回收面临的主要问题是:酸度较高,铜镍离子含量高,成分复杂很难处理,回收成本很高。

技术实现要素:

4.为了解决上述问题,本发明提供了镀铜挂具的电解退镀液组合物及退镀液循环再生的方法,本分的电解退镀液组合物可快速脱去铜镀层,当退镀液因铜含量升高失效后,加入沉淀剂可除去退镀液的铜离子使退镀液再生,有效解决退镀液回收难得问题。本发明的镀铜挂具的电解退镀液循环再生的方法克服了退镀液失效后难处理、难回收的问题,本发明的技术内容如下:

5.本发明的第一个目的在于公开了镀铜挂具的电解退镀液组合物,其技术点在于:按照重量份数计,包括120-180重量份的硝酸盐、60-120重量份的配位剂、0.5-10重量份的加速剂、2.5-12重量份的固体缓蚀剂和0.5-3重量份的有机缓蚀剂,所述固体缓蚀剂为硫脲和六次甲基四胺的混合物,所述硫脲和六次甲基四胺重量比为1:(0.2-4),所述镀铜挂具的电解退镀液组合物采用ph调节剂调节至ph为6.5-7.5。

6.在本发明的有的实施例中,上述的镀铜挂具的电解退镀液组合物配方体系中硝酸盐为硝酸钠。

7.在本发明的有的实施例中,上述的镀铜挂具的电解退镀液组合物配方体系中配位剂为edta、乙醇胺、三乙胺、油酸和柠檬酸钠中的至少。

8.在本发明的有的实施例中,上述的镀铜挂具的电解退镀液组合物配方体系中加速剂为硫氰化物。

9.在本发明的有的实施例中,上述的镀铜挂具的电解退镀液组合物配方体系中有机缓蚀剂为有机缓蚀剂由牛脂胺和三亚乙基二胺的混合物,所述按牛脂胺和三亚乙基二胺重量比为1:(1-3)。

10.本发明的第二个目的在于提供镀铜挂具的电解退镀液循环再生方法,其技术点在于:包括以下步骤:

11.步骤一,将含有铜镀层的挂具置于电解退镀液中于30-50℃温度,30-50a/dm2电流

密度下进行退镀处理,去除挂具表面的铜镀层;

12.步骤二,当退镀液中铜离子浓度达到60-80g/l时,加入沉淀剂将铜离子沉淀后过滤去除,实现退镀液的再生。

13.在本发明的有的实施例中,上述的镀铜挂具的电解退镀液循环再生方中步骤二中沉淀剂的加入量为退镀液中铜离子摩尔浓度的70-90%。

14.与现有技术相比,本发明的有益效果为:

15.本发明的镀铜挂具的电解退镀液组合物及退镀液循环再生的方法,本分的电解退镀液组合物可快速脱去铜镀层,当退镀液因铜含量升高失效后,加入沉淀剂可除去退镀液的铜离子使退镀液再生,有效解决退镀液回收难得问题。

16.本发明的镀铜挂具的电解退镀液循环再生的方法克服了退镀液失效后难处理、难回收的问题。

具体实施方式

17.镀铜挂具的电解退镀液组合物包括:

18.120-180重量份的硝酸盐:本发明采用硝酸盐作为退镀液的主盐。由于硝酸根是铜、镍、铬等金属的氧化剂,对这些镀层金属有氧化作用,即硝酸根离子在阳极放电而使镀层金属溶解剥离,从而达到退除镀层的目的。另防止不锈钢钢铁基体溶解,提高溶液导电性,允许含量范围较宽;

19.60-120重量份的配位剂:配位剂作用是具有和镀层离子配位的作用,不产生镀层金属离子积累,净化溶液,稳定退镀速率;

20.0.5-10重量份的加速剂:加速剂的作用在于调节退镀速度,可按照生产需求,添加不同量的加速剂调节退镀速度;

21.2.5-12重量份的固体缓蚀剂和0.5-3重量份的有机缓蚀剂:缓蚀剂的作用在于能最大限度地抑制不锈钢基体的溶出,并促进金属镀层以化学或电化学法退除完全基体有缓蚀或钝化作用,并能保持原有光洁度,提高表面活性,主要机理作用是阻滞氢离子接近基体表面,形成有效屏障。

22.固体缓蚀剂为硫脲和六次甲基四胺的混合物,所述硫脲和六次甲基四胺重量比为1:(0.2-4),所述镀铜挂具的电解退镀液组合物采用ph调节剂调节至ph为6.5-7.5。

23.在本发明的有的实施例中,上述的镀铜挂具的电解退镀液组合物配方体系中硝酸盐为硝酸钠。

24.在本发明的有的实施例中,上述的镀铜挂具的电解退镀液组合物配方体系中配位剂为edta、乙醇胺、三乙胺、油酸和柠檬酸钠中的至少。

25.在本发明的有的实施例中,上述的镀铜挂具的电解退镀液组合物配方体系中加速剂为硫氰化物。

26.在本发明的有的实施例中,上述的镀铜挂具的电解退镀液组合物配方体系中有机缓蚀剂为有机缓蚀剂由牛脂胺和三亚乙基二胺的混合物,所述按牛脂胺和三亚乙基二胺重量比为1:(1-3)。

27.按照上述配方,本发明的镀铜挂具的电解退镀液循环再生方法包括以下步骤:

28.步骤一,将含有铜镀层的挂具置于电解退镀液中于30-50℃温度,30-50a/dm2电流

密度下进行退镀处理,去除挂具表面的铜镀层;

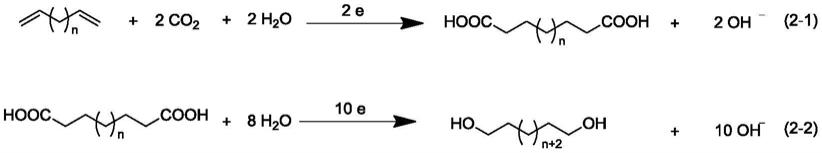

29.步骤二,当退镀液中铜离子浓度达到60-80g/l时,加入沉淀剂将铜离子沉淀后过滤去除,实现退镀液的再生,沉淀剂的加入量为退镀液中铜离子摩尔浓度的70-90%,沉淀可过滤或压滤分离,分离后可通过灼烧、溶解、电解三个工艺后回收金属铜。

30.下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。

31.实施例1

32.镀铜挂具的电解退镀液组合物包括140g/l的硝酸盐、90g/l的配位剂、5g/l的加速剂、2.5g/l的固体缓蚀剂和1.5g/l的有机缓蚀剂,所述固体缓蚀剂为硫脲和六次甲基四胺的混合物,所述硫脲和六次甲基四胺重量比为1:0.2,所述镀铜挂具的电解退镀液组合物采用ph调节剂调节至ph为6.5-7.5。

33.在本发明的有的实施例中,上述的镀铜挂具的电解退镀液组合物配方体系中硝酸盐为硝酸钠。

34.在本发明的有的实施例中,上述的镀铜挂具的电解退镀液组合物配方体系中配位剂为edta。

35.在本发明的有的实施例中,上述的镀铜挂具的电解退镀液组合物配方体系中加速剂为硫氰化物。

36.在本发明的有的实施例中,上述的镀铜挂具的电解退镀液组合物配方体系中有机缓蚀剂为有机缓蚀剂由牛脂胺和三亚乙基二胺的混合物,所述按牛脂胺和三亚乙基二胺重量比为1:2。

37.按照上述配方,本发明的镀铜挂具的电解退镀液循环再生方法包括以下步骤:

38.步骤一,将含有铜镀层的挂具置于电解退镀液中于30℃温度,30a/dm2电流密度下进行退镀处理,去除挂具表面的铜镀层;

39.步骤二,当退镀液中铜离子浓度达到70g/l时,加入沉淀剂将铜离子沉淀后过滤去除,实现退镀液的再生,沉淀剂的加入量为退镀液中铜离子摩尔浓度的80%。

40.实施例2

41.镀铜挂具的电解退镀液组合物包括120g/l的硝酸盐、60g/l的配位剂、0.5g/l的加速剂、7g/l的固体缓蚀剂和0.5-3g/l的有机缓蚀剂,所述固体缓蚀剂为硫脲和六次甲基四胺的混合物,所述硫脲和六次甲基四胺重量比为1:2.1,所述镀铜挂具的电解退镀液组合物采用ph调节剂调节至ph为6.5-7.5。

42.在本发明的有的实施例中,上述的镀铜挂具的电解退镀液组合物配方体系中硝酸盐为硝酸钠。

43.在本发明的有的实施例中,上述的镀铜挂具的电解退镀液组合物配方体系中配位剂为乙醇胺。

44.在本发明的有的实施例中,上述的镀铜挂具的电解退镀液组合物配方体系中加速剂为硫氰化物。

45.在本发明的有的实施例中,上述的镀铜挂具的电解退镀液组合物配方体系中有机缓蚀剂为有机缓蚀剂由牛脂胺和三亚乙基二胺的混合物,所述按牛脂胺和三亚乙基二胺重

量比为1:1。

46.按照上述配方,本发明的镀铜挂具的电解退镀液循环再生方法包括以下步骤:

47.步骤一,将含有铜镀层的挂具置于电解退镀液中于30℃温度,40a/dm2电流密度下进行退镀处理,去除挂具表面的铜镀层;

48.步骤二,当退镀液中铜离子浓度达到60g/l时,加入沉淀剂将铜离子沉淀后过滤去除,实现退镀液的再生,沉淀剂的加入量为退镀液中铜离子摩尔浓度的70%。

49.实施例3

50.镀铜挂具的电解退镀液组合物包括180g/l的硝酸盐、120g/l的配位剂、10g/l的加速剂、12g/l的固体缓蚀剂和3g/l的有机缓蚀剂,所述固体缓蚀剂为硫脲和六次甲基四胺的混合物,所述硫脲和六次甲基四胺重量比为1:4,所述镀铜挂具的电解退镀液组合物采用ph调节剂调节至ph为6.5-7.5。

51.在本发明的有的实施例中,上述的镀铜挂具的电解退镀液组合物配方体系中硝酸盐为硝酸钠。

52.在本发明的有的实施例中,上述的镀铜挂具的电解退镀液组合物配方体系中配位剂为油酸。

53.在本发明的有的实施例中,上述的镀铜挂具的电解退镀液组合物配方体系中加速剂为硫氰化物。

54.在本发明的有的实施例中,上述的镀铜挂具的电解退镀液组合物配方体系中有机缓蚀剂为有机缓蚀剂由牛脂胺和三亚乙基二胺的混合物,所述按牛脂胺和三亚乙基二胺重量比为1:3。

55.按照上述配方,本发明的镀铜挂具的电解退镀液循环再生方法包括以下步骤:

56.步骤一,将含有铜镀层的挂具置于电解退镀液中于30℃温度,50a/dm2电流密度下进行退镀处理,去除挂具表面的铜镀层;

57.步骤二,当退镀液中铜离子浓度达到80g/l时,加入沉淀剂将铜离子沉淀后过滤去除,实现退镀液的再生,沉淀剂的加入量为退镀液中铜离子摩尔浓度的90%。

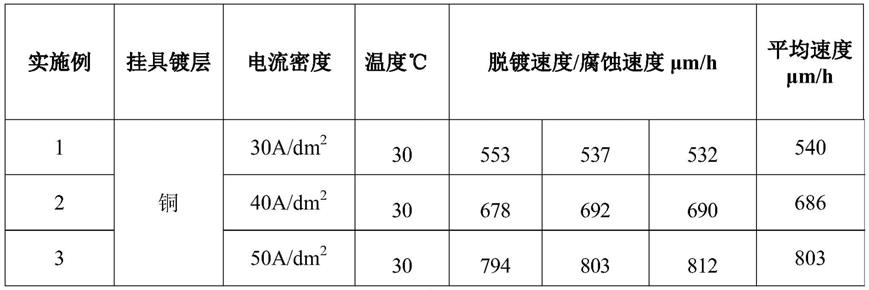

58.试验例

59.将实施例1-3制备得到的镀铜挂具的电解退镀液进行性能测试,具体结果见表1-2。以实施例1为例,测试退镀液铜含量与退镀速度,测试结果见表3。测试实施1-3的退镀液的再生能力,结果见表4。

60.表1

[0061][0062]

表2

[0063][0064]

表3

[0065][0066][0067]

表4

[0068][0069]

从上试验数据可以看出,使用本发明退镀液,电流密度30-50a/dm2时,退镀速度为540-803μm/h,能满足行业大部分企业生产要求,对不锈钢基体腐蚀为6.7-9.5μm/h,可大大延长挂具使用寿命。在铜离子浓度达到60g/l时,退镀速度开始缓慢下降,加入沉淀剂除铜后,可恢复退镀液90%以上的退镀能力。

[0070]

综上所述,本发明通过加入特定的加速剂与缓蚀剂,在保证快速退镀的情况下有效保护挂具基体。并且在退镀液失效后可加入沉淀剂除去铜,使退镀液恢复性能,沉淀所得的铜盐还可通过特定工艺回收得到金属铜,在电镀行业具有广阔的应用前景。

[0071]

尽管已用具体实施例来说明和描述了本发明,然而应意识到,在不背离本发明的精神和范围的情况下可以作出许多其它的更改和修改。因此,这意味着在所附权利要求中包括属于本发明范围内的所有这些变化和修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。