1.本发明是关于膜分离技术,特别是关于一种含氟疏松聚酰胺纳滤膜的制备方法。

背景技术:

2.随着人口的增长,水资源短缺已经成为21世纪全球范围内仅次于能源供应的第二大挑战,水质恶化是人类面临的共同挑战。全球约有12亿人面临引用水不足等问题。与此同时,水资源不足正严重威胁着食品、能源等行业,关系着人类的生产生活与生存环境。随着社会的发展与经济增长、人类生活水平的提高,人类活动愈加频繁,水生态环境的破坏与水资源短缺的问题日趋严峻,因此,水资源的资源化开发和利用,成为现代工业可持续发展的迫切需求。

3.近年来,为了应对全球水污染挑战,压力驱动的水处理膜已逐步得到开发,是水处理应用中最常见的一种膜技术。压力驱动膜技术在处理得到高质量水的同时,具有操作方便、结构紧凑、抗冲击能力强、化学储槽和给水设施小、化学排放量低等优点。对于压力动的膜,根据孔径的不同,可分为微滤膜、超滤膜、纳滤膜与反渗透膜。微滤膜的孔径一般在50nm以上,可用于水中悬浮固体、微生物和细菌的去除。超滤膜孔径在2-50nm之间,可用于油水分离、病毒和一些凝胶的去除。纳滤膜具有约2nm左右的孔径,常用于去除染料等水溶性有机物。反渗透膜孔径在1nm以下(约0.3-0.6nm),广泛应用于脱盐和超纯水的生产过程。

4.水体系中污染物在膜表面附着会引起膜污染,导致膜通量明显降低、使用寿命缩短、能耗增加和清洗频繁等问题。由于膜表面与有机污染物存在非特异相互作用,如氢键作用、范德华作用、疏水相互作用等,污染物难以依靠水剪切力从膜表面脱除。在较高的水通量下,污染物更倾向于在膜表面聚并,造成更严重的膜污染,因此解决高通量膜的抗污染问题面临很大的挑战。

5.公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

6.本发明的目的在于提供一种含氟疏松聚酰胺纳滤膜的制备方法,通过含氟酰氯添加剂调控界面聚合反应,构建了含氟疏松聚酰胺纳米膜,用于制备具有高通量和抗污染性能的复合纳滤膜。该方法通过在有机相中添加含氟酰氯改性剂,一步法改性协同调控膜物理性质与化学性质,过程简单便捷且容易操作。制备得到的含氟疏松聚酰胺纳滤膜相较于纯聚酰胺纳滤膜具有更高的水渗透通量且对硫酸钠的截留率保持在98%以上,同时也具有优异的抗污染性能。

7.为实现上述目的,本发明的实施例提供了含氟疏松聚酰胺纳滤膜的制备方法,包括如下步骤:准备含哌嗪单体的水相溶液、含全氟辛酰氯单体和均苯三甲酰氯单体的有机相溶液和基膜,其中有机相溶液中全氟辛酰氯单体和均苯三甲酰氯单体的质量浓度比为(0.2-0.4):1;向适量水相溶液的液面添加适量的有机相溶液,在两相界面发生聚合反应形

成纳米膜,转移纳米膜即获得含氟疏松聚酰胺纳滤膜。

8.在本发明的一个或多个实施方式中,含氟疏松聚酰胺纳滤膜还包括基膜,纳米膜转移至基膜形成的复合膜即为含氟疏松聚酰胺纳滤膜。

9.在本发明的一个或多个实施方式中,基膜为在制备时预先浸没于水相溶液的液面下:转移纳米膜为在反应完成后,基膜向两相界面提升。

10.在本发明的一个或多个实施方式中,有机相溶液中全氟辛酰氯单体的浓度为0.02-0.04g/l。

11.在本发明的一个或多个实施方式中,水相溶液中哌嗪单体的浓度为0.05-0.25g/l。

12.在本发明的一个或多个实施方式中,有机相溶液中溶剂为正庚烷、正己烷中一种或多种的组合。

13.在本发明的一个或多个实施方式中,基膜为至少由聚丙烯腈、聚醚砜、混合纤维素、醋酸纤维素、聚碳酸酯中的一种为原料所形成的单层膜(指单层膜的原料可以包括前述的一种或多种,也可以引入其它原料)或为至少由聚丙烯腈膜、聚醚砜膜、混合纤维素膜、醋酸纤维素膜、聚碳酸酯膜中多种所形成的多层膜(指也可以引入其它类型材质的膜)。

14.在本发明的一个或多个实施方式中,聚合反应的时间为30-120s。

15.在本发明的一个或多个实施方式中,纳米膜在转移后还进行预处理,预处理为热处理。

16.在本发明的一个或多个实施方式中,热处理的温度为40-80℃。

17.在本发明的一个或多个实施方式中,热处理时间控制在10-20min。

18.在本发明的一个或多个实施方式中,热处理为在60℃下处理15min。可以在恒温恒湿箱中进行热处理。

19.在本发明的一个或多个实施方式中,

20.步骤一、水相/有机相反应溶液的配制。将哌嗪单体溶于一定量的去离子水中配制水相溶液。将全氟辛酰氯单体和均苯三甲酰氯单体按一定比例溶于非极性溶剂中,其比例分别为0.2:1,0.3:1,0.4:1中之一,在室温下超声30分钟,得到有机相溶液;

21.步骤二、无支撑界面聚合法合成分离膜:

22.将基膜固定在铁丝网上并置于容器底部。在容器中倒入水相溶液没过基膜表面,然后将有机相溶液沿杯壁倒入容器,在两相界面处迅速发生界面聚合反应生成超薄纳米膜;

23.在一定界面聚合反应时间t(t=30,60,90,120s)之后,提拉铁丝网,界面处的纳米膜被转移到基膜上;

24.步骤三:后处理,将步骤二形成的复合膜从铁丝网上取下后,置于60℃恒温恒湿箱热处理15min,得到含氟疏松聚酰胺纳滤膜。

25.进一步讲,本发明的含氟聚酰胺纳滤膜的制备方法,步骤一中,哌嗪单体的含量为0.125g/l,全氟辛酰氯单体含量优选0.3g/l,均苯三甲酰氯含量为0.1g/l,步骤二中,高分子基膜为聚丙烯腈膜(100kda),所用的溶剂为正庚烷,界面聚合反应时间优选30s。

26.与现有技术相比,本发明的有益效果是:

27.该制备方法简单有效,可通过在有机相一步引入含氟酰氯改性剂,在界面聚合成

膜过程中同时构建结构疏松、具有含氟微区表面的纳滤膜;所制备的纳滤膜相较于纯的聚酰胺纳滤膜,表现出膜孔径变大、表面能降低的趋势,可通过改变有机相添加剂含量调控膜化学组成、物理结构等性质,从而调控纳滤膜的性能;优化条件下的纳滤膜的渗透通量有显著提升且表现出优异的抗污染性能;且相较于传统方法氟材料改性制备抗污染纳滤膜,该方法制备的纳滤膜克服了氟材料固有的疏水特性使得膜基础通量降低等问题,可以将纳滤膜厚度降低至20nm以下,有效减小水传输阻力。该方法制备得到的纳滤膜可以用于水体脱盐领域,并且具有广阔的水处理应用前景。

28.与现有技术相比,根据本发明实施方式的含氟疏松聚酰胺纳滤膜的制备方法,公开了一种含氟酰氯添加剂调控界面聚合制备高通量、抗污染含氟疏松聚酰胺纳滤膜的方法。该方法主要包括以下步骤:在有机相中添加含氟酰氯改性剂;采用无支撑界面聚合法在液-液两相界面合成含氟疏松聚酰胺超薄纳米膜;然后将超薄纳米膜转移到多孔基底上制备含氟疏松聚酰胺薄膜复合膜。该制备方法可通过调节有机相添加剂的含量同时调控纳米膜的孔结构和表面性质。膜的孔径变大,纯水渗透通量从14.7lm-2

h-1

bar-1

提高到28.5lm-2

h-1

bar-1

,对硫酸钠的截留率仍保留在98%以上,表现出优异的分离性能。而且含氟疏松聚酰胺膜表面能降低具有优异的抗污染性能。本发明的高通量、抗污染聚酰胺纳滤膜可以广泛用于脱盐领域。

附图说明

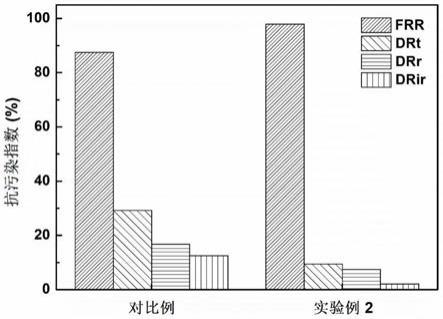

29.图1是对比例与本发明实施例2所制备的纳滤膜的抗污染指数对比图;

30.图2是对比例与本发明实施例1-3所制备的纳滤膜的渗透性能图。

具体实施方式

31.下面结合附图,对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

32.除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其它元件或其它组成部分。

33.氟材料作为常用的低表面能修饰材料用于制备抗污染膜,可通过表面接枝、单体修饰、物理共混等方式引入高分子膜中以构建低表面能的膜表面。氟的高电负性降低了键极化率,减小污染物与膜表面非特异性相互作用,提高污染物驱除能力。无支撑界面聚合技术已有越来越多研究探索其在超薄高通量纳滤膜制备中的优势,因单体在自由的水相/有机相界面自由扩散,形成的膜较薄而且致密。在水相/有机相中添加改性剂可用于膜物理性质与化学性质的改性。该方法在有机相中添加含氟酰氯改性剂,其可直接参与界面聚合反应,同时调控膜表面性质与孔结构:利用氟材料的低表面能特性在亲水聚酰胺膜表面构建低表面能微区;利用单体单官能度实现膜结构疏松化,创造额外的传质通道,促进水分子低阻力快速传输。

34.本发明的设计思路是:通过在有机相中引入含氟酰氯添加剂,在界面聚合成膜过程中同时构建结构疏松、具有含氟微区表面的纳滤膜,可通过改变有机相添加剂含量调控膜化学组成、物理结构等性质,从而调控纳滤膜的分离性能和抗污染性能。本发明制备的抗

污染聚酰胺纳滤膜可以广泛用于水体脱盐,其制备方法便捷、简单。下面结合具体实施例对本发明技术方案作进一步详细描述,所描述的具体实施例仅对本发明进行解释说明,并不用以限制本发明。

35.此外,基膜在本发明实施过程中主要起到支持作用,以免反应获得的超薄纳米膜无法得到有效展开,基膜也可以被其它如框架、丝网等可能的替代方案替代,这里就不一一罗列举例,也应当不被视为限定的保护范围。

36.实施例11、

37.制备过程如下:

38.将哌嗪单体溶于一定量的去离子水中配制0.125g/l浓度的水相溶液。将全氟辛酰氯单体(0.02g/l)和均苯三甲酰氯单体(0.10g/l)溶于正庚烷中,在室温下超声30分钟,得到有机相溶液。无支撑界面聚合法合成分离膜,将单层聚丙烯腈膜基膜(此时基膜也可以选择其它类型的单层膜,如聚醚砜膜、混合纤维素膜、醋酸纤维素膜、聚碳酸酯膜等,下同)固定在铁丝网上并置于容器底部。在容器中倒入水相溶液没过基膜表面,然后将有机相溶液沿杯壁倒入容器,在两相界面处迅速发生界面聚合反应生成超薄纳米膜;在一定界面聚合反应时间t=30s之后,提拉铁丝网,界面处的纳米膜被转移到基膜上。将上一步形成的复合膜从铁丝网上取下后,置于60℃恒温恒湿箱热处理15min,得到含氟疏松聚酰胺纳滤膜。

39.本实施例制备得到的含氟疏松聚酰胺纳滤膜,机械性能良好。其纯水比通量为16.7lm-2

h-1

bar-1

;硫酸钠、氯化钠截留率分别为98.9%、16.5%;抗污染指数frr、drt、drr和drir分别为94.3%、14.8%、9.1%和5.7%。

40.实施例12、

41.制备过程如下:

42.将哌嗪单体溶于一定量的去离子水中配制0.125g/l浓度的水相溶液。将全氟辛酰氯单体(0.03g/l)和均苯三甲酰氯单体(0.10g/l)溶于正庚烷中,在室温下超声30分钟,得到有机相溶液。无支撑界面聚合法合成分离膜,将单层聚丙烯腈膜基膜固定在铁丝网上并置于容器底部。在容器中倒入水相溶液没过基膜表面,然后将有机相溶液沿杯壁倒入容器,在两相界面处迅速发生界面聚合反应生成超薄纳米膜;在一定界面聚合反应时间t=30s之后,提拉铁丝网,界面处的纳米膜被转移到基膜上。将上一步形成的复合膜从铁丝网上取下后,置于60℃恒温恒湿箱热处理15min,得到含氟疏松聚酰胺纳滤膜。

43.本实施例制备得到的含氟疏松聚酰胺纳滤膜,机械性能良好。其纯水比通量为28.5lm-2

h-1

bar-1

;硫酸钠、氯化钠截留率分别为98.7%、14.8%;抗污染指数frr、drt、drr和drir分别为97.9%、9.5%、7.4%和2.1%。性能如图1。

44.实施例13、

45.制备过程如下:

46.将哌嗪单体溶于一定量的去离子水中配制0.125g/l浓度的水相溶液。将全氟辛酰氯单体(0.04g/l)和均苯三甲酰氯单体(0.10g/l)溶于正庚烷中,在室温下超声30分钟,得到有机相溶液。无支撑界面聚合法合成分离膜,将单层聚丙烯腈膜基膜固定在铁丝网上并置于容器底部。在容器中倒入水相溶液没过基膜表面,然后将有机相溶液沿杯壁倒入容器,在两相界面处迅速发生界面聚合反应生成超薄纳米膜;在一定界面聚合反应时间t=30s之后,提拉铁丝网,界面处的纳米膜被转移到基膜上。将上一步形成的复合膜从铁丝网上取下

后,置于60℃恒温恒湿箱热处理15min,得到含氟疏松聚酰胺纳滤膜。

47.本实施例制备得到的含氟疏松聚酰胺纳滤膜,机械性能良好。其纯水比通量为33.7lm-2

h-1

bar-1

;硫酸钠、氯化钠截留率分别为95.7%、14.2%;抗污染指数frr、drt、drr和drir分别为95.1%、10.0%、5.1%和4.9%。

48.实施例14、

49.制备过程如下:

50.将哌嗪单体溶于一定量的去离子水中配制0.10g/l浓度的水相溶液。将全氟辛酰氯单体(0.02g/l)和均苯三甲酰氯单体(0.10g/l)溶于正庚烷中,在室温下超声30分钟,得到有机相溶液。无支撑界面聚合法合成分离膜,将由厚度均为5微米的聚丙烯腈膜和聚醚砜膜共同形成的复合基膜(复合基膜也可以为聚丙烯腈膜、聚醚砜膜、混合纤维素膜、醋酸纤维素膜、聚碳酸酯膜中其它组合的多层膜,各层膜的厚度以及复合膜的厚度可以视产品的需求而定,比如采用厚度均为0.5微米的聚醚砜膜/混合纤维素膜/醋酸纤维素膜等,本发明不做特别的限定和更多的列举)固定在铁丝网上并置于容器底部。在容器中倒入水相溶液没过基膜表面,然后将有机相溶液沿杯壁倒入容器,在两相界面处迅速发生界面聚合反应生成超薄纳米膜;在一定界面聚合反应时间t=60s之后,提拉铁丝网,界面处的纳米膜被转移到基膜上。将上一步形成的复合膜从铁丝网上取下后,置于40℃恒温恒湿箱热处理18min,得到含氟疏松聚酰胺纳滤膜。

51.本实施例制备得到的含氟疏松聚酰胺纳滤膜,机械性能良好。其纯水比通量为14.3lm-2

h-1

bar-1

;硫酸钠、氯化钠截留率分别为99.0%、15.6%;抗污染指数frr、drt、drr和drir分别为95.9%、16.5%、12.4%和4.1%。

52.实施例15、

53.制备过程如下:

54.将哌嗪单体溶于一定量的去离子水中配制0.05g/l浓度的水相溶液。将全氟辛酰氯单体(0.03g/l)和均苯三甲酰氯单体(0.10g/l)溶于正庚烷中,在室温下超声30分钟,得到有机相溶液。无支撑界面聚合法合成分离膜,将基膜固定在铁丝网上并置于容器底部。在容器中倒入水相溶液没过基膜表面,然后将有机相溶液沿杯壁倒入容器,在两相界面处迅速发生界面聚合反应生成超薄纳米膜;在一定界面聚合反应时间t=90s之后,提拉铁丝网,界面处的纳米膜被转移到基膜上。将上一步形成的复合膜从铁丝网上取下后,置于50℃恒温恒湿箱热处理20min,得到含氟疏松聚酰胺纳滤膜。

55.本实施例制备得到的含氟疏松聚酰胺纳滤膜,机械性能良好。其纯水比通量为40.5lm-2

h-1b

ar-1

;硫酸钠、氯化钠截留率分别为80.7%、11.8%;抗污染指数frr、drt、drr和drir分别为92.9%、13.5%、6.4%和7.1%。

56.实施例16、

57.制备过程如下:

58.将哌嗪单体溶于一定量的去离子水中配制0.25g/l浓度的水相溶液。将全氟辛酰氯单体(0.04g/l)和均苯三甲酰氯单体(0.10g/l)溶于正庚烷中,在室温下超声30分钟,得到有机相溶液。无支撑界面聚合法合成分离膜,将基膜固定在铁丝网上并置于容器底部。在容器中倒入水相溶液没过基膜表面,然后将有机相溶液沿杯壁倒入容器,在两相界面处迅速发生界面聚合反应生成超薄纳米膜;在一定界面聚合反应时间t=120s之后,提拉铁丝

网,界面处的纳米膜被转移到基膜上。将上一步形成的复合膜从铁丝网上取下后,置于80℃恒温恒湿箱热处理10min,得到含氟疏松聚酰胺纳滤膜。

59.本实施例制备得到的含氟疏松聚酰胺纳滤膜,机械性能良好。其纯水比通量为21.7lm-2

h-1

bar-1

;硫酸钠、氯化钠截留率分别为98.6%、13.2%;抗污染指数frr、drt、drr和drir分别为97.5%、12.5%、10.0%和2.5%。

60.实施例17、

61.制备过程如下:

62.将哌嗪单体溶于一定量的去离子水中配制0.25g/l浓度的水相溶液。将全氟辛酰氯单体(0.04g/l)和均苯三甲酰氯单体(0.10g/l)溶于正庚烷中,在室温下超声30分钟,得到有机相溶液。无支撑界面聚合法合成分离膜,将含质量比30%的聚丙烯腈余量为聚醚砜的10微米厚度的单层基膜(这里单层基膜还可以为聚丙烯腈、聚醚砜、混合纤维素、醋酸纤维素、聚碳酸酯中其它多种原料组合形成的,关于原料重量的选择和种类组合可以视产品需求而定,比如可以选择质量比为1:2:3的聚丙烯腈、聚醚砜、混合纤维素为原料形成5微米厚度的单层膜,本发明不做特别的限定和更多的列举)固定在铁丝网上并置于容器底部。在容器中倒入水相溶液没过基膜表面,然后将有机相溶液沿杯壁倒入容器,在两相界面处迅速发生界面聚合反应生成超薄纳米膜;在一定界面聚合反应时间t=120s之后,提拉铁丝网,界面处的纳米膜被转移到基膜上。将上一步形成的复合膜从铁丝网上取下后,置于80℃恒温恒湿箱热处理10min,得到含氟疏松聚酰胺纳滤膜。

63.本实施例制备得到的含氟疏松聚酰胺纳滤膜,机械性能良好。其纯水比通量为23.2lm-2

h-1

bar-1

;硫酸钠、氯化钠截留率分别为98.7%、14.0%;抗污染指数frr、drt、drr和drir分别为96.8%、10.5%、7.3%和3.2%。

64.对比例1、

65.步骤如下:

66.将哌嗪单体溶于一定量的去离子水中配制0.125g/l浓度的水相溶液。将均苯三甲酰氯单体(0.10g/l)溶于正庚烷中,在室温下超声10-30分钟,得到有机相溶液。无支撑界面聚合法合成分离膜,将基膜固定在铁丝网上并置于容器底部。在容器中倒入水相溶液没过基膜表面,然后将有机相溶液沿杯壁倒入容器,在两相界面处迅速发生界面聚合反应生成超薄纳米膜;在一定界面聚合反应时间t=30s之后,提拉铁丝网,界面处的纳米膜被转移到基膜上。将上一步形成的复合膜从铁丝网上取下后,置于60℃恒温恒湿箱热处理15min,得到纯聚酰胺纳滤膜。

67.对比例制备得到的纯聚酰胺纳滤膜,机械性能良好。其纯水比通量为14.7lm-2

h-1

bar-1

;硫酸钠、氯化钠截留率分别为99.2%、16.9%;抗污染指数frr、drt、drr和drir分别为87.5%、29.2%、16.7%和12.5%。性能如图1。

68.本发明各实施例制得的含氟聚酰胺纳滤膜与对比例制得的纯聚酰胺纳滤膜的纯水通量与分离性能比较如表1所示:

69.表1

[0070][0071][0072]

综上,本发明提供的一种含氟疏松聚酰胺纳滤膜的制备方法,制备条件温和且制备工艺简单易行,通过一步法在有机相中添加含氟酰氯改性剂,可以实现高通量、抗污染纳滤膜的制备。本发明制备方法中通过在界面聚合反应过程中有机相全氟酰氯改性剂的引入,实现了膜渗透通量的提升,同时,低表面能的全氟链段提供了膜表面的低表面能微区,提高膜表面的抗污染性能,此方法实现了纳滤膜高渗透通量和抗污染性能的协同优化。

[0073]

前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。