1.本发明涉及合金材料及制备技术领域,具体涉及一种改性铝合金及其制备方法。

背景技术:

2.众所周知,铝合金具有许多优良性能,它在机械制造业中的应用极为广泛,特别是随着工业用材料(如汽车工业)轻量化的发展,铝合金的应用更为增多。

3.铸造铝合金是以熔融金属充填铸型,获得各种形状零件毛坯的铝合金。具有低密度,比强度较高,抗蚀性和铸造工艺性好,受零件结构设计限制小等优点。然而,现今,市场上常用的铸造铝合金的强度、屈服强度及延伸率等力学性能尚不足够高,这使得铸造铝合金零件减轻和减薄问题有瓶颈。铸造铝合金主要是由α-al枝晶、共晶硅及mg2si平衡相组成。但是,在铸态条件下,粗大α-al枝晶和片状及块状共晶硅严重地恶化了其力学性能,尤其是塑性和抗拉强度,限制了其在实际工业生产中的应用。

4.为此,亟需提供一种能够进一步提高铸造铝合金的机械性能、并改善变质与细化效果的铝合金改性用复合稀土合金及其制备方法。

技术实现要素:

5.有鉴于此,本发明提供一种能够进一步提高铸造铝合金的机械性能、并改善变质与细化效果的改性铝合金及其制备方法。

6.为解决上述技术问题,本发明采用以下技术方案:

7.根据本发明第一方面实施例的改性铝合金的制备方法,包括如下步骤:

8.步骤s1,提供铝合金熔体;

9.步骤s2,提供改性剂;

10.步骤s3,在惰性气体气氛下,在所述铝合金熔体中,加入所述改性剂并熔炼,得到改性铝合金,

11.其中,所述改性剂为稀土铝合金、铝锶中间合金、铝钛或铝钛硼中间合金的组合,或者所述改性剂为复合稀土铝合金、铝钛或铝钛硼中间合金的组合,

12.所述复合稀土铝合金中含有锶、钛或钛硼、以及稀土金属,

13.所述稀土铝合金、所述复合稀土铝合金中的稀土金属为镧、铈、钇中的任意一种或多种。

14.进一步地,所述稀土铝合金的制备包括如下步骤:

15.在惰性气氛下在铝熔体中加入所述稀土金属或含所述稀土金属的中间合金,加热的同时搅拌至完全熔化;

16.待完全熔化后继续保温10-20分钟使其均质化;

17.对均质化熔体进行精炼;

18.精炼后静置预定时间,并进行浇注,得到所述稀土铝合金。

19.根据本发明的一些实施例,所述改性剂为稀土铝合金、铝锶中间合金、铝钛或铝钛

硼中间合金的组合,其中,所述铝锶中间合金与所述铝钛或铝钛硼中间合金间隔开加入,所述稀土铝合金最先加入,或者与首先加入的一方一同加入,或者在所述铝锶中间合金与所述铝钛或铝钛硼中间合金加入间隙加入。

20.进一步地,所述步骤s3包括:

21.步骤s301,在所述铝合金熔体中加入所述稀土铝合金并进行熔炼,得到第一均匀混合熔体;

22.步骤s302,在所述第一均匀混合熔体中加入所述铝锶中间合金并继续熔炼,得到第二均匀混合熔体;

23.步骤s303,在所述第二均匀混合熔体中加入所述铝钛或铝钛硼中间合金并继续熔炼,得到所述改性铝合金。

24.根据本发明的另一些实施例,所述改性剂为复合稀土铝合金、铝钛或铝钛硼中间合金的组合,所述步骤s3包括:

25.步骤s310,在所述铝合金熔体中加入所述复合稀土铝合金并进行熔炼,得到第四均匀混合熔体;

26.步骤s320,在所述第四均匀混合熔体中加入所述铝钛或铝钛硼中间合金并继续熔炼,得到所述改性铝合金。

27.进一步地,所述复合稀土铝合金的制备包括:

28.步骤s311,提供铝合金熔体;

29.步骤s312,提供铝锶中间合金、铝钛或铝钛硼中间合金、以及稀土铝合金,所述稀土铝合金中的稀土金属为选自镧、铈、钇中的一种或多种;

30.步骤s313,在惰性气体气氛下,在所述铝合金熔体中,加入所述铝锶中间合金、铝钛或铝钛硼中间合金并熔炼,得到所述改性铝合金。

31.更进一步地,所述步骤s313中,所述铝锶中间合金与所述铝钛或铝钛硼中间合金间隔开加入,所述稀土铝合金在所述铝锶中间合金与所述铝钛或铝钛硼中间合金之前加入,或者与首先加入的一方一同加入,或者在所述铝锶中间合金与所述铝钛或铝钛硼中间合金加入间隙加入。

32.进一步地,所述步骤s313中,在所述铝熔体中依次间隔开加入所述稀土铝合金、所述铝锶中间合金、所述铝钛或铝钛硼中间合金。

33.进一步地,所述改性剂占所述改性铝合金的总量的0.4-0.6wt%,所述稀土金属:锶:钛或钛硼总量的质量比为1:(0.1-1.2):(0.1-1.2)。

34.进一步地,在将所述改性剂加入所述铝熔体之前对其进行精炼,所述精炼包括:

35.通过惰性气体吹入精炼剂并保持3-10分钟,此后加入除渣剂并搅拌5-10分钟,并去除表面浮渣。

36.更进一步地,所述精炼剂的加入量占所加入的熔体质量的0.1~0.3%,所述清渣剂的加入量占所加入熔体质量的0.1~0.3%;

37.所述精炼剂的组分按质量计含有:

38.氯化钾10-15份,氯化钠15-25份,氟化钙8-15份,碳酸钠15-25份,硫酸钠8-12份,氟铝酸钠10-20份,六氯乙烷8-12份;

39.所述清渣剂的组分按质量计含有:

40.氯化钠25-30份,氯化钾25-30份,碳酸钠5-10份,硫酸钠5-10份,氟铝酸钠1-5份,氟硅酸钠5-10份,氟化钙5-10份,硝酸钾1-5份,氟硅酸钾5-10份。

41.进一步地,所述精炼之前以及在精炼过程中,测试熔体的密度,当熔体的密度不足2.65g/cm3时,则进行所述精炼处理;

42.当熔体密度大于等于2.65g/cm3,即不进行所述精炼处理或终止所述精炼处理。

43.根据本发明第二方面实施例的改性铝合金,由根据上述任一实施例的制备方法制备得到。

44.本发明的上述技术方案至少具有如下有益效果之一:

45.根据本发明实施例的改性铝合金的制备方法,通过引入稀土金属,极大地克服了变质剂与细化剂之间的相互毒化作用,可以提高变质剂和细化剂的添加量,同时能够提高变质和细化的效果;

46.进一步地,本发明通过合理调整工艺,使得铝锶中间合金(即变质剂)和铝钛合金或铝钛硼合金(即细化剂)间隔开添加,并且稀土金属在后者加入之前加入,能够进一步有效避免变质剂与细化剂之间的相互毒化,有利于进一步提高变质和细化的效果;

47.进一步地,通过使得稀土铝合金、铝锶中间合金、铝钛合金或铝钛硼合金事先进行合金化,得到复合稀土铝合金,通过复合稀土铝合金来对铝合金进行改性,进一步提高了改性效果;

48.进一步地,通过对各阶段熔体进行精制,去除其中的杂质,有利于进一步提高最终铝合金制品的力学性能。

附图说明

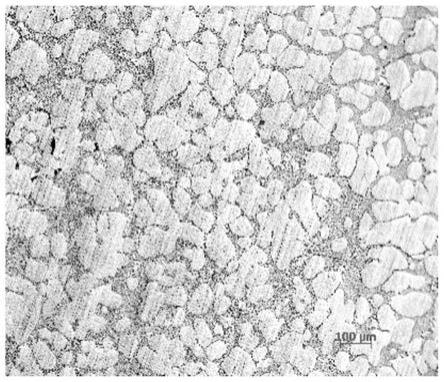

49.图1为改性前铝合金的金相组织图像;

50.图2为利用本发明实施例1得到的改性铝合金的金相组织图像。

具体实施方式

51.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

52.除非另作定义,本发明中使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本发明中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“一个”或者“一”等类似词语也不表示数量限制,而是表示存在至少一个。

53.下面首先结合具体描述根据本发明实施例的改性铝合金的制备方法。

54.根据本发明实施例的改性铝合金的制备方法,包括如下步骤:

55.步骤s1,提供铝合金熔体。

56.也就是说,首先准备铝合金熔体。

57.在此,需要说明的是,可以采用市售的高纯铝合金锭直接加热熔化制备铝合金熔体,也可以对铝合金锭进行进一步纯化。纯化处理例如可以包括如下步骤:

58.步骤s11,提供铝合金锭;

59.步骤s12,去除所述铝合金锭表面的氧化皮层;

60.步骤s13,对去除所述氧化皮层的铝合金锭进行清洗,烘干;

61.步骤s14,将烘干后的所述铝合金锭进行熔炼,得到初始熔体;

62.步骤s15,对所述初始熔体进行精炼,得到所述铝合金熔体。

63.也就是说,对于铝合金锭,首先去除其表面的氧化皮层,此后进行清洗以去除表面浮屑,烘干后进行熔炼,并对熔体进行精炼。关于具体的精炼处理过程后面进行详细述说。

64.经过上述纯化处理后,能够去除掉其中不希望存在的杂质,例如fe、氧化物、等等。有利于进一步提高稀土合金的变质与细化作用。

65.在此需要补充说明的是,关于其中的fe及其氧化物,例如可以通过添加锰或铝锰合金,以形成表面浮渣来去除。

66.作为被改性的母体,即铝合金熔体,例如可以是铝镁合金、铝硅合金、铝硅镁合金等,本发明对此不作具体限制。

67.步骤s2,提供改性剂。

68.其中,所述改性剂为稀土铝合金、铝锶中间合金、铝钛或铝钛硼中间合金的组合,或者所述改性剂为复合稀土铝合金、铝钛或铝钛硼中间合金的组合,

69.所述复合稀土铝合金中含有锶、钛或钛硼、以及稀土金属,

70.所述稀土铝合金、所述复合稀土铝合金中的稀土金属为镧、铈、钇中的任意一种或多种。

71.也就是说,存在如下两种实施方式:

72.实施方式一:

73.所述改性剂为稀土铝合金、铝锶中间合金、铝钛或铝钛硼中间合金的组合。

74.其中,所述铝锶中间合金即变质剂,所述铝钛中间合金或铝钛硼中间合金即细化剂。也就是说,可以使用常规的变质剂和细化剂。

75.进一步地,对于所述变质剂和/或所述细化剂,可以采用市售的材料,也可以通过分别称取相应的金属锶、钛、钛&硼,将其熔化在铝熔体中形成均匀的合金制备得到。

76.另外,在常规的变质剂和细化剂之外,进一步引入稀土铝合金,以克服由于变质剂和细化剂之间的“中毒”反应导致的机械性能的限制。作为稀土铝合金中的稀土金属,考虑到变质剂中的锶以及细化剂中的钛、硼,可以选择电子结构介于其间的iiib族元素。综合考虑其稳定性、资源等,优选地,采用钇、镧系金属中的镧、铈中的一种或多种。稀土铝合金例如可以采用市售的al-10ce、al-20ce、al-20la、al-10la、al-20y、al-10y中一种或多种。

77.另外,也可以自行制备稀土铝合金,例如可以采用下述方法制备得到:

78.在惰性气氛下在所述铝熔体其中加入所述稀土金属或含所述稀土金属的中间合金,加热的同时搅拌至完全熔化;

79.待完全熔化后继续保温10-20分钟使其均质化;

80.对均质化熔体进行精炼;

81.精炼后静置预定时间,并进行浇注,得到所述稀土铝合金。

82.其中,铝熔体可以采用市售的高纯铝锭参考上述对铝合金锭的纯化处理进行相应的处理,在此不再进行赘述。

83.此外,对于市售的铝锶中间合金,铝钛中间合金或铝钛硼中间合金,稀土铝合金,可以分别依次进行去氧化皮层、超声清洗、精炼处理。由此,能够进一步去除其中不希望的杂质、氧化物,有利于提高作为产品的复合稀土合金的细化和变质作用。

84.实施方式二:

85.所述改性剂为复合稀土铝合金、铝钛或铝钛硼中间合金的组合。

86.作为复合稀土铝合金,可以利用上述稀土铝合金、变质剂、细化剂、以及铝熔体经熔炼、精炼制备得到。

87.例如,所述复合稀土铝合金的制备可以包括:

88.步骤s311,提供铝熔体;

89.步骤s312,提供铝锶中间合金、铝钛或铝钛硼中间合金、以及稀土铝合金,所述稀土铝合金中的稀土金属为选自镧、铈、钇中的一种或多种;

90.步骤s313,在惰性气体气氛下,在所述铝熔体中,加入所述铝锶中间合金、铝钛或铝钛硼中间合金并熔炼,得到所述铝合金改性用复合稀土合金。

91.其中,所述步骤s313中,所述铝锶中间合金与所述铝钛或铝钛硼中间合金间隔开加入,所述稀土铝合金在所述铝锶中间合金与所述铝钛或铝钛硼中间合金之前加入,或者与首先加入的一方一同加入,或者在所述铝锶中间合金与所述铝钛或铝钛硼中间合金加入间隙加入。

92.优选地,所述步骤s313中,在所述铝熔体中依次间隔开加入所述稀土铝合金、所述铝锶中间合金、所述铝钛或铝钛硼中间合金。

93.步骤s3,在惰性气体气氛下,在所述铝合金熔体中,加入所述改性剂并熔炼,得到所述改性铝合金。

94.也就是说,在准备好铝合金熔体、改性剂之后,在惰性气体气氛下,将改性剂加入到铝合金熔体中进一步熔炼,得到改性铝合金。

95.根据本发明实施例的改性铝合金的制备方法,通过在改性剂中引入稀土金属,极大地克服了变质剂与细化剂之间的相互毒化作用,可以提高变质剂和细化剂的添加量,同时能够提高变质和细化的效果。

96.另外,本发明的发明人等经反复研究发现,通过调整加入变质剂、细化剂、以及稀土铝合金的加入顺序,能够进一步有效避免变质剂与细化剂之间的相互毒化,有利于进一步提高变质和细化的效果。

97.针对上述两种组合的改性剂,分别进行如下熔炼。

98.针对所述改性剂为稀土铝合金、铝锶中间合金、铝钛或铝钛硼中间合金的组合:

99.具体地,各稀土铝合金、铝锶中间合金、铝钛或铝钛硼中间合金及其预处理可以参考上述步骤s2。

100.在该组合的情况下,其中,所述铝锶中间合金与所述铝钛或铝钛硼中间合金间隔开加入,所述稀土铝合金最先加入,或者与首先加入的一方一同加入,或者在所述铝锶中间合金与所述铝钛或铝钛硼中间合金加入间隙加入。

101.进一步优选地,所述步骤s3可以具体包括:

102.步骤s301,在所述铝合金熔体中加入所述稀土铝合金并进行熔炼,得到第一均匀混合熔体;

103.步骤s302,在所述第一均匀混合熔体中加入所述铝锶中间合金并继续熔炼,得到第二均匀混合熔体;

104.步骤s303,在所述第二均匀混合熔体中加入所述铝钛或铝钛硼中间合金并继续熔炼,得到所述改性铝合金。

105.也就是说,通过先加入稀土铝合金并进行熔炼,在此基础上再依次间隔开加入作为变质剂的铝锶中间合金、作为细化剂的铝钛中间合金或铝钛硼中间合金,能够更好地解决锶、硼的毒化作用,得到更细化、更均匀,且机械性能更高的改性铝合金。

106.另外,针对改性剂为复合稀土铝合金、铝钛或铝钛硼中间合金的组合,所述步骤s3包括:

107.步骤s310,在所述铝合金熔体中加入所述复合稀土铝合金并进行熔炼,得到第四均匀混合熔体;

108.步骤s320,在所述第四均匀混合熔体中加入所述铝钛或铝钛硼中间合金并继续熔炼,得到所述改性铝合金。

109.也就是说,在事前将稀土铝合金、变质剂、细化剂、铝熔炼制得复合稀土铝合金的情况下,可以一次性加入上述铝熔体中进行制备。当然,考虑到高温熔炼的情况下易于发生晶粒的异常长大,不利于提高其机械性能,优选在复合稀土铝合金全部熔化并与铝合金均匀混合的情况下,在其中进一步加入细化剂即铝钛中间合金或铝钛硼中间合金,控制晶粒生长。

110.其中,作为改性剂,其添加量根据使用需求、作为中间合金中各有效成分的含量不同而进行相应设计。作为一个示例,例如在通过复合稀土合金(其中所含稀土元素:锶:钛或钛硼总量的质量比=1:(0.05-1.2):(0.0001-1))引入的情况下,所述改性剂优选占所述改性铝合金的总量的0.4-0.6wt%。

111.进一步地,上述任一步骤中的精炼,即铝熔体纯化过程中的精炼、稀土铝合金制备过程中的精炼、以及复合稀土铝合金中的各熔体的精炼,均可以采用如下方式进行:

112.通过惰性气体吹入精炼剂并保持3-10分钟,此后加入除渣剂并搅拌5-10分钟,并去除表面浮渣。

113.进一步地,所述精炼剂的加入量占所加入的熔体质量的0.1~0.3%,所述清渣剂的加入量占所加入熔体质量的0.1~0.3%;

114.所述精炼剂的组分按质量计含有:

115.氯化钾10-15份,氯化钠15-25份,氟化钙8-15份,碳酸钠15-25份,硫酸钠8-12份,氟铝酸钠10-20份,六氯乙烷8-12份;

116.所述清渣剂的组分按质量计含有:

117.氯化钠25-30份,氯化钾25-30份,碳酸钠5-10份,硫酸钠5-10份,氟铝酸钠1-5份,氟硅酸钠5-10份,氟化钙5-10份,硝酸钾1-5份,氟硅酸钾5-10份。

118.进一步地,测试熔体的密度,当熔体的密度不足2.65g/cm3时,则进行所述精炼处理;当熔体密度大于等于2.65g/cm3,即不进行所述精炼处理或终止所述精炼处理。

119.下面,通过具体实施例进一步详细说明根据本发明的制备方法。

120.实施例1

121.铝合金:采用铝硅镁合金(a356)(购自:山东创丰山西铝)

122.高纯铝锭(购自中铝集团,成分:al(99.99%),fe《0.1%,杂质《0.05%)

123.精炼剂:

124.成分:氯化钾15份,氯化钠20份,caf2 10份,na2co3 20份,na2so4 10份,na3alf6 15份,c2cl6 10份。

125.除渣剂:

126.成分:氯化钠25份,氯化钾25份,碳酸钠5份,硫酸钠5份,氟铝酸钠5份,氟硅酸钠10份,氟化钙10份,硝酸钾5份,氟硅酸钾10份。

127.1)铝合金熔体的制备

128.熔化:先将预热的铝硅镁合金a356加到提前升温熔炼炉内,在760度范围内加热熔化成铝水。

129.除气除渣:熔化成铝水后,通入氮气(或氩气)后吹入精炼剂(0.3wt%精炼剂)到铝水中,通气时间控制在15分钟。

130.静置:将s3中的铝水静置10分钟,温度控制在760度下,并打捞干净铝水表层的渣杂质。

131.期间,对静置的铝水取样测定化学成分并估算氢气量:

132.以密度法估算其中的氢气含量,密度要求:大于等于2.65g/cm3。当密度越大(越接近2.7g/cm3)则认为其中的氢气含量越低。

133.2)制备高纯度的稀土铝合金

134.2.1)高纯铝熔体的制备

135.预处理:用砂轮机将高纯铝锭表面的氧化皮和表层处理干净。

136.超声清洗:将预处理后的高纯铝锭放入清洗剂中进行超声处理。

137.烘干:将超声清洗后的高纯铝锭中放入烘箱炉保持60-100℃烘烤30-60分钟。

138.熔炼:将烘干后高纯铝放入到预热的坩埚中,在760-800℃加热熔化。

139.精炼处理:待高纯铝熔化后做精炼处理。具体:通过ar 石墨自动除气搅拌棒对熔化的高纯铝做精炼处理。在5-10分钟740-760℃时用ar吹入精炼,吹入精炼剂量在0.1~0.3%熔体,并保持3-5分钟。此后,静置10-20分钟,在其中放入0.1~0.3%的除渣剂使其均匀散开,清除表面浮渣。

140.静置:扒渣后静置8-15分钟在740-760℃。

141.2.2)稀土铝合金的熔炼及处理:将上述1)得到的高纯铝温度调至780-820℃,加热完全熔化后,按设定的质量百分比即在稀土铝合金中镧含量为0.2

±

0.02wt%加入稀土铝镧合金(购自包头稀土研究院,成分:al-10la,fe《0.05)。在氩气气氛保护下在780-820℃下加热使其完全熔化。

142.搅拌和保温:对熔化后的熔体搅拌3-5分钟使其均匀化,在760-780℃时对熔体保温10-20分钟。

143.精炼处理:整体过程在氩气气氛保护下,待稀土铝镧合金熔化后做精炼处理。通入ar 石墨自动除气搅拌棒对熔化的其做精炼处理。在5-10分钟760-780℃时用ar吹入精炼,吹入精炼剂量在0.1~0.3%熔体,保持在3-5分钟,精炼过程中铝液上表面不能有沸腾气泡。对熔体表面浮渣清除:在15-20分钟时放入在0.1~0.3%的除渣剂均匀散开,清除表面浮渣。

144.静置:扒渣后静置10-15分钟在720-730℃时。

145.浇铸:将上述熔体快速浇铸在模具中,保证各部分成分均匀。这个过程采用全水冷对其降温处理。

146.3)铝锶中间合金、铝钛硼中间合金的精炼处理

147.3.1)铝锶中间合金:购自南通昂申金属材料有限公司,成分:al-10sr,fe《0.05。

148.预处理:用砂轮机将铝锶中间合金的氧化皮和表层处理干净。

149.超声清洗:将预处理后的铝锶中间合金放入超声清洗槽中进行超声处理。

150.烘干:将清洗后的铝锶中间合金放入烘箱炉保持60-100℃烘烤30-60分钟。

151.熔炼:将铝锶中间合金放入到预热的坩埚中在760-780℃熔化处理。

152.精炼处理:待铝锶中间合金熔化后做精炼处理。通入ar 石墨自动除气搅拌棒对熔化的高纯铝做精炼处理。在5-10分钟730-750℃时用ar吹入精炼,吹入精炼剂量在0.1~0.3%熔体,保持在3-5分钟,精炼过程中铝液上表面不能有沸腾气泡。

153.表面浮渣清除:在15-20分钟时放入在0.1~0.3%的除渣剂均匀散开,清除表面浮渣。

154.静置:扒渣后静置8-15分钟在740-760℃时。

155.3.2)铝钛硼中间合金:购自南通昂申金属材料有限公司(成分和含量:ti:5%,b:1%,其余为:al)

156.作为细化剂的铝钛硼中间合金,参考上述进行相同处理。

157.4)复合稀土合金的制备

158.经过上述1)-3)分别准备了铝熔体、稀土铝合金、铝锶中间合金、以及铝钛硼中间合金,接下来,对其进行混合熔炼,以得到作为产品的复合稀土合金。

159.本实施中,作为添加顺序,首先在铝熔体中添加稀土铝合金,接着添加铝锶合金,最终添加铝钛合金。具体如下:

160.步骤1、配料:将上述得到的高纯铝、铝钛硼中间合金、铝锶中间合金、稀土铝合金按要求的质量百分比称量后预热。

161.以总重量100份计,高纯铝:4.8份、铝钛硼中间合金:0.2份、铝锶中间合金:60份、稀土铝合金:35份。

162.步骤2、加入并熔化稀土铝合金:对于上述铝熔体,首先将稀土铝合金加热至780~820℃使其在熔化前软化,此后将铝熔体整体温度控制在760~780℃,将稀土铝合金加入铝熔体中进行保温。

163.整体过程采用氩气氛围保护,熔化稀土铝合金。

164.步骤3、待稀土铝合金完全熔化后,将温度控制在750~770℃时,进行搅拌5-10分钟。

165.整体过程采用氩气氛围保护,搅拌棒采用石墨材料并使其在搅拌前预热到400-500℃。

166.也就是说,在稀土铝合金完全熔化后,稍稍降低温度,可以防止过热引起后续晶粒粗化等。

167.步骤4、对熔化后的熔体在740~760℃下,保温时间控制在5-20分钟进行保温处理。该阶段中,发生合金化反应。

168.步骤5、精炼:保温结束后,进行精炼、除气除渣。在熔体中通过氩气吹入0.3%的精炼剂,通气时间控制在3~8分钟;此后,进一步加入0.2%的除渣剂中,搅拌5分钟静置并去除熔体表层的渣及杂质。整体过程采用氩气氛围保护。

169.在精炼前以及精炼过程中铝熔体取样,测定其密度以估算氢含量。测量方法采用密度法(以铝的理论值2.70g/cm3做对比),测量的样品越是接近2.7g/cm3,表示铝的内部氢含量越低。一般正常达不到2.7g/cm3;样品的密度测试大约等于2.65g/cm3即可估算氢含量过程中必须抽真空处理,若氢含量不合格,则进一步进行精炼,即重复加入精炼剂、除渣剂再一次精炼。

170.步骤6、静置:将加入稀土铝合金并精炼后的熔体静置3-5分钟,温度控制在740-760度下。

171.步骤7、加入并熔化铝锶中间合金:将上述精炼后的铝锶中间合金加入步骤6的熔体中,将温度控制在780~820℃,使得铝锶中间合金完全熔化。整体过程采用氩气氛围保护,熔化铝锶中间合金。

172.步骤8、待铝锶中间合金熔化后,将温度控制在740~760℃,搅拌3-8分钟,实现均质化。整体过程采用氩气氛围保护,搅拌棒采用石墨材料,搅拌前预热到400-500℃。

173.步骤9、接下来,在725~750℃下,进行保温处理。保温时间控制在15-30分钟。

174.步骤10、精炼、除气除渣:待熔体保温结束后,通入氩气后吹入精炼剂0.3%到铝稀土复合熔体中,通气时间控制在5~10分钟;放入0.2%的扒渣剂到铝熔体中,搅拌5分钟并打捞铝稀土复合熔体表层的渣及杂质。整体过程采用氩气氛围保护。

175.在精炼前以及精炼过程中铝熔体取样,测定氢含量。(氢气含量要求:大于等于2.65g/cm3;)测氢过程中必须抽真空处理,若氢含量不合格,则进一步进行精炼,即重复加入精炼剂、除渣剂再一次精炼。

176.步骤11、加铝钛硼中间合金:在上述步骤10处理后的熔体中,加入铝钛硼中间合金,加热使其完全熔化,并均匀搅拌3-5分钟使其均质化。

177.步骤12、保温:搅拌后,将熔体保温8-12分钟,温度控制在715-725℃下。

178.步骤13、精炼、除气除渣:待熔体保温结束后,通入氩气后吹入精炼剂0.3%到铝稀土复合熔体中,通气时间控制在5~10分钟;放入0.2%的扒渣剂到铝熔体中,搅拌5分钟并打捞铝稀土复合熔体表层的渣及杂质。整体过程采用氩气氛围保护。

179.在精炼前以及精炼过程中铝熔体取样,测定氢含量。(氢气含量要求:大于等于2.65g/cm3;)测氢过程中必须抽真空处理,若氢含量不合格,则进一步进行精炼,即重复加入精炼剂、除渣剂再一次精炼,直至合格。

180.步骤14、浇铸:模具预热在300-400℃。将上述步骤13得到的复合稀土合金熔体温度控制在715~725℃浇铸即可。

181.优选地,浇铸时,复合稀土合金熔体表层的氧化物采用玻璃纤维的过滤网过滤干净;每次浇铸前对铝稀土复合熔体表层做过滤处理后浇铸。

182.优选地,浇铸的模具冷却控制,对浇铸到模具中铝稀土复合熔体采用水冷方式冷却,冷却过程中,采用以50-100℃/s控制铝熔体凝固速度,凝固方式用顺序凝固。

183.上述实施例得到的复合稀土铝合金,所述稀土金属:锶:钛或钛硼重量的质量比为1:(0.1-1.2):(0.1-1.2)。也就是说,可以提高变质剂、细化剂的含量,并能够使其充分发挥

作用。

184.5)改性铝合金的制备

185.本实施例中,改性剂为复合稀土铝合金和细化剂的组合。具体而言,复合稀土铝合金的制备参考上述4)。

186.作为细化剂的铝钛硼中间合金参考上述3.2)。

187.在分别得到上述复合稀土铝合金、精练的细化剂之后,以铝合金:复合稀土铝合金:细化剂的质量比为99.4:0.4:0.2的比例准备上述铝硅镁合金、复合稀土铝合金、以及铝钛硼中间合金。

188.其中,需要说明的是,所述铝合金优选去除氧化皮层,并进行精炼。

189.此后,按照如下步骤进行熔炼。

190.混合:按照上述比例,在上述1)处理后的铝硅镁合金熔体中,将温度控制在740

±

5度时,首先加入4)得到的复合稀土铝合金。

191.搅拌:用石墨搅拌器对加入复合稀土铝合金并熔化的熔体进行搅拌,搅拌过程中需要均匀搅拌,连续搅拌8分钟;

192.保温:搅拌后将温度控制在735度进行保温,保温时间控制在20分钟;

193.精炼:保温结束后,通入氩气后用吹入清渣剂到铝水中,通气时间控制在15分钟;

194.加入细化剂:加入0.2%铝钛硼中间合金到精炼的铝水中,待其熔化搅拌并持续进行精炼;

195.保温静置:精炼结束后,铝水流入保温池后,温度控制在710

±

3度时,静置10

±

2分钟后去除铝水表层的渣、杂质;

196.浇铸:预热模具在250-400度时,将上述温度控制在700

±

5的精炼后改性铝合金浇铸到模具中,冷却即得到改性铝合金。

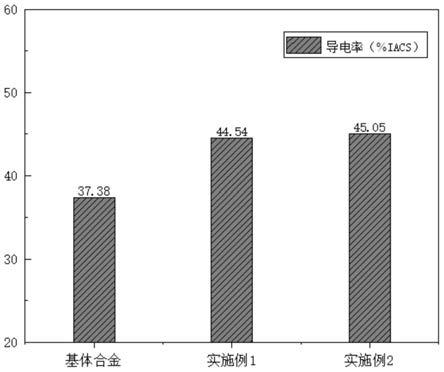

197.图1示出了改性前的铝合金的金相结构,图2示出了改性后的金相结构。由图1和图2可知,改性前的铝合金(图1)的金相组织,可看出粗大的初生α-al相呈现树枝晶的组织形态,二次枝晶的直径和长度及枝晶间距都是呈现比较大。而改善后的铝合金的金相组织,出现了大量蔷薇状α-al相和较圆整的球形α-al相也随之增加,初生α-al相显著地细化,树枝晶的数量减少。也就是说,改性后,晶粒得到充分细化,且微观结构均匀。

198.另外,对a356铝合金进行改性后的机械性能进行了评价。评价结果(记作实施例1)示于下述表1。为了进行对比,同时给出了未改性的a356铝合金的测试结果(记作改性前)。

199.同时,还列出了除了代替本实施例的复合稀土铝合金而使用铝锶合金作为改性剂(记作对比例1)、直接使用稀土铝合金(参考实施例1中2)制备得到,记作对比例2),以完全相同配比添加了改性剂、细化剂所改性后的a356铝合金的测试结果。

200.表1 a356铝合金以及改性后的机械性能测试结果

201.机械性能改性前对比例1对比例2实施例1抗拉强度(mpa)130

±

3.5180

±

5.1175

±

5.5220

±

5屈服强度(mpa)65

±

5.582

±

4.280

±

4.2108

±

6延伸率(%)3

±

0.256.6

±

0.458.6

±

0.3520

±

0.6

202.由表1可知,通过使用本实施例的复合稀土铝合金,大幅提高了延伸率、屈服强度、以及抗拉强度,极大地提高了综合机械性能。而且,相比于现有的变质剂、或者仅仅使用稀

土合金进行改性而言,能够进一步提高其综合机械性能。

203.实施例2

204.本实施例中,与上述实施例1相比,除了在制备复合稀土铝合金时,铝锶中间合金与稀土铝合金一同加入这一点不同之外,其余与实施例1均相同。

205.下面,仅针对复合稀土合金的制备中涉及不同的部分进行描述如下:

206.4)复合稀土合金的制备

207.步骤1、配料:将上述得到的高纯铝、铝钛硼中间合金、铝锶中间合金、稀土铝合金按要求的质量百分比称量后预热。

208.以100份为例,高纯铝:4.8份、铝钛硼中间合金:0.2份、铝锶中间合金:60份、稀土铝合金:35份

209.步骤2、加入并熔化稀土铝合金&铝锶中间合金:在上述铝熔体,将温度控制在760~780℃,将稀土合金材料&铝锶中间合金一同加入铝熔体中。

210.整体过程采用氩气氛围保护,将温度控制在780~820℃时,熔化稀土铝合金。

211.步骤3、待稀土铝合金&铝锶中间合金完全熔化后,将温度控制在750~770℃时,进行搅拌5-10分钟。整体过程采用氩气氛围保护,搅拌棒采用石墨材料,搅拌前预热到400-500℃。

212.步骤4、对熔化后的熔体在740~760℃下,保温时间控制在5-20分钟进行保温处理。

213.步骤5、精炼:保温结束后,进行精炼、除气除渣。在熔体中通过氩气吹入0.3%的精炼剂,通气时间控制在3~8分钟;此后,进一步加入0.2%的除渣剂中,搅拌5分钟静置并去除熔体表层的渣及杂质。整体过程采用氩气氛围保护。

214.在精炼前以及精炼过程中铝熔体取样,估算氢含量。(熔体密度要求:大于等于2.65g/cm3。)测氢过程中必须抽真空处理,若氢含量不合格,则进一步进行精炼,即重复加入精炼剂、除渣剂再一次精炼。

215.步骤6、静置:将加入稀土铝合金并精炼后的熔体静置3-5分钟,温度控制在740-760度下。

216.此后,进一步加入铝钛硼中间合金进行熔炼。具体步骤可以参考实施例1,在此省略其详细说明。

217.此外,根据本实施例得到的复合稀土铝合金,经实验结果显示,同样可以有效提高铝合金的机械强度、实现更好的细化、改性效果。在此省略其详细数据。

218.实施例3

219.本实施例中,与上述实施例1相比,除了代替使用复合稀土铝合金而依次间隔开加入稀土铝合金、铝锶合金、以及铝钛硼合金这一点不同之外,其余均相同。

220.下面,仅针对上述步骤5)改性铝合金的制备中所涉及的不同进行描述。

221.本实施例中,改性剂为稀土铝合金、铝锶合金、以及铝钛硼合金的组合。具体而言,稀土铝合金、铝锶合金、以及铝钛硼合金的来源和处理,参考上述实施例1。

222.在分别得到上述稀土铝合金、精练的细化剂之后,以铝硅镁合金:稀土铝合金:铝锶中间合金:铝钛硼合金的质量比为(99.4-99.6):(0.3-0.5):(0.1-0.3):(0.1-0.3)的比例准备上述铝硅镁合金、稀土铝合金、铝锶中间合金、以及铝钛硼中间合金。

223.其中,需要说明的是,所述铝合金优选去除氧化皮层,并进行精炼。

224.此后,按照如下步骤进行熔炼。

225.混合:按照上述比例,在上述处理后的铝硅镁合金熔体中,将温度控制在740

±

5度时,首先加入稀土铝合金。

226.搅拌:用石墨搅拌器对加入复合稀土铝合金并熔化的熔体进行搅拌,搅拌过程中需要均匀搅拌,连续搅拌8分钟;

227.保温:搅拌后将温度控制在735度进行保温,保温时间控制在20分钟;

228.精炼:保温结束后,通入氩气后用吹入清渣剂到铝水中,通气时间控制在15分钟;

229.加入铝锶中间合金:在精炼后加入上述铝锶中间合金,并进行精炼、保温(精炼、保温步骤参考上述);

230.加入细化剂:加入0.2%铝钛硼中间合金到精炼的铝水中,待其熔化搅拌并持续进行精炼、保温(精炼、保温步骤参考上述);

231.去渣:保温结束后,静置10

±

2分钟后去除铝水表层的渣、杂质;

232.浇铸:预热模具在250-400度时,将上述温度控制在700

±

5的精炼后改性铝合金浇铸到模具中,冷却即得到改性铝合金。此外,根据本实施例得到的改性铝合金,经实验结果显示,同样可以有效提高铝合金的机械强度、实现更好的细化、改性效果。在此省略其详细数据。

233.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。