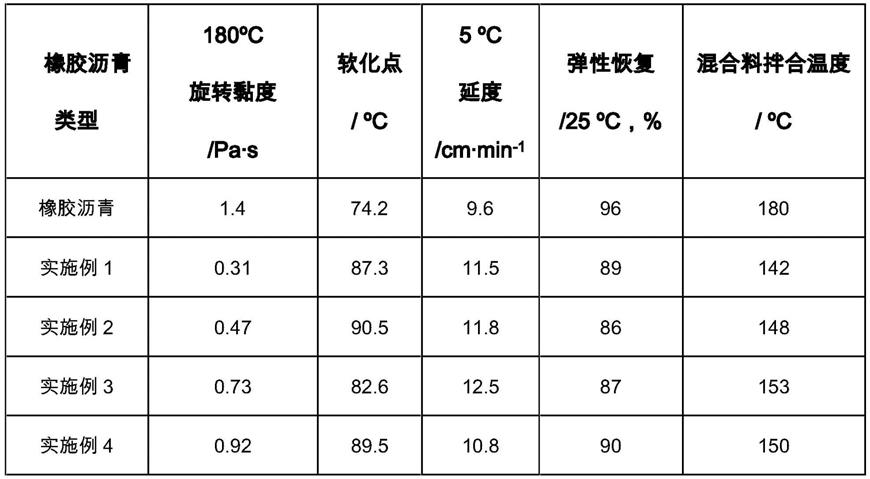

1.本发明提供一种耐热含硅聚芳硫醚及其制备方法,属于高分子化学与物理领域。

背景技术:

2.硅化合物特别是硅树脂具有优异的耐热性能、耐寒性、耐候性、电绝缘性、疏水性及防粘脱模性等,兼有有机树脂及无机树脂的双重特性。但是纯硅聚树脂一般属于热固性树脂、机械强度低,二次加工成型性能差。因此,根据其特点与其它热塑性聚合物形成新型高性能聚合物,可以大幅度提升其性能。

3.聚芳硫醚,如聚苯硫醚(pps)、聚苯硫醚酮(ppsk)、聚苯硫醚砜(ppsf),由于其具有耐高温、耐化学腐蚀、电性能优良、耐辐射、难燃,机械强度高、尺寸稳定等特点,作为涂料、塑料、结构材料、粘结剂、纤维和薄膜,可广泛用于汽车、宇航、石油化工、轻工机械、电子、食品及工程技术方面。目前工业生产中对聚芳硫醚的主要制备方法包括:(1)硫化钠(na2s,xh2o,x=9,7,5,2,5,2,7,2,8,2,9)法。如美国专利us 3,354,129、us 4,808,698、中国专利cn 200510022437.6、cn 95111495.6等报道,以硫化钠对二氯苯(dcb)在惰性气体(如n2)下,于极性溶剂(nmp)中加压或常压反应制备聚苯硫醚(pps);(2)硫磺与芳香化合物反应制备方法。如美国专利us 3878176、cn 95111471.9等报道,在极性溶剂中以硫磺和碳酸钠为原料加压合成聚苯硫醚(pps)或高分子量聚芳硫醚;(3)硫氢化钠与多卤代物反应法,如ep 278276、jp昭-61 0477330、jp平-2 30236等所报道。

4.但是其韧性差、抗冲击强度低,有必要对其结构改性提高其韧性、抗冲击强度,并进一步提高其耐热性能。

技术实现要素:

5.针对上述缺陷,本发明结合硅基耐热韧性和聚芳硫醚刚性、强度的特点,制得了一系列本体聚合得到的线性、双链与面性耐热含硅聚芳硫醚,较现有聚芳硫醚相比,所得改性聚芳硫醚具有更高的热分解温度,特别是在550~650℃时其失重远远低于纯聚芳硫醚,其保持率可达60~80%,能够在特高温环境下使用。

6.本发明的技术方案:

7.本发明要解决的第一个技术问题是提供一种耐热含硅聚芳硫醚的制备方法,所述制备方法为:以含硫单体、双卤代芳香化合物和含硅双卤单体为主要原料,采用现有制备聚芳硫醚的方法制得耐热含硅聚芳硫醚;其中,所述含硅双卤单体选自:双卤代硅烷或双卤代硅氧烷。

8.进一步,所述双卤代硅烷为:双(4-卤芳基)二芳基硅烷)(如

)或(3,5-二卤芳基)三芳基硅烷(如),所述芳基为苯基、联苯基或萘基等。

9.进一步,所述双卤代硅氧烷采用下述方法制得:卤代芳基硅烷与酚类化合物在非质子溶剂中于室温~160℃反应制得所述双卤代硅氧烷;卤代芳基硅烷与酚类化合物的比例(mol)由反应卤的摩尔数与酚类化合物的酚基的摩尔数确定,卤代芳基硅烷中反应卤的摩尔数:酚类化合物的酚基的摩尔数=1~1.05:1。

10.进一步,所述卤代芳基硅烷选自:二卤二芳基硅烷三卤一芳基硅烷或四卤硅烷其中,r1选自:苯基、联苯基或萘基等;r2选自:苯基、联苯基或萘基等;r1和r2相同或不同。

11.进一步,所述酚类化合物选自:单卤芳香酚类化合物、双卤芳香单酚类化合物或双卤二芳香双酚类化合物。

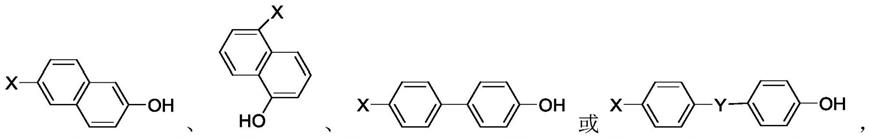

12.更进一步,所述单卤芳香酚类化合物选自:对卤酚间卤酚卤代萘酚卤代萘酚等,y=-s-、或-o-,x为卤素。

13.更进一步,所述双卤芳香单酚类化合物选自:

[0014][0015]

等。

[0016]

更进一步,所述双卤芳香双酚类化合物选自:

[0017]

等。

[0018]

更进一步,所述含硅双卤单体选自:双(4-卤芳基)二芳基硅烷、(3,5-二卤芳基)三芳基硅烷、4,4-二卤二芳基-二芳基硅氧烷、双(2,5-二卤芳)-二芳基硅氧烷或四(2,5-二氯二芳)基-硅氧烷;所述烷基为苯基、联苯基或萘基。

[0019]

进一步,含硫单体:(双卤代芳香化合物 含硅双卤代单体)的摩尔比=0.90~1.10,优选0.95~1.05;双卤代芳香化合物:含硅双卤代单体的摩尔比=60~99:40~1(mol)。

[0020]

进一步,所述含硫单体选自:硫氢化钠、硫化钠或硫化氢。

[0021]

进一步,所述双卤代芳香化合物选自:

[0022]

1,4-二卤苯2,4-二卤苯3,5-二卤苯、

[0023]

4,4

’‑

二卤联苯4,4

’‑

二卤二苯砜

[0024]

4,4

’‑

二卤二苯酮

[0025]

4,4

’‑

二卤二苯醚或

[0026]

等,x为卤素。

[0027]

进一步,当所述含硅双卤单体为双卤代硅烷时,所述耐热含硅聚芳硫醚的制备方法为:先将含硫单体脱水反应至含水量≤1.0wt%,再加入双卤代硅烷和双卤代芳香化合物常压或1~20mpa压力下于180~300℃聚合反应3~12小时;然后在惰性气体保护下在1~20mpa压力和200~320℃条件下聚合1~8小时得高聚物;最后按照制备聚芳硫醚后处理的方法进行后处理即可。

[0028]

进一步,当所述含硅双卤单体为双卤代硅氧烷时,所述耐热含硅聚芳硫醚的制备方法包括下述步骤:

[0029]

1)卤代芳基硅烷与酚类化合物在非质子溶剂中于室温~160℃反应形成双卤代硅氧烷;

[0030]

2)含硫单体脱水反应至含水量≤1.0wt%;如水分多则可能引起双卤硅氧烷单体水解;

[0031]

3)步骤2)所得脱水含硫单体、步骤1)所得双卤代硅氧烷与双卤代芳香化合物于常压或1~20mpa压力下,180~300℃聚合反应1~6小时制得均匀的低聚合度聚合物;

[0032]

4)步骤3)所得低聚合度聚合物在惰性气体保护下在1~20mpa压力和200~320℃条件下聚合1~8小时得高聚物;

[0033]

5)将步骤4)所得高聚物参照制备聚芳硫醚后处理的方法进行后处理,根据参与聚合的含硅双卤单体获得相应的线性、双链与面性耐热含硅系列聚芳硫醚。

[0034]

进一步,步骤1)中,所述溶剂为四氢呋喃、二氯乙烷、二甲基亚砜、二氯甲烷、三氯甲烷、n,n-二甲基乙酰胺、n,n-二甲基甲酰胺,n-甲基吡咯烷酮、6-环己基吡咯烷酮、n-乙基吡咯烷酮、n-辛基吡咯烷酮或六甲基磷酰三胺等。

[0035]

进一步,步骤2)中,所述含硫单体脱水反应为:常压下,含硫单体于室温~200℃,惰性气体的保护下在非质子溶剂中进行脱水反应。

[0036]

进一步,步骤2)中,硫单体脱水反应中,所述非质子极性溶剂包括:n-甲基-2-吡咯烷酮(nmp)、n-环己基吡咯烷酮(nchp)、1,3-二甲基-2-咪唑啉酮(dmi)、六甲基磷酰胺(hmpa)、n,n-二甲基乙酰胺、n,n-二甲基酰胺、n-乙基己内酰胺、n,n-乙烯基吡咯烷酮、1,3-二甲基-2-咪唑啉酮(mi)内酰胺、四甲基脲、二甲基亚砜或环丁砜中任一种。

[0037]

进一步,步骤5)中,所述后处理方法为:将步骤4)所得高聚物用其10~20倍重量的去离子水于60~100℃洗涤至少3次,于80~120℃的干燥箱内干燥12~48小时。

[0038]

本发明要解决的第二个技术问题是提供一种耐热含硅聚芳硫醚,所述耐热含硅聚芳硫醚采用上述方法制得。

[0039]

进一步,所述耐热含硅聚芳硫醚的结构式为下述结构式中的一种:

[0040]

[0041][0042][0043]

[0044][0045]

式中,r1和r2选自:苯基、联苯基或萘基;式i中,1≤a≤40,60≤b≤99,n≥100;式ⅱ中,1≤m1≤40,60≤m2≤99,n≥100;

[0046]

y=z=-s-、或-o-。

[0047]

本发明要解决的第三个技术问题是提供一种同时提高聚芳硫醚耐热性和韧性的方法,所述方法为:在聚芳硫醚的制备过程中引入含硅双卤单体;其中,所述含硅双卤单体为双卤代硅烷或双卤代硅氧烷。

[0048]

本发明要解决的第四个的技术问题是提供一种双卤代硅氧烷的制备制备方法,所述制备方法为:卤代芳基硅烷与酚类化合物在非质子溶剂中于室温~160℃反应制得所述双卤代硅氧烷;卤代芳基硅烷中反应卤的摩尔数:酚类化合物的酚基的摩尔数=1~1.05:1。

[0049]

进一步,所述卤代芳基硅烷选自:二卤二芳基硅烷三卤一芳基硅烷或四卤硅烷其中,r1选自:苯基、联苯基或萘基等;r2选自:苯基、联苯基或萘基等;r1和r2可以相同也可以不同。

[0050]

进一步,所述酚类化合物选自:单卤芳香酚类化合物、双卤芳香单酚类化合物或双卤二芳香双酚类化合物。

[0051]

更进一步,所述单卤芳香酚类化合物选自:对卤酚间卤酚卤代萘酚卤代萘酚等,y=-s-、或-o-,x为卤素。

[0052]

更进一步,所述双卤芳香单酚类化合物选自:

[0053][0054]

等。

[0055]

更进一步,所述双卤芳香双酚类化合物选自:

[0056]

等。

[0057]

本发明要解决的第五个的技术问题是提供一种双卤代硅氧烷,其采用上述方法制得。

[0058]

进一步,所述双卤代硅氧烷选自:4,4-二卤二芳基-二芳基硅氧烷、双(2,5-二卤芳)-二芳基硅氧烷或四(2,5-二氯二芳)基-硅氧烷;所述烷基为苯基、联苯基或萘基。

[0059]

本发明的有益效果:

[0060]

本发明结合硅基耐热韧性和聚芳硫醚刚性、强度的特点,制得了一系列本体聚合得到的耐热含硅聚芳硫醚,较现有聚芳硫醚相比,所得改性聚芳硫醚具有更高的热分解温度,特别是在550~650℃时其失重远远低于纯聚芳硫醚,其保持率可达60~80%,能够在特

高温环境下使用;此外,所得改性聚芳硫醚的断裂伸长从3~5%提高到25%,提高5倍以上。

具体实施方式

[0061]

本发明提供一种耐热含硅聚芳硫醚的制备方式,所述制备方式如下:

[0062]

第一步:含硅单体与酚类化合物在非质子溶剂中于室温~160℃反应形成含硅基双卤物质,反应为常压,具体反应可参照如下反应式中一种:

[0063]

[0064][0065]

其中,x、y为相同卤素原子,也可以是不同的卤素原子;

[0066]

第二步:硫化钠脱水,常压室温至200℃氮气保护下在非质子溶剂中硫化物脱水;

[0067]

第三步:由脱水硫、双卤代硅氧烷与双卤芳香化合物在常压或1~20mpa压力下、180~300℃聚合形成均匀的低聚合度聚合物;

[0068]

第四步:将均匀的低聚合度聚合物在氮气保护下在1~20mpa压力和200~320℃条件下聚合1~8小时,根据参与聚合的硅基单体获得相应的线性、双链与面性硅基耐热系列聚芳硫醚;

[0069]

第二~四步的反应式如下所示:

[0070]

[0071]

z=-s-、或-o-;

[0072]

[0073]

[0074][0075]

第五步:后处理与纯化过程,将得到的方应物用10~20倍重量60~100℃的去离子水洗涤6次,于80~120℃的干燥箱内干燥12~-48小时,得到最终线性、双链与面性硅基耐热系列聚芳硫醚。

[0076]

以下通过实施例的具体实施方式再对本发明的上述内容作进一步的详细说明。但不应将此理解为本发明上述主题的范围仅限于以下的实例。在不脱离本发明上述技术思想情况下,根据本领域普通技术知识和惯用手段做出的各种替换或变更,均应包括在本发明的范围内。

[0077]

实施例1线性主链含硅无氧硅基聚芳硫醚的及制备。

[0078]

在1l的反应器内加入250ml nmp,21gnaoh,40.5g硫氢化钠(70wt%),氮气保护下加热至200℃,分馏出水79ml,加入12.36g双(4-溴苯基)二苯基硅烷对二氯苯69.83g,在220℃反应3小时,形成均匀的低分子聚合物;升温至260℃反应3小时,冷却至120℃慢慢加入去离子水,过滤,洗涤,于110℃干燥24小时,得白色产品58g,产率:93%。

[0079]

将产品进行热分析,在氮气气氛中每分钟10℃/min升温速度,以dsc测试熔点,tg测试热分解温度。将产品于290~310℃通过哈克微型注塑机注塑为力学样条,测试其拉伸强度、断裂伸长和抗冲击强度。

[0080]

测试结果为:玻璃化温度为88℃,熔点tm=286℃。550℃质量保持率70%,600℃质量保持率58%,高于纯pps(63%、49%)。其拉伸强度为75mpa,断裂伸长为15%,抗冲击强度为50j/m。

[0081]

实施例2线性侧链含硅无氧硅基聚芳硫醚的及制备

[0082]

在1l的反应器内加入250ml nmp,21gnaoh,40.5g硫氢化钠(70wt%),氮气保护下加热至200℃,分馏出水79ml,加入18.55g(3,5-二溴苯基)三苯基硅烷对二氯苯67.99g,在220℃反应3小时,形成均匀的低分子聚合物;升温至265℃反应3小时,冷却至110℃慢慢加入去离子水,过滤,洗涤,于110℃干燥24小时,得白色产品63g,产率:94%。

[0083]

将产品进行热分析,在氮气气氛中每分钟10℃/min升温速度,以dsc测试熔点,tg测试热分解温度。将产品于290-310℃通过哈克微型注塑机注塑为力学样条,测试其拉伸强度、断裂伸长和抗冲击强度。

[0084]

测试结果为:玻璃化温度为85℃,熔点tm=289℃。550℃质量保持率60%,600℃质量保持率57%,高于纯pps(63%、49%)。其拉伸强度为76mpa,断裂伸长为25%,抗冲击强度为60j/m。

[0085]

实施例3线性主链含硅氧硅基聚芳硫醚的及制备

[0086]

(1)将25.32g二氯二苯基硅烷加入到装有200ml n,n-二甲基乙酰胺的三颈瓶中,然后加入25.72g4-氯苯酚,加入三乙胺10ml,氮气保护下搅拌升温至120℃反应8个小时。冷却至室温,用去离子水洗涤4次,无水乙醇洗涤2次,于80度真空干燥8个小时。得到白细粉产品42.55g,产率97%,结构为4,4-二氯二苯基-二苯基硅氧烷,该结构为下一步线性主链含硅氧硅基聚芳硫醚聚合的硅基单体。

[0087]

(2)在1l的反应器内加入250ml nmp,20.5gnaoh,40.5g硫氢化钠(70wt%),氮气保护下加热至200℃,分馏出水89ml,加入(1)得到的4,4-二氯二苯基-二苯基硅氧烷10.95g,对二氯苯69.83g,在225℃反应3小时,形成均匀的低分子聚合物;升温至263℃反应3小时,冷却至100℃慢慢加入去离子水,过滤,洗涤,于110℃干燥24小时,得白色产品61.5g,产率:95%。

[0088]

将产品进行热分析,在氮气气氛中每分钟10℃/min升温速度,以dsc测试熔点,tg测试热分解温度。将产品于290-310℃通过哈克微型注塑机注塑为力学样条,测试其拉伸强度、断裂伸长和抗冲击强度。

[0089]

测试结果为:玻璃化温度为85℃,熔点tm=285℃。550℃质量保持率71%,600℃质量保持率62%,高于纯pps(63%、49%)。其拉伸强度为70mpa,断裂伸长为12%,抗冲击强度为55j/m。

[0090]

实施例4线性双链含硅氧硅基聚芳硫醚的及制备

[0091]

(1)将25.32g二氯二苯基硅烷加入到装有200ml n,n-二甲基乙酰胺的三颈瓶中,然后加入32.6g2,5-二氯苯酚,加入三乙胺10ml,氮气保护下搅拌升温至130℃反应8个小时。冷却至室温,用去离子水洗涤4次,无水乙醇洗涤2次,于80度真空干燥8个小时。得到白细粉产品49.36g,产率97%,结构为双(2,5-二氯苯)-二苯基硅氧烷(506.20),该结构为下一步线性双链含硅氧硅基聚芳硫醚聚合的硅基单体。

[0092]

(2)在1l的反应器内加入250ml nmp,20.5gnaoh,40.5g硫氢化钠(70wt%),氮气保护下加热至200℃,分馏出水89ml,加入(1)得到的双(2,5-二氯苯)-二苯基硅氧烷12.66g,对二氯苯69.83g,在225℃反应3.5小时,形成均匀的低分子聚合物;升温至265℃反应2.5小时,冷却至100℃慢慢加入去离子水,过滤,洗涤,于110℃干燥24小时,得白色产品62.5g,产率:94%。

[0093]

将产品进行热分析,在氮气气氛中每分钟10℃/min升温速度,以dsc测试熔点,tg测试热分解温度。将产品于290-310℃通过哈克微型注塑机注塑为力学样条,测试其拉伸强度、断裂伸长和抗冲击强度。

[0094]

测试结果为:玻璃化温度为85℃,熔点tm=295℃。550℃质量保持率69%,600℃质量保持率57%,高于纯pps(63%、49%)。其拉伸强度为72mpa,断裂伸长为15%,抗冲击强度为58j/m。

[0095]

实施例5面性含硅氧硅基聚芳硫醚的及制备。

[0096]

(1)将25.32g二氯二苯基硅烷加入到装有200ml n,n-二甲基乙酰胺的三颈瓶中,然后加入17.91g2,5-氯对苯二酚,加入三乙胺10ml,氮气保护下搅拌升温至120℃反应8个小时。冷却至室温,用去离子水洗涤4次,无水乙醇洗涤2次,于80度真空干燥8个小时。得到白细粉产品35.01g,产率96%,结构该结构为下一步面性含硅氧硅基聚芳硫醚聚合的硅基单体。

[0097]

(2)在1l的反应器内加入250ml nmp,20.5gnaoh,40.5g硫氢化钠(70wt%),氮气保护下加热至200℃,分馏出水89ml,加入(1)得到的硅基单体8.98g,对二氯苯69.83g,在225℃反应3小时,形成均匀的低分子聚合物;升温至263℃反应3小时,冷却至100℃慢慢加入去离子水,过滤,洗涤,于110℃干燥24小时,得白色产品59.5g,产率:93%。

[0098]

将产品进行热分析,在氮气气氛中每分钟10℃/min升温速度,以dsc测试熔点,tg测试热分解温度。将产品于290-310℃通过哈克微型注塑机注塑为力学样条,测试其拉伸强度、断裂伸长和抗冲击强度。

[0099]

测试结果为:玻璃化温度为105℃,熔点tm=285℃。550℃质量保持率72%,600℃质量保持率60%,高于纯pps(63%、49%)。其拉伸强度为75mpa,断裂伸长为11%,抗冲击强度为65j/m。

[0100]

实施例6线性主链含硅氧硅基聚芳硫醚的及制备

[0101]

(1)将16.99g四氯化硅加入到装有200ml n,n-二甲基乙酰胺的三颈瓶中,然后加入65.2g2,5-二氯苯酚,加入三乙胺10ml,氮气保护下搅拌升温至120℃反应8个小时。冷却至室温,用去离子水洗涤4次,无水乙醇洗涤2次,于80度真空干燥8个小时。得到白细粉产品65.55g,产率96%,结构为四(2,5-二氯二苯)基-硅氧烷,该结构为下一步面性含硅氧硅基聚芳硫醚聚合的硅基单体。

[0102]

(2)在1l的反应器内加入250ml nmp,20.5gnaoh,40.5g硫氢化钠(70wt%),氮气保护下加热至200℃,分馏出水89ml,加入(1)得到的四(2,5-二氯二苯)基-硅氧烷4.22g,对二氯苯69.83g,在225℃反应3小时,形成均匀的低分子聚合物;升温至263℃反应3小时,冷却至100℃慢慢加入去离子水,过滤,洗涤,于110℃干燥24小时,得白色产品57.5g,产率:96%。

[0103]

将产品进行热分析,在氮气气氛中每分钟10℃/min升温速度,以dsc测试熔点,tg测试热分解温度。将产品于290-310℃通过哈克微型注塑机注塑为力学样条,测试其拉伸强度、断裂伸长和抗冲击强度。

[0104]

测试结果为:玻璃化温度为85℃,熔点tm=283℃。550℃质量保持率71%,600℃质量保持率59%,高于纯pps(63%、49%)。其拉伸强度为77mpa,断裂伸长为18%,抗冲击强度为65j/m。

[0105]

实施例7

[0106]

同实施例1。对二氯苯69.83g:改为对二氯苯67.99g,4,4-二氯二苯甲酮3.14g苯甲酮3.14g

[0107]

得白色产品60g,产率:94%。

[0108]

将产品进行热分析,在氮气气氛中每分钟10℃/min升温速度,以dsc测试熔点,tg测试热分解温度。将产品于290-320℃通过哈克微型注塑机注塑为力学样条,测试其拉伸强度、断裂伸长和抗冲击强度。

[0109]

测试结果为:玻璃化温度为92℃,熔点tm=291℃。550℃质量保持率70%,600℃质量保持率59%,高于纯pps(63%、49%)。其拉伸强度为80mpa,断裂伸长为12%,抗冲击强度为55j/m。

[0110]

实施例8

[0111]

同实施例3。对二氯苯69.83g:改为对二氯苯67.99g,4,4-二氯二苯砜3.59g苯砜3.59g

[0112]

得白色产品59g,产率:92%。

[0113]

将产品进行热分析,在氮气气氛中每分钟10℃/min升温速度,以dsc测试熔点,tg测试热分解温度。将产品于290-320℃通过哈克微型注塑机注塑为力学样条,测试其拉伸强度、断裂伸长和抗冲击强度。

[0114]

测试结果为:玻璃化温度为95℃,熔点tm=287℃。550℃质量保持率69%,600℃质量保持率59%,高于纯pps(63%、49%)。其拉伸强度为77mpa,断裂伸长为16%,抗冲击强度为62j/m。

[0115]

实施例9

[0116]

同实施例4。对二氯苯69.83g:改为对二氯苯67.99g,4,4-二溴二苯醚4.11g苯醚4.11g

[0117]

得白色产品59.5g,产率:93%。

[0118]

将产品进行热分析,在氮气气氛中每分钟10℃/min升温速度,以dsc测试熔点,tg测试热分解温度。将产品于290-330℃通过哈克微型注塑机注塑为力学样条,测试其拉伸强度、断裂伸长和抗冲击强度。

[0119]

测试结果为:玻璃化温度为98℃,熔点tm=293℃。550℃质量保持率72%,600℃质量保持率60%,高于纯pps(63%、49%)。其拉伸强度为75mpa,断裂伸长为18%,抗冲击强度为62j/m。

[0120]

实施例10

[0121]

同实施例5。对二氯苯69.83g:改为对二氯苯67.99g,4,4-二溴联苯3.91g苯3.91g

[0122]

得白色产品60.2g,产率:93%。

[0123]

将产品进行热分析,在氮气气氛中每分钟10℃/min升温速度,以dsc测试熔点,tg测试热分解温度。将产品于290-310℃通过哈克微型注塑机注塑为力学样条,测试其拉伸强

度、断裂伸长和抗冲击强度。

[0124]

测试结果为:玻璃化温度为110℃,熔点tm=296℃。550℃质量保持率71%,600℃质量保持率60%,高于纯pps(63%、49%)。其拉伸强度为77mpa,断裂伸长为10%,抗冲击强度为62j/m。

[0125]

对比例1(仅无硅基单体参与聚合)

[0126]

在1l的反应器在1l的反应器内加入250ml nmp,20gnaoh,125.8g硫氢化钠,氮气保护下搅拌,加热至200℃,分馏出水79ml,加入对二氯苯73.5g,在220℃反应3小时,第一阶段反应完成;升温至260℃反应3小时,冷却至150℃慢慢加入去离子水,过滤,洗涤,于110℃干燥24小时,得白色产品50g,产率:93%。

[0127]

测试结果为:玻璃化温度为89℃,熔点tm=282℃;550℃质量保持率63%、600℃质量保持率49%。其拉伸强度为68mpa,断裂伸长为4.6%,抗冲击强度为27j/m。

[0128]

对比例2(仅无硅基单体参与聚合)

[0129]

同对比例1。对二氯苯73.5g,改为对二氯苯71.66g,4,4-二氯二苯甲酮3.14g

[0130]

得白色产品51g,产率:92%.

[0131]

测试结果为:玻璃化温度90℃,熔点tm=283℃。550℃质量保持率62%、600℃质量保持率50%。其拉伸强度为68mpa,断裂伸长为4.6%,抗冲击强度为27j/m。

[0132]

对比例3(仅无硅基单体参与聚合)

[0133]

同对比例1。对二氯苯73.5g,改为对二氯苯71.66g,4,4-二氯二苯砜3.59g

[0134]

得白色产品52g,产率:93%.

[0135]

测试结果为:玻璃化温度93℃,熔点tm=281℃。550℃质量保持率62%、600℃质量保持率47%。其拉伸强度为65mpa,断裂伸长为4.9%,抗冲击强度为25j/m。

[0136]

对比例4(仅无硅基单体参与聚合)

[0137]

同对比例1。对二氯苯73.5g,改为对二氯苯71.66g,4,4-二溴二苯醚4.11g

[0138]

得白色产品52g,产率:93%.

[0139]

测试结果为:玻璃化温度90℃,熔点tm=281℃。550℃质量保持率61%、600℃质量保持率46%。其拉伸强度为66mpa,断裂伸长为3.9%,抗冲击强度为26j/m。

[0140]

对比例5(仅无硅基单体参与聚合)

[0141]

同对比例1。对二氯苯73.5g,改为对二氯苯71.66g,4,4-二溴联苯3.91g苯3.91g

[0142]

得白色产品51g,产率:94%.

[0143]

测试结果为:玻璃化温度92℃,熔点tm=283℃。550℃质量保持率63%、600℃质量保持率48%。其拉伸强度为70mpa,断裂伸长为4.4%,抗冲击强度为30j/m。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。