1.本发明涉及橡胶领域,特别涉及一种有机溶剂湿法混炼制备的橡胶纳米复合材料及其制备方法。

背景技术:

2.随着科技及社会的飞速发展,汽车日益成为人们生产生活中不可或缺的交通工具,而轮胎性能与汽车驾驶的安全性及舒适性密切相关。发展低滚阻、高抗湿滑、低磨耗的绿色高性能轮胎是轮胎产业面临的挑战。二氧化硅易于通过化学反应制备,在轮胎节能环保生产中具有广阔的应用前景。另外,用二氧化硅作补强剂的轮胎在生产中消耗的能源比炭黑轮胎少。随着人们生活水平的提高和汽车数量的饱和,人们对汽车轮胎的需求也相应增加。实践证明,在轮胎中加入二氧化硅可以降低轮胎的油耗和噪声污染。为使轮胎拥有这些高性能,因此要是填料以一种更好的形式存在于弹性体介质中,这种更好的形式为尽可能地分散的更加均匀。湿法混炼是一种可以提供补强填料均匀分散的方法。

3.cn103205001公开了一种填料在橡胶溶液中的制备方法,将填料加入到橡胶溶液中的,通过搅拌形成橡胶/填料/溶剂混合物,并对混合物进行进一步的细分散提高橡胶在溶液中的分散程度,但仅仅涉及填料在橡胶溶液中的分散,并未提供溶剂回收以及如何得到橡胶纳米复合材料。cn102356120a利用湿法炭黑造粒技术得到含有炭黑的橡胶湿法母炼胶,与使用未造粒炭黑的湿法母胶相比,炭黑造粒的湿法母胶实现橡胶的增强性、耐磨性等的提高。cn102725322a通过加入二价金属元素改性二氧化硅来制备一种二氧化硅水分散体,得到天然橡胶胶乳与掺杂二氧化硅水分散体混合,从而得到干燥的凝固胶乳以得到母炼胶。cn103113597公开了一种湿法橡胶母炼胶的连续式制造方法,通过采用一种新的橡胶凝聚技术,扩大了橡胶和填料的使用范围。cn 103224659、cn103419293公开了一种湿法炼胶一体化连续生产方法,将炭黑或白炭黑与橡胶溶液混合后凝聚得到湿法混炼胶,该方法采用固体填料与橡胶溶液直接混合,无法达到高效的混合效果。

4.以上现有专利技术中,或者是采用水作为分散介质,或者是其凝聚过程是在水相中进行的,其结果是均产生大量的高cod含量的废水,增加了环境污染的潜在可能或提高废水处理成本。本发明所述的可循环的有机溶剂湿法制备工艺,克服了现有专利技术中均需在凝聚过程中使用大量水的缺点,通过采用先进的凝聚装置和脱溶剂装置,实现更绿色的溶聚丁苯橡胶纳米复合材料的制备。

技术实现要素:

5.针对现有专利技术的缺陷,本发明的目的之一是提供一种橡胶纳米复合材料的制备方法。本发明的另一个目的是提供一种新型的橡胶纳米复合材料。

6.本发明的一种橡胶纳米复合材料,采用如下步骤制备:

7.(1)将橡胶基体sbr、tbir、br按质量比sbr:tbir:br=50~70:5~30:0~30溶解于有机溶剂中,橡胶与有机溶剂的质量比为5~50:100,溶解温度10~80℃,溶解时间0.1~6

小时,搅拌速度20~1000rpm,得到橡胶胶液;

8.(2)将纳米填料和偶联剂按质量比100:3~15加入到有机溶剂中进行分散,填料与有机溶剂的质量比为10~30:100,分散温度10~80℃,搅拌速度500~10000rpm,搅拌时间0.01~2小时,得到填料分散液;

9.(3)将步骤(1)的橡胶胶液和步骤(2)的填料分散液及助剂加入混合器中混合,混合温度10~80℃,混合搅拌速度20~1000rpm,混合时间0.1~2小时,得到均匀的混合胶液;

10.(4)将步骤(3)的混合胶液输送到溶剂脱挥机及螺杆挤出机中,50~150℃真空脱除溶剂,经螺杆挤出机挤出造粒,得到填料高度分散的橡胶纳米复合材料颗粒。

11.本发明的橡胶纳米复合材料包含以重量计的如下:

12.橡胶基体100份、纳米填料40~80份、偶联剂1.2~12份、氧化锌2~8份、硬脂酸0.5~8份、防老剂1.5~5份。

13.其中,橡胶基体包含50~70wt.%的丁苯橡胶sbr,5~30wt.%反式丁戊共聚橡胶tbir,0~30wt.%顺丁橡胶br。纳米填料为二氧化硅、纳米炭黑中的一种或两种。通过本发明的制备方法,纳米填料在橡胶基体中高度分散。

14.本发明的橡胶纳米复合材料,其中橡胶基体中的反式丁戊共聚橡胶中,丁二烯单元的摩尔含量为0.5~50%,异戊二烯单元的反式-1,4-结构摩尔含量大于90%,门尼粘度ml

3 4100℃

为20~120。

15.本发明的橡胶纳米复合材料的制备方法中,有机溶剂为庚烷、己烷、环己烷、加氢汽油、甲苯、二甲苯中的一种或两种以上。偶联剂为硅烷、γ-甲基丙烯酰氧基丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷、乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三(β-甲氧乙氧基)硅烷、γ-(甲基丙烯酰氧)丙基三乙氧基硅烷、三乙氧基十六烷基硅烷、三乙氧基十八烷基硅烷、氯硅烷、双(γ-三乙氧基硅基丙基)四硫化物中的一种或两种以上。防老剂是防rd、防d、4010、4010na、4020、防h、防dpd、264、防mb中的一种或两种以上。

16.本发明的橡胶纳米复合材料中,添加的助剂包括但不限于氧化锌、硬脂酸、防老剂。

17.在本发明的制备方法中,脱出溶剂时采用的溶剂脱挥机为双轴或单轴啮合式自清洁真空脱挥机及螺杆式真空脱挥机。挤出造粒时采用的螺杆挤出机为单螺杆挤出机、同向双螺杆挤出机、异向双螺杆挤出机、行星挤出机,螺杆挤出机的长径比为5:1~60:1。

18.采用本发明的橡胶纳米复合材料的制备方法,其独特的优势在于,采用有机溶剂混合橡胶和填料,工序短,能耗低,避免了纳米填料的飞扬问题,脱除溶剂无需凝聚,无废水产生,脱除的有机溶剂循环使用。

19.本发明的有益效果是,与传统的干法混炼胶比,本发明的橡胶纳米复合材料中的填料分散更加均与,降低了滞后能量损失,制得的硫化胶具有更高的300%定伸应力和回弹,更低的滚动阻力,更突出的耐疲劳开裂性能,是发展高性能轿车胎胎面的重要原材料。

具体实施方式

20.下面结合具体实施例对本发明的技术方案作进一步说明,将有助于对本发明的理解。但本发明并不局限于下述实施例,而本发明的权利范围应以权利要求书阐述的为准。

21.原材料

22.丁苯橡胶采用溶聚丁苯橡胶(ssbr),牌号5025,公司德国拜耳;顺丁橡胶(br),牌号br9000;反式丁戊共聚橡胶(tbir),tbir-20,山东华聚高分子材料有限公司。白炭黑,7000gr,偶联剂si69,助剂,均为市售工业品。

23.对比例1

24.采用干法混炼的方式,仅用丁苯橡胶(70份)和顺丁橡胶(30份)作为橡胶基础胶。使用轿车胎面配方进行硫化,通过以下方法制备硫化胶。

25.采用哈尔滨哈普电气技术有限责任公司生产的rm-200a型转矩流变仪三段混炼工艺制备混炼胶。

26.混炼胶制备工艺:

27.一段密炼:

28.1)将全部的橡胶加入密炼机中,密炼一定时间;

29.2)将氧化锌、硬脂酸、防老剂投入密炼机,密炼;

30.3)将纳米填料和偶联剂加入密炼机,密炼,得到一段混炼胶;

31.二段密炼:

32.4)将步骤3)得到的一段混炼胶加入密炼机再次混合分散,密炼一定时间后,排胶,得到二段混炼胶;

33.三段密炼:

34.5)将步骤4)得到的二段混炼胶加入密炼机中,加入促进剂和硫黄,密炼后排胶,得到三段混炼胶;

35.硫化:硫化温度150℃,硫化压力10mpa,硫化时间为正硫化时间(t90)(根据硫化特性曲线确定工艺正硫化时间),得到硫化胶。硫化性能见表1。

36.实施例1

37.橡胶胶液的制备:按重量比将橡胶sbr和br按照70:30的比例加入到庚烷中,橡胶和庚烷的重量比为25:100,在搅拌的作用下,60℃下溶解2h,得到橡胶胶液;

38.填料分散液:按重量比将70份白炭黑7000gr和7份偶联剂si69混合到385份庚烷中,混合分散温度60℃,混合后搅拌30min,搅拌速度2000rpm;

39.湿法胶的制备:将制备好的橡胶胶液和填料分散液以及助剂(氧化锌3份,硬脂酸1份,防老剂4010na1.5份,以上为重量份)与庚烷混合液在高速搅拌机中混合30min,搅拌转速为50rpm,混合温度为60℃,至混合均匀。然后将混合物输送到双轴啮合式自清洁真空脱挥机中,转速为50rpm,进行脱除溶剂,脱除温度为100℃,至溶剂完全脱除。将物料输送至双螺杆挤出机进行挤出造粒,得到湿法混炼的橡胶纳米复合材料粒料。

40.根据轿车胎胎面配方进行加工和硫化。加工及硫化工艺同对比例1。硫化性能见表1。

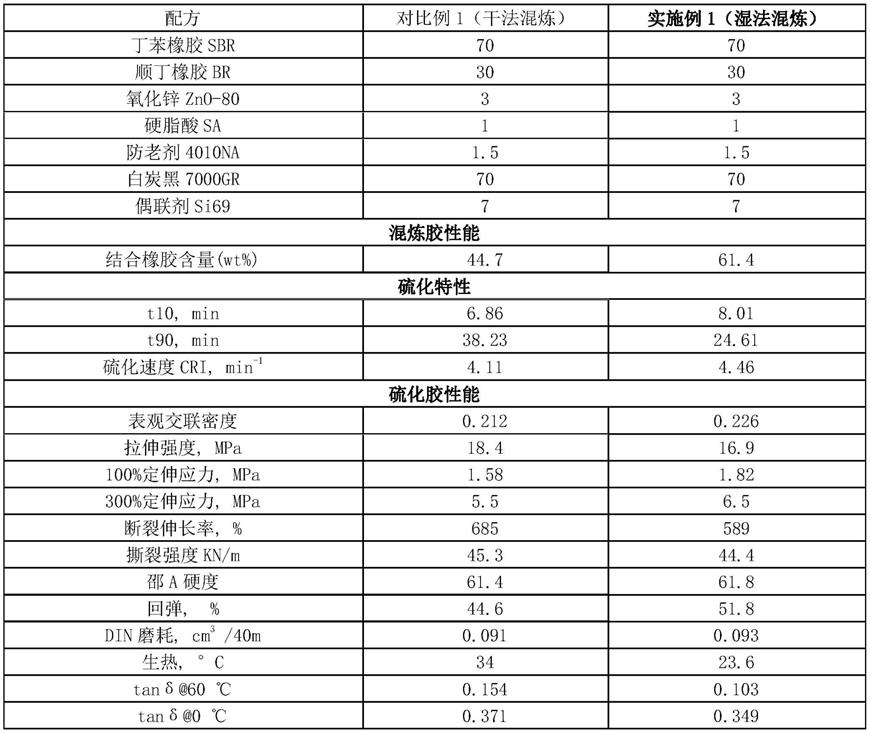

41.表1 对比例及实施例的轮胎胎面胶料配方及性能

[0042][0043]

通过表1数据可以看出,与干法混炼胶制备的硫化胶比较,湿法混炼母胶的硫化胶的力学性能基本保持不变的基础上,结合胶含量提高了27%,回弹性提高,压缩生热降低了约10℃,滚动阻力降低了33%。作为轿车轮胎胎面胶使用,综合性能明显改善。

[0044]

实施例2

[0045]

橡胶胶液的制备:按重量比将橡胶按照sbr:br:tbir=60:20:20的比例加入到己烷中,橡胶和己烷的重量比为5:100,在搅拌的作用下,60℃下溶解2h,得到橡胶胶液;

[0046]

填料分散液:按重量比将60份白炭黑7000gr和6份偶联剂si69混合到220份庚烷中,混合分散温度60℃,混合后搅拌30min,搅拌速度10000rpm;

[0047]

湿法胶的制备:将制备好的橡胶胶液和填料分散液以及助剂与庚烷混合液在搅拌釜中混合30min,搅拌转速为1000rpm,混合温度为60℃,至混合均匀。然后将混合物输送到双轴啮合式自清洁真空脱挥机中,转速为50rpm,进行脱除溶剂,脱除温度为150℃,至溶剂完全脱除。将物料输送至双螺杆挤出机进行挤出造粒,得到湿法混炼的橡胶纳米复合材料粒料。

[0048]

根据轿车胎胎面配方进行加工和硫化。加工及硫化工艺同实施例1。硫化性能见表2。

[0049]

实施例3

[0050]

除了橡胶比例为sbr:tbir=70:30外,其余同实施例2。

[0051]

根据轿车胎胎面配方进行加工和硫化。加工及硫化工艺同实施例1。硫化性能见表2。

[0052]

实施例4

[0053]

除了有机溶剂为加氢汽油,橡胶和有机溶剂的重量比为50:100,填料和有机溶剂比为10:100外,其余同实施例2。

[0054]

根据轿车胎胎面配方进行加工和硫化。加工及硫化工艺同实施例1。硫化性能见表2。

[0055]

表2 实施例2-4的轮胎胎面胶性能

[0056]

性能实施例2实施例3实施例4结合橡胶含量(wt%)65.572.662.8拉伸强度,mpa17.516.817.6100%定伸应力,mpa1.932.151.96300%定伸应力,mpa7.28.37.5断裂伸长率,%556534558撕裂强度kn/m45.642.646.1邵a硬度62.863.262.6回弹,%52.856.553.2din磨耗,cm3/40m0.0620.0580.063生热,℃21.319.820.8tanδ@0℃0.3580.3650.361

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。