1.本发明涉及焦化剩余氨水处理技术领域,尤其涉及一种高效节能型热耦合蒸氨工艺。

背景技术:

2.焦化剩余氨水成分复杂,其中杂质氨以三种形式存在:游离nh3、挥发性铵盐和固定氨盐。其中挥发性铵盐主要为碳酸铵,硫化铵,氰化铵等,挥发性铵盐受热易分解为氨、硫化氢、二氧化碳、氰化氢等气体,但固定铵盐需要外加碱才能分解。

3.目前,焦化剩余氨水多采用汽提法进行脱氨,并将蒸出氨汽送至脱硫单元前煤气管道或饱和器,或制成浓氨水外卖等。汽提法脱氨工艺成熟,应用广泛,但此方法法蒸汽消耗量较高(170kg~200kg蒸汽/吨剩余氨水),因此如何提高蒸氨能源利用率,降低能源单耗,成为焦化行业普遍关注的问题。

4.cn 202808402 u公开了一种剩余氨水热泵蒸馏系统,为降低汽提脱氨法的能耗,采用第二类吸收式热泵将蒸氨塔顶氨汽的潜热回收用于加热塔底废水,提供部分热源,节省了蒸氨的能源消耗。但采用此热泵蒸氨工艺,热泵只能回收塔顶氨汽潜热的43%~49%,而塔顶氨汽带出的热量占塔底热源热量的70%左右,因此第二类吸收式热泵蒸氨工艺仅节约相对于传统蒸氨工艺的30%左右的蒸汽消耗量,节能潜力仍有待提升;且第二类热泵蒸氨工艺仍需消耗约等同于传统蒸氨的循环水量,并没有节水的作用。

5.cn 102674489 b公开了一种基于蒸汽压缩的高浓度含氨废水的处理方法,cn 103964528 b公开了一种热泵精馏汽提脱氨方法,均采用脱氨塔顶的氨汽被压缩机加压升温后与塔釜再沸器中的塔底废水换热,为脱氨过程提供一部分能量,节省了能耗。但此脱氨方法蒸汽耗量仍约为95kg/吨含氨废水,蒸汽耗量仍相对较高。且含氨蒸汽具有腐蚀性,会对压缩机与再沸器的材质有较高的要求。若处理废水中还含有硫化氢等酸性组分,则对设备材质要求会更加苛刻。

技术实现要素:

6.为了克服现有技术的不足,本发明提供了一种高效节能型热耦合蒸氨工艺,能大幅降低焦化等企业的蒸氨能耗,从根本上解决了蒸氨单元蒸汽耗量高、经济效益差的问题;而且设备投资少、操作费用低、工艺流程简单。

7.为了达到上述目的,本发明采用以下技术方案实现:

8.一种高效节能型热耦合蒸氨工艺,所用系统包括蒸氨上塔段、蒸氨下塔段、第一汽液分离器、第二汽液分离器、压缩机、再沸器、废水泵、回流液泵、氨水换热器与废水冷却器。

9.蒸氨下塔段与蒸氨上塔段为一塔式,其余设备均通过管道相连;蒸氨下塔段底部与氨水换热器相连,氨水换热器与废水冷却器相连,废水冷却器废水出口与酚氰废水处理装置相连,剩余氨水管道与氨水换热器相连。

10.氨水换热器氨水出口与蒸氨上塔段顶部相连,蒸氨上塔段底部与蒸氨下塔段顶部

相连,蒸氨下塔段顶部与第一汽液分离器相连,第一汽液分离器与蒸氨下塔段上部相连;第一汽液分离器与压缩机相连,压缩机出口端与蒸氨上塔段底部相连,蒸氨上塔段顶部与再沸器相连。

11.再沸器与第二汽液分离器相连,第二汽液分离器液相出口与回流液泵入口相连,回流液泵出口与蒸氨上塔段顶部相连;第二汽液分离器汽相出口与脱硫前煤气管道或硫铵工序硫铵饱和器管道相连。

12.具体包括如下步骤:

13.1)剩余氨水经氨水换热器与蒸氨下塔段底部抽出的蒸氨废水换热后进入蒸氨上塔段顶部进行蒸氨操作;

14.2)蒸氨上塔段底部废水经重力作用进入蒸氨下塔段顶部进行进一步蒸氨操作;

15.3)蒸氨下塔段顶部蒸汽进入第一汽液分离器进行脱除可能夹带出的微小液滴操作;第一汽液分离器分离后的液相部分经管路液封排入蒸氨下塔段上部;

16.4)气相部分经压缩机进行加压升温操作,蒸汽经加压升温后进入蒸氨上塔段底部作为热源蒸汽;

17.5)蒸氨上塔段顶部含氨蒸汽进入再沸器与蒸氨下塔段底部的废水进行换热,为蒸氨操作提供热量;换热后汽液混合物进入第二汽液分离器进行汽液分离,分离出的液相部分作为回流液经过回流液泵进入蒸氨上塔段顶部;分离出的气相部分作为氨汽产品送至脱硫前煤气管道或硫铵饱和器或进一步冷凝成浓氨水;

18.6)蒸氨下塔段底部的废水经废水泵抽取与进蒸氨上塔段的剩余氨水换热后,再进入废水冷却器冷却至40

±

5℃后,送至酚氰废水处理装置。

19.所述步骤1)进入蒸氨上塔段顶部的剩余氨水温度为80~100℃。

20.所述步骤2)进入蒸氨下塔段顶部的废水温度为100~120℃。

21.所述步骤3)蒸氨下塔段顶部蒸汽压力为-20~20kpag(表压,g表示表测量);塔顶温度为94~105℃。

22.所述步骤4)压缩机后的蒸汽排出压力为10~120kpag;蒸氨上塔段顶部出来的含氨蒸汽温度为100~125℃。

23.与现有技术相比,本发明的有益效果是:

24.1)本发明蒸氨下塔段顶部的较为洁净蒸汽在压缩机的作用下升温升压后,进入蒸氨上塔段,使得上塔段与下塔段产生压差与温差,再将蒸氨上塔段顶部含氨蒸汽与蒸氨下塔段的废水在再沸器中进行换热,为蒸氨过程提供部分热源,提高了蒸馏操作的能效。

25.采用此发明工艺处理剩余氨水,相对于传统化蒸氨需消耗170kg~200kg蒸汽/吨剩余氨水,仅需消耗15~20kg蒸汽/吨剩余氨水,节省了90%左右的蒸汽消耗;在循环水消耗方面,相比耗量约8t~9t循环水/吨剩余氨水的传统的焦化蒸氨工艺,循环水耗量低,仅为2.2t循环水/吨剩余氨水,节省了73%的循环水消耗;新增压缩机等用电设备仅需耗电为5.5度/吨剩余氨水。

26.本发明较目前应用普遍的常规常压蒸氨工艺总运行成本降低了74.2%~76.6%,可大幅降低焦化等企业的蒸氨能耗,从根本上解决了蒸氨单元蒸汽耗量高、经济效益差等问题。

27.2)在设备投资方面,本发明将压缩机设置在蒸氨上塔段与下塔段中间抽取较为洁

净的蒸汽,相对于现有技术中直接压缩腐蚀性较强的氨汽,这较大程度地降低了对压缩机材质的要求,减少了设备投资,同时也为设备连续稳定运行提供了可靠保证。

附图说明

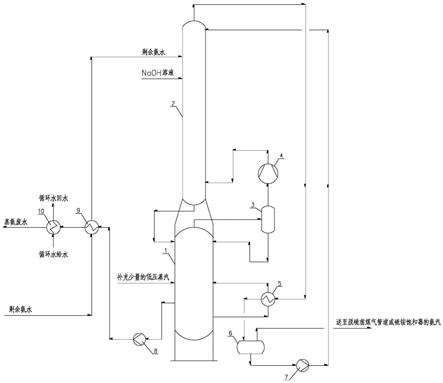

28.图1是本发明结构示意及工艺原理图。

29.图中:1-蒸氨下塔段 2-蒸氨上塔段 3-第一汽液分离器 4-压缩机 5-再沸器 6-第二汽液分离器 7-回流液泵 8-废水泵 9-氨水换热器 10-废水冷却器

具体实施方式

30.下面结合附图对本发明的具体实施方式作进一步说明:

31.如图1所示,一种高效节能型热耦合蒸氨工艺,所用系统包括蒸氨上塔段1、蒸氨下塔段2、第一汽液分离器3、第二汽液分离器6、压缩机4、再沸器5、回流液泵7、废水泵8、氨水换热器9与废水冷却器10。

32.蒸氨下塔段2与蒸氨上塔段1为一塔式,蒸氨上塔段2底部与蒸氨下塔段1顶部通过管道相连。

33.蒸氨下塔段2底部与废水泵8入口通过管道相连,废水泵8出口与氨水换热器9通过管道相连,废水冷却器10废水出口与酚氰废水处理装置通过管道相连。

34.剩余氨水管道与氨水换热器9氨水入口通过管道相连,氨水换热器9氨水出口与蒸氨上塔段2顶部通过管道相连。

35.蒸氨下塔段2顶部与第一汽液分离器3通过管道相连,第一汽液分离器3液相接口端与蒸氨下塔段1上部通过管道相连,第一汽液分离器3气相接口端与压缩机4入口通过管道相连,压缩机4出口端通过管道与蒸氨上塔段2底部相连。

36.蒸氨上塔段2顶部与再沸器5通过管道相连,再沸器5通过管道与第二汽液分离器6相连。

37.第二汽液分离器6液相出口与回流液泵7入口通过管道相连,回流液泵7出口与蒸氨上塔段2顶部通过管道相连,第二汽液分离器6汽相出口与脱硫前煤气管道或硫铵工序硫铵饱和器管道相连。

38.一种高效节能型热耦合蒸氨工艺,具体包括如下步骤:

39.1)剩余氨水经氨水换热器9与蒸氨下塔段1底部抽出的蒸氨废水换热后进入蒸氨上塔段2顶部进行蒸氨操作;进入蒸氨上塔段2顶部的剩余氨水温度为80~100℃。

40.2)蒸氨上塔段2底部废水经重力作用进入蒸氨下塔段1顶部进行进一步蒸氨操作;进入蒸氨下塔段1顶部的废水温度为100~120℃。

41.3)蒸氨下塔段1顶部蒸汽进入第一汽液分离器6进行脱除可能夹带出的微小液滴操作;第一汽液分离器6分离后的液相部分经管路液封排入蒸氨下塔段2上部;蒸氨下塔段2顶部蒸汽压力为-20~20kpag;塔顶温度为94~105℃。

42.4)气相部分经压缩机4进行加压升温操作,蒸汽经加压升温后进入蒸氨上塔段2底部作为热源蒸汽;压缩机4后的蒸汽排出压力为10~120kpag;蒸氨上塔段2顶部出来的含氨蒸汽温度为100~125℃。

43.5)蒸氨上塔段2顶部含氨蒸汽进入再沸器5与蒸氨下塔段1底部的废水进行换热,

为蒸氨操作提供热量;换热后汽液混合物进入第二汽液分离器进行汽液分离,分离出的液相部分作为回流液经过回流液泵7进入蒸氨上塔段2顶部;分离出的气相部分作为氨汽产品送至脱硫前煤气管道或硫铵饱和器或进一步冷凝成浓氨水;

44.6)蒸氨下塔段1底部的废水经废水泵8抽取与进蒸氨上塔段2的剩余氨水换热后,再进入废水冷却器10冷却至40

±

5℃后,送至酚氰废水处理装置。

45.实施例1:

46.本实施例中以处理100吨/小时的焦化剩余氨水为例,其中杂质含有:挥发nh3:2.5g/l、固定nh3:2.5g/l、h2s:0.3g/l、co2:2g/l、hcn:0.2g/l。剩余氨水含氨浓度合计为5000mg/l,其余为酸性组分。

47.此剩余氨水先经氨水换热器9与蒸氨下塔段1底部抽出的100℃的蒸氨废水换热为100℃后进入蒸氨上塔段2,蒸氨上塔段2底部温度为116℃,压力为70kpag。蒸氨上塔段2顶部压力为50kpag,塔顶温度为113℃。

48.蒸氨下塔段1顶部蒸汽中各杂质组分为nh3:80ppm,h2s:5ppm,co2:5ppm,hcn:18ppm,完全满足能够降低压缩机材质的要求。此蒸汽温度为99℃,压力为-5kpag,经压缩机升温升压(70kpag,116℃)后进入蒸氨上塔段底部。

49.蒸氨上塔段2顶部的含氨蒸汽进入蒸氨下塔段1的再沸器5进行换热后,形成汽液混合物,进入第二汽液分离器6进行汽液分离,液相部分经回流液泵7输送至蒸氨上塔段2顶部作为液相回流,汽相部分送至脱硫前煤气管道或硫铵饱和器。

50.蒸氨下塔段1底部的废水与剩余氨水换热后,再由废水冷却器10进行冷却至40℃排至生化处理装置。

51.上述实施例中,蒸氨下塔段1底部废水中全氨含量为3mg/l;

52.蒸汽耗量为15kg/吨剩余氨水,相比传统焦化蒸氨工艺的170kg/吨剩余氨水的低压蒸汽耗量,此工艺节省了91%的低压蒸汽;

53.循环水耗量为2.2t/吨剩余氨水,相比传统焦化蒸氨工艺的9t/吨剩余氨水的循环水耗量,此工艺节省了75%的循环水;

54.新增用电设备真空泵耗电量为5.5度/吨剩余氨水。

55.实施例2:

56.本实施例中以处理100吨/小时的含氨化工废水为例,其中含有:nh3:5g/l,废水含氨浓度合计为5000mg/l,无酸性组分。相比实施例1,剩余氨水处理量不变,氨浓度不变,无酸性组分。

57.与上述实施例1操作基本一致,蒸氨下塔段1顶部蒸汽中各杂质组分为nh3:50ppm,完全满足能够降低压缩机材质的要求。

58.蒸氨下塔段1底部废水中全氨含量为5mg/l;

59.蒸汽耗量为12kg/吨剩余氨水,相比传统焦化蒸氨工艺的170kg/吨剩余氨水的低压蒸汽耗量,此工艺节省了93%的低压蒸汽;

60.循环水耗量为2.2t/吨剩余氨水,相比传统焦化蒸氨工艺的9t/吨剩余氨水的循环水耗量,此工艺节省了75%的循环水;

61.新增用电设备真空泵耗电量为5度/吨剩余氨水。

62.本发明工艺的经济效益分析:以处理100t/h剩余氨水、蒸氨废水含氨量控制在

100mg/l以下、废水冷却至40℃再排至生化处理为例,四种蒸氨工艺的能耗对比详见表1。

63.表1为四种蒸氨工艺的能耗效益比较

[0064][0065]

由上表可知四种蒸氨工艺运行成本依次为:常规常压蒸氨工艺>热泵常压蒸氨工艺>高效节能型热耦合蒸氨工艺。本发明高效节能型负压蒸氨工艺较目前应用普遍的常规常压蒸氨工艺总运行成本降低了74.2%~76.6%,可大幅降低焦化等企业的蒸氨能耗,从根本上解决了蒸氨单元蒸汽耗量高、经济效益差等问题。

[0066]

在设备投资方面,本发明将压缩机设置在蒸氨上塔段与下塔段中间抽取较为洁净的蒸汽,相对于现有技术中直接压缩腐蚀性较强的氨汽,这较大程度地降低了对压缩机材质的要求,减少了设备投资,同时也为设备连续稳定运行提供了可靠保证。

[0067]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。