1.本实用新型属于铜钴湿法冶金制备阴极铜技术领域,具体涉及一种超声破乳聚结气浮除油组合装置。

背景技术:

2.铜作为一种重要的有色金属应用于国民经济的各个领域。虽然世界铜的产能在持续增长,但供需矛盾仍然存在。尤其近年来随着铜矿石品位的逐步下降,贫、细、杂、难的矿石越来越多以及对环保问题的普遍关注,人们对湿法炼铜日益重视。

3.1970年以来,铜溶剂萃取技术得到快速发展,萃取剂的种类不断推陈出新,萃取性能不断得到提高。萃取操作不断优化,全球氧化铜矿浸出

‑

萃取

‑

电积工厂规模逐渐扩大。至2016年止,全世界湿法铜产量已经占总产铜量的25%。采用浸出

‑

萃取

‑

电积工艺从铜物料中生产电积铜是一种经济、有效的方法。

4.但是在铜反萃取过程中,总是不可避免会造成有机相与富铜水相一定程度的夹带,有机夹带量视不同工艺条件与操作控制水平而不同,一般几十ppm至几百ppm不等,这些夹带的有机萃取剂会造成电积阴极板烧板、铜板发黑、发脆、结晶不致密等严重影响电积铜品质的现象。因此,为了满足后续电积铜工序要求,必须对反萃富铜水相进行除油处理。

5.目前除油方法按除油原理主要可以分为四大类:化学法(化学氧化、盐析、凝聚等);物理法(离心分离、重力分离、过滤、粗粒化、膜分离等);生物化学法(生物滤池、活性污泥等);物理化学法(电解、吸附、浮选等)。

6.超声波是一种高频机械波,具有能量集中、穿透力强等特点。超声波是一种正弦波,在溶液中能够产生空化效应。当超声波通过含油废水时,会造成微小油滴与水一起振动,由于粒径不同的粒子由于相对振动速度不同将会相互碰撞、破碎以及相互粘合长大等,从而达到破乳及除油的目的。

7.聚结式除油主要是利用其经过改性处理的亲油疏水聚结填料,充分利用其聚结性能,能否使细小的萃取剂油滴在其表面上逐渐聚结成较大油粒,等粒径足够大时则会脱离其粗粒化材料表面而上浮,最终会达到除油的顶部集油箱中进行收集回收。

8.气浮除油技术按产生气泡方式可分为:布气法气浮法、电解气浮法、溶解空气气浮法以及生化气浮法等,各种气浮法均有其优缺点。

9.铜的湿法生产中通常对除油的要求非常高,现有的各种除油技术均有其各自的优缺点,且现有的除油工艺难以达到理想的除油效果,例如除油前含油量100mg/l,除油后一般只能降低到5mg/l左右,尤其在大型湿法冶金工厂更是如此,因此亟需进一步优化除油工艺,改善除油效果,以解决大中型铜钴湿法冶炼厂电积前液含油量超标的关键技术难题。

技术实现要素:

10.(一)要解决的技术问题

11.本实用新型要解决的技术问题是如何提供一种超声破乳聚结气浮除油组合装置,

以解决大中型铜钴湿法冶炼厂电积前液含油量超标的关键技术难题。

12.(二)技术方案

13.为了解决上述技术问题,本实用新型提出一种超声破乳聚结气浮除油组合装置,所述组合装置包括恒流隔油室(1)、聚结除油进料泵(3)、集水槽(4)、超声波破乳室(5)、水溶气泵(6)、溶气罐(7)、气浮接触室(8)、气浮分离室(9)、气浮清水区(10)、配水槽(11)、过滤室(12)、高效除油袋式过滤器(15)和聚结式高精度油水分离器(16),所述恒流隔油室(1)的前端设置除油组合装置进料口(2),后端设置所述集水槽(4),反萃富液自流进入所述除油组合装置进料口(2),再流经所述恒流隔油室(1),进入所述集水槽(4);所述集水槽(4)连接所述聚结除油进料泵(3),所述聚结除油进料泵(3)通过所述高效除油袋式过滤器(15)连接所述聚结式高精度油水分离器(16),所述集水槽(4)中的料液通过所述聚结除油进料泵(3)泵入所述高效除油袋式过滤器(15),再进入所述聚结式高精度油水分离器(16);所述聚结式高精度油水分离器(16)的出口连接所述超声波破乳室(5),所述聚结式高精度油水分离器(16)的料液流入所述超声波破乳室(5);所述超声波破乳室(5)的出口通过所述水溶气泵(6)连接所述溶气罐(7),所述溶气罐(7)之后顺次连接所述气浮接触室(8)、所述气浮分离室(9)和所述气浮清水区(10),所述超声波破乳室(5)中的料液通过所述水溶气泵(6)泵入所述溶气罐(7),并逐个流经所述气浮接触室(8)、所述气浮分离室(9)和所述气浮清水区(10);所述气浮清水区(10)的出口连接所述配水槽(11),所述配水槽(11)连接所述过滤室(12),所述过滤室(12)通过除油组合装置出料口(13)连接电积系统,所述气浮清水区(10)中的料液流入所述配水槽(11),再进入所述过滤室(12),最后由所述除油组合装置出料口(13)自流进入电积系统。

14.进一步地,所述高效除油袋式过滤器(15)和聚结式高精度油水分离器(16)分别为espa

‑

60高效除油袋式过滤器与gags

‑

180高精度油水分离器。

15.进一步地,所述高效除油袋式过滤器(15)的外形尺寸为φ800mm

×

1900mm,主体材质为ss316l,滤袋尺寸为φ160mm

×

810mm,滤袋材质为pp。

16.进一步地,所述聚结式高精度油水分离器(16)的外形尺寸为φ2600mm

×

6600mm

×

3300mm,主体材质为ss316l。

17.进一步地,所述聚结式高精度油水分离器(16)内置有预聚结芯与精密聚结芯,均为亲油疏水的改性材料。

18.本实用新型还提供一种超声破乳聚结气浮除油组合装置,所述组合装置包括恒流隔油室(1)、聚结除油进料泵(3)、集水槽(4)、超声波破乳室(5)、水溶气泵(6)、溶气罐(7)、气浮接触室(8)、气浮分离室(9)、气浮清水区(10)、配水槽(11)、过滤室(12)、高效除油袋式过滤器(15)和聚结式高精度油水分离器(16),所述恒流隔油室(1)的前端设置除油组合装置进料口(2),后端设置所述集水槽(4),反萃富液自流进入所述除油组合装置进料口(2),再流经所述恒流隔油室(1),进入所述集水槽(4);所述集水槽(4)连接所述聚结除油进料泵(3)和所述超声波破乳室(5),一部分所述集水槽(4)中的料液进入所述聚结除油进料泵(3),一部分所述集水槽(4)中的料液进入所述超声波破乳室(5);所述聚结除油进料泵(3)通过所述高效除油袋式过滤器(15)连接所述聚结式高精度油水分离器(16),所述聚结式高精度油水分离器(16)的出口连接所述配水槽(11),所述聚结除油进料泵(3)将料液泵入所述高效除油袋式过滤器(15),再进入所述聚结式高精度油水分离器(16),所述聚结式高精

度油水分离器(16)处理后的料液进入所述配水槽(11);所述超声波破乳室(5)的出口通过所述水溶气泵(6)连接所述溶气罐(7),所述溶气罐(7)之后顺次连接所述气浮接触室(8)、所述气浮分离室(9)和所述气浮清水区(10),所述气浮清水区(10)的出口连接所述配水槽(11),所述超声波破乳室(5)中的料液通过所述水溶气泵(6)泵入所述溶气罐(7),并逐个流经所述气浮接触室(8)、所述气浮分离室(9)和所述气浮清水区(10),并流入所述配水槽(11);所述配水槽(11)连接所述过滤室(12),所述过滤室(12)通过除油组合装置出料口(13)连接电积系统,所述聚结式高精度油水分离器(16)处理后的料液和所述气浮清水区(10)流出的料液在所述配水槽(11)汇合后,再进入所述过滤室(12),最后由所述除油组合装置出料口(13)自流进入电积系统。

19.进一步地,所述高效除油袋式过滤器(15)和聚结式高精度油水分离器(16)分别为espa

‑

60高效除油袋式过滤器与gags

‑

180高精度油水分离器。

20.进一步地,所述高效除油袋式过滤器(15)的外形尺寸为φ800mm

×

1900mm,主体材质为ss316l,滤袋尺寸为φ160mm

×

810mm,滤袋材质为pp。

21.进一步地,所述聚结式高精度油水分离器(16)的外形尺寸为φ2600mm

×

6600mm

×

3300mm,主体材质为ss316l。

22.进一步地,所述聚结式高精度油水分离器(16)内置有预聚结芯与精密聚结芯,均为亲油疏水的改性材料。

23.(三)有益效果

24.本实用新型提出一种超声破乳聚结气浮除油组合装置,本实用新型的组合除油装置不但具备除油效果好、处理能力大、有机回收率高、经济效益好、操作灵活等显著特点,同时也兼备湿法冶金过程中特定要求的耐高压、耐强腐蚀介质腐蚀等特性。通过此实用新型的使用,将大大提高大中型铜钴湿法冶金厂的铜电积液净化除油能力,解决了湿法冶金中如何生产超高纯阴极铜的技术难题。本实用新型的有益效果可以总结如下:

25.①

可以实现非常好的除油效果,能将电积前液中油含量降低至1mg/l以下;

26.②

具有较大的除油净化能力,每小时最大能处理360m3左右,且为24小时全天候连续运行。

27.③

操作灵活,可以根据现场生产实际情况采取串联或者并联,尤其是出现突发故障时,可以保障不影响正常生产。

28.④

经济效益好,每年能回收铜萃取剂价值100万美金。

附图说明

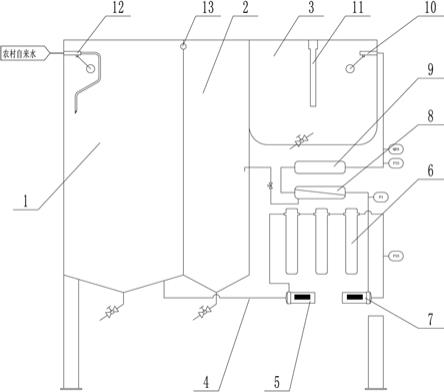

29.图1为本实用新型硫酸铜溶液超声破乳聚结气浮除油组合装置的设备主体连接示意图。

30.图中,1是恒流隔油室,2是除油组合装置进料口,3是聚结除油进料泵,4是集水槽,5是超声波破乳室,6是水溶气泵,7是溶气罐,8是气浮接触室,9是气浮分离室,10是气浮清水区,11是配水槽,12是过滤室,13是除油组合装置出料口,14是操作平台,15是高效除油袋式过滤器,16是聚结式高精度油水分离器。

具体实施方式

31.为使本实用新型的目的、内容和优点更加清楚,下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。

32.本实用新型涉及铜钴湿法冶金制备阴极铜的技术领域,具体地,涉及一种用于制备铜钴湿法冶金中合格电积铜前液的超声破乳聚结气浮除油组合装置。

33.本实用新型需要解决的技术问题是:现有的各种除油工艺难于满足大型铜湿法冶炼企业对电积前液的除油要求,除油极限值一般只能达到5mg/l左右,亟需进一步优化除油工艺,改善除油效果,以解决大中型铜钴湿法冶炼厂电积前液含油量超标的关键技术难题。

34.针对上述技术问题,本实用新型是通过以下技术方案来实现的:

35.一种超声破乳聚结气浮除油组合装置包括恒流隔油室1、聚结除油进料泵3、集水槽4、超声波破乳室5、水溶气泵6、溶气罐7、气浮接触室8、气浮分离室9、气浮清水区10、配水槽11、过滤室12、高效除油袋式过滤器15和聚结式高精度油水分离器16。所述除油组合装置处理的是铜钴矿湿法冶金中经过萃取与反萃的硫酸铜溶液,组合装置主要分为超声波破乳、聚结除油与气浮除油3大主要组成部分,彼此通过工艺管道进行串联或并联连接。具体连接方式为:

36.(1)串联连接:

37.所述恒流隔油室1的前端设置除油组合装置进料口2,后端设置所述集水槽4,反萃富液自流进入所述除油组合装置进料口2,再流经所述恒流隔油室1,进入所述集水槽4;所述集水槽4连接所述聚结除油进料泵3,所述聚结除油进料泵3通过所述高效除油袋式过滤器15连接所述聚结式高精度油水分离器16,所述集水槽4中的料液通过所述聚结除油进料泵3泵入所述高效除油袋式过滤器15,再进入所述聚结式高精度油水分离器16;所述聚结式高精度油水分离器16的出口连接所述超声波破乳室5,所述聚结式高精度油水分离器16的料液流入所述超声波破乳室5;所述超声波破乳室5的出口通过所述水溶气泵6连接所述溶气罐7,所述溶气罐7之后顺次连接所述气浮接触室8、所述气浮分离室9和所述气浮清水区10,所述超声波破乳室5中的料液通过所述水溶气泵6泵入所述溶气罐7,并逐个流经所述气浮接触室8、所述气浮分离室9和所述气浮清水区10;所述气浮清水区10的出口连接所述配水槽11,所述配水槽11连接所述过滤室12,所述过滤室12通过除油组合装置出料口13连接电积系统,所述气浮清水区10中的料液流入所述配水槽11,再进入所述过滤室12,最后由所述除油组合装置出料口13自流进入电积系统。

38.(2)并联连接:

39.所述恒流隔油室1的前端设置除油组合装置进料口2,后端设置所述集水槽4,反萃富液自流进入所述除油组合装置进料口2,再流经所述恒流隔油室1,进入所述集水槽4;所述集水槽4连接所述聚结除油进料泵3和所述超声波破乳室5,一部分所述集水槽4中的料液进入所述聚结除油进料泵3,一部分所述集水槽4中的料液进入所述超声波破乳室5;所述聚结除油进料泵3通过所述高效除油袋式过滤器15连接所述聚结式高精度油水分离器16,所述聚结式高精度油水分离器16的出口连接所述配水槽11,所述聚结除油进料泵3将料液泵入所述高效除油袋式过滤器15,再进入所述聚结式高精度油水分离器16,所述聚结式高精度油水分离器16处理后的料液进入所述配水槽11;所述超声波破乳室5的出口通过所述水溶气泵6连接所述溶气罐7,所述溶气罐7之后顺次连接所述气浮接触室8、所述气浮分离室9

和所述气浮清水区10,所述气浮清水区10的出口连接所述配水槽11,所述超声波破乳室5中的料液通过所述水溶气泵6泵入所述溶气罐7,并逐个流经所述气浮接触室8、所述气浮分离室9和所述气浮清水区10,并流入所述配水槽11;所述配水槽11连接所述过滤室12,所述过滤室12通过除油组合装置出料口13连接电积系统,所述聚结式高精度油水分离器16处理后的料液和所述气浮清水区10流出的料液在所述配水槽11汇合后,再进入所述过滤室12,最后由所述除油组合装置出料口13自流进入电积系统。

40.在本实用新型中,通过将超声波破乳除油、聚结式除油、水溶气法除油三种除油装置进行串联或并联处理,充分利用它们各自的除油优点,其强化除油的效果远优于目前常用的除油方式。相比目前常用的主流除油工艺,具有除油效果好、处理能力大、有机回收率高、经济效益好、操作灵活等显著特点,大大提高大中型铜钴湿法冶金厂的铜电积液净化除油能力,解决了湿法冶金中如何生产超高纯阴极铜的技术难题。

41.本实用新型中聚结除油为组合装置中的独立部分,其又包括espa

‑

60高效除油袋式过滤器与gags

‑

180高精度油水分离器。

42.进一步地,所述的高效除油袋式过滤器外形尺寸为φ800mm

×

1900mm,主体材质为ss316l,滤袋尺寸为φ160mm

×

810mm,滤袋材质为pp。

43.进一步地,所述聚结式高精度油水分离器外形尺寸为φ2600mm

×

6600mm(l)

×

3300mm(h),主体材质为ss316l。

44.进一步地,所述聚结式高精度油水分离器内置有预聚结芯与精密聚结芯,均为亲油疏水的改性材料。

45.进一步地,所述的精密聚结芯尺寸大小为φ80mm

×

1000mm,材质为改性聚结纤维。

46.进一步地,所述的气浮除油为溶气罐水溶气法气浮除油,由水溶气泵6、溶气罐7、溶气释放头、气浮接触室8及气浮分离室9等部件组成。

47.本实用新型的改善特点效果可以总结如下:

48.①

可以实现非常好的除油效果,能将电积前液中油含量降低至1mg/l以下;

49.②

具有较大的除油净化能力,每小时最大能处理360m3左右,且为24小时全天候连续运行。

50.③

操作灵活,可以根据现场生产实际情况采取串联或者并联,尤其是出现突发故障时,可以保障不影响正常生产。

51.④

经济效益好,每年能回收铜萃取剂价值100万美金。

52.实施例1

53.一种超声破乳聚结气浮除油组合装置包括恒流隔油室1、聚结除油进料泵3、集水槽4、超声波破乳室5、水溶气泵6、溶气罐7、气浮接触室8、气浮分离室9、气浮清水区10、配水槽11、过滤室12、高效除油袋式过滤器15和聚结式高精度油水分离器16。所述的组合除油装置处理的是铜钴矿湿法冶金中经过萃取与反萃的硫酸铜溶液,组合装置主要分为超声波破乳、聚结除油与气浮除油3大主要组成部分,彼此通过工艺管道进行串联或并联连接。具体连接方式为:(1)串联连接:反萃富液自流进入2

‑

除油组合装置进料口,再流经1

‑

恒流隔油室,进入4

‑

集水槽,再通过3

‑

聚结除油进料泵进入15

‑

高效除油袋式过滤器,然后再进入16

‑

聚结式高精度油水分离器,再出来进入5

‑

超声波破乳室,然后通过6

‑

水溶气泵进入7

‑

溶气罐,出来进入8

‑

气浮接触室,再流经9

‑

气浮分离室,再进入10

‑

气浮清水区,然后流入11

‑

配

水槽,再进入12

‑

过滤室,最后由13

‑

除油组合装置出料口自流进入电积系统。(2)并联连接:反萃富液自流进入2

‑

除油组合装置进料口,再流经1

‑

恒流隔油室,进入4

‑

集水槽,一部分4

‑

集水槽中的料液通过3

‑

聚结除油进料泵进入15

‑

高效除油袋式过滤器,然后再进入16

‑

聚结式高精度油水分离器,再出来进入11

‑

配水槽;另一部分4

‑

集水槽中的料液则进入5

‑

超声波破乳室,然后通过6

‑

水溶气泵进入7

‑

溶气罐,出来进入8

‑

气浮接触室,再流经9

‑

气浮分离室,再进入10

‑

气浮清水区,然后流入11

‑

配水槽,最后聚结式除油装置与气浮除油装置处理的料液在11

‑

配水槽进行汇合后进入12

‑

过滤室,由13

‑

除油组合装置出料口自流进入电积系统。

54.所述的串并联连接方式具体为聚结式除油与气浮除油进行串联连接。

55.所述的聚结除油为组合装置中的独立部分,其又包括espa

‑

60高效除油袋式过滤器与gags

‑

180高精度油水分离器。

56.所述的高效除油袋式过滤器外形尺寸为φ800mm

×

1900mm,主体材质为ss316l,滤袋尺寸为φ160mm

×

810mm,滤袋材质为pp。

57.所述聚结式高精度油水分离器外形尺寸为φ2600mm

×

6600mm(l)

×

3300mm(h),主体材质为ss316l。

58.所述聚结式高精度油水分离器内置有预聚结芯与精密聚结芯,均为亲油疏水的改性材料。

59.所述的预聚结芯尺寸大小为φ300mm

×

100mm,材质为纳米改性材料。

60.所述的精密聚结芯尺寸大小为φ80mm

×

1000mm,材质为改性聚结纤维。

61.所述的气浮除油为溶气罐水溶气法气浮除油,由水溶气泵6、溶气罐7、溶气释放头、气浮接触室8及气浮分离室9等部件组成。

62.所述的硫酸铜待除油溶液进料速度为350m3/h。

63.实验结果:

64.采用实施例1方法进行除油,经取样分析得知除油后液油含量可降至0.7mg/l。

65.实施例2

66.一种超声破乳聚结气浮除油组合装置包括恒流隔油室1、聚结除油进料泵3、集水槽4、超声波破乳室5、水溶气泵6、溶气罐7、气浮接触室8、气浮分离室9、气浮清水区10、配水槽11、过滤室12、高效除油袋式过滤器15和聚结式高精度油水分离器16。所述的组合除油装置处理的是铜钴矿湿法冶金中经过萃取与反萃的硫酸铜溶液,组合装置主要分为超声波破乳、聚结除油与气浮除油3大主要组成部分,彼此通过工艺管道进行串联或并联连接。具体连接方式为:(1)串联连接:反萃富液自流进入2

‑

除油组合装置进料口,再流经1

‑

恒流隔油室,进入4

‑

集水槽,再通过3

‑

聚结除油进料泵进入15

‑

高效除油袋式过滤器,然后再进入16

‑

聚结式高精度油水分离器,再出来进入5

‑

超声波破乳室,然后通过6

‑

水溶气泵进入7

‑

溶气罐,出来进入8

‑

气浮接触室,再流经9

‑

气浮分离室,再进入10

‑

气浮清水区,然后流入11

‑

配水槽,再进入12

‑

过滤室,最后由13

‑

除油组合装置出料口自流进入电积系统。(2)并联连接:反萃富液自流进入2

‑

除油组合装置进料口,再流经1

‑

恒流隔油室,进入4

‑

集水槽,一部分4

‑

集水槽中的料液通过3

‑

聚结除油进料泵进入15

‑

高效除油袋式过滤器,然后再进入16

‑

聚结式高精度油水分离器,再出来进入11

‑

配水槽;另一部分4

‑

集水槽中的料液则进入5

‑

超声波破乳室,然后通过6

‑

水溶气泵进入7

‑

溶气罐,出来进入8

‑

气浮接触室,再流经9

‑

气浮分离

室,再进入10

‑

气浮清水区,然后流入11

‑

配水槽,最后聚结式除油装置与气浮除油装置处理的料液在11

‑

配水槽进行汇合后进入12

‑

过滤室,由13

‑

除油组合装置出料口自流进入电积系统。

67.所述的串并联连接方式具体为聚结式除油与气浮除油进行并联连接。

68.所述的聚结除油为组合装置中的独立部分,其又包括espa

‑

60高效除油袋式过滤器与gags

‑

180高精度油水分离器。

69.所述的高效除油袋式过滤器外形尺寸为φ800mm

×

1900mm,主体材质为ss316l,滤袋尺寸为φ160mm

×

810mm,滤袋材质为pp。

70.所述聚结式高精度油水分离器外形尺寸为φ2600mm

×

6600mm(l)

×

3300mm(h),主体材质为ss316l。

71.所述聚结式高精度油水分离器内置有预聚结芯与精密聚结芯,均为亲油疏水的改性材料。

72.所述的精密聚结芯尺寸大小为φ80mm

×

1000mm,材质为改性聚结纤维。

73.所述的气浮除油为溶气罐水溶气法气浮除油,由水溶气泵、溶气罐、溶气释放头、气浮接触室及气浮分离室等部件局部组成。

74.所述的硫酸铜待除油溶液进料速度为350m3/h。

75.实验结果:

76.采用实施例2方法进行除油,经取样分析得知除油后液油含量可降至1.8mg/l。

77.本实用新型公开了一种用于制备铜钴湿法冶金中合格电积铜前液的超声破乳聚结气浮除油组合装置,涉及铜钴湿法冶金制备阴极铜的技术领域。具体地,所述的除油组合装置主要由恒流隔油室、超声波破乳室、溶气罐、水溶气泵、气浮接触室、气浮分离室、过滤室、聚结式高精度油水分离器、高效除油袋式过滤器等部件组成。其特征在于所述的组合除油装置处理的是铜钴矿湿法冶金中经过萃取与反萃的硫酸铜溶液,组合装置主要分为超声波破乳、聚结除油与气浮除油3大主要组成部分,彼此通过工艺管道进行串联或并联连接。本实用新型组合除油装置不但具备除油效果好、处理能力大、有机回收率高、经济效益好、操作灵活等显著特点,同时也兼备湿法冶金过程中特定要求的耐高压、耐强腐蚀介质腐蚀等特性。通过此实用新型的使用,将大大提高大中型铜钴湿法冶金厂的铜电积液净化除油能力,解决了湿法冶金中如何生产超高纯阴极铜的技术难题。

78.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。