1.本发明涉及一种富营养化水体高效藻水分离的技术方法,属于污水处理技术领域。

背景技术:

2.水体富营养化及其导致的蓝藻水华是目前我国众多湖泊和水库面临的重要环境问题。蓝藻大量繁殖会大量消耗水体中的氧气,从而影响其他需氧生物的生长,并引发水体高浊度并散发难闻气味,进而破坏水生生态系统的平衡,最终影响人民生活和社会发展。为缓解蓝藻水华对水环境的不利影响,水污染治理工程将富含藻类的富营养化水体抽送至藻水分离站进行专门处理,包括物理过滤浓缩系统、空气压力破壁、加药絮凝沉淀、气浮、藻渣脱水这几个主要工艺单元,物理过滤池的上清液以及气浮池出水均返回原水体湖泊予以受纳。该技术工艺成熟,操控难度不大,运行处理费用适中,因而在工程实践得以推广应用。

3.已有实用新型专利zl201921051494.0涉及蓝藻深度脱水废水处理系统,藻水经调节池、混合池、混凝池、斜板沉淀池完成分离后,出水再经升流式厌氧污泥池、缺氧池、好氧池与膜生物反应池这类生化反应单元予以处理,出水排放回原湖泊水体;该专利旨在解决藻水分离时cod去除率低、ca去除难度大、处理深度不足这类问题,但大多数藻水分离站渣水分离后出水cod浓度并不很高,若再采用生化处理系统进行出水净化处理,碳源将明显不足,从而影响到生化系统的运行处理效果。已有专利zl201010520895.3公开了一种利用超临界技术氧化处理蓝藻的系统和方法,蓝藻污染水体经处理后,水体中有机物得以彻底氧化;受超临界装置高温高压操作条件的限制,该技术难以大规模处理湖泊蓝藻污染水体,且运行成本相对较高,操作控制较为复杂。也有研究采用水力空化耦合微纳曝气强化光催化去除微藻,处理装置由船体以及安装在船体上的水力空化发生装置、微纳米曝气装置和光催化导流筒组成,利用tio2催化剂 紫外光照对破壁后藻水中的有机物进行催化氧化;但受藻水悬浮物较高、色度偏高等影响,藻水中有机物光催化转化效率明显较低,且藻水中磷含量并没有实质性的降低。

4.目前开发的蓝藻污染水体治理新型技术在处理设施便捷化操控、水体有机物较为彻底的氧化这些方面有新的进展,但相比常规的以物理过滤浓缩 空气压力破壁 加药絮凝 气浮为主体的藻水分离工艺,新技术在处理规模大型化、运营成本、过程调控这些方面并没有明显优势,从而限制了其在工程实践中的推广与应用。当然,常规的藻水分离工艺以物理过滤、絮凝沉淀、溶气气浮这类物理作用方式为主,难以对水体中有机物、磷这类组分进行有效净化与处理,且藻渣脱水后含水率高达近90%,后续运输及处理处置难度较大。可见,常规藻水分离工艺技术在藻水高效分离净化、藻渣脱水等方面仍然存在某些不足,尚待进一步改进与提升。

技术实现要素:

5.本发明提供一种富营养化水体高效藻水分离的技术方法。针对富营养化水体有机

物与磷含量相对较高、蓝藻含有胶质气囊等特点,藻水分离净化工艺中先行投加聚合铝盐对藻水进行预处理,浓缩藻浆量大幅减量;引入两级空化压力破壁装备对预处理后的浓缩藻浆进行破壁处理,改善后续絮凝沉降作用效果;对破壁后的藻浆通过芬顿氧化或电芬顿氧化方式予以处理,之后将ph值调整至中性并在斜板沉淀池中完成固液分离。经处理后,沉淀池上部清液中有机物与磷含量均较常规藻水分离工艺明显下降,沉淀池底部所得藻渣的脱水性能也有效提升。

6.本发明的实施步骤如下:(1)用抽吸泵将富含藻类的富营养化水体抽送至预处理反应池中,将藻类固体物含量浓缩至0.5%

‑

2%,上部清液返回原水体湖泊之中,浓缩藻浆量减量至原藻水量的3%

‑

5%;(2)步骤(1)预处理反应池底部的浓缩藻浆自流至藻浆池,之后经离心泵将其输送至两级空化压力破壁装置;(3)将步骤(2)中破壁后的藻浆进行高级氧化处理,并控制反应体系的ph为4.5

‑

5.0;(4)将步骤(3)中氧化处理后的藻浆ph调整至中性,并通过斜板沉淀池完成固液分离,沉淀池上部清液直接排放至原水体湖泊之中,沉淀池底部所得藻渣自流至藻渣池,随后进行脱水处理。

7.优选的,步骤(1)中投加聚合铝盐对藻水进行预处理,按预处理反应池中铝盐浓度15

‑

17 mg/l确定试剂投加量,藻水在反应池中的停留时间为25 min。

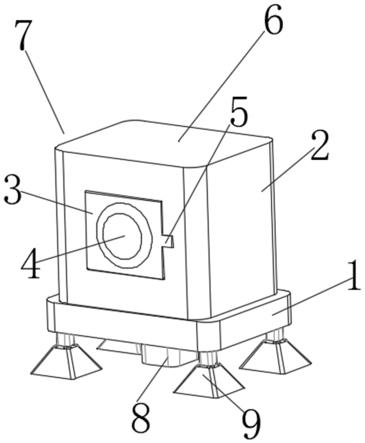

8.优选的,步骤(2)通过两级空化作用实现藻浆的压力破壁。藻浆经文丘里管送入破壁容器,文丘里管的喉管四周均匀布置3或4个进气支管,通入压力为4

‑

5 atm的空气并使藻浆实现第一次空化破碎;藻浆经文丘里管的渐扩管流入破壁容器中,再次与容器顶部导入的3

‑

4 atm的空气充分混合并实现藻浆第二次空化破碎。

9.优选的,步骤(3)所述的高级氧化处理通过投加金属阳离子和双氧水实现时,双氧水质量投加量为待处理藻浆的0.5%,金属阳离子与双氧水的摩尔比为1:2。

10.优选的,步骤(3)中所述高级氧化技术投加的金属阳离子为fe

2

或fe

2

与mn

2

混合物,fe

2 h2o2→

fe

3 oh

‑

·

oh,mn

2

h2o2→

mn

3

oh

‑

·

oh。生成的羟基自由基对水体中的有机组分、磷、少量藻毒等予以氧化,并使其含量有效降低。所述金属阳离子为fe

2

、mn

2

混合物时,二者摩尔比为1:0.1。

11.优选的,步骤(3)中所述高级氧化处理通过电芬顿技术予以实现时,铁或铁锰电极为阳极,惰性电极为阴极,同时在阴极予以曝气。阳极:fe﹣2e

‑

→

fe

2

;阴极:o2 2h

2e

‑

→

h2o2;溶液体系中:fe

2 h2o2→

fe

3 oh

‑

·

oh。

12.优选的,步骤(3)中所述高级氧化处理通过电芬顿技术予以实现时,氧化处理池通以100 ma的恒定电流,阴极板处的曝气强度为12

‑

13 l/m3·

s。

13.优选的,步骤(4)中藻浆ph调整至中性后,fe

3

3oh

‑

ꢀ→

fe(oh)3↓

,其在斜板沉淀池中停留时间为25 min以完成固液分离。

14.本发明技术效果:1)藻水分离工艺中,藻浆破壁前设置投加聚合铝盐的预处理单元,浓缩藻浆量减量至原藻水量的3%

‑

5%,藻水分离站的污染水体处理负荷明显提升。

15.2)采用二级空化压力破壁装备对预处理后的浓缩藻浆进行破壁处理,提升藻渣的

沉淀作用效果,但又不会过度击穿藻细胞并导致水体清液中有机物含量明显上升。

16.3)针对常规藻水分离工艺出水中有机物、磷含量偏高的不足,本发明引入高级氧化技术对水体进行适度处理,作用时间短,水体中有机组分与磷甚至少量释放的藻毒素等污染组分有效降低。藻浆氧化处理后,ph调整至中性,固液分离所得藻渣脱水性能良好。

具体实施方式

17.以下结合具体实施例对本发明作详细说明,实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于所述内容。

18.实施例1具体操作如下:(1)用抽吸泵将富含藻类的富营养化水体抽送至预处理反应池中,投加聚合铝盐使得反应池铝盐浓度为10 mg/l,25 min后将上清液排回至原水体,取下部藻浆测得其固体物含量为0.65%,浓缩藻浆量减量至原藻水量的4.5%,常规藻水工艺过滤浓缩后为原水量的40%。

19.(2)本实施例步骤(1)预处理反应池底部的浓缩藻浆自流至藻浆池,采用离心泵将其输送至两级空化压力破壁装置。藻浆经文丘里管送入破壁容器,文丘里管的喉管四周均匀布置3个进气支管,通入压力为4 atm的空气并使藻浆实现第一次空化破碎;藻浆经文丘里管的渐扩管流入破壁容器中,再次与容器顶部导入的3 atm的空气充分混合并实现藻浆的第二次空化破碎。

20.(3)将破碎后的藻浆送至氧化处理池,将藻浆ph调整至4.8,依次投加金属阳离子fe

2

、双氧水,双氧水的投加量为待处理藻浆液的0.1%,fe

2

与h2o2摩尔比为1:1。

21.(4)将氧化处理后的藻浆ph调整至中性,藻水在斜板沉淀池中停留时间设置为30 min,取下部藻渣测定其cst。

22.常规藻水分离工艺:物理过滤浓缩 空气压力破壁 加药絮凝 气浮,处理完的出水磷含量在0.4

‑

0.5 mg/l,藻渣在脱水前cst一般为51

‑

54 s。

23.本实施例1中出水正磷酸盐含量低至无法检测水平,藻渣cst下降至25 s,脱水性能指标明显提升。

24.实施例2(1)用抽吸泵将富含藻类的富营养化水体抽送至预处理反应池中,投加聚合铝盐使得反应池铝盐浓度为16 mg/l,25 min后将上清液排回至原水体,取下部藻浆测得其固体物含量为1.6%,浓缩藻浆量减量至原藻水量的3.6%。

25.(2)本实施例步骤(1)预处理反应池底部的浓缩藻浆自流至藻浆池,采用离心泵将其输送至两级空化压力破壁装置。藻浆经文丘里管送入破壁容器,文丘里管的喉管四周均匀布置4个进气支管,通入压力为5 atm的空气并使藻浆实现第一次空化破碎;藻浆经文丘里管的渐扩管流入破壁容器中,再次与容器顶部导入的3 atm的空气充分混合并实现藻浆的第二次空化破碎。

26.(3)将破碎后的藻浆送至氧化处理池,将藻浆ph调整至5.0,依次投加金属阳离子fe

2

、双氧水,双氧水的投加量为待处理藻浆液的1%,fe

2

与h2o2摩尔比为1:2。

27.(4)将氧化处理后的藻浆ph调整至中性,藻水在斜板沉淀池中停留时间设置为25 min,取下部藻渣测定其cst。

28.本实施例中出水正磷酸盐含量低至无法检测水平,藻渣cst下降至17 s,降低率为68%。

29.实施例3(1)本实施例步骤(1)与实施例2中步骤(1)完全相同。

30.(2)本实施例步骤(1)预处理反应池底部的浓缩藻浆自流至藻浆池,采用离心泵将其输送至两级空化压力破壁装置。藻浆经文丘里管送入破壁容器,文丘里管的喉管四周均匀布置4个进气支管,通入压力为4 atm的空气并使藻浆实现第一次空化破碎;藻浆经文丘里管的渐扩管流入破壁容器中,再次与容器顶部导入的3 atm的空气充分混合并实现藻浆的第二次空化破碎。

31.(3)将破碎后的藻浆送至氧化处理池,将藻浆的ph调整至4.5,依次投加金属阳离子(fe

2

与mn

2

混合物)以及双氧水,fe

2

与mn

2

摩尔比为1:0.1,双氧水投加量为待处理藻浆液的0.5%,金属阳离子与h2o2摩尔比为1:1。

32.(4)将氧化处理后的藻浆ph调整至中性,在斜板沉淀池中停留时间为20 min以完成固液分离,取下部藻渣测定其cst。

33.本实施例中出水正磷酸盐含量低至无法检测水平,藻渣cst下降至18 s。

34.实施例4(1)用抽吸泵将富含藻类的富营养化水体抽送至预处理反应池中,投加聚合铝盐使得反应池铝盐浓度为20 mg/l,20 min后将上清液排回至原水体,取下部藻浆测得其固体物含量为1.8%,浓缩藻浆量减量至原藻水量的3.5%。

35.(2)本实施例步骤(1)预处理反应池底部的浓缩藻浆自流至藻浆池,采用离心泵将其输送至两级空化压力破壁装置。藻浆经文丘里管送入破壁容器,文丘里管的喉管四周均匀布置3个进气支管,通入压力为5 atm的空气并使藻浆实现第一次空化破碎;藻浆经文丘里管的渐扩管流入破壁容器中,再次与容器顶部导入的4 atm的空气充分混合并实现藻浆的第二次空化破碎。

36.(3)将破碎后的藻浆送至氧化处理池,将藻浆的ph调整至4.5,依次投加金属阳离子(fe

2

与mn

2

混合物)以及双氧水,fe

2

与mn

2

摩尔比为1:0.1,双氧水投加量为待处理藻浆液的1%,金属阳离子与h2o2摩尔比为1:3。

37.(4)将氧化处理后的藻浆ph调整至中性,在斜板沉淀池中停留25 min以完成固液分离,取下部藻渣测定其cst。

38.本实施例中出水正磷酸盐含量低至无法检测水平,藻渣cst下降至18 s。

39.实施例5(1)本实施例步骤(1)与实施例1中步骤(1)相同。

40.(2)本实施例步骤(2)与实施例3中步骤(2)相同。

41.(3)将破碎后的藻浆送至氧化处理池,将藻浆的ph调整至4.7,采用电芬顿技术氧化处理藻水,铁电极为阳极,惰性电极为阴极,氧化处理池通以施加90 ma恒定电流;同时在阴极予以曝气,阴极板处的曝气强度为10 l/m3·

s。

42.(4)将氧化处理后的藻浆ph调整至中性,在斜板沉淀池中停留30 min以完成固液

分离,取下部藻渣测定其cst。

43.本实施例中出水正磷酸盐含量低至无法检测水平,藻渣cst下降至19 s。

44.实施例6将二级空化压力破壁后的藻浆送至氧化处理池,ph调整为5.0,采用电芬顿技术氧化处理藻水,铁锰电极为阳极,惰性电极为阴极,氧化处理池通以施加120 ma恒定电流;同时在阴极予以曝气,阴极板处的曝气强度为12 l/m3·

s。其余操作均与实施例5相同。

45.氧化处理后的藻浆经斜板沉淀池完成固液分离后,下部藻渣cst为19 s,上部出水清液中正磷酸盐含量低至无法检测水平。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。