1.本发明属于无机粉体功能材料领域,具体涉及晶硅太阳能电池银浆的关键组成之一,玻璃粉材料。本发明提供的复合体系玻璃粉用于与晶硅太阳能电池表面形成欧姆接触和导出光电流的副栅电极银浆,具有增加银硅有效接触、减小接触电阻和钝化硅表面等作用特点。

背景技术:

2.晶硅太阳能电池是一种被广泛应用的新能源器件产品。丝网印刷银浆金属化是制造晶硅太阳能电池表面电极的关键制程,其通常使用到三种类型的银浆,包括电池正面主栅电极银浆和副栅电极银浆、以及背面电极银浆(例外,topcon电池背面使用主栅电极银浆和副栅电极银浆)。其中,副栅电极银浆承担着与电池硅表面形成欧姆接触和导出光电流的任务。晶硅太阳能电池表面沉积着一层厚度约为80纳米的减反射层。在理想的金属化烧结中,副栅电极银浆需要完全蚀穿减反射层才能与硅表面形成电导接触,但不希望对硅表面造成侵蚀,因为重掺杂区域仅分布在硅表面几十纳米厚度内。因此,副栅电极银浆的技术关键在于如何在纳米尺度的银硅接触界面上做到对银浆烧结反应的精确控制。

3.晶硅太阳能电池银浆的组成主要包括导电相银粉、无机相玻璃粉和有机相载体。其中,玻璃粉的含量仅占银浆总质量的0.5%~5%,但却对银硅欧姆接触的形成产生决定性作用。这是由于,银硅之间没有烧结粘结性,银硅直接接触产生肖特基势垒,并且银自身无法熔蚀减反射膜。在副栅电极银浆的烧结过程中,其所含玻璃粉发生以下反应:首先,玻璃粉熔融,流向硅表面;接着,玻璃熔体熔蚀减反射层;最后,玻璃与硅表面直接接触,在银硅之间形成一层厚度为几十至上百纳米的玻璃相介质层。正是通过玻璃相介质层的电子隧穿实现了银硅之间的欧姆电导。因此,玻璃粉不仅是银与硅连接的粘结剂,而且是形成银硅欧姆接触的关键因素。研究者发现,在玻璃相介质层中的银胶体颗粒与电子隧穿有着密切关系。

4.伴随高效晶硅太阳能电池的发展,银浆金属化制程对玻璃粉的性能提出越来越高的要求。首先,玻璃粉要具有非常好的浸润性,能够在硅表面铺展,以此增加银硅有效接触。其二,玻璃粉要具有良好的溶蚀减反射层的能力,但不可以侵蚀硅,最好对硅表面有钝化作用,以此减少复合、提高电池的开路电压。其三,银硅接触界面的玻璃相中需要分布着大量的银胶体颗粒,以此减小接触电阻、提高隧穿电流。

技术实现要素:

5.针对目前商业化副栅电极银浆所用玻璃粉的组成体系单一,很难在多项任务要求方面都同时发挥优越的性能表现,本发明提出了一种由亚碲酸盐、硼酸盐和硅酸盐组合构成的复合体系玻璃粉。其中,亚碲酸盐的表面张力小、润湿性好、在高温下溶银能力强,既可以促进银粉烧结,又可以在硅表面充分铺展,并且在冷却过程中析出大量的银胶体颗粒;硼酸盐能容纳大量的氧化铅等活性成分,具有较强且易于调控的熔蚀减反射层的能力;硅酸盐由于含有大量的氧化硅等惰性成分,可以有效地抑制玻璃对硅表面的侵蚀并起到钝化作

用。

6.根据副栅电极银浆金属化烧结的实际情况,本发明所述的亚碲酸盐、硼酸盐和硅酸盐被调控在不同温度阶段分别发挥以下特定功效。

7.(1)所述亚碲酸盐在400~500oc时开熔化和流向界面,在硅表面铺展,阻断银硅间发生烧结反应;在此过程中,有部分银溶解进入亚碲酸盐并被带到界面。

8.(2)所述硼酸盐在500~600oc时开始熔化和流向界面,其所含的氧化铅等活性基团与减反射层物质发生溶蚀反应,打开银硅电导接触窗口。

9.(3)所述硅酸盐在550~650oc时开始熔化和流向界面,其所含的氧化硅等惰性基团不仅阻止玻璃熔体在溶蚀完减反射层后继续侵蚀硅,并且对硅表面产生钝化作用。

10.(4)在降温过程中,被亚碲酸盐带到界面处的银析出,产生大量的尺寸为几纳米至几十纳米的胶体颗粒。

11.本发明所述亚碲酸盐的化学组成,以氧化物摩尔百分数计,包含20~60%的teo2、10~40%的li2o、5~20%的wo3以及0~20%的na2o、k2o、ag2o、cuo、cao、cr2o3、mo2o3、ceo2等中的一种及以上。其玻璃相转变温度为230~330oc、熔化温度为400~500oc。在所述复合体系玻璃粉中,亚碲酸盐玻璃粉的d

50

粒径尺寸为0.5~3.0微米。

12.本发明所述硼酸盐的化学组成,以氧化物摩尔百分数计,包含20~60%的b2o3、20~60%的pbo以及0~20%的li2o、na2o、k2o、zno、y2o3、ga2o3、ceo2等中的一种及以上。其玻璃相转变温度为280~380oc、熔化温度为500~600oc。在所述复合体系玻璃粉中,硼酸盐玻璃粉的d

50

粒径尺寸为0.5~3.0微米。

13.本发明所述硅酸盐的化学组成,以氧化物摩尔百分数计,包含10~50%的sio2、10~50%的bi2o3、5~20%的na2o以及0~20%的li2o、k2o、zno、mgo、al2o3、tio2、zro2等中的一种及以上。其玻璃相转变温度为350~450oc、熔化温度为550~650oc。在所述复合体系玻璃粉中,硅酸盐玻璃粉的d

50

粒径尺寸为0.5~3.0微米。

14.本发明所述复合体系玻璃粉由质量比为10~50%的亚碲酸盐、10~50%的硼酸盐和10~50%的硅酸盐混合构成。根据副栅电极银浆的具体应用要求,通过调整复合体系玻璃粉的用量以及其所含亚碲酸盐、硼酸盐和硅酸盐的比例以获得最优化的协同功效。

15.根据本发明所述复合体系玻璃粉,需先分别制备亚碲酸盐、硼酸盐和硅酸盐玻璃粉,其一般性制备步骤如下。

16.(1)按所述组成及比例分别称取原料,使用混料机充分混合30~60分钟。

17.(2)使用刚玉坩埚装载混合原料,置于高温电阻炉中熔制:亚碲酸盐的熔制温度为900~1000oc、时间20~40分钟;硼酸盐的熔制温度为1000~1100oc、时间30~40分钟;硅酸盐的熔制温度为1100~1250oc、时间30~60分钟。

18.(3)取出坩埚,将玻璃熔体快速倒入去离子水中水淬或在对辊机上进行冷轧,得到玻璃碎渣。

19.(4)将玻璃碎渣与同等质量且粒径为10mm的玛瑙球一起装入玛瑙罐,使用球磨机在每分钟300转下研磨20~60分钟,得到d

50

粒径为10~20微米的玻璃粗粉。

20.(5)以质量计,在玛瑙罐中装入1份玻璃粗粉、3份3mm玛瑙球、3份无水乙醇,使用球磨机在每分钟400转下研磨30~150分钟,得到d

50

粒径尺寸为0.5~3微米的玻璃粉。

21.(6)将研磨好的玻璃粉在80~120℃下烘干,过200目筛网获得成品。

22.将上述步骤制备的亚碲酸盐、硼酸盐和硅酸盐玻璃粉按本发明所述质量比例充分混合均匀,即获得复合体系玻璃粉。

23.与现有商业化单体系玻璃粉相比,本发明提供的复合体系玻璃粉能够显著提升晶硅太阳能电池副栅电极银浆的应用性能,具体有益效果如下。

24.(1)增加银硅有效接触,降低接触电阻。本发明所述复合体系玻璃粉中的亚碲酸盐具有较低的熔化温度和较好的润湿性能,能够更早地铺展硅表面,既增加了银电极与硅的有效接触面积,又阻断了银硅烧结反应。并且,亚碲酸盐具有较强的溶银能力,在烧结后的降温冷却过程中析出大量的银胶体颗粒,提高电子隧穿几率,降低接触电阻。

25.(2)有效控制界面反应,提升电池开路电压。本发明所述复合体系玻璃粉中的硼酸盐在亚碲酸盐之后熔化,由于可以容纳大量的氧化铅等活性成分,具有较强且易于调控的熔蚀减反射层的能力。硅酸盐最后熔化,由于含有大量的氧化硅等惰性成分,到达界面后急剧减弱玻璃熔体的反应活性,阻止玻璃对硅表面的熔蚀并起到钝化作用,提升电池开路电压。

具体实施方式

26.为使本发明的技术方案、目的和优点更加清晰详尽,以下实施例对本发明作进一步的详细说明,其只用于解释本发明,并不用于限定本发明。

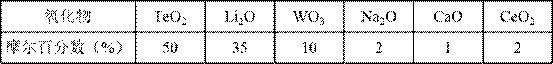

27.实施例1一种晶硅太阳能电池副栅电极银浆用复合体系玻璃粉,应用于单晶硅se-perc电池。

28.首先,分别制备亚碲酸盐t1、硼酸盐b1和硅酸盐s1的玻璃粉,具体步骤如下。

29.(1)配料和混料:按表1-3所列氧化物及比例分别称取亚碲酸盐t1、硼酸盐b1和硅酸盐s1的原料,再分别使用混料机充分混合40分钟。

30.(2)熔制玻璃:将亚碲酸盐t1、硼酸盐b1和硅酸盐s1的原料分别装入刚玉坩埚和置于高温电阻炉中熔制。亚碲酸盐t1的熔制温度为950oc、时间为30分钟;硼酸盐b1的熔制温度为1050oc、时间为40分钟;硅酸盐s1的熔制温度为1200oc、时间为50分钟。

31.(3)玻璃熔体水淬:分别将亚碲酸盐t1、硼酸盐b1和硅酸盐s1的玻璃熔体快速倒入去离子水中水淬,得到玻璃碎渣。

32.(4)粗磨玻璃粉:将三种玻璃碎渣分别与同等质量且粒径为10mm的玛瑙球装入三个玛瑙罐,使用球磨机在每分钟300转下研磨,得到d

50

粒径为15微米的玻璃粗粉。亚碲酸盐t1的研磨时间为25分钟;硼酸盐b1的研磨时间为30分钟;硅酸盐s1的研磨时间为40分钟。

33.(5)细磨玻璃粉:以质量计,将三种玻璃粗粉分别与3倍质量且粒径为3mm的玛瑙球和3倍质量的无水乙醇装入三个玛瑙罐,使用球磨机在每分钟400转下研磨,得到d

50

粒径尺寸为1.5微米的玻璃粉。亚碲酸盐t1的研磨时间为60分钟;硼酸盐b1的研磨时间为85分钟;硅酸盐s1的研磨时间为120分钟。

34.(6)将研磨好的玻璃粉在100℃下烘干,过200目筛网获得成品。

35.将上述制备的亚碲酸盐t1、硼酸盐b1和硅酸盐s1的玻璃粉按表4所列的质量比例充分混合均匀,即获得复合体系玻璃粉f1~f5。

36.复合体系玻璃粉f1~f5用于晶硅太阳能电池副栅电极银浆。银浆的制备包括:将玻

璃粉、银粉、有机载体按质量比2.2∶89.8∶8.0分别准确称量,先手工搅拌混合,再使用三辊研磨机充分混合。其中,银粉和有机载体均选用商业化产品。

37.含复合体系玻璃粉f1~f5的副栅电极银浆在单晶硅se-perc电池产线测试。电池片尺寸166cm

×

166cm,正面发射极方阻140ω/

□

,se区方阻90ω/

□

,减反射层是pecvd制备的厚度约为80nm的si3n

x

;电池正面主栅电极、背铝电极和背银电极均采用产线商业化银浆和铝浆;浆料印刷和金属化烧结均采用产线工艺参数,其中烧结峰值温度750~760摄氏度。

38.与产线商业化的副栅电极银浆比较,使用含复合体系玻璃粉f1~f5的副栅电极银浆可显著提升单晶硅se-perc电池的电性能和能量转换效率。表5所示,副栅银电极的接触电阻率降低了0.09~0.31mω

•

cm2,电池的开路电压提升了0.93~1.46mv,这使得短路电流和填充因子分别提高了13~17ma和0.10~0.16个百分点,电池的能量转换效率高了0.08~0.15个百分点。

39.表5所列数据显示,增加复合体系玻璃粉中亚碲酸盐t1的含量有利于降低副栅银电极的接触电阻率,提高短路电流和填充因子;而降低硼酸盐b1的含量或增加硅酸盐s1的含量均有利于提高开路电压。复合体系玻璃粉f3具有较优化的组成比例,使得电池的能量转换效率提高了0.15个百分点。

40.表1:亚碲酸盐t1的化学组成。

41.表2:硼酸盐b1的化学组成。

42.表3:硅酸盐s1的化学组成。

43.表4:复合体系玻璃粉f1~f5的组成质量百分数。

44.表5:与产线商业化银浆相比,采用含复合体系玻璃粉f1~f5的副栅电极银浆所获得的电池性能增益。

45.实施例2一种晶硅太阳能电池副栅电极银浆用复合体系玻璃粉,应用于高方阻单晶硅perc电池。

46.首先,分别制备亚碲酸盐t2、硼酸盐b2和硅酸盐s2的玻璃粉,具体步骤如下。

47.(1)配料和混料:按表6-8所列氧化物及比例分别称取亚碲酸盐t2、硼酸盐b2和硅酸盐s2的原料,再分别使用混料机充分混合40分钟。

48.(2)熔制玻璃:将亚碲酸盐t2、硼酸盐b2和硅酸盐s2的原料分别装入刚玉坩埚和置于高温电阻炉中熔制。亚碲酸盐t2的熔制温度为900oc、时间为30分钟;硼酸盐b2的熔制温度为1000oc、时间为40分钟;硅酸盐s2的熔制温度为1150oc、时间为50分钟。

49.(3)玻璃熔体水淬:分别将亚碲酸盐t2、硼酸盐b2和硅酸盐s2的玻璃熔体快速倒入去离子水中水淬,得到玻璃碎渣。

50.(4)粗磨玻璃粉:将三种玻璃碎渣分别与同等质量且粒径为10mm的玛瑙球装入三个玛瑙罐,使用球磨机在每分钟300转下研磨,得到d

50

粒径为15微米的玻璃粗粉。亚碲酸盐t2的研磨时间为20分钟;硼酸盐b2的研磨时间为30分钟;硅酸盐s2的研磨时间为40分钟。

51.(5)细磨玻璃粉:以质量计,将三种玻璃粗粉分别与3倍质量且粒径为3mm的玛瑙球和3倍质量的无水乙醇装入三个玛瑙罐,使用球磨机在每分钟400转下研磨,得到d

50

粒径尺寸为2.0微米的玻璃粉。亚碲酸盐t2的研磨时间为45分钟,硼酸盐b2的研磨时间为60分钟,硅酸盐s2的研磨时间为100分钟。

52.(6)将研磨好的玻璃粉在100℃下烘干,过200目筛网获得成品。

53.将上述制备的亚碲酸盐t2、硼酸盐b2和硅酸盐s2的玻璃粉按表9所列的质量比例充分混合均匀,即获得复合体系玻璃粉f6至f10。

54.复合体系玻璃粉f6~f10用于晶硅太阳能电池副栅电极银浆。银浆的制备包括:将玻璃粉、银粉、有机载体按质量比2.4∶89.8∶7.8分别准确称量,先手工搅拌混合,再使用三辊研磨机充分混合。其中,银粉和有机载体均选用商业化产品。

55.含复合体系玻璃粉f6~f10的副栅电极银浆在高方阻单晶硅perc电池产线测试。电池片尺寸156cm

×

156cm,正面发射极方阻140ω/

□

,减反射层包含一层ald制备的厚度为3~6nm的al2o

x

和一层pecvd制备的厚度为约80nm的si3n

x

;电池正面主栅电极、背铝电极和背银电极均采用产线商业化银浆和铝浆;浆料印刷和金属化烧结均采用产线工艺参数,其中烧结峰值温度750~770摄氏度。

56.与产线商业化的副栅电极银浆比较,使用含复合体系玻璃粉f6~f10的副栅电极银浆可显著提升高方阻单晶硅perc电池的电性能和能量转换效率。表10所示,副栅银电极的接触电阻率降低了0.06~0.24mω

•

cm2,电池的开路电压提升了0.97~1.44mv,这使得短路电

流和填充因子分别提高了11~15ma和0.11~.23个百分点,电池的能量转换效率提高了0.08~0.16个百分点。

57.表10所列数据显示,增加复合体系玻璃粉中亚碲酸盐t2的含量有利于降低副栅银电极的接触电阻率,提高短路电流和填充因子;而降低硼酸盐b2的含量或增加硅酸盐s2的含量均有利于提高开路电压。复合体系玻璃粉f9具有较优化的组成比例,使得电池的能量转换效率提高了0.16个百分点。

58.表6:亚碲酸盐t2的化学组成。

59.表7:硼酸盐b2的化学组成。

60.表8:硅酸盐s2的化学组成。

61.表9:复合体系玻璃粉f6至f10的组成质量百分数。

62.表10:与产线商业化银浆相比,采用含复合体系玻璃粉f6~f10的副栅电极银浆所获得的电池性能增益。

63.需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。据本发明的技术实质对上述实施例所作的任何简单修改、等同变化,均属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。