1.本技术属于食品加工技术领域,具体涉及一种米浆椰乳及其制备方法。

背景技术:

2.随着椰子的普及,越来越多的饮料实现了与椰浆的结合,例如,将椰浆与咖啡结合形成生椰拿铁,将椰汁与牛奶结合形成椰奶。

3.然而,随着广大群众对椰浆需求的不断增加,加上我国的椰子产量较少,椰浆和椰水的供给远远满足不了市场需求,需要大量进口,而目前能替换椰水来调制椰奶饮品的原料又很少,因此经常出现因椰水原料断供导致各种椰汁饮料无法生产的情况。

4.需要说明的是,在上述背景技术部分公开的信息仅用于加强对本技术的背景的理解,因此可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现要素:

5.本技术的目的在于提供一种米浆椰乳及其制备方法,可有效解决椰汁原料供应不足的难题。

6.本技术的其他特性和优点将通过下面的详细描述变得显然,或部分地通过本技术的实践而习得。

7.根据本技术实施例的一个方面,本技术提供一种米浆椰乳,包括:

8.8%~30%米浆,10%~30%椰浆,3%~6%白砂糖,0.2%~0.8%乳化剂,0.1~0.3%稳定剂,0.1~0.5%缓冲盐,0.05~0.1%食盐,余量为水。

9.根据本技术实施例的另一个方面,本技术还提供一种米浆椰乳的制备方法,包括以下步骤:

10.(1)清洗:将大米清洗干净;

11.(2)磨浆糊化:将大米进行磨浆,然后对大米浆进行糊化处理,糊化完成后进行冷却;

12.(3)酶解过滤:采用蛋白酶和糖化酶复配形成酶解液,添加酶解液到米浆中进行持续酶解,利用过滤网进行过滤除渣;

13.(4)一次均质杀菌:将过滤后的米浆进行一次均质处理,均质完成后进行一次杀菌;

14.(5)调配、二次均质杀菌:在一次均质杀菌完成后的米浆中加入椰浆,白砂糖,乳化剂,稳定剂,缓冲盐,食盐和水进行调配,继续进行二次均质处理,均质完成后进行二次杀菌;

15.(6)灌装:利用无菌灌装,完成米浆椰乳的制备。

16.在本技术的一些实施例中,基于以上方案,所述步骤(2)中将大米进行磨浆的方法包括:

17.将大米放置在常温水磨浆,大米与水比例为1:3-1:2,磨浆温度为20-30℃,循环时

间5-10min。

18.在本技术的一些实施例中,基于以上方案,所述步骤(2)中对大米浆进行糊化处理,糊化完成后进行冷却的方法包括:

19.以80-90℃的温度对大米浆进行糊化处理,糊化时间为15-20min,然后冷却至温度50-60℃。

20.在本技术的一些实施例中,基于以上方案,所述步骤(3)中采用蛋白酶和糖化酶复配形成酶解液,添加酶解液到米浆中进行持续酶解的方法包括:

21.采用比例为2:1的蛋白酶和糖化酶复配形成酶解液,添加量为所述大米浆含量的0.1%-0.2%,酶解温度为50-60℃,酶解时间为1-3h。

22.在本技术的一些实施例中,基于以上方案,所述步骤(3)中过滤网采用200-300目进行过滤除渣。

23.在本技术的一些实施例中,基于以上方案,所述步骤(4)中将过滤后的米浆进行一次均质处理,均质完成后进行一次杀菌的方法,包括:

24.将过滤后的米浆按照均质压力30-40mpa,均质温度为65-75℃进行均质处理,均质完成后采用巴氏杀菌,杀菌温度为90-95℃,杀菌时间为10-15min。

25.在本技术的一些实施例中,基于以上方案,所述步骤(5)中在一次均质杀菌完成后的米浆中加入椰浆,白砂糖,乳化剂,稳定剂,缓冲盐,食盐和水进行调配的方法,包括:

26.按照8%~30%米浆,10%~30%椰浆,3%~6%白砂糖,0.2%~0.8%乳化剂,0.1~0.3%稳定剂,0.1~0.5%缓冲盐,0.05~0.1%食盐,余量为水的比例进行调配。

27.在本技术的一些实施例中,基于以上方案,所述步骤(5)中进行二次均质处理,均质完成后进行二次杀菌的方法,包括:

28.按照均质压力为30-40mpa,均质温度为65-75℃进行二次均质,二次均质完成后,采用超高温瞬时灭菌系统进行瞬时杀菌,杀菌温度为137-139℃,杀菌时间10-15s。

29.在本技术的一些实施例中,基于以上方案,所述步骤(6)中利用无菌灌装的方法,包括:

30.采用无菌利乐包型式,灌装温度为20~30℃对米浆椰乳进行无菌灌装。

31.在本技术实施例提供的技术方案中,本技术通过谷物类大米和椰浆为主基料,不加牛奶等动物性基料,属于植物基谷物椰乳,为喜爱椰奶又偏爱谷物的消费群体提供了一种新的食品选择,同时也可细化椰奶产品市场;同时本技术制备得到的椰乳制品只需要使用少量椰浆就可以得到,可以解决椰水原料供应不足导致各种椰汁饮料无法生产的情况,提高椰乳制品的产量;而且本技术通过复合酶解技术处理,将米蛋白水解成小分子肽类,将淀粉水解为低分子糖类,从而有效提高大米蛋白和糖类利用率,能够有效改善米浆的风味与口感,风味更加清新,口感更加清爽而不失质感,与椰浆搭配后融合性更好。

32.本技术制备得到的米浆椰乳可以用于调制冷饮咖啡,能够有效解决现有的生椰拿铁风味平淡、口感一般的技术难点。

33.本技术采用乳化剂和稳定剂进行复配,产品稳定,口感清爽,风味好。

34.进一步的,本技术采用uht超高温瞬时灭菌这种杀菌处理工艺,可最大程度地保留米浆椰乳的本味与口感,同时可有效延长其产品货架期,改善产品储存条件,从而弥补了市售椰奶产品大都是冷藏或冷冻储存货架期短的缺陷。

35.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本技术。

附图说明

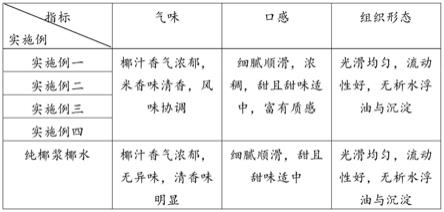

36.图1示出了实施例一-四与纯椰浆椰水的气味,口感,组织形态对比表。

37.图2示出了实施例一-六的气味,口感,组织形态对比表。

38.图3示出了实施例一-四及实施例七和实施例八的气味,口感,组织形态对比表。

39.图4示出了实施例九-十一的气味,口感,组织形态对比表。

具体实施方式

40.下面结合具体实施方式对本技术提供的米浆椰乳及其制备方法做出详细说明。

41.根据本技术实施例的一个方面,本技术提供一种米浆椰乳,包括:

42.8%~30%米浆,10%~30%椰浆,3%~6%白砂糖,0.2%~0.8%乳化剂,0.1~0.3%稳定剂,0.1~0.5%缓冲盐,0.05~0.1%食盐,余量为水。

43.根据本技术实施例的一个方面,提供一种米浆椰乳的制备方法,包括以下步骤:

44.(1)清洗:挑选大米时,将出霉变或虫咬等不合格大米粒筛除,然后将大米清洗干净。

45.(2)磨浆糊化:将大米放置在常温水磨浆,大米与水比例为1:3-1:2,磨浆温度为20-30℃,循环时间5-10min,然后以80-90℃的温度对大米浆进行糊化处理,糊化时间为15-20min,然后冷却至温度50-60℃。

46.(3)酶解过滤:采用比例为2:1的蛋白酶和糖化酶复配形成酶解液,添加量为所述大米浆含量的0.1%-0.2%,酶解温度为50-60℃,酶解时间为1-3h,采用200-300目进行过滤除渣。

47.(4)一次均质杀菌:将过滤后的米浆按照均质压力30-40mpa,均质温度为65-75℃进行均质处理,均质完成后采用巴氏杀菌,杀菌温度为90-95℃,杀菌时间为10-15min。

48.(5)调配、二次均质杀菌:在一次均质杀菌完成后的米浆中加入椰浆,白砂糖,乳化剂,稳定剂,缓冲盐,食盐和水进行调配,按照8%~30%米浆,10%~30%椰浆,3%~6%白砂糖,0.2%~0.8%乳化剂,0.1~0.3%稳定剂,0.1~0.5%缓冲盐,0.05~0.1%食盐,余量为水的比例进行调配,继续进行二次均质处理,按照均质压力为30-40mpa,均质温度为65-75℃进行二次均质,均质完成后进行二次杀菌,采用超高温瞬时灭菌系统进行瞬时杀菌,杀菌温度为137-139℃,杀菌时间10-15s。

49.(6)灌装:采用无菌利乐包型式,灌装温度为20~30℃对米浆椰乳进行无菌灌装,完成米浆椰乳的制备。

50.在本技术实施例提供的技术方案中,本技术通过谷物类大米和椰浆为主基料,不加牛奶等动物性基料,属于植物基谷物椰乳,为喜爱椰奶又偏爱谷物的消费群体提供了一种新的食品选择,同时也可细化椰奶产品市场;同时本技术制备得到的椰乳制品只需要使用少量椰浆就可以得到,可以解决椰水原料供应不足导致各种椰汁饮料无法生产的情况,提高椰乳制品的产量;而且本技术通过复合酶解技术处理,将米蛋白水解成小分子肽类,将淀粉水解为低分子糖类,从而有效提高大米蛋白和糖类利用率,能够有效改善米浆的风味

与口感,风味更加清新,口感更加清爽而不失质感,与椰浆搭配后融合性更好。

51.本技术采用乳化剂和稳定剂进行复配,产品稳定,口感清爽,风味好。

52.进一步的,本技术采用uht超高温瞬时灭菌这种杀菌处理工艺,可最大程度地保留米浆椰乳的本味与口感,同时可有效延长其产品货架期,改善产品储存条件,从而弥补了市售椰奶产品大都是冷藏或冷冻储存货架期短的缺陷。

53.本技术制备得到的米浆椰乳可以用于调制各种饮料,例如可以与椰奶结合形成米浆椰奶,与部分果汁结合形成米浆果汁等。本技术还可以与咖啡结合,形成生椰拿铁。通过与咖啡结合形成的生椰拿铁风味浓厚,口感较好。

54.冷饮的生椰拿铁咖啡的主要配料是咖啡 椰浆 椰水,风味特征是咖啡的焦香或焦苦味中辅以椰浆的浓香和椰水的清甜,饮用方式可以是混匀后饮用体验复合的味道也可以先苦后甜、分段应用体验不同的味觉感受,因此非常受年轻人的喜爱,也是咖啡屋和水吧主打产品之一。

55.而本技术在调制冷饮咖啡中,能够延长椰汁的清甜感,减弱椰浆香气的厚重感,从而提高冷饮咖啡的融合度,使其风味上更加协调,口感上则更加清爽。同时,采用科学的产品配方及食品加工工艺,可有效解决全椰乳等椰奶饮品在冷饮产品领域特别是冷饮咖啡系列产品中的应用缺陷,开辟了谷物椰奶产品的应用领域里的新天地,特别是在冷饮咖啡领域里,其应用产品生椰拿铁椰香与咖啡融合性佳,口感清爽且具有一定的刹口感、回味自然。

56.下面将经过多个实施例来进一步说明本技术的内容。

57.实施例一:

58.一种米浆椰乳,包括:30%米浆,10%椰浆,3%白砂糖,0.2%乳化剂,0.2%稳定剂,0.1%缓冲盐,0.05%食盐,余量为水。

59.一种米浆椰乳的制备方法,包括以下步骤:

60.(1)清洗:挑选大米时,将霉变或虫咬等不合格大米粒筛除,然后将大米清洗干净。

61.(2)磨浆糊化:将大米放置在常温水磨浆,大米与水比例为1:3,磨浆温度为20℃,循环时间10min,然后以80℃的温度对大米浆进行糊化处理,糊化时间为20min,然后冷却至温度50℃。

62.(3)酶解过滤:采用比例为2:1的蛋白酶和糖化酶复配形成酶解液,添加量为所述大米浆含量的0.1%,酶解温度为50℃,酶解时间为3h,采用300目进行过滤除渣。

63.(4)一次均质杀菌:将过滤后的米浆按照均质压力30mpa,均质温度为65℃进行均质处理,均质完成后采用巴氏杀菌,杀菌温度为95℃,杀菌时间为10min。

64.(5)调配、二次均质杀菌:在一次均质杀菌完成后的米浆中加入椰浆,白砂糖,乳化剂,稳定剂,缓冲盐,食盐和水进行调配,按照30%米浆,10%椰浆,3%白砂糖,0.2%乳化剂,0.2%稳定剂,0.1%缓冲盐,0.05%食盐,余量为水的比例进行调配,继续进行二次均质处理,按照均质压力为30mpa,均质温度为65℃进行二次均质,均质完成后进行二次杀菌,采用超高温瞬时灭菌系统进行瞬时杀菌,杀菌温度为137℃,杀菌时间15s。

65.(6)灌装:采用无菌利乐包型式,灌装温度为20℃对米浆椰乳进行无菌灌装,完成米浆椰乳的制备。

66.实施例二:

67.一种米浆椰乳,包括:20%米浆,25%椰浆,4%白砂糖,0.6%乳化剂,0.15%稳定剂,0.3%缓冲盐,0.08%食盐,余量为水。

68.一种米浆椰乳的制备方法,包括以下步骤:

69.(1)清洗:挑选大米时,将霉变或虫咬等不合格大米粒筛除,然后将大米清洗干净。

70.(2)磨浆糊化:将大米放置在常温水磨浆,大米与水比例为1:2.5,磨浆温度为25℃,循环时间8min,然后以85℃的温度对大米浆进行糊化处理,糊化时间为18min,然后冷却至温度55℃。

71.(3)酶解过滤:采用比例为2:1的蛋白酶和糖化酶复配形成酶解液,添加量为所述大米浆含量的0.15%,酶解温度为55℃,酶解时间为2h,采用250目进行过滤除渣。

72.(4)一次均质杀菌:将过滤后的米浆按照均质压力35mpa,均质温度为70℃进行均质处理,均质完成后采用巴氏杀菌,杀菌温度为92℃,杀菌时间为12min。

73.(5)调配、二次均质杀菌:在一次均质杀菌完成后的米浆中加入椰浆,白砂糖,乳化剂,稳定剂,缓冲盐,食盐和水进行调配,按照20%米浆,25%椰浆,4%白砂糖,0.6%乳化剂,0.15%稳定剂,0.3%缓冲盐,0.08%食盐,余量为水的比例进行调配,继续进行二次均质处理,按照均质压力为35mpa,均质温度为70℃进行二次均质,均质完成后进行二次杀菌,采用超高温瞬时灭菌系统进行瞬时杀菌,杀菌温度为138℃,杀菌时间12s。

74.(6)灌装:采用无菌利乐包型式,灌装温度为25℃对米浆椰乳进行无菌灌装,完成米浆椰乳的制备。

75.实施例三:

76.一种米浆椰乳,包括:8%米浆,30%椰浆,6%白砂糖,0.8%乳化剂,0.3%稳定剂,0.5%缓冲盐,0.1%食盐,余量为水。

77.一种米浆椰乳的制备方法,包括以下步骤:

78.(1)清洗:挑选大米时,将霉变或虫咬等不合格大米粒筛除,然后将大米清洗干净。

79.(2)磨浆糊化:将大米放置在常温水磨浆,大米与水比例为1:2,磨浆温度为30℃,循环时间5min,然后以90℃的温度对大米浆进行糊化处理,糊化时间为15min,然后冷却至温度60℃。

80.(3)酶解过滤:采用比例为2:1的蛋白酶和糖化酶复配形成酶解液,添加量为所述大米浆含量的0.2%,酶解温度为60℃,酶解时间为1h,采用200目进行过滤除渣。

81.(4)一次均质杀菌:将过滤后的米浆按照均质压力40mpa,均质温度为75℃进行均质处理,均质完成后采用巴氏杀菌,杀菌温度为95℃,杀菌时间为10min。

82.(5)调配、二次均质杀菌:在一次均质杀菌完成后的米浆中加入椰浆,白砂糖,乳化剂,稳定剂,缓冲盐,食盐和水进行调配,按照8%米浆,30%椰浆,6%白砂糖,0.8%乳化剂,0.3%稳定剂,0.5%缓冲盐,0.1%食盐,余量为水的比例进行调配,继续进行二次均质处理,按照均质压力为40mpa,均质温度为75℃进行二次均质,均质完成后进行二次杀菌,采用超高温瞬时灭菌系统进行瞬时杀菌,杀菌温度为139℃,杀菌时间10s。

83.(6)灌装:采用无菌利乐包型式,灌装温度为30℃对米浆椰乳进行无菌灌装,完成米浆椰乳的制备。

84.实施例四

85.一种米浆椰乳,包括:25%米浆,12%椰浆,5%白砂糖,0.7%乳化剂,0.2%稳定

剂,0.3%缓冲盐,0.08%食盐,余量为水。

86.一种米浆椰乳的制备方法,包括以下步骤:

87.(1)清洗:挑选大米时,将霉变或虫咬等不合格大米粒筛除,然后将大米清洗干净。

88.(2)磨浆糊化:将大米放置在常温水磨浆,大米与水比例为1:2.2,磨浆温度为25℃,循环时间7min,然后以88℃的温度对大米浆进行糊化处理,糊化时间为18min,然后冷却至温度60℃。

89.(3)酶解过滤:采用比例为2:1的蛋白酶和糖化酶复配形成酶解液,添加量为所述大米浆含量的0.15%,酶解温度为60℃,酶解时间为2h,采用200目进行过滤除渣。

90.(4)一次均质杀菌:将过滤后的米浆按照均质压力35mpa,均质温度为70℃进行均质处理,均质完成后采用巴氏杀菌,杀菌温度为95℃,杀菌时间为12min。

91.(5)调配、二次均质杀菌:在一次均质杀菌完成后的米浆中加入椰浆,白砂糖,乳化剂,稳定剂,缓冲盐,食盐和水进行调配,按照25%米浆,12%椰浆,5%白砂糖,0.7%乳化剂,0.2%稳定剂,0.3%缓冲盐,0.08%食盐,余量为水的比例进行调配,继续进行二次均质处理,按照均质压力为40mpa,均质温度为75℃进行二次均质,均质完成后进行二次杀菌,采用超高温瞬时灭菌系统进行瞬时杀菌,杀菌温度为139℃,杀菌时间10s。

92.(6)灌装:采用无菌利乐包型式,灌装温度为30℃对米浆椰乳进行无菌灌装,完成米浆椰乳的制备。

93.实施例五

94.本技术的实施例五的其它步骤均与实施例一相同,不同点是本技术的实施例五中的米浆椰乳的配比不同,在本技术实施例五中,米浆椰乳,包括:5%米浆,12%椰浆,5%白砂糖,0.7%乳化剂,0.2%稳定剂,0.3%缓冲盐,0.08%食盐,余量为水。

95.实施例六

96.本技术的实施例六的其它步骤均与实施例一相同,不同点是本技术的实施例六中的米浆椰乳的配比不同,在本技术实施例六中,米浆椰乳,包括:40%米浆,10%椰浆,5%白砂糖,0.7%乳化剂,0.2%稳定剂,0.3%缓冲盐,0.08%食盐,余量为水。

97.实施例七

98.本技术的实施例七的其它步骤均与实施例一相同,不同点是本技术的实施例七的制备过程中,未经过步骤(3)的酶解过程。

99.实施例八

100.本技术的实施例七的其它步骤均与实施例一相同,不同点是本技术的实施例八的制备过程中,步骤(3)的酶解过程中只添加了糖化酶,没有添加蛋白酶。

101.实施例九

102.本技术的实施例九将实施例一制备得到的米浆椰乳,与咖啡按照1比1的比例进行融合,形成生椰拿铁。

103.实施例十

104.本技术的实施例十将纯椰浆椰水与咖啡按照1比1的比例进行融合,形成生椰拿铁。

105.实施例十一

106.本技术的实施例十一将实施例五制备得到的米浆椰乳,与咖啡按照1比1的比例进

行融合,形成生椰拿铁。

107.下面本技术将对以上实施例进行测试,以进一步说明本技术的效果。本技术通过气味、口感和组织形态三个指标来确定米浆椰乳的质量。其中,本技术通过随机邀请100个人对以上实施例制备得到的米浆椰乳进行分辨和品尝,并将超过百分之八十的人的感官评价作为基准。

108.如图1所示,图1示出了实施例一-四与纯椰浆椰水的气味,口感,组织形态对比表。

109.本技术的实施例一-实施例四是本技术的较佳实施例。通过本技术的实施例一-实施例四与纯椰浆椰水进行对比。从气味上看,本技术实施例一-实施例四的椰汁香气浓郁,米香味清香,风味协调,而纯椰浆椰水的椰汁香气浓郁,无异味,清香味明显。从口感上看,本技术实施例一-实施例四口感细腻顺滑,浓稠,甜且甜味适中,富有质感,而纯椰浆椰水的口感细腻顺滑,甜且甜味适中。从组织形态上看,本技术实施例一-实施例四光滑均匀,流动性好,无析水浮油与沉淀,而纯椰浆椰水也光滑均匀,流动性好,无析水浮油与沉淀。

110.通过以上的对比,本技术制备得到的米浆椰乳可以用于替代纯椰浆椰水,而且,本技术制得的米浆椰乳口感更加浓稠,风味更佳。因此,利用本技术的方法制备得到的米浆椰乳制品只需要使用少量椰浆就可以得到,可以解决椰水原料供应不足导致各种椰汁饮料无法生产的情况,提高椰乳制品的产量。

111.下面继续对比其它实施例。

112.如图2所示,图2示出了实施例一-六的气味,口感,组织形态对比表。

113.通过本技术的实施例一-实施例四与实施例五和实施例六对比。从气味上看,本技术的实施例一-四的椰汁香气浓郁,米香味清香,风味协调;而实施例五中椰汁香气较淡,无异味,清香味较淡;实施例六中米浆味较重,无异味,基本没有椰汁香气。从口感上看,本技术的实施例一-四的口感细腻顺滑,浓稠,甜且甜味适中,富有质感;而实施例五中的口感细腻顺滑,甜味偏弱,质感差,单薄;实施例六中的口感浓稠,难以入口,甜味过重,质感差。从组织形态上看,本技术的实施例一-四光滑均匀,流动性好;而实施例五中光滑均匀,流动性一般;实施例六中尚均匀,流动性很差,有一定沉淀。

114.通过以上的对比,本技术利用配比为8%~30%米浆,10%~30%椰浆,3%~6%白砂糖,0.2%~0.8%乳化剂,0.1~0.3%稳定剂,0.1~0.5%缓冲盐,0.05~0.1%食盐,余量为水进行制备得到的米浆椰乳从气味、口感和组织形态上都较佳。而实施例五由于米浆含量太少,导致椰浆被稀释,口味较淡。而实施例六由于米浆含量太多,导致口感过于黏稠,难以入口。综上,利用本技术的配比制得的米浆椰汁,椰汁香气浓郁,无异味,清香味明显,口感细腻顺滑,甜且甜味适中,质感好,组织形态光滑均匀,流动性好,与椰浆搭配后融合性更好。

115.如图3所示,图3示出了实施例一-四及实施例七和实施例八的气味,口感,组织形态对比表。

116.通过本技术的实施例一-实施例四与实施例七和实施例八对比。从气味上看,本技术的实施例一-四的椰汁香气浓郁,米香味清香,风味协调;而实施例七中米味过浓且沉闷,椰香不足,风味平淡;实施例八中米浆味较重,无异味,基本没有椰汁香气。从口感上看,本技术的实施例一-四的口感细腻顺滑,浓稠,甜且甜味适中,富有质感;而实施例七中的口感厚重,顺滑感不足,无甜味,质感一般;实施例八中口感浓稠,难以入口,基本无甜味,质感

差。从组织形态上看,本技术的实施例一-四光滑均匀,流动性好;而实施例七中光滑均匀,流动性一般,有沉淀;实施例八中光滑均匀,流动性一般,有沉淀。

117.通过以上对比,本技术利用比例为2:1的蛋白酶和糖化酶复配形成酶解液对米浆进行酶解,可以将米蛋白水解成小分子肽类,将淀粉水解为低分子糖类,从而有效提高大米蛋白和糖类利用率,能够有效改善米浆的风味与口感。而实施例七没有经过酶解过程,米味过浓且沉闷,椰香不足,风味平淡。而且口感厚重,顺滑感不足,无甜味,质感一般。效果较差。实施例八只添加了糖化酶,在没有蛋白酶的情况下,无法将米蛋白水解成小分子肽类,使得米味较重。综上,利用比例为2:1的蛋白酶和糖化酶复配形成酶解液对米浆进行酶解的加工方式可以有效改善米浆的风味与口感,提高制备得到的产品质量。

118.如图4所示,图4示出了实施例九-十一的气味,口感,组织形态对比表。

119.通过本技术的实施例九-十一对比。从气味上看,本技术的实施例九的椰汁香气浓郁,咖啡味清香,风味协调,回味醇厚;而实施例十中椰汁香气浓郁,咖啡味清香,风味协调;实施例十一中咖啡香味较弱,米味较重。从口感上看,本技术的实施例九口感细腻顺滑,甜味适中,富有质感,口感清爽,并具有一定的刹口感;而实施例十口感细腻顺滑,甜味适中,富有质感,口感清爽;实施例十一咖啡口味较淡,口感较差,甜味不明显。从组织形态上看,本技术的实施例九光滑均匀,流动性好;而实施例十光滑均匀,流动性好;实施例十一中流动性差,有一定沉淀。

120.通过以上对比,本技术在调制冷饮咖啡中,能够延长椰汁的清甜感,减弱椰浆香气的厚重感,从而提高冷饮咖啡的融合度,使其风味上更加协调,口感上则更加清爽。同时,采用科学的产品配方及食品加工工艺,可有效解决全椰乳等椰奶饮品在冷饮产品领域特别是冷饮咖啡系列产品中的应用缺陷,开辟了谷物椰奶产品的应用领域里的新天地,口感清爽且具有一定的刹口感、回味自然。其所制备得到的生椰拿铁的效果与纯椰水椰浆与咖啡融合进行调配的效果差不多,甚至本技术可以有效的提高厚重感,香气更重。因此,可以有效的提高与其它饮料的融合度。

121.以上所述,仅是本发明的较佳实施例而已,并非对本发明的技术范围作任何限制,故但凡依本发明的权利要求和说明书所做的变化或修饰,皆应属于本发明专利涵盖的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。