一种基于cam的时间样条曲面生成方法

技术领域

1.本技术涉及数控机床技术领域,尤其涉及一种基于cam的时间样条曲面生成方法。

背景技术:

2.数控机床在加工复杂曲面时,一般是将复杂曲面离散成大量连续折线段或者光滑曲线,将折线段或者曲线作为刀具加工路径输入数控系统进行加工。这种连续折线段的加工方式虽然计算简单,可以实现实时加工,但是输入的数据量大,且在拐角处加工时会频繁启停,加工效率比较低。另外一种方法是高速高精加工,一般采用样条曲线的刀具路径进行加工。样条曲线与离散折线段相比虽然具有数据量少且加工轨迹光滑的优点,同时由于不需要频繁启停,加工效率也更高,但是不论折线段加工还是样条曲线加工,在数控加工时都需要进行速度规划,使得加工轨迹不仅满足加工误差要求,同时满足机床的动力性能约束。目前的样条插补算法都需要在数控系统中进行速度规划和插补计算两个过程,很难满足实时性要求。

3.因此,有必要提供一种既能满足加工效率和加工精度,又能满足实时性加工需求的时间样条曲面生成方法。

技术实现要素:

4.本说明书实施例提供一种基于cam的时间样条曲面生成方法,以提供一种既能满足加工效率和加工精度,又能满足实时性加工需求的时间样条曲面生成方法。

5.为解决上述技术问题,本说明书实施例是这样实现的:

6.本发明实施例提供一种基于cam的时间样条曲面生成方法,包括:

7.步骤s1、预先设定残高误差e,基于所述残高误差e的约束在原始曲面s(u,v)上确定第一数量的刀具路径,将所述第一数量的刀具路径中的每条刀具路径转换为时间样条曲线,得到所述第一数量的时间样条曲线;

8.步骤s2、根据预设的时间步长,将所述第一数量的时间样条曲线离散为点列,对所述点列进行曲面重构,得到以时间和残高误差为参数的曲面;

9.步骤s3、根据加工要求的残高约束em对所述以时间和残高误差为参数的曲面进行刀具路径生成,将满足所述残高约束em和机床动力性能约束的时间样条曲线作为刀具路径。

10.优选的,所述步骤s1具体包括:

11.步骤s11、基于所述原始曲面s(u,v),根据机床动力性能和加工误差约束将初始参数曲线r0(u)|

v=0

转化为以时间为参数的曲线r0(t);

12.步骤s12、以所述曲线r0(u)|

v=0

为初始曲线,在参数v方向,计算满足所述残高误差e约束的带宽d

t,j

(t,e),j=1,2,...,n;

13.步骤s13、根据所述带宽d

t,j

(t,e)计算以所述曲线r0(u)|

v=0

为初始刀具轨迹且满足所述残高误差e约束下的刀具路径rj;

14.根据机床动力性能和加工误差约束将所述刀具路径rj转化为以时间为参数的曲线r(t)j;

15.步骤s14、重复步骤s13直至所述原始曲面s(u,v)的整个曲面都被覆盖。

16.优选的,所述步骤s11具体包括:

17.s111、根据机床结构参数将工件坐标系下的数据点转化到机床坐标系,并在所述机床坐标系下对数据点进行曲线拟合,得到拟合曲线;

18.s112、对步骤s111中的所述拟合曲线进行离散,得到离散点,将所述离散点转化到工件坐标系,计算所述工件坐标系下的曲线与所述离散点的hausdorff距离;

19.s113、调整步骤s111中的拟合曲线使得所述hausdorff距离满足误差约束;

20.s114、将步骤s113中的拟合曲线转化为以时间为参数的曲线;

21.s115、判断步骤s114中的时间样条曲线是否满足机床各驱动轴的动力性能约束,所述动力性能约束包括速度约束、加速度约束和加加速度约束;

22.s116、对步骤s115中不满足所述动力性能约束的情况,采用增加节点或者放缩时间参数范围的方法,得到可行解;

23.s117、对步骤s116得到的可行解进行迭代优化,得到满足所述动力性能和加工误差的时间最优的时间样条曲线。

24.优选的,所述步骤s2具体包括:

25.步骤s21、根据预先设定的时间步长δt,获得整个离散曲面上的离散点列p{p

i,j

,i=1,...,m;j=1,...,n};

26.步骤s22、根据所述离散点列p{p

i,j

,i=1,...,m;j=1,...,n}进行曲面重构,得到重构后的曲面s(t,d

t,j

(t,e)),使得所有的离散点列p{p

i,j

,i=1,...,m;j=1,...,n}都在所述重构后的曲面s(t,d

t,j

(t,e))上,并且与所述原始曲面s(u,v)满足离散意义下hausdorff距离的误差约束。

27.优选的,所述步骤s3具体包括:

28.步骤s31、记录步骤s2中的离散点列所对应的各时间样条曲线r(t)j;

29.步骤s32、将所述以时间为参数的样条曲线r(t)j与所述重构后的曲面s(t,d

t,j

(t,e))进行参数对应;

30.步骤s33、根据所述实际加工时要求的残高约束em和所述预先设定的残高误差e的大小关系,确定新的时间样条曲线的间隔;

31.步骤s34、根据所述新的时间样条曲线的间隔大小确定与所述新的时间样条曲线相邻的步骤s1中得到的时间样条曲线,并根据相邻的步骤s1中得到的时间样条曲线进行线性插值,确定新的时间样条曲线;

32.步骤s35、将步骤s34得到的新的时间样条曲线进行优化,使得优化后的刀具路径满足机床动力性能和误差约束。

33.本说明书中提供的至少一个实施例能够达到以下有益效果:

34.本发明技术方案在面对复杂曲面的加工需求时,根据残高误差可以在待加工复杂曲面上自动生成时间样条曲线作为刀具路径。因此根据生成的时间样条曲面重构后得到的曲面可以被认为是时间样条曲面,该时间样条曲面可以根据残高误差自动生成刀具路径,而且在刀具路径生成时既能够满足残高误差的要求又能够进行简单快速的计算。另外生成

的刀具路径有样条曲线加工的优点,即数据量、路径光滑、加工效率高,同时该时间样条曲线满足机床的动力性能和加工误差的要求,以时间为参数,无需进行样条曲线的速度规划,直接根据时间参数进行插补计算,具有计算简单便捷的优点,可以满足机床的实时加工要求,具有高速高精的特点。本发明生成的时间样条曲面,结合了数控系统中速度规划的工作,基于该曲面可以把刀具路径生成和速度规划结合在一起进行,不仅降低了刀具路径生成的计算复杂度,同时有效提高了速度规划算法的计算效率,满足最终的高速高精加工需求,最终完成复杂曲面的加工。

附图说明

35.为了更清楚地说明本说明书实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

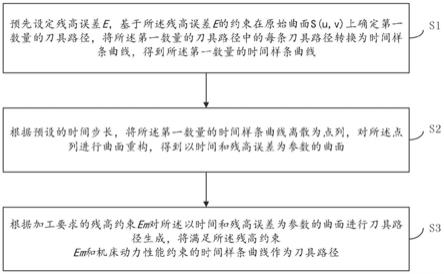

36.图1为本说明书实施例技术方案中一种基于cam的时间样条曲面生成方法的流程示意图;

37.图2为本说明书实施例技术方案中在原始曲面上根据预设的残高误差e确定的若干条不含时间参数的刀具路径的示意图;

38.图3为本说明书实施例技术方案中将不包含时间参数的刀具路径转换为含有残高误差约束和时间参数的时间样条曲线的转换效果示意图;

39.图4为本说明书实施例技术方案中将若干条时间样条曲线重构为曲面的重构效果示意图;

40.图5为本说明书实施例技术方案中将原始曲面与重构后的曲面进行比对的示意图。

具体实施方式

41.为使本说明书一个或多个实施例的目的、技术方案和优点更加清楚,下面将结合本说明书具体实施例及相应的附图对本说明书一个或多个实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本说明书的一部分实施例,而不是全部的实施例。基于本说明书中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本说明书一个或多个实施例保护的范围。

42.如前陈述,数控机床在加工复杂曲面时,一般通过将复杂曲面离散成大量连续折线段或者光滑曲线作为刀具加工路径输入数控系统进行加工。连续折线段的加工数据量大,且频繁在拐角处启停,加工效率比较低,有必要提供一种既能满足加工效率又能满足加工精度需求的样条曲面生成方法。

43.本实施例技术方案提供一种基于cam的时间样条曲面生成方法,如图1所示,包括以下内容:

44.步骤s1:预先设定残高误差e,基于所述残高误差e的约束在原始曲面s(u,v)上确定第一数量的刀具路径,将所述第一数量的刀具路径中的每条刀具路径转换为时间样条曲线,得到所述第一数量的时间样条曲线。

45.如图2所示,s(u,v)表示原始曲面,在此原始曲面上确定若干条刀具路径,刀具路径以符号si表示,如图3所示,以其中一条刀具路径为例,将此不包含时间参数的刀具路径si转换为含有残高误差e约束和时间参数的时间样条曲线d(t,ei),最终如图4左半部分所示,得到了与图2中刀具路径数量一致的含有残高误差e约束和时间参数的时间样条曲线。

46.步骤s2:根据预设的时间步长,将所述第一数量的时间样条曲线离散为点列,对所述点列进行曲面重构,得到以时间和残高误差为参数的曲面。

47.如图4所示,本步骤中设定插补时间,将步骤s1中得到的所有时间样条曲线离散为点列,基于这些点列进行曲面重构,得到如图4右半部分所示的时间和残高误差为参数的曲面。

48.步骤s3:根据加工要求的残高约束em对所述以时间和残高误差为参数的曲面进行刀具路径生成,将满足所述残高约束em和机床动力性能约束的时间样条曲线作为刀具路径。

49.步骤s2中进行了曲面重构,得到了以时间和残高误差为参数的曲面,这样对重构后得到的曲面根据加工要求的残高约束em进行刀具路径生成后,将得到的能够满足此残高约束em和机床动力性能约束的时间样条曲线作为刀具路径,能够满足数控机床对复杂曲面的加工要求。如图5所示,图5左半部分示意图2中的原始曲面(为了清晰地将此原始曲面与重构后的曲面进行对比,在图5中未引入符号标记),右半部分示意重构后的曲面,可以看出二者形状只有微小差异,此差异在对加工复杂曲面的误差范围内。

50.最终,本发明技术方案在面对复杂曲面的加工需求时,根据残高误差可以在待加工复杂曲面上自动生成时间样条曲线作为刀具路径。因此根据生成的时间样条曲面重构后得到的曲面可以被认为是时间样条曲面,该时间样条曲面可以根据残高误差自动生成刀具路径,而且在刀具路径生成时既能够满足残高误差的要求又能够进行简单快速的计算。另外生成的刀具路径有样条曲线加工的优点,即数据量、路径光滑、加工效率高,同时该时间样条曲线满足机床的动力性能和加工误差的要求,以时间为参数,无需进行样条曲线的速度规划,直接根据时间参数进行插补计算,具有计算简单便捷的优点,可以满足机床的实时加工要求,具有高速高精的特点。本发明生成的时间样条曲面,结合了数控系统中速度规划的工作,基于该曲面可以把刀具路径生成和速度规划结合在一起进行,不仅降低了刀具路径生成的计算复杂度,同时有效提高了速度规划算法的计算效率,满足最终的高速高精加工需求,最终完成复杂曲面的加工。

51.进一步优化方案,步骤s1具体包括:

52.步骤s11、基于所述原始曲面s(u,v),根据机床动力性能和加工误差约束将初始参数曲线r0(u)|

v=0

转化为以时间为参数的曲线r0(t);

53.步骤s12、以所述曲线r0(u)|

v=0

为初始曲线,在参数v方向,计算满足所述残高误差e约束的带宽d

t,j

(t,e),j=1,2,...,n;

54.步骤s13、根据所述带宽d

t,j

(t,e)计算以所述曲线r0(u)|

v=0

为初始刀具轨迹且满足所述残高误差e约束下的刀具路径rj;

55.根据机床动力性能和加工误差约束将所述刀具路径rj转化为以时间为参数的曲线r(t)j;

56.步骤s14、重复步骤s13直至所述原始曲面s(u,v)的整个曲面都被覆盖。

57.进一步优化方案,所述步骤s11具体包括:

58.s111、根据机床结构参数将工件坐标系下的数据点转化到机床坐标系,并在所述机床坐标系下对数据点进行曲线拟合,得到拟合曲线;

59.s112、对步骤s111中的所述拟合曲线进行离散,得到离散点,将所述离散点转化到工件坐标系,计算所述工件坐标系下的曲线与所述离散点的hausdorff距离;

60.s113、调整步骤s111中的拟合曲线使得所述hausdorff距离满足误差约束;

61.s114、将步骤s113中的拟合曲线转化为以时间为参数的曲线;

62.s115、判断步骤s114中的时间样条曲线是否满足机床各驱动轴的动力性能约束,所述动力性能约束包括速度约束、加速度约束和加加速度约束;

63.s116、对步骤s115中不满足所述动力性能约束的情况,采用增加节点或者放缩时间参数范围的方法,得到可行解;

64.s117、对步骤s116得到的可行解进行迭代优化,得到满足所述动力性能和加工误差的时间最优的时间样条曲线。

65.进一步优化方案,所述步骤s2具体包括:

66.步骤s21、根据预先设定的时间步长δt,获得整个离散曲面上的离散点列p{p

i,j

,i=1,...,m;j=1,...,n};

67.步骤s22、根据所述离散点列p{p

i,j

,i=1,...,m;j=1,...,n}进行曲面重构,得到重构后的曲面s(t,d

t,j

(t,e)),使得所有的离散点列p{p

i,j

,i=1,...,m;j=1,...,n}都在所述重构后的曲面s(t,d

t,j

(t,e))上,并且与所述原始曲面s(u,v)满足离散意义下hausdorff距离的误差约束。

68.进一步优化方案,所述步骤s3具体包括:

69.步骤s31、记录步骤s2中的离散点列所对应的各时间样条曲线r(t)j;

70.步骤s32、将所述以时间为参数的样条曲线r(t)j与所述重构后的曲面s(t,d

t,j

(t,e))进行参数对应;

71.步骤s33、根据所述实际加工时要求的残高约束em和所述预先设定的残高误差e的大小关系,确定新的时间样条曲线的间隔,即新的带宽;

72.步骤s34、根据所述新的时间样条曲线的间隔大小确定与所述新的时间样条曲线相邻的步骤s1中得到的时间样条曲线,并根据相邻的步骤s1中得到的时间样条曲线进行线性插值,确定新的时间样条曲线;

73.步骤s35、将步骤s34得到的新的时间样条曲线进行优化,使得优化后的刀具路径满足机床动力性能和误差约束。

74.本发明技术方案中以时间为参数的样条曲线刀具路径,在满足加工误差和机床动力性能约束的基础上,可以根据时间参数直接进行插补计算,提高曲线插补的计算速度,可实现数控系统曲线插补的实时性要求,并具有高精高速的特点。而且在生成刀具路径时,可以根据曲面另外一个方向的几何参数,自适应生成不同残高误差约束下的相应带宽,从而提高刀具路径生成的计算速度。本发明在刀具路径生成方面,结合了数控系统中速度规划的工作,可以把刀具路径生成和速度规划结合在一起进行,不仅降低了刀具路径生成的计算复杂度,同时有效提高了速度规划算法的计算效率,并满足最终的高速高精加工需求。

75.应当理解,尽管在本技术文件中可能采用术语第一、第二、第三等来描述各种信

息,但这些信息不应限于这些术语。这些术语仅用来将同一类型的信息彼此区分开。

76.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。