1.本发明属于涂料技术领域,具体来说是一种应用于湿碰湿工艺的水性双组分环氧涂料及其制备方法。

背景技术:

2.近些年来,国家环保形式严峻,工业涂料行业已经逐步由传统溶剂型涂料逐步向绿色涂料方向发展。从安全性、涂层性能、能耗、施工难易度、设备通用程度、经济性等方面综合分析,水性涂料对比溶剂型涂料voc排放大幅度降低,同时水性涂料气味低,对人体伤害低,更适合敏感人群。

3.目前,工程机械常用的配套涂装产品是水性环氧涂料。而由于工程机械的部件大多是由较大较厚的钢铁组成,工件的热容量非常大,工件加热的效率相对较低,能耗较大,且涂装效率极低,且目前工程机械领域工艺的底漆尚未完全表干的时候需要烘烤,大大延误了施工效率。

4.为了解决上述技术问题,业界开始进行了不需要烘烤可湿碰湿的水性环氧涂料的相关研究。如中国发明专利公告第cn 112831248 a号,其公开了一种可湿碰湿超快干水性环氧底漆及其制备方法,其组分包括组分a和组分b,所述组分a的原料按重量份计包括环氧树脂25-50份、消泡剂0.1-0.5份、防沉剂0.1-1份、颜料2-10份、填料20-50份、防锈颜料0-10份、去离子水0-20份;所述组分b的原料包括水性固化剂,该发明最后制备成的一种可湿碰湿超快干水性环氧底漆做到底面间隔10min,面漆无气泡痱子等缺陷,并且还具有良好的光泽度,做到了真正的湿碰湿,大大提高了施工效率,特别适合流水线施工。虽然该发明达到了快干、无需烘烤和漆膜无气泡痱子等效果,但是过于追求快干的水性环氧涂料在高温低湿环境中容易造成干性过快、漆膜流平性差、漆膜开裂、机械性能差等诸多问题。

技术实现要素:

5.本发明专利的目的在于解决现有技术的不足,提供一种应用于湿碰湿工艺的水性双组分环氧涂料及其制备方法。

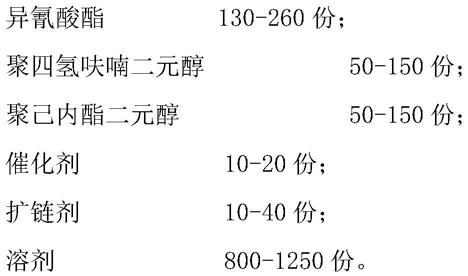

6.为了实现上述目的,本发明设计一种应用于湿碰湿工艺的水性双组分环氧涂料,成分包括a组分和b组分,所述a组分为一种应用于湿碰湿工艺的水性双组分环氧涂料的主要成分,其原料按重量计包括:水性环氧乳液

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20-35份,防锈颜料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3-5份,着色颜料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1-3份,体质填料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10-20份,弹性聚丙烯酸乳液

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5-10份,溶剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1-3份,分散剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1-2份,

消泡剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.3-1份,润湿剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.3-1份,抗闪锈剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5-1份,增稠剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5-2份,去离子水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10-20份;所述b组分为一种应用于湿碰湿工艺的水性双组分环氧涂料的固化剂部分,其成分原料按重量计包括:水性胺固化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20-50份,助溶剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15-30份,去离子水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20-30份。

7.优选地,所述的一种应用于湿碰湿工艺的水性双组分环氧涂料,还包括所述水性环氧乳液是以固体环氧树脂为基础树脂,经过特殊的分子量设计和官能团改性的快干水性环氧乳液。

8.优选地,所述的一种应用于湿碰湿工艺的水性双组分环氧涂料,还包括所述a组分制备过程中需要加入锆珠。

9.还包括一种应用于湿碰湿工艺的水性双组分环氧涂料的制备方法,具体步骤如下:a组分制备:(1) 将去离子水、分散剂、消泡剂依次加入搅拌容器中,在500-800转/分钟的搅拌条件下分散5-10分钟,再依次加入防锈颜料、着色颜料、体质填料在1000-1500转/分钟的搅拌条件下高速分散15分钟;(2) 加入锆珠,在2000-2500转/分钟的条件下高速分散,待细度达到30微米以下后过滤倒入调漆缸;(3)在调漆缸中,分别在500-800转/分钟的搅拌条件下将水性环氧乳液、弹性聚丙烯酸乳液、溶剂、消泡剂、润湿剂、抗闪锈剂、增稠剂依次加入到调漆缸中分散10-15分钟,即可制备成a组分;b组分制备:在干净清洁的调漆缸中依次加入去离子水、助溶剂和胺固化剂,并将投料时间控制在30分钟以内,搅拌15分钟,即可制备成b组分;一种应用于湿碰湿工艺的水性双组分环氧涂料制备:将a组分与b组分按照质量比7:1的比例混合,然后根据施工粘度要求加入10%的水混合后,即可得到一种应用于湿碰湿工艺的水性双组分环氧涂料。

10.本发明与现有技术相比,具有如下优点:1.低voc排放,环保性能优越;2.耐水性和耐湿热好,在工程机械在高温低湿环境作业时,漆膜流平性好、漆膜不易开裂、机械性能好。

具体实施方式

11.下面结合实施例对本发明作进一步说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员

来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

12.要实现水性湿碰湿涂装,关键在于调节水性环氧底漆的干燥速度以及两道涂层间挥发梯度的把控。在水性双组分环氧底漆的配方设计时,需要重点考虑在满足性能的条件下,通过实验筛选合适的环氧乳液、胺固化剂、溶剂体系、柔性树脂以及配套的助剂体系和颜填料体系。水性双组分环氧体系需要特别优化当量比,对于漆膜性能起到至关重要的作用。同时在设计配方的颜料体积浓度时需要根据不同粉料和树脂的特性进行优化设计,这对于涂层性能和干性的影响很大,同时在湿碰湿应用领域对于水性双组分聚氨酯面漆的外观效果影响很大。

13.实施例具体步骤如下;(1)a组分制备:将去离子水、分散剂、消泡剂依次加入搅拌容器中,在500-800转/分钟的搅拌条件下分散5-10分钟,再依次加入防锈颜料、着色颜料、体质填料在1000-1500转/分钟的搅拌条件下高速分散15分钟;加入锆珠,在2000-2500转/分钟的条件下高速分散,待细度达到30微米以下后过滤倒入调漆缸;在调漆缸中,分别在500-800转/分钟的搅拌条件下将水性环氧乳液、弹性聚丙烯酸乳液、溶剂、消泡剂、润湿剂、抗闪锈剂、增稠剂依次加入到调漆缸中分散10-15分钟,即可制备成a组分;(2)b组分制备:在干净清洁的调漆缸中依次加入去离子水、助溶剂和胺固化剂,并将投料时间控制在30分钟以内,搅拌15分钟,即可制备成b组分;(3)一种应用于湿碰湿工艺的水性双组分环氧涂料制备:将a组分与b组分按照质量比7:1的比例混合,然后根据施工粘度要求加入10%的水混合后,即可得到一种应用于湿碰湿工艺的水性双组分环氧涂料。

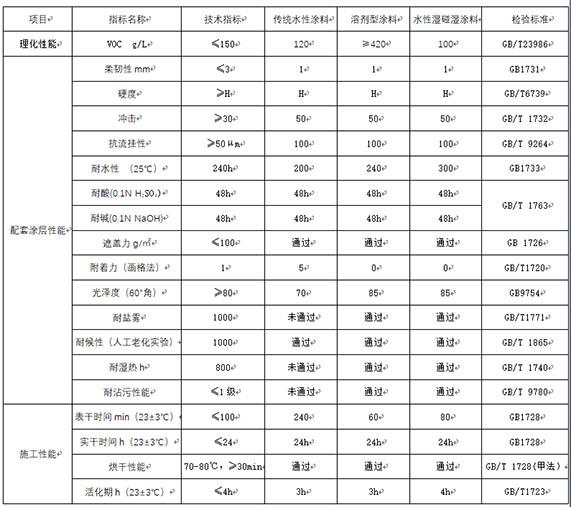

14.下面将实施例与传统水性涂料和溶剂型涂料进行性能对比,对比结果如表1所示:表1

由表1可知,本实施例的水性湿碰湿涂料理化性能产生的voc含量最低,环保性能优越,同时耐水性、耐湿热性和烘干性能好,确保了工程机械在高温低湿环境作业时,漆膜流平性好、漆膜不易开裂、机械性能好。

15.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。