1.本发明属于再生橡胶技术领域,特别涉及一种废轮胎胶粉的脱硫方法。

背景技术:

2.随着汽车行业的迅速发展,全世界每年产生大量的废旧轮胎,通常废轮胎的传统处理方式为填埋、燃烧、粉碎等。但由于废轮胎属于工业有害固体废物,其填埋会恶化自然环境,破坏植被生长,影响人类健康。而燃烧则会产生大量有害气体,严重污染大气环境。所以将废轮胎变废为宝,使其循环利用具有重要的战略意义。

3.目前常用的脱硫方法包括物理、化学、生物脱硫。螺杆挤出制备脱硫橡胶的工艺属于物理脱硫的一种,诞生于上世纪五十年代,此种机械脱硫的工艺通常辅助以活化剂、脱硫剂等优化脱硫效果。机械挤出脱硫存在加工温度高、转速快、脱硫效率低的问题,要获得较高的脱硫效率,或需提升脱硫温度,这就会造成脱硫过程中双键同时被打开的问题,破坏橡胶大分子链;或需提升螺杆转速,增加能耗,造成再利用的局限性。目前尚未有相关专利和文献解决脱硫精准性问题,若能解决这一难点,则可有效节约脱硫过程能耗,并提高脱硫产物再利用的广度。因此,亟需优化开发出一种低能耗、保护橡胶内部大分子链不被破坏的脱硫工艺。

技术实现要素:

4.为了解决上述技术问题,本发明提供了一种废轮胎胶粉的脱硫方法,可实现精准脱硫,操作简单,耗能较少,脱硫程度高。

5.为了实现上述目的,本发明采用的技术方案如下:

6.本发明提供了一种废轮胎胶粉的脱硫方法,所述方法包括如下步骤:

7.步骤s1,向密闭容器中加入100重量份的废轮胎胶粉与5-20重量份的抽出油,常温下混合均匀,再加入5-10重量份的十二硫醇和5-10重量份的月桂酸,混合均匀,获得初混料;

8.步骤s2,将步骤s1得到的初混料升温至90-100℃,以600rad/min转速高速搅拌搅拌30min,获得混合胶料;

9.步骤s3,将步骤s2制得的混合胶料采用锥形双螺杆挤出机熔融挤出,所述锥形双螺杆挤出机带有循环挤出功能并且可控制挤出时间,控制螺杆转速80-100rad/min,机筒温度220℃,挤出时间15min,挤出后切粒,完成废轮胎胶粉的脱硫过程,获得脱硫橡胶。

10.作为优选,所述十二硫醇与月桂酸的质量比为1:1。

11.作为优选,所述抽出油为糠醛抽出油。

12.本发明具有如下有益效果:

13.本发明所提供的一种废轮胎胶粉的脱硫方法,所用的复合脱硫剂为十二硫醇与月桂酸混合物,十二硫醇中的巯基可对橡胶的s-s键和多硫键精准施加能量,从而达到选择性断裂交联键的目的。月桂酸在促进精准脱硫反应的同时,对橡胶主链的c=c键具有保护作

用,因此复合脱硫剂(十二硫醇与月桂酸混合物)能达到较好的脱硫效果,同时保证了脱硫橡胶主链的相对完整。所用的软化剂为糠醛抽出油,可在高温搅拌的过程中与废胶粉充分溶胀,更有利于脱硫剂对其内部交联键进行作用。与现有废胶粉脱硫技术相比,本发明的有益效果如下:

14.(1)本发明可实现精准脱硫,复合脱硫剂中,十二硫醇的巯基在脱硫过程中精准攻击s-s键和c-s键;月桂酸可在促进脱硫的同时保持橡胶内部c=c键的完整性,提高后续再利用性能,拓展其应用的广度。

15.(2)本发明可实现在低转速和较低温度下脱硫,能耗较低,节约资源。

16.(3)本方法脱硫程度高,可实现溶胶含量显著升高,交联密度显著降低。脱硫过程环保,不对空气造成污染。

附图说明

17.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明实施例的一些实施例。

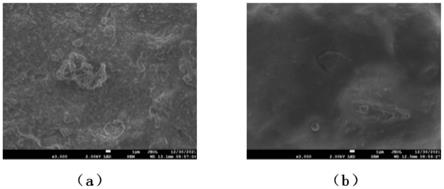

18.图1为本发明实施例1和对比例1中脱硫橡胶照片,其中(a)为对比例1的脱硫橡胶照片,(b)为实施例1的脱硫橡胶;

19.图2为本发明实施例1和对比例1中脱硫橡胶的horikx理论曲线图;

20.图3为本发明实施例1和对比例1中脱硫橡胶的红外光谱图片。

具体实施方式

21.为使本领域技术人员更好的理解本发明的技术方案,下面结合附图和具体实施例对本发明作详细说明。

22.本发明提供了一种废轮胎胶粉的脱硫方法,所述方法包括如下步骤:

23.步骤s1,向密闭容器中加入100重量份的废轮胎胶粉与5-20重量份的抽出油,常温下混合均匀,再加入5-10重量份的十二硫醇和5-10重量份的月桂酸,混合均匀,获得初混料;所述十二硫醇与月桂酸的质量比为1:1;所述抽出油为糠醛抽出油。

24.步骤s2,将步骤s1得到的初混料升温至90-100℃,以600rad/min转速高速搅拌搅拌30min,获得混合胶料。

25.步骤s3,将步骤s2制得的混合胶料采用锥形双螺杆挤出机熔融挤出,所述锥形双螺杆挤出机带有循环挤出功能并且可控制挤出时间,控制螺杆转速80-100rad/min,机筒温度220℃,挤出时间15min,挤出后切粒,完成废轮胎胶粉的脱硫过程,获得脱硫橡胶。

26.实施例1

27.本实施例提供了一种废轮胎胶粉的脱硫方法,所述方法包括如下步骤:

28.步骤s1,向密闭容器中加入100重量份的废轮胎胶粉与10重量份的糠醛抽出油,常温下混合均匀,再加入5重量份的十二硫醇和5重量份的月桂酸,混合均匀,获得初混料。

29.步骤s2,再将步骤s1得到的初混料升温至100℃,以600rad/min转速高速搅拌搅拌30min,获得混合胶料。

30.步骤s3,最后将步骤s2制得的混合胶料采用锥形双螺杆挤出机熔融挤出,控制螺杆转速80rad/min,机筒温度220℃,挤出时间15min,挤出后切粒,完成废轮胎胶粉的脱硫过

程,获得脱硫橡胶。

31.实施例2

32.本实施例提供了一种废轮胎胶粉的脱硫方法,所述方法包括如下步骤:

33.步骤s1,向密闭容器中加入100重量份的废轮胎胶粉与8重量份的糠醛抽出油,常温下混合均匀,再加入8重量份的十二硫醇和8重量份的月桂酸,混合均匀,获得初混料。

34.步骤s2,再将步骤s1得到的初混料升温至95℃,以600rad/min转速高速搅拌搅拌30min,获得混合胶料。

35.步骤s3,最后将步骤s2制得的混合胶料采用锥形双螺杆挤出机熔融挤出,控制螺杆转速90rad/min,机筒温度220℃,挤出时间15min,挤出后切粒,完成废轮胎胶粉的脱硫过程,获得脱硫橡胶。

36.实施例3

37.本实施例提供了一种废轮胎胶粉的脱硫方法,所述方法包括如下步骤:

38.步骤s1,向密闭容器中加入100重量份的废轮胎胶粉与10重量份的糠醛抽出油,常温下混合均匀,再加入8重量份的十二硫醇和8重量份的月桂酸,混合均匀,获得初混料。

39.步骤s2,再将步骤s1得到的初混料升温至90℃,以600rad/min转速高速搅拌搅拌30min,获得混合胶料。

40.步骤s3,最后将步骤s2制得的混合胶料采用锥形双螺杆挤出机熔融挤出,控制螺杆转速100rad/min,机筒温度220℃,挤出时间15min,挤出后切粒,完成废轮胎胶粉的脱硫过程,获得脱硫橡胶。

41.对比例1

42.参照实施例1,与实施例1不同之处在于废胶粉在螺杆挤出时仅加入抽出油,不加入复合脱硫剂(十二硫醇与月桂酸混合物),并将其制备成脱硫橡胶,具体步骤如下:

43.步骤s1,向密闭容器中加入100重量份的废轮胎胶粉与10重量份的糠醛抽出油,常温下混合均匀,获得初混料。

44.步骤s2,再将步骤s1得到的初混料升温至100℃,以600rad/min转速高速搅拌搅拌30min,获得混合胶料。

45.步骤s3,最后将步骤s2制得的混合胶料采用锥形双螺杆挤出机熔融挤出,控制螺杆转速80rad/min,机筒温度220℃,挤出时间15min,挤出后切粒,完成废轮胎胶粉的脱硫过程,获得脱硫橡胶。

46.实施例1、对比例1的脱硫橡胶照片如图1所示。

47.结合实施例1和对比例1性能变化分析复合脱硫剂对螺杆挤出脱硫橡胶性能的影响,阐述本发明的技术原理。

48.对比例1的脱硫橡胶如图1(a)所示,仅添加抽出油进行螺杆挤出的脱硫橡胶中交联的未熔融橡胶颗粒尺寸较大,脱硫效果不理想。实施例1的脱硫橡胶如图1(b)所示,加入复合脱硫剂后的脱硫橡胶交联橡胶颗粒尺寸明显减小,交联颗粒数量明显减少。

49.这是由于仅添加抽出油时,虽然抽出油对废胶粉起到了溶胀的作用,但仅凭高温和螺杆的机械力作用并不足以破坏废胶粉内部牢固的三维网格结构,仅有少量的键在螺杆的高速剪切和废胶粉内部自由基的共同作用下断裂。而添加复合脱硫剂,即十二硫醇和月桂酸混合物后,废胶粉内部的c-s键和s-s键和多硫键更容易在机械力的作用下断裂,脱硫

程度远远高于未添加脱硫剂所制得的脱硫橡胶。

50.实施例1-3和对比例1进行溶胶含量和交联密度测试,其性能如表1所示:

51.表1

[0052][0053][0054]

实施例1和对比例1对比,溶胶含量升高了99.8%,交联密度下降了69.3%,实施例2和实施例3脱硫橡胶都具有相同趋势,均优于对比例1,通过本发明实施例的脱硫工艺更加优良,脱硫效率更高,说明本发明对脱硫橡胶工艺的改善具有显著的效果。

[0055]

实施例1、对比例1的脱硫橡胶的horikx理论曲线图如图2所示。

[0056]

图2表示试样在horikx理论曲线中的位置,其中oa代表添加软化剂的对比例1试样在horikx中的位置,tl代表添加软化剂、复合脱硫剂的实施例1试样在horikx中的位置。靠近虚线代表聚合物脱硫降解同时发生在主链和支链上,靠近实线代表聚合物脱硫降解主要发生在主链上,位于虚线和实线中间则代表聚合物同时发生支链脱硫和主链降解。如图所示,仅添加软化剂的试样在180℃、200℃、220℃的条件下,主要发生主链降解,而添加复合脱硫剂后,橡胶同时发生主链降解和支链脱硫,脱硫效率提高,说明复合脱硫剂的加入有利于破坏c-s键、s-s键和多硫键。

[0057]

实施例1、对比例1的脱硫橡胶红外光谱照片如图3所示。

[0058]

实施例1和对比例1对比,在相同加工温度、转速的条件下,加入硫醇复合脱硫剂(十二硫醇与月桂酸混合物)后,实施例1的脱硫共混物溶胶在1450cm-1

(亚甲基的反对称变形振动)和1376cm-2

(甲基的对称变形振动)处的特征峰强度有所增强,这说明脱硫共混物中的双键成分增加,碳链长度增加;在967cm-1

(反式-ch=ch-)处和836cm-1

(》c=ch-)处出现了新的特征吸收峰,说明脱硫共混物溶胶中的丁苯橡胶和天然橡胶成分增加,同时说明和不添加复合脱硫剂相比,硫醇复合脱硫剂对脱硫共混物的双键有一定保护作用。

[0059]

实施例1和对比例1进行gpc和dsc测试,获得溶胶部分相对分子量和玻璃化温度,如表2所示:

[0060]

表2

[0061]

检测指标对比例1实施例1溶胶部分相对分子量791413105玻璃化温度(℃)92.386.5

[0062]

实施例1和对比例1对比,在相同温度和螺杆转速下,添加复合脱硫剂的组分和仅添加软化剂的组分相比,其溶胶部分的gpc分子量明显增加,这是由于在温度、机械力和自由基的作用下,未添加脱硫剂的组分在脱硫反应过程中交联键的断裂是无序的,即c-s键和s-s键、多硫键断开的同时,c=c键也发生了断裂。而实施例1中,添加复合脱硫剂后再进行挤出,脱硫剂在促进脱硫的同时对于主链具有一定的保护作用,脱硫产物的主链能够保持

相对完整的状态,因此分子量较前者有所增大。

[0063]

对比实施例1和对比例1的玻璃化转变温度可知,添加复合脱硫剂的组分与仅添加oa软化剂的组分相比,其玻璃化温度提高,这是由于较高分子量的链段运动需要的活化能较高,橡胶达到玻璃态所需的温度提高。

[0064]

由以上技术方案可以看出,本实施例提供的废轮胎胶粉的脱硫方法,可实现精准脱硫,复合脱硫剂中,十二硫醇的巯基在脱硫过程中精准攻击s-s键和c-s键;月桂酸可在促进脱硫的同时保持橡胶内部c=c键的完整性,提高后续再利用性能,拓展其应用的广度;可实现在低转速和较低温度下脱硫,能耗较低,节约资源;脱硫程度高,可实现溶胶含量显著升高,交联密度显著降低。脱硫过程环保,不对空气造成污染。

[0065]

以上通过实施例对本发明实施例进行了详细说明,但所述内容仅为本发明实施例的示例性实施例,不能被认为用于限定本发明实施例的实施范围。本发明实施例的保护范围由权利要求书限定。凡利用本发明实施例所述的技术方案,或本领域的技术人员在本发明实施例技术方案的启发下,在本发明实施例的实质和保护范围内,设计出类似的技术方案而达到上述技术效果的,或者对申请范围所作的均等变化与改进等,均应仍归属于本发明实施例的专利涵盖保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。